1.本发明涉及电池领域,尤其涉及一种锂离子电池最佳预留间隙的测试方法。

背景技术:

2.随着我国新能源汽车及零部件的快速发展,电池部分是新能源汽车的核心部件,其性能的优越决定着新能源汽车的发展,近些年,新能源汽车得到快速的发展。

3.锂离子电池作为现今新能源汽车的核心部件,其性能直接决定新能源的汽车的发展关键,现如今,锂离子动力电池的市场与应用呈现爆发式发展。锂离子电池的应用必然存在着大量的充放电循环过程。锂离子电池充电时,锂离子从正极脱出,嵌入负极石墨,负极膨胀。放电时,锂离子从负极脱出,嵌入层状的正极材料中膨胀。同时在电池的老化过程中,电解液也会产气而导致电池厚度的膨胀,同时伴随正负极材料的脱落与锂离子电池的快速衰减。这不仅影响电池的使用寿命及循环,而且对模组的电芯容纳电位,尺寸设计带来很大影响。而试验证明,在锂离子电池使用过程中,给锂离子电池合适的间隙,使锂离子电池的膨胀保持在空间内,锂离子电池的循环寿命有较大的提升。

4.现有关减缓锂离子电池衰减的方法大部分是基于模组结构、电芯材料设计、bms控制策略、以及热管理系统等优化设计来实现的。众所周知,锂离子电池的性能测试项目很多,单体电池安装在模组中在给定预载或固定尺寸后,将不会再进行测试,直至寿命的结束。

5.授权公告号为cn111458061b的中国专利文件公开了一种用于找寻减缓锂离子电池衰减用缓冲板的方法通过该测量方法,用于找寻改善电池循环寿命的缓冲板材料,无论采用何种材料电池电池单体的间隙大小都在的范围内。

6.授权公告号为cn205808609u的中国专利文件公开了一种用于测量锂离子电池电芯在电池模组中膨胀力的装置,通过该装置能够测量锂离子电池的膨胀力,且另一篇发明专利cn108828447公布了一种锂离子电池最佳预紧力测试方法和测试系统,用于锂离子电池最佳预紧力的测试。

7.然而,锂离子电池在循环过程中的最佳压紧力(锂离子电池膨胀力的反作用力)一直在变化。充电过程中,锂离子电池膨胀,需要在内部电极之间保持的预留距离。如果预留间隙太小,电芯及隔膜也一并受到挤压,这种压的太紧情况可能会加速电芯容量的衰减;反之,如果电芯间间隙太大,一方面会造成空间体积的浪费,同时也会造成电芯厚度增加,从而增加电芯正负极之间的距离,极片的无限制膨胀和活性材料脱落,加速了电池的衰减与内阻增大。

技术实现要素:

8.(一)发明目的

9.有鉴于此,本发明的目的在于提出一种锂离子电池最佳预留间隙的测试方法,用于抑制锂离子电池的内阻增长和电池衰减,降低电芯容量的衰减,提高电池的使用寿命。

10.(二)技术方案

11.为达到上述技术目的,本发明提供了一种锂离子电池最佳预留间隙的测试方法:

12.包括可变位移膨胀力测试装置,所述可变位移膨胀力测试装置包括位移测试装置和膨胀力测试装置,所述位移测试装置带有两个夹板,所述膨胀力测试装置带有两个测量板,两个测量板分别位于两个单体电池的背离侧,两个所述夹板之间设置有电池模组;

13.电池模组包括两个平行设置的顶板,两个顶板的对应端之间连接有两个侧板,两个所述顶板之间通过锁止螺栓连接有排列设置于两个侧板之间的多个单体电池,相邻两个单体电池之间设置有单体间隙;

14.具体步骤如下:

15.步骤1、测试设备采用上述的可变位移膨胀力测试装置,将一块功能正常的单体电池加装在测试装置中,调节测试装置的两个夹板的间距为单体电池的设计厚度l;

16.步骤2、将可变位移膨胀力测试装置的模式调整至定力变位移模式,其中夹紧力为f0,对单体电池进行充放电测试,记录电池在充放电过程中的厚度变化,记电池厚度最大变化为

△

lmax;

17.步骤3、将可变位移膨胀力测试装置调整至定位移可变力模式:其中夹紧厚度为l0,对单体电池进行充放电测试,记录电池在充放电过程中的膨胀力,记电池最大膨胀力为fmax;

18.步骤4、在单体电池进行工况的充放电测试后,电池厚度的最大变化值为

△

lmax,把此

△

lmax平均分为n等分,n至少为5,

△

l=

△

lmax/n,其中n=5、6、7、8、

…

;

19.步骤5、将电池至少分为i组,i至少为5,对各组电池设置不同的预留间隙li,预留间隙值如下表:

20.组号12345

……

i预留间隙l1l2l3l4l5

……

li

21.若i=5,其中,l1=

△

l;l2=2

△

l;l3=3

△

l;l4=4

△

l;l5=5

△

l;

22.步骤6、对各组电池以相同的工况进行充放电循环测试,对比各组电池的最终状态,确定最佳状态的锂电池对应的预留间隙即为被测锂电池最佳的预留间隙。

23.优选的,所述步骤4中,为了保证采集到的电池厚度的变化值准确,根据材料在循环过程中的膨胀反弹特性,以及膨胀前后周长不变原理,计算出膨胀所需的间隙值

△

a,与其具体计算过程为:

△

a=(1-π/2)

△

b,其中

△

a为热压后x方向的增加量,

△

b为热压后y方向的增加量。

24.优选的,所述单体电池的外观无破损、毛刺以及凸起,电池厚度为设计值l(1

±

1%)。

25.优选的,还包括电池测试截止条件,所述截止条件为循环次数至某一组电池的容量衰减至设定容量阈值,或某一组电池r

dcr

增加设定值。

26.优选的,所述容量阈值为80%,所述r

dcr

增加设定值为50%。

27.优选的,所述r

dcr

的测试方法如下:记录某一初始相同的电量下锂离子电压为u0,对该锂离子电池以电流i放电时间后,记录其电压为u1,则直流内阻r

dcr

的计算公式为:

[0028][0029]

优选的,电池衰减的判定方法包括:当充放电循环设定次数时电池容量衰减的最少,当容量一致时,以直流内阻r

dcr

到达设定内阻阈值时的电池容量衰减的最少为判定条件。

[0030]

本发明中选择内阻与容量作为判定电池状态的指标,该方法中当各组电池测试达到截止条件时,首先以电池容量作为判定的第一标准,当容量一致时,以直流内部rdcr电池容量衰减的最少作为第二判定条件,进而可以很好的测试出电池最佳预留间隙,进而能够抑制锂离子电池的内阻增长和电池衰减,降低电芯容量的衰减,提高电池的使用寿命。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0032]

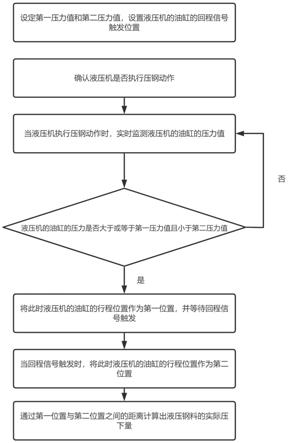

图1为本发明提供的可变位移膨胀力测试装置示意图。

[0033]

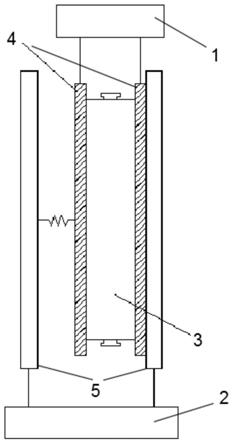

图2为本发明提供的电池单体间放置方式示意图。

[0034]

图3为本发明提供的不同预留间隙的容量与内阻变化图。

[0035]

附图说明:1位移测试装置、2膨胀力测试装置、3单体电池、4夹板、5测量板、6单体间隙、7顶板、8侧板、9锁止螺栓。

具体实施方式

[0036]

下文的描述本质上仅是示例性的而并非意图限制本公开、应用及用途。应当理解,在所有这些附图中,相同或相似的附图标记指示相同的或相似的零件及特征。各个附图仅示意性地表示了本公开的实施方式的构思和原理,并不示出了本公开各个实施方式的具体尺寸及其比例。在特定的附图中的特定部分可能采用夸张的方式来图示本公开的实施方式的相关细节或结构。

[0037]

参照图1-3:

[0038]

实施例一

[0039]

本实施例提供了一种锂离子电池最佳预留间隙的测试方法,充电过程中,锂离子电池膨胀,需要在内部电极之间保持一定的预留距离。如果预留间隙太小,电芯及隔膜也一并受到挤压,这种压的太紧情况可能会加速电芯容量的衰减;反之,如果电芯间间隙太大,一方面会造成空间体积的浪费,同时也会造成电芯厚度增加,从而增加电芯正负极之间的距离,极片的无限制膨胀和活性材料脱落,加速了电池的内阻增大与衰减。

[0040]

本实施例中需要使用到可变位移膨胀力测试装置,可变位移膨胀力测试装置包括位移测试装置1和膨胀力测试装置2,位移测试装置1带有两个夹板4,膨胀力测试装置2带有两个测量板5,两个测量板5分别位于两个单体电池3的背离侧,两个夹板4之间设置有电池模组;

[0041]

电池模组包括两个平行设置的顶板7,两个顶板7的对应端之间连接有两个侧板8,

两个顶板7之间通过锁止螺栓9连接有排列设置于两个侧板8之间的多个单体电池3,相邻两个单体电池3之间设置有单体间隙6

[0042]

另外,本方案中以多块性能良好的单体电池3进行测试,单体电池3铺在底板上,电池两端固定在端板上,由顶板7和侧板8组成的边框提供对电芯的支撑力。如图2所示,使单体电池在循环过程中极片保持一定的间隙,改善电池的循环寿命。

[0043]

本实例采用同一批次定容完成的功率型三元14ah电池,长厚高分别为:110mm*20mm*80mm;用于测试的电池外观无破损、毛刺以及凸起,电池厚度为设计值20*(1

±

1%)mm,电池的容量差≤0.1ah,内阻差≤0.02mω。进一步地,r

dcr

测试方法如下:记录某一初始相同的电量下锂离子电压为u0,对该锂离子电池以电流i放电一定时间后,记录其电压为u1,则直流内阻r

dcr

的计算公式为:

[0044][0045]

由于影响电池状态的因素有多种,该实施例选择容量保持率与10s放电直流内阻作为判定电池衰减状态的指标,当某组电池容量衰减至80%时,或者某组电池的直流内阻增大50%时,停止测试。

[0046]

具体实施步骤如下(未指定温度时,均为常温rt=25

±

2℃):

[0047]

(1)采用位移及膨胀力测试设备,将其中一块电池(soc=0)加装在测试设备中,调节夹板间距为20.0mm,电池被夹面面积为a0=0.0176m2,此时电池膨胀力为f0=1250n;

[0048]

(2)位移及膨胀力测试设备调整至定力变位移模式:其中夹紧力为f0=1250n,对单体电池进行5c/5c的充放电测试,记录电池在充放电过程中的厚度变化,记电池厚度最大变化为

△

lmax=0.5mm;

[0049]

(3)单体电池在不同的间隙下分9组进行测试,在图2中设置不同的间隙,间隙平均值

△

l=

△

lmax/8=0.0625mm,为了说明测试的有效性,增加对比组号1间隙为0mm,l1=

△

l=0.0625mm、l2=2

△

l=0.125mm、l3=3

△

l=0.1875mm、l4=4

△

l=2.5mm、l5=5

△

l=3.125mm、l6=6

△

l=3.75mm、l7=7

△

l=4.375mm、l8=8

△

l=0.5mm、则其间隙、厚度(rt,50%soc)、容量(rt,5c)以及ac内阻(rt,50%soc)分别如下:

[0050][0051]

(4)对各组电池以5c/5c,在20%-80%soc之间进行循环测试,每500次定容并测试10s放电直流内阻,记录容量保持率与内阻变化;

[0052]

(5)直至电池达到测试截止条件,6#电池的容量保持率最高,且其直流内阻最小,那么该组电池所对应的预留间隙为0.3125mm即为最佳间隙,可以减缓电池的衰减;

[0053]

(6)部分测试结果如下:

[0054][0055]

对应的容量与内阻变化图如图3。

[0056]

上文中参照优选的实施例详细描述了本公开所提出的方案的示范性实施方式,然

而本领域技术人员可理解的是,在不背离本公开理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本公开提出的各种技术特征、结构进行多种组合,而不超出本公开的保护范围,本公开的保护范围由所附的权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。