1.本发明涉及锻造控制技术领域,特别涉及一种液压机锻造钢料实际压下量检测方法。

背景技术:

2.液压机锻造过程中分为手动、自动锻造模式,手动锻造液压机压下量操作工依靠锻造经验及钢材现有截面尺寸控制压下量,自动锻造模式下根据锻造目标尺寸分道次设定压下目标和回程量达到自动锻造目的,整个锻造过程无锤头的实际压下量测量计算。

3.在现有技术中,液压机锤头手动/自动运行需要足够的空载/快下行程以确保接触钢材后能产生足够的压力并持续压下,锤头的压下行程远大于对钢料的实际压下量。且液压机锤头手动/自动的动作压下/回程速度较高无法通过光学仪器直接测径或截面实时变化得出钢料实际压下量。

技术实现要素:

4.本发明的目的在于提供一种液压机锻造钢料实际压下量检测方法,实现了对液压机的锤头对钢料的实际压下量。

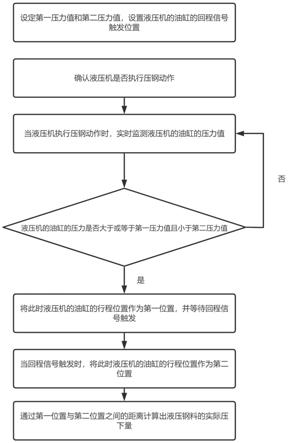

5.为了实现上述目的,本发明提供如下技术方案:一种液压机锻造钢料实际压下量检测方法,用于检测钢料的实际压下量,包括以下步骤:s1:设定第一压力值和第二压力值,设置所述液压机的油缸的回程信号触发位置;s2:确认所述液压机是否执行压钢动作;s3:当所述液压机执行压钢动作时,实时监测所述液压机的油缸的压力值;s4:当所述液压机的油缸的压力大于或等于所述第一压力值且小于所述第二压力值时,将此时所述液压机的油缸的行程位置作为第一位置;s5:当所述液压机的油缸继续下压至触发所述回程信号时,将此时所述液压机的油缸的行程位置作为第二位置;s6:通过所述第一位置与所述第二位置之间的距离计算出所述钢料的实际压下量。

6.进一步地,所述第一压力值为28.5bar,所述第二压力值为35bar。

7.进一步地,所述步骤s2包括:s21:设定第一温度;s22:检测所述钢料的温度;s23:判断所述钢料的温度是否超过所述第一温度;s24:当所述钢料的温度超过所述第一温度时,则判断所述液压机正在执行压钢动作。

8.进一步地,所述第一温度为500℃。

9.进一步地,所述钢料的温度通过高温传感器测量,所述高温传感器的量程为300℃-1200℃。

10.进一步地,所述液压机的油缸的压力通过压力传感器测量,所述压力传感器的量程为600bar。

11.进一步地,所述液压机的油缸的行程通过线性传感器测量,所述线性传感器的更新频率为10khz。

12.进一步地,钢料的实际压下量通过plc控制器计算。

13.进一步地,所述高温传感器测量通过两通道模拟量模块与所述plc控制器连接;所述线性传感器通过三通道高速定位模块与所述plc控制器连接。

14.分析可知,本发明公开一种液压机锻造钢料实际压下量检测方法,通过本发明能够准确的检测钢料的实际压下量,从而能够分析并预防因压下量偏大造成设备超载对设备的损伤及安全风险,同时对锻造工艺参数的合理设置及不同钢种或规格钢料形变量和锻透性分析有较大意义。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

16.图1本发明一实施例的流程图。

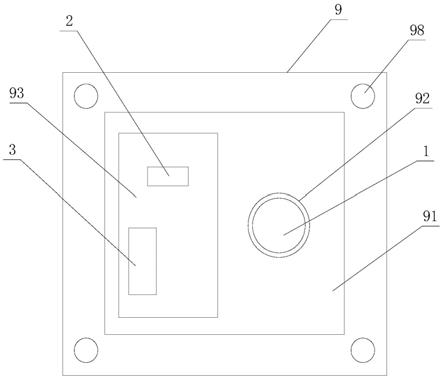

17.图2本发明一实施例的液压机位于第一位置时的结构示意图。

18.图3本发明一实施例的液压机位于第二位置时的结构示意图。

19.附图标记说明:1钢料;2锤头;3油缸;4线性传感器;5压力传感器。

具体实施方式

20.下面将参考附图并结合实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

21.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

22.所附附图中示出了本发明的一个或多个示例。详细描述使用了数字和字母标记来指代附图中的特征。附图和描述中的相似或类似标记的已经用于指代本发明的相似或类似的部分。如本文所用的那样,用语“第一”、“第二”、“第三”以及“第四”等可互换地使用,以将一个构件与另一个区分开,且不旨在表示单独构件的位置或重要性。

23.如图1-图3所示,根据本发明的实施例,提供了一种液压机锻造钢料1实际压下量检测方法,用于检测钢料1的实际压下量,液压机在使用时通过油缸3带动锤头2从而对钢料1进行压下,包括以下步骤:s1:设定第一压力值和第二压力值,设置所述液压机的油缸3的回程信号触发位置;s2:确认所述液压机是否执行压钢动作;s3:当所述液压机执行压钢动作时,实时监测所述液压机的油缸3的压力值;s4:当所述液压机的油缸3的压力大于等于所述第一压力值小于所述第二压力值时,将此时所述液压机的油缸3的行程位置作为第一位置;s5:当所述液压机的油缸3继续下压至触发所述回程信号时,将此时所述液压机的油缸3

的行程位置作为第二位置;s6:通过所述第一位置和所述第二位置的距离计算钢料1的实际压下量。

24.优选地,所述第一压力值为28.5bar,所述第二压力值为35bar,设置压力区间范围从而更准确的判断。

25.优选地,所述步骤s2包括:s21:设定第一温度;s22:检测所述钢料1的温度;s23:判断所述钢料1的温度是否超过所述第一温度;s24:当所述钢料1的温度超过所述第一温度时,则判断所述液压机正在执行压钢动作。钢料1在被挤压时温度会升高,因此通过判断钢料1的温度既可以判断液压机是否在挤压钢料1。

26.优选地,所述第一温度为500℃。

27.优选地,所述钢料1的温度通过高温传感器测量,所述高温传感器的量程为300℃-1200℃,通过高温传感器能够对钢料1的温度进行准确测量,从而判断液压机是否正在对钢料1进行压下工作。

28.优选地,所述液压机的油缸3的压力通过压力传感器5测量,所述压力传感器5的量程为600bar,通过压力传感器5测得油缸3的压力即可以反映出液压机对钢料1的压力。

29.优选地,所述液压机的油缸3的行程通过线性传感器4测量,所述线性传感器4的更新频率为10khz。

30.优选地,钢料1的实际压下量通过plc控制器计算。

31.优选地,所述高温传感器测量通过两通道模拟量模块与所述plc控制器连接;所述线性传感器4通过三通道高速定位模块与所述plc控制器连接。

32.液压机锤头2的压下行程远大于对钢材的实际压下量,在实际生产中,液压机的回程速度较高无法通过光学仪器直接测径得出钢料1实际压下量,并且由于液压机的回程速度较高通过检测截面的实时变化无法得出钢料1的实际压下量。本发明采用传感器检测液压机的锤头2接触钢料1时的瞬时位置(第一位置)和锤头2压下钢料1到目标尺寸时的第二位置,通过程序自动计算得到钢料1的实际压下量。主要步骤如下:在锻造过程钢料1的温度一般都>700℃,通过测温传感器确认液压机的锤头2是在执行压钢动作而非空程运行。当液压机的锤头2接触钢料1表面时液压机的动作油缸3压力会立即明显增大(≥28.5bar),采集此刻锤头2油缸3行程数值作为第一位置。当液压机手动模式,钢料压下到位时拉回程,采集回程开关的触发时的液压机的位置作为第二位置,当通过自动模式锻造钢料1时,将设定的钢料1的压下目标位置作为第二位置。对采集的以上变量进行plc控制器处理,利用逻辑和数学算法计算钢料1实际压下量。

33.采集液压机接触钢料1的表面时和回程时的对应数据,通过plc控制器的程序逻辑控制和算法测量计算钢料1实际压下量,具体锻造步骤如下:液压机侧安装一台量程为300-1200℃的高温传感器用于测量确定锤头2是否压下钢料1,当温度检测≥500℃触发钢料1的压下测量系统。控制锤头2动作的油缸3上安装一个压力传感器5,量程600bar,用于检测锤头2压强。通过一个两通道模拟量模块(4-20ma)采集高温传感器的检测数据给plc控制器。检测液压机活动量通过一支线性传感器4(ssi线性传感器4),线性传感器4的更新频率为10khz、用于测量第一位置和第二位置的对应数值。通过一个三通道高速定位模块采集线性传感器4的信号给plc控制器。编制plc控制程序,在高温传感器检测到≥500℃时启动测量程序,当选择手动模式生产时,压下压力≥28.5bar时上升沿触发脉冲触发压力传感器5从

而发送位移检测数据确认第一位置,当压力大于35.0bar时提前终止数据传输。继续压下到目标位置,手动触发回程信号从而确认第二位置。第一位置减去第二位置所得数值即为钢料1实际压下量。当选择自动模式生产时压下压力≥28.5bar时上升沿触发脉冲触发压力传感器5,发送位移检测数据确认第一位置,当压力大于35.0bar时提前终止数据传输。继续压下到自动目标设定位置后,发出回程信号并确认第二位置。第一位置减去第二位置所得数值即为钢料1实际压下量。

34.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:检测计算出压机锤头2对钢料1的实际压下量为锻造工艺质量分析提供了极大的帮助。实际压下量对新材料、新工艺提供实际生产及试验数据,对锻造工艺设置合适的形变量和进给量的改进有较大意义。在液压机上实施后,钢料1实际压下量测量精度控制在

±

5mm内,能够分析并预防因压下量偏大造成设备超载对设备的损伤及安全风险。

35.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。