1.本发明涉及一种用于脱硫的增效剂及其制备方法,属于脱硫工艺技术领域。

背景技术:

2.燃煤产生的二氧化碳污染对大气环境已构成了严重威胁,其中火电行业是最主要的污染源,目前通常采用石灰石-石膏湿法烟气脱硫工艺。但是,新的环保规定进一步将二氧化硫的排放标准提到一个新高度,很多火电厂难以达到最新的标椎,不能很好地满足二氧化硫的排放控制。因此,为了能够达到新的二氧化硫的排放标准,一是在现有脱硫系统进行扩建改造,但是改造成本费昂贵、后期运行费用较高,经济负担;二是添加其它辅助材料,如增效剂、添加剂、催化剂等,成本相对低,但是现有的辅助材料仍存在不足,1)对碳酸钙的溶解度增加较小、起效慢,无法长期满足排放标准,2)脱硫后的浆液沉淀造成系统结构堵塞,3)引发脱硫浆液和外排液cod超标等二次环境问题。

技术实现要素:

3.针对上述现有技术存在的问题,本发明提供一种用于脱硫的增效剂及其制备方法,能够加快碳酸钙与二氧化硫的化学反应,有效减少二氧化硫的排放,能够满足二氧化硫的排放要求,还促进沉淀钙盐的溶解分散,避免脱硫系统结构堵塞,同时不会产生二次污染,环保。

4.为了实现上述目的,本发明采用如下技术方案:一种用于脱硫的增效剂,其特征在于,包括以下重量百分比的原料:马来酸-丙烯酸共聚物钠盐48~56%、氨基三乙酸钠盐19~23%、椰油基葡糖苷10~14%、改性活性炭12~15%。

5.优选地,包括以下重量百分比的原料:马来酸-丙烯酸共聚物钠盐54%、氨基三乙酸钠盐22%、椰油基葡糖苷11%、改性活性炭13%。

6.优选地,包括以下重量百分比的原料:马来酸-丙烯酸共聚物钠盐51%、氨基三乙酸钠盐20%、椰油基葡糖苷14%、改性活性炭15%。

7.优选地,所述改性活性炭通过以下步骤制备:将椰壳活性炭、有机膨润土、壳聚糖混合,加入到8%(v/v)的醋酸钠溶液,在转速250~300r/min下搅拌10~15min,干燥,研磨粉碎至250~300目后,加入到60%(w/w)的海藻酸钠溶液,在转速250~300r/min下搅拌15~20min,添加环糊精,继续搅拌均匀,后在温度150~200℃下烘干,得到改性活性炭。

8.其中,所述椰壳活性炭、有机膨润土、壳聚糖、环糊精的质量比为10:1:1:3,所述8%(v/v)的醋酸钠溶液重量为椰壳活性炭重量的6倍,所述60%(w/w)的海藻酸钠为重量为椰壳活性炭重量的9倍。

9.本发明还提供了一种用于脱硫的增效剂的制备方法,包括以下步骤:

10.(1)先将上述的氨基三乙酸钠盐加入6~8%(w/w)的氢氧化钠溶液,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

11.(2)将步骤(1)的溶液中加入上述的改性活性炭,继续搅拌60~80min,后在温度50

~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

12.(3)将上述的马来酸-丙烯酸共聚物钠盐和椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌25~30min,加入上述固态粉末,继续下搅拌50~60min,得到用于脱硫的增效剂。

13.其中,所述6~8%(w/w)的氢氧化钠溶液重量为氨基三乙酸钠盐重量的2倍。

14.其中,所述增效剂的ph值范围为6~8。

15.本发明的有益效果:

16.本发明通过马来酸-丙烯酸共聚物钠盐、氨基三乙酸钠盐、椰油基葡糖苷和改性活性炭相互协同,增大了石灰石浆液中碳酸钙的溶解分散和二氧化硫的溶解度,加快碳酸钙与二氧化硫的化学反应,有效减少二氧化硫的排放,能够满足二氧化硫的排放要求;同时促进反应产生的沉淀硫酸钙溶解分散,避免脱硫系统结构堵塞,使浆液能够连续性流动。

17.本发明的改性活性炭能够吸附二氧化硫,增大二氧化硫的溶解度,延长二氧化硫与碳酸钙的接触时间,使二氧化硫与碳酸钙的充分发生化学反应,有效使二氧化硫被吸收处理,减少二氧化硫的排放。

18.本发明使用的氨基三乙酸钠盐、椰油基葡糖苷具有很好的生物降解性,也能促进马来酸-丙烯酸共聚物钠盐分解,同时本发明制备的改性活性炭具有较好的再生能力,对环境不会造成污染,环保。

19.本发明用于脱硫的增效剂的ph值控制在6~8之间,和石灰石浆液混合后,酸性降低,不会对脱硫系统造成腐蚀。

20.本发明的制备方法,操作方便、简单,先将氨基三乙酸钠盐附着在改性活性炭上,再悬乳在马来酸-丙烯酸共聚物钠盐与椰油基葡糖苷混合的溶液中,使该增效剂具有更好的稳定性,对钙离子具有更好的捕捉络合能力,对二氧化硫具有更好的吸附、处理。

附图说明

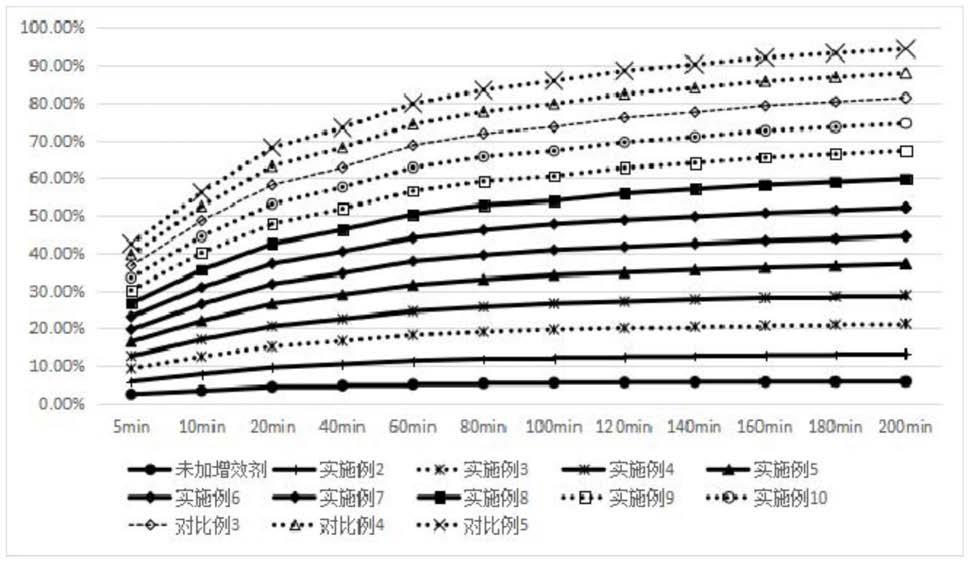

21.图1为硫容情况的时间与碳化钙转化率的关系图。

具体实施方式

22.为了对本发明作出更加清楚完整地说明,下面用具体实施例说明本发明,但并不是对发明的限制。

23.实施例1改性活性炭的制备

24.制备步骤如下:

25.将质量比为10:1:1的椰壳活性炭、有机膨润土、壳聚糖混合,加入到为椰壳活性炭重量的6倍的8%(v/v)的醋酸钠溶液,在转速250~300r/min下搅拌10~15min,干燥,研磨粉碎至250~300目后,加入到为重量为椰壳活性炭重量的9倍的60%(w/w)的海藻酸钠溶液,在转速250~300r/min下搅拌15~20min,添加与壳聚糖质量比为1:3的环糊精,继续搅拌均匀,后在温度150~200℃下烘干,得到改性活性炭,本实施例1的改性活性炭用于实施例2~实施例10、对比例3。

26.对比例1改性活性炭的制备

27.制备步骤如下:

28.将质量比为11:2:1的椰壳活性炭、有机膨润土、壳聚糖混合,加入到为椰壳活性炭重量的7倍的8%(v/v)的醋酸钠溶液,在转速250~300r/min下搅拌10~15min,干燥,研磨粉碎至250~300目后,加入到为重量为椰壳活性炭重量的10倍的60%(w/w)的海藻酸钠溶液,在转速250~300r/min下搅拌15~20min,添加与壳聚糖质量比为1:4的环糊精,继续搅拌均匀,后在温度150~200℃下烘干,得到改性活性炭,对比例1的改性活性炭用于对比例4。

29.对比例2改性活性炭的制备

30.制备步骤如下:

31.将椰壳活性炭混合,加入到为椰壳活性炭重量的6倍的8%(v/v)的醋酸钠溶液,在转速250~300r/min下搅拌10~15min,干燥,研磨粉碎至250~300目后,加入到为重量为椰壳活性炭重量的7倍的60%(w/w)的海藻酸钠溶液,在转速250~300r/min下搅拌15~20min,添加与椰壳活性炭比为10:3的环糊精,继续搅拌均匀,后在温度150~200℃下烘干,得到改性活性炭,对比例1的改性活性炭用于对比例5。

32.实施例2一种用于脱硫的增效剂的制备方法

33.制备步骤如下:

34.(1)先将19g氨基三乙酸钠盐加入6%(w/w)的氢氧化钠溶液38g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

35.(2)将步骤(1)的溶液中加入14g实施例1中的改性活性炭,继续搅拌60min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

36.(3)将上述的52g马来酸-丙烯酸共聚物钠盐和15g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌25min,加入上述固态粉末,继续下搅拌50min,得到ph值为6.1~6.4的增效剂。

37.实施例3一种用于脱硫的增效剂的制备方法

38.制备步骤如下:

39.(1)先将20g氨基三乙酸钠盐加入7%(w/w)的氢氧化钠溶液40g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

40.(2)将步骤(1)的溶液中加入15g实施例1中的改性活性炭,继续搅拌65min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

41.(3)将上述的51g马来酸-丙烯酸共聚物钠盐和14g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入上述固态粉末,继续下搅拌50min,得到ph值为6.7~7.2的增效剂。

42.实施例4一种用于脱硫的增效剂的制备方法

43.制备步骤如下:

44.(1)先将21g氨基三乙酸钠盐加入8%(w/w)的氢氧化钠溶液42g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

45.(2)将步骤(1)的溶液中加入14g实施例1中的改性活性炭,继续搅拌70min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

46.(3)将上述的50g马来酸-丙烯酸共聚物钠盐和15g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入上述固态粉末,继续下搅拌55min,得到ph值为

7.5~7.8的增效剂。

47.实施例5一种用于脱硫的增效剂的制备方法

48.制备步骤如下:

49.(1)先将22g氨基三乙酸钠盐加入8%(w/w)的氢氧化钠溶液44g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

50.(2)将步骤(1)的溶液中加入13g实施例1中的改性活性炭,继续搅拌80min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

51.(3)将上述的54g马来酸-丙烯酸共聚物钠盐和11g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入上述固态粉末,继续下搅拌60min,得到ph值为7.0~7.3的增效剂。

52.实施例6一种用于脱硫的增效剂的制备方法

53.制备步骤如下:

54.(1)先将22g氨基三乙酸钠盐加入6%(w/w)的氢氧化钠溶液44g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

55.(2)将步骤(1)的溶液中加入10g实施例1中的改性活性炭,继续搅拌80min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

56.(3)将上述的56g马来酸-丙烯酸共聚物钠盐和12g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入上述固态粉末,继续下搅拌55min,得到ph值为6.0~6.3的增效剂。

57.实施例7一种用于脱硫的增效剂的制备方法

58.制备步骤如下:

59.(1)先将23g氨基三乙酸钠盐加入7%(w/w)的氢氧化钠溶液46g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

60.(2)将步骤(1)的溶液中加入12g实施例1中的改性活性炭,继续搅拌75min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

61.(3)将上述的55g马来酸-丙烯酸共聚物钠盐和10g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入上述固态粉末,继续下搅拌60min,得到ph值为6.5~6.9的增效剂。

62.实施例8一种用于脱硫的增效剂的制备方法

63.制备步骤如下:

64.(1)先将23g氨基三乙酸钠盐加入7%(w/w)的氢氧化钠溶液46g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

65.(2)将步骤(1)的溶液中加入14g实施例1中的改性活性炭,继续搅拌70min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

66.(3)将上述的48g马来酸-丙烯酸共聚物钠盐和15g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌25min,加入上述固态粉末,继续下搅拌55min,得到ph值为7.8~8.0的增效剂。

67.实施例9一种用于脱硫的增效剂的制备方法

68.制备步骤如下:

69.(1)先将22g氨基三乙酸钠盐加入7%(w/w)的氢氧化钠溶液44g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

70.(2)将步骤(1)的溶液中加入14g实施例1中的改性活性炭,继续搅拌65min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

71.(3)将上述的49g马来酸-丙烯酸共聚物钠盐和15g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入上述固态粉末,继续下搅拌50min,得到ph值为7.5~7.7的增效剂。

72.实施例10一种用于脱硫的增效剂的制备方法

73.制备步骤如下:

74.(1)先将21g氨基三乙酸钠盐加入8%(w/w)的氢氧化钠溶液42g,在温度65~70℃、转速150~200r/min下搅拌完全溶解,得到混合液;

75.(2)将步骤(1)的溶液中加入13g实施例1中的改性活性炭,继续搅拌60min,后在温度50~55℃下浓缩至干,研磨粉碎至150~200目,得到固态粉末;

76.(3)将上述的53g马来酸-丙烯酸共聚物钠盐和13g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌25min,加入上述固态粉末,继续下搅拌55min,得到ph值为7.4~7.7的增效剂。

77.对比例3一种用于脱硫的增效剂的制备方法

78.制备步骤如下:

79.将上述的54g马来酸-丙烯酸共聚物钠盐和11g椰油基葡糖苷混合,在温度40~45℃、转速150~200r/min下搅拌30min,加入13g实施例1中的改性活性炭,继续下搅拌60min,加入22g氨基三乙酸钠盐,在温度65~70℃、转速150~200r/min下搅拌完全溶解,加入适量的的氢氧化钠粉末溶解,得到ph值为6.1~6.5的增效剂。

80.本对比例3与实例5相比,在于:制备步骤不同。

81.对比例4一种用于脱硫的增效剂的制备方法

82.本对比例与实例5相比,在于:本对比例的改性活性炭为对比例1制备的改性活性炭。

83.对比例5一种用于脱硫的增效剂的制备方法

84.本对比例与实例5相比,在于:本对比例的改性活性炭为对比例2制备的改性活性炭。

85.效果实施例1脱硫效率和石膏含水量

86.石灰石-石膏脱硫系统,石灰石浆液为质量比为18:100的石灰石和水混合搅拌而成,ph=5.5~6.5,

87.含硫量的燃煤烟气:3500~4000mg/m3,

88.脱离系统液气比:10~15l/m3,

89.取为石灰石浆液重量0.6%的实施例2~实施例10、对比例3~对比例5的增效剂分别加入不同石灰石-石膏脱硫装置的石灰石浆液中,分别运行没有脱硫增效剂的石灰石-石膏脱硫装置、含实施例2增效剂的石灰石-石膏脱硫装置、含实施例3增效剂的石灰石-石膏脱硫装置、含实施例4增效剂的石灰石-石膏脱硫装置、含实施例5增效剂的石灰石-石膏脱硫装置、含实施例6增效剂的石灰石-石膏脱硫装置、含实施例7增效剂的石灰石-石膏脱硫

装置、含实施例8增效剂的石灰石-石膏脱硫装置、含实施例9增效剂的石灰石-石膏脱硫装置、含实施例10增效剂的石灰石-石膏脱硫装置、含对比例3增效剂的石灰石-石膏脱硫装置、含对比例4增效剂的石灰石-石膏脱硫装置、含对比例5增效剂的石灰石-石膏脱硫装置,对出口烟气、石膏分析,脱硫效率和石膏含水量的结果如表1所示:

[0090] 脱硫效率(%)石膏含水量(%)未加增效剂6513.4实施例295.86.3实施例398.34.8实施例497.35.8实施例598.84.5实施例697.35.6实施例796.46实施例897.25.5实施例996.56实施例1097.25.8对比例386.36.8对比例485.77.1对比例583.87.1

[0091]

从表1中,添加本发明实施例的的增效剂的脱硫系统的相比于不添加增效剂的脱硫系统的脱硫效率至少提高30.8%、石膏含水率至少下降7.4%;添加本发明实施例的增效剂的脱硫系统相比于添加对比例的增效剂的脱硫系统的脱硫效率相比于至少提高9.2%、石膏含水率至少下降1%,本发明的增效剂对二氧化硫的脱硫效率较好、对易沉淀的碳化钙、硫化钙具有好的分散能力,有效减少二氧化硫的排放,能够满足二氧化硫的排放要求,避免结垢堵塞,使浆液能够连续性流动,其中实施例3、实施例5的脱硫效率、分散能力更好。

[0092]

效果实施例2硫容情况

[0093]

以气体洗瓶为硫容测试的鼓泡吸收器,其内的50ml的石灰石浆液,该石灰石浆液由石灰石和水按照质量比为3:100混合而成,取0.35g的实施例2~实施例10、对比例3~对比例5的增效剂分别加入不同的鼓泡吸收器;将氮气流量控制在0.18l/min,二氧化硫气体的流量控制在0.02l/min混合形成模拟烟气,分别通入没有脱硫增效剂的鼓泡吸收器、含有实施例2增效剂的鼓泡吸收器、含有实施例1增效剂的鼓泡吸收器、含有实施例3增效剂的鼓泡吸收器、含有实施例4增效剂的鼓泡吸收器、含有实施例5增效剂的鼓泡吸收器、含有实施例6、含有实施例7增效剂的鼓泡吸收器、含有实施例8增效剂的鼓泡吸收器、含有实施例9增效剂的鼓泡吸收器、含有实施例10增效剂的鼓泡吸收器、含有对比例3增效剂的鼓泡吸收器、含有对比例3增效剂的鼓泡吸收器、含有对比例4增效剂的鼓泡吸收器、含有对比例5增效剂的鼓泡吸收器,控制温度为50℃条件下,分别每隔一定时间取样检测石灰石浆液随时间变化的硫容情况,结果如图1所示,时间与碳化钙转化率的关系图。

[0094]

从图1中可以看出,添加本发明实施例的增效剂的石灰石浆液相比于添加剂对比例的增效剂和不添加增效剂的石灰石浆液的碳酸钙的利用率得到大大提高,也增大对二氧化硫的溶解度,提高碳酸钙和二氧化硫的接触时间,使烟气的脱硫效果较好,其中实施例3、

实施例5的脱硫效果更好。

[0095]

综上所述,本发明的用于脱硫的增效剂,增大了石灰石浆液中碳酸钙的溶解分散和二氧化硫的溶解度,加快碳酸钙与二氧化硫的化学反应,有效减少二氧化硫的排放,能够满足二氧化硫的排放要求;同时促进反应产生的沉淀硫酸钙溶解分散,避免脱硫系统结构堵塞,使浆液能够连续性流动

[0096]

最后应说明的是,以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域技术人员应当理解,依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。