1.本发明属于原料反应器设备技术领域,具体涉及一种微通道反应器。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被 视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技 术。

3.化工厂进行生产和研发过程制备某一种产品,在原料反应过程中,经常遇到由于 原料的混合效果较差,所以原料导致不能充分反应的问题,在这种情况下,一般需要高 温高压的条件,而且副产物较多。所以在生产和研发的过程中,副产物可能会产生危险 性物质,并且由于未充分反应导致对空气和水环境产生过多的具有污染的物质,给企业 带来较大的环保压力。由于反应不充分,所以得率较低,导致生产效率低,提高企业成 本。同理,在研发过程中,反应的条件苛刻,不容易达到,副产物增多,研发周期变长。

4.现有的釜式反应器操作简单,能够实现批量化生产,但是传质传热效果差,难以连 续化生产。管式反应器,能够连续化操作,但是持液体积小,微观混合传质差,特别是 多相体系,量产放大较难。

5.现有的rtb微反应器,rtb微反应器流道采用矩形微通道形式的高性能反应设备, 但是具有换热性能差,不适用于有固体或参与的反应。现有的动态管式反应器,属于平 推流反应器,相比于釜式反应器,返混很小,但是传质和换热效率相对较差,属于动设 备,配备的保障条件和维护需求都较高。

技术实现要素:

6.针对上述现有技术中存在的问题,本发明的目的是提供一种微通道反应器。减少 甚至避免热、压、毒的危害,提高收率,减少副产物,减轻环保压力。

7.为了解决以上技术问题,本发明的技术方案为:

8.一种微通道反应器,包括:

9.微反应器,内部设置环形微通道,所述环形微通道相对的两端分别为进液口和出液 口,所述环形微通道在进液口至出液口之间具有直转角结构,进液口的进液方向与两侧 的环形微通道之间形成进液夹角,进液夹角大于90度。

10.所述微反应器提供了液-液多种不同液体之间的混合反应或液-固、液-气不同相态的 物质的混合反应。微反应器利用特殊的混合通道形式,进液口和出液口及之间的转角部 分的设计,使液体的反应更加充分,强化传质和传热过程。

11.本发明一个或多个技术方案具有以下有益效果:

12.通过利用本发明提出的微通道反应器,强化传质传热过程,能够降低工艺反应条件, 使原料的反应更加充分,缩短反应时间,能够减少反应过程的副产物,提高企业的生产 效率,降低企业成本,后续的环保压力减小。同时,有利于缩短研发周期,提高研发效 率。

13.相比于现有的反应釜式反应器,同样的反应时间可以由9小时缩短到30s,转化率 提高,降低反应条件,节能效果较好,提高反应的安全性。同时相比于反应釜的批式反 应能够实现连续反应,实现连续化生产。

14.本发明所述微通道反应器,提升传质传热效率,相比于管式反应器能够提升百倍的 传质效果。可以适用于普通的反应和比较特殊的反应,比如放热剧烈的反应、反应物或 产物不稳定的反应、对反应物配比要求很严的快速反应、危险化学反应及高温高压反应 等,具体可以为硝化反应、氧化反应、双氧水氧化、光催化氧化反应、氯化反应等。

15.本发明所述微通道反应器传质效率高,在毫秒至微秒即可充分混合,缩短反应时间 减小设备体积,同时连续化生产提高生产效率;传热效率高,是一般工业设备(比如釜 式反应器)比表面积的100-200倍;反应条件能够精确控制,强化反应过程,提高转化 率、选择性和收率;反应体积小,小通量反应,安全性能高;节能环保,大量减少有毒、 有污染溶剂的使用,设备运行功率小,较传统工艺节能50%以上;通道数量放大,减少 中试环节,缩短工艺研发周期。

附图说明

16.构成本发明的一部分的说明书附图用来提供对本技术的进一步理解,本发明的示意 性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

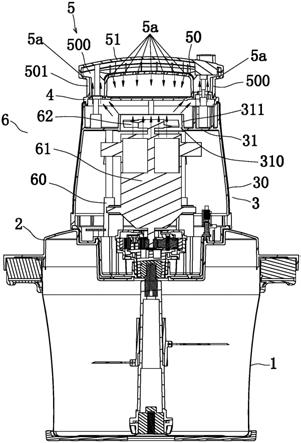

17.图1为微通道反应器的整体结构图,其中(a)图和(b)图分别表示微通道反应器纵剖 之后的两个分体的正视图;

18.图2为微反应器的放大结构图;

19.图3为微通道反应器的剖开侧面图;

20.图4为液-液传质系数测试图;

21.图5为气-液传质系数测试图;

22.图6为进液夹角处流体碰撞图;

23.图7为转角处流体碰撞图;

24.图8为变径处流体碰撞图;

25.图9为反应釜的流体仿真图;

26.图10为微通道反应器的流体仿真图;

27.图11为实施例3的现场实验图;

28.图12为实施例11的现场设备图;

29.图13为换热腔的换热示意图;

30.图14为适用的反应举例图;

31.其中,1、微反应器,2、环形微通道,3、进液口,4、出液口,5、直转角,6、进 液夹角,7、变径段,8、隔体,9、凸台,10、换热腔,11、预混器,12、挡体结构, 13、分液体。

具体实施方式

32.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另 有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通 常理解的相同含义。

热过程。

45.在本发明的一些实施方式中,所述微反应器的内部设置隔体8,隔体8与微反应器1的内侧壁之间形成所述环形微通道2,所述隔体为实心或空心的结构。隔体8起到与 微反应器1的内侧壁配合形成变径的通道的作用,在一个例子中,隔体8的外壁具有起 伏表面。所述隔体8可以为实心结构或空心结构。

46.在本发明的一些实施方式中,隔体8与出液口相对的位置设置凸台9。所述凸台9 起到导流液体的作用,使液体向出液口的方向流动。

47.在本发明的一些实施方式中,所述微反应器1设置若干个,所述若干微反应器1串 联设置,相邻的两个微反应器的出液口与进液口连接。串联若干微反应器,液体反复经 过微反应器进行混合,加强混合效果。

48.在本发明的一些实施方式中,还包括预混器11,若干微反应器1形成若干反应器 组,相邻的反应器组通过液体通道连接,在液体通道的出液口与微反应器的进液口之间 预混器。预混器11设置了一组串联的微反应器的入口端,使经过管道折回过来的液体 进行预混合,有利于液体进入到微反应器1后的液体进行分流后的两股流体大致相同。 提高微反应器的混合效果。

49.在本发明的一些实施方式中,预混器11的内部设置波浪型的挡体结构12,所述挡 体结构12竖向设置。挡体结构12使液体分为若干股分流,然后分流体在星型混合器的 入口处发生变径强制传质传热过程。

50.在本发明的一些实施方式中,预混器11的内部靠近出液口和进液口的位置分别设 置一个圆柱型的分液体13,挡体结构位于两个分液体13之间。所述圆柱型的分液体13 具有阻挡直流体直接流出,通过圆柱体进行阻挡,若干分流体之间发生碰撞混合。

51.在本发明的一些实施方式中,微通道反应器的内部还包括换热腔10,所述换热腔 10位于微反应器1的周向外侧。传统釜式设备,夹套换热,比表面积约在2~10,且换 热不均,导致反应选择性下降,剧烈反应只能依靠滴加进行。本发明的板式微通道反应 器的换热比表面积在500~4000,是传统反应釜的百倍乃至千倍,换热效果提升明显。 微通道反应器通过换热腔实现微反应器内液体的加热或降温,有利于反应的进行。如图 13所示,所述微反应器的外侧设置换热腔,换热介质包围微反应器,提高温度的一致 性,更好的实现控温。在一个例子中,每个或每两个星型换热器对应一个换热腔,即能 够实现每个星型换热器的温度基本一致。

52.在本发明的一些实施方式中,微通道反应器的直径为10-1000μm。

53.不同的反应器的气液传质系数如表1所示。实施例1的微通道反应器在不同工况下 的传质传热系数标定如图1和图2所示,通过图4和图5可以看到,本发明的微通道反 应器相比于传统设备提高1-2个数量级。

54.表1不同常见反应器气液传质系数表

55.type of gas-liquid reactork

l x 10-5

/m.s-1

a/m2.m-3kl

a/s-1

bubble columns10-4050

–

6000.005-0.24couette-taylor flow reactor9

–

20200

–

12000.03-0.21impinging jet absorbers29

–

6690

–

20500.025-1.22packed columns,co-current4

–

6010

–

17000.004-1.02

spray column12

–

1975

–

1700.015-0.022static mixers100

–

450100

–

10000.1-2.5stirred tank0.3

–

80100

–

20000.03-0.4micro-reactor40-1603000-90000.3-21

56.本发明的微通道反应器与反应釜的对比如表2所示。通过表2能够看到微通道反应 器相比于烧瓶反应器,具有反应效率高和换热效率高等优点。

57.表2微通道反应器与反应釜的对比

[0058][0059][0060]

实施例1—硝化反应

[0061]

反应式如下所示:

[0062][0063]

硝化反应的缺点为:反应放热量大,反应剧烈,选择性差,副产物多,酸用量大, 后处理繁琐。分别利用釜式反应器和微反应器分别进行硝化反应,反应条件和效果如表 3所示。

[0064]

表3硝化反应的对比

[0065]

反应器形式酸用量(eq)反应温度/℃反应时间转化率/%选择性/%釜式反应1.240-452h9995.2微反应器1.086020s99.898.8

[0066]

通过实施例1可知,微通道反应器的优点为:控制反应热,缩短反应时间,提高 选择性和收率,降低酸的用量,提高安全性。

[0067]

实施例2—格式反应

[0068]

反应式如下:

[0069][0070]

格式反应的缺点,无水无氧;反应温度较低,放热量大;釜式反应易失控,批次反 应产品质量不稳定。分别利用釜式反应器和微反应器分别进行格式反应,反应条件和效 果如表4所示。

[0071]

表4格式反应的对比

[0072]

反应器形式格氏试剂用量反应温度/℃反应时间产品含量/%选择性/%釜式反应1.2eq-1030min97少量杂质微反应器1.1eq2025s99无杂质

[0073]

通过实施例2可知,微通道反应器的优点为:强化传质传热过程,缩短反应时间, 提高安全性。

[0074]

实施例3—丁基锂反应

[0075]

反应式如下:

[0076][0077]

丁基锂反应的缺点,低温放热反应,反应放热量大,常规反应要求-70℃以下,对 环境要求绝对无水无氧,选择性差,安全性差,难实现工业化。分别利用烧瓶反应和微 反应器分别进行丁基锂反应,反应条件和效果如表5所示。现场实验图如图11所示。

[0078]

表5丁基锂反应的对比

[0079]

反应器形式加料方式反应温度/℃反应时间产品含量/%选择性/%烧瓶反应分步滴加-80~-705h99.5%80~85微反应器三步联投-301min99.9%86

[0080]

通过实施例3可知,微通道反应器的优点为:缩短反应时间,提高安全性,降低 能耗,简化工艺,批次产品质量稳定。

[0081]

实施例4—氨化反应

[0082]

反应式如下:

[0083][0084]

氨化反应的缺点,放热反应,不易控制,易焦化;液氨用量大,反应时间长,选择 性

反应和微反应器分别进行氧化反应,反应条件和效果如表9所示。

[0106]

表9氧化反应的对比

[0107]

反应器形式反应温度/℃反应时间产品含量/%选择性/%釜式反应803.5h8083微反应器8010min8385

[0108]

通过实施例7可知,微通道反应器能够精确控制温度,缩短反应时间,提高选择性。

[0109]

实施例8—烯丙重排反应

[0110]

反应式如下:

[0111][0112]

烯丙重排反应的缺点:需要在超低温进行,能耗高,收率低,溶剂使用量大。分别 利用釜式反应和微反应器分别进行烯丙重排反应,反应条件和效果如表10所示。

[0113]

表10烯丙重排反应的对比

[0114]

反应器形式氢溴酸摩尔当量反应温度/℃反应时间产品含量/%选择性/%釜式反应2.5-6015min2072微反应器1.8-2011.8s2586

[0115]

通过实施例8可知,微通道反应器的优点为:能够提高反应温度,缩短反应时间, 提高收率。

[0116]

实施例9—亚硝化反应

[0117]

反应式如下:

[0118][0119]

亚硝化反应的缺点:放热量大,反应易失控。分别利用釜式反应和微反应器分别进 行亚硝化反应,反应条件和效果如表11所示。

[0120]

表11亚硝化反应的对比

[0121]

反应器形式反应温度/℃反应时间产品含量/%选择性/%釜式反应58h8199微反应器1012min90.499.47

[0122]

通过实施例9可知,微通道反应器的优点为:解决传质传热问题,缩短反应时间, 降低酸的用量,提高收率和安全性。

[0123]

实施例10—乙酰化反应

[0124]

反应式如下:

[0125][0126]

乙酰化反应的缺点:反应速率快,放热量大,反应过程应严格控制无水,收率低, 大量盐酸气生成。分别利用釜式反应和微反应器分别进行乙酰化反应,反应条件和效果 如表12所示。

[0127]

表12乙酰化反应的对比

[0128]

反应器形式反应温度/℃反应时间产品含量/%选择性/%釜式反应154h9075微反应器1520min9896

[0129]

本实施例中通过微反应器20min的反应过程图片,得到alcl3与乙酰氯络合基本溶 清。通过实施例10可知,微通道反应器的优点为:精确控制温度,缩短反应时间,提 高转化率和选择性。

[0130]

本发明的微通道反应器可适用于各种反应,举例如图14所示,图14中的反应具有 反应剧烈、放热量大、工艺危险、过程低温或传质困难的问题。

[0131]

实施例11

[0132]

在辽宁某企业中的4000t/a硝化反应。同时利用反应釜和微通道反应器进行实验, 现场设备图如图12所示。

[0133]

实施例12

[0134]

在浙江某企业中的4000t/a加成反应。同时利用反应釜和微通道反应器进行实验。

[0135]

实施例13

[0136]

在江苏某企业中的4000t/a加成反应。同时利用反应釜和微通道反应器进行实验。

[0137]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术 人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何 修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。