1.本发明涉及包装技术领域,具体涉及一种包装封口机构的设计方法和系统。

背景技术:

2.在制造加工领域,一些圆管形状的物料或者包装袋由于形状的特殊性,大体为盘卷的形式。在灌装的时候,需要将材料充气或者吸盘拉开来灌装成品,但由于包装机的高度集成、体积的限制,封口机构的位置十分有限。

3.以现有的封装机如真空封装机、熔断式封装机,在打包过程中,封装机的压口通常被设置为直动的平移结构,在生产的效率和速度、机械的寿命来说,平移的压口或者平移的熔断式的压口都是满足需求的,但由于生产制造业越来越发达,物质越来越充沛,平口封装越来越不能满足我们礼品行业的包装要求,平移的压口避免不了物料偏移和封口倾斜的问题。因此,出现了螺旋收口的包装机,第一代是使用将物料固定后,再旋转,使得包装成螺旋的封口,在用扎带、礼绳、融切等形式封口,但缺点是体积大,工件多,维修困难。

技术实现要素:

4.针对现有技术中存在的上述技术问题,本发明提供一种包装封口机构的设计方法和系统,所设计的包装封口机构,工件数量少、种类少,且体积小,同时避免物料偏移和封口倾斜。

5.本发明公开了一种包装封口机构的设计方法,所述包装封口机构包括定子、驱动盘和多个叶片,所述叶片的驱动点设置在所述驱动盘的曲线槽上,所述叶片的旋转点可旋转地安装在所述定子上;所述设计方法包括:建立叶片顶点的位移曲线;根据所述位移曲线建立叶片模型;建立所述叶片模型中驱动点的位置曲线;根据所述位置曲线建立驱动盘模型,所述驱动盘模型包括曲线槽;将所述叶片模型和驱动盘模型组装为包装封口机构。

6.优选的,建立叶片顶点位移曲线的方法包括:

7.建立在当前叶片的第一位移曲线;

8.通过坐标变换的方法,将第一位移曲线转换为在相邻叶片坐标系下的第三位移曲线,

9.其中,第三位移曲线作为叶片顶点的位移曲线。

10.优选的,建立第一位移曲线的方法包括:

11.以叶片的旋转点为中心,叶片顶点的初始方向为y轴方向,建立第一坐标系;

12.叶片旋转α角后,叶片顶点的第一位移曲线表示为:

[0013][0014]

其中,x、y表示为叶片顶点的坐标,l表示为旋转点到叶片顶点的距离,初始方向指叶片合拢时的方向。

[0015]

优选的,建立叶片模型的方法包括:

[0016]

在第三位移曲线中,设定参数α、l和θ的具体值,通过zgrapher,分别获得叶片的左侧交割线和右侧交割线;

[0017]

根据左侧交割线和右侧交割线建立叶片的模型。

[0018]

优选的,建立叶片模型的方法还包括:

[0019]

以叶片顶点为圆心,逆时针旋转左侧交割线θ角,形成避让相邻叶片的避让曲线;

[0020]

根据所述左侧交割线和避让曲线建立叶片模型。

[0021]

优选的,设计叶片旋转座的方法包括:

[0022]

以避让相邻叶片的方法,设计旋转座,

[0023]

其中,所述旋转点和驱动点设置在旋转座上。

[0024]

优选的,根据所述位置曲线或轨迹曲线获得驱动盘的模型的方法包括:

[0025]

在位置曲线或轨迹曲线中,设置参数l、k、α和α

′

的值,建立驱动盘的曲线槽和模型。

[0026]

本发明还提供一种用于实现上述设计方法的系统,包括叶片设计模块、驱动盘设计模块和组装模块;

[0027]

所述叶片设计模块用于建立叶片顶点的位移曲线,根据所述位移曲线建立叶片模型;

[0028]

所述驱动盘设计模块用于建立所述叶片模型中驱动点的位置曲线;并根据所述位置曲线,设计驱动盘模型;

[0029]

所述组装模块用于将所述叶片模型和驱动盘模型组装为包装封口机构。

[0030]

与现有技术相比,本发明的有益效果为:所设计的包装封口机构工件数量少、种类少,且体积小;通过外部机构驱动所述驱动盘旋转,驱动盘通过曲线槽带动叶片旋转,多个叶片旋转并切割包装形成压口,防止物料偏移和封口倾斜,不易产生褶皱。

附图说明

[0031]

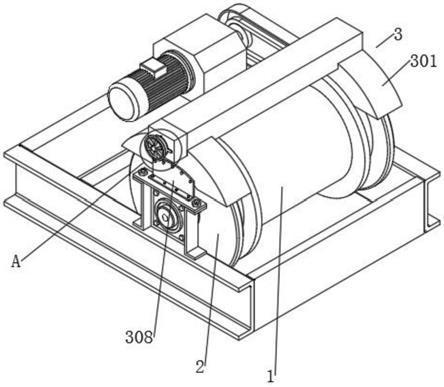

图1是本发明的包装封口机构的结构示意图;

[0032]

图2是叶片闭合的结构示意图;

[0033]

图3是叶片张开的结构示意图;

[0034]

图4是驱动点的坐标示意图;

[0035]

图5是驱动盘的结构示意图;

[0036]

图6是第一坐标系的示意图;

[0037]

图7是第二坐标系的示意图;

[0038]

图8是第三坐标系的示意图;

[0039]

图9是右侧交割线的示意图;

[0040]

图10是左侧交割线的示意图;

[0041]

图11是叶片模型的示意图;

[0042]

图12是第四坐标系的示意图;

[0043]

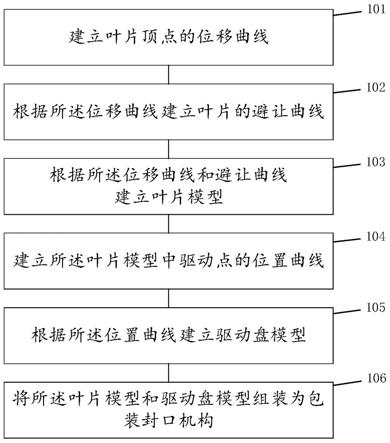

图13是设计方法的流程图;

[0044]

图14是本发明的系统逻辑框图。

具体实施方式

[0045]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0046]

下面结合附图对本发明做进一步的详细描述:

[0047]

一种包装封口机构的设计方法,如图1-3所示,所述包装封口机构包括定子1、驱动盘3和多个叶片2,叶片2的驱动点33设置在驱动盘3的曲线槽31上,叶片2的旋转点32可旋转地安装在定子1上。其中,叶片的驱动点上可以安装有向曲线槽31延伸的圆柱销或凸轮轴承,并与曲线槽相配合;为了方便展示叶片的状态,图2和图3中移除了驱动盘3;叶片的数量可以是多个,优选4-10个。如图13所示,所述设计方法包括:

[0048]

步骤101:建立叶片顶点的位移曲线。

[0049]

步骤102:根据所述位移曲线建立叶片的避让曲线。

[0050]

步骤103:根据所述位移曲线和避让曲线建立叶片模型。其中叶片模型也可以反应避让曲线。

[0051]

步骤104:建立所述叶片模型中驱动点的位置曲线。

[0052]

步骤105:根据所述位置曲线建立驱动盘模型,所述驱动盘模型包括曲线槽。

[0053]

步骤106:将所述叶片模型和驱动盘模型组装为包装封口机构。

[0054]

所设计的包装封口机构工件数量少、种类少,且体积小;通过外部机构驱动所述驱动盘旋转,驱动盘通过曲线槽带动叶片旋转,多个叶片旋转并切割包装形成压口,防止物料偏移和封口倾斜,不易产生褶皱。

[0055]

步骤101中,建立叶片顶点位移曲线的方法包括:

[0056]

步骤201:建立在当前叶片的第一位移曲线。以叶片的旋转点为中心,叶片顶点的初始方向为y轴方向,建立第一坐标系,如图6所示;

[0057]

叶片旋转α角后,叶片顶点的第一位移曲线表示为:

[0058][0059]

其中,x、y表示为叶片顶点的坐标,l表示为旋转点到叶片顶点的距离,初始方向指叶片合拢时的方向。

[0060]

步骤202:坐标平移。以相邻叶片的旋转点为中心,建立第二坐标系,如图7所示,第二坐标系的y轴与第一坐标系的y轴平行;

[0061]

在第二坐标系下,叶片顶点表示为:

[0062][0063]

其中,θ表示为相邻两个叶片的初始中心线之间的夹角,x

′

、y

′

表示为叶片顶点在第二坐标系下的坐标,中心线为叶片顶点和顶点的连接线。

[0064]

步骤203:通过坐标变换的方法,将第二位移曲线转换为在相邻叶片坐标系下的第三位移曲线。其中,第三位移曲线作为叶片顶点的位移曲线。以相邻叶片的旋转点为中心、

顶点初始方向为y轴方向建立第三坐标系,在第三坐标系下,如图8所示,当前叶片顶点表示为:

[0065][0066]

其中,x

″

、y

″

表示为当前叶片顶点在第三坐标系下的坐标,结合公式1和公式3,可以得出第三位移曲线:

[0067][0068]

步骤103中,根据所述位移曲线建立叶片模型的方法包括:

[0069]

步骤204:在第三位移曲线中,设定参数α、l和θ的具体值,通过zgrapher,分别获得叶片的左侧交割线和右侧交割线。

[0070]

在一个具体实施例中,设定l=45,θ=60

°

=1.047197551,其中,θ角与叶片的数量有关,则公式4可以表示为:

[0071][0072]

在zgrapher中,设定α∈[-1,0],得到右侧切割线,如图9所示;

[0073]

设定l=45,θ=-60

°

=-1.047197551,公式4可以表示为:

[0074][0075]

在zgrapher中,设定α∈[-1,0],得到左侧切割线,如图10所示。

[0076]

在本实施例中,以6个叶片,半径45为例,但不限于此。

[0077]

步骤205:根据左侧交割线和右侧交割线建立叶片的模型,如图11所示,其中定子常规设计,本发明中不再赘述。

[0078]

步骤103中,根据所述位移曲线和避让曲线建立叶片模型的方法:

[0079]

步骤211:以叶片顶点为圆心,逆时针旋转左侧交割线θ角,形成避让相邻叶片的避让曲线g,如图4所示。

[0080]

步骤212:根据所述左侧交割线和避让曲线建立叶片模型。避让曲线用于避让相邻叶片,左侧交割线可以作为叶片的刀刃,避让曲线作为叶片的刀背。但不限于此,所可以通过旋转右侧交割线形成左侧避让曲线,通过右侧交割线和左侧避让曲线建立叶片模型。具体的,可以根据产品需要褶皱的左右旋转来选择叶片的朝向。

[0081]

其中,可以根据避让相邻叶片的方法,设计旋转座,所述旋转点和驱动点设置在旋转座上。图1中示出了具体旋转座的结构,但不限于此。

[0082]

步骤104中,建立所述叶片模型中驱动点的位置曲线的方法包括:

[0083]

如图4所示,驱动点在第一坐标系下的坐标表示为:

[0084]

rsin(σ),rcos(σ)

[0085]

其中,r表示为驱动臂的长度,驱动臂从旋转点向驱动点延伸,σ表示为驱动臂与y轴的夹角,叶片中心线从旋转点向叶片顶点延伸,驱动点和顶点的连线f与驱动臂l垂直;

[0086]

以叶片初始顶点为中心,驱动盘的初始竖直方向为y轴,建立第四坐标系,如图12所示,在第四坐标系下,驱动点的位置曲线表示为:

[0087][0088]

其中,

[0089][0090]

σ

′

表示为σ的初始值,即合拢状态下的初始值,β表示为驱动盘的旋转角度,k表示为β与叶片旋转角度σ的相关系数;

[0091]

公式7代入公式6中,得到驱动盘相对与叶片旋转、且满足k倍旋转角度的轨迹曲线:

[0092][0093]

公式8可以表示为:

[0094][0095]

步骤105中,根据所述位置曲线或轨迹曲线获得驱动盘的模型的方法包括:

[0096]

在位置曲线或轨迹曲线中,设置参数l、k、α和α

′

的值,建立驱动盘的曲线槽和3d模型,如图5所示。轨迹曲线反应了驱动点在曲线槽内的运动轨迹,根据轨迹曲线设计曲线槽,使驱动点与曲线槽的匹配度良好,利于提高包装封口机构的使用寿命。

[0097]

图1示出了步骤106所组装的包装封口机构,六个叶片贴合或合拢后,可以达到生产的需求。其中,材料及其厚度的设计为常规设计,可以根据实际生产需要进行选择,本发明中不再赘述。

[0098]

本发明还提供一种用于实现上述设计方法的系统,如图14所示,包括叶片设计模块11、驱动盘设计模块12和组装模块13;叶片设计模块11用于建立叶片顶点的位移曲线,根据所述位移曲线建立叶片模型;

[0099]

驱动盘设计模块12用于建立所述叶片模型中驱动点的位置曲线;并根据所述位置曲线,设计驱动盘模型;

[0100]

组装模块13用于将所述叶片模型和驱动盘模型组装为包装封口机构。

[0101]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人

员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。