1.本发明属于有色氧化锆陶瓷技术领域,具体涉及一种黄色氧化锆陶瓷材料及其制备方法。

背景技术:

2.钇稳定氧化锆陶瓷具有高强度、高韧性、耐磨损、耐腐蚀等优良性能,广泛应用于航空航天、生物医学、电子元件等领域,已经深入到我们生活中的每一个角落。近年来,随着科技的发展,单一颜色的陶瓷已经不能满足人们对结构陶瓷外观的需求,丰富多彩的氧化锆陶瓷日渐深入到大众的工作、学习和生活中,因此彩色的氧化锆陶瓷的开发具有广阔的研究意义和发展前景。

3.目前,彩色氧化锆的合成越来越多元化,最关键的一步是使着色相均匀分布在陶瓷基体中。为了制备性能优良的彩色氧化锆陶瓷,研究人员从原料到制备方法进行了很多改进,然而,仍然存在成色不均匀、颜色稳定性差、制备工艺复杂等问题。

4.专利cn201810437739.7中公开了一种黄色氧化锆陶瓷的制备方法,将经钇稳定的氧化锆粉料和氧化钒或钒酸铵在球磨机中进行混合,并加入分散剂进行球磨,混合均匀干燥后研磨,获得黄色氧化锆陶瓷粉体;将制得的黄色氧化锆粉体在马弗炉中于1180℃进行预煅烧2-5h,随后随炉冷却至室温,得到钒锆固溶体;将制得的钒锆固溶体研磨粉碎,造粒后,采用干压或冷等静压成型获得黄色氧化锆素坯;将制得的氧化锆陶瓷素坯经高温烧结得到黄色氧化锆陶瓷。本发明通过着色剂氧化钒或钒酸铵与钇稳定氧化锆预烧形成钒锆固溶体,提高氧化钒的高温稳定性,实现黄色氧化锆陶瓷的成功制备,但是其制备工艺较为复杂,不适合工业化生产。

5.专利cn201911213134.0中公开了一种黄色氧化锆陶瓷用粉体,取如下质量份物料:0.28~0.32份mgo、0.19~0.25份al2o3、0.33~0.37份sio2、2.9~3.2份y2o3、0.48~0.52份pr6o11、95~96份zro2,搅拌形成混合料;再将0.8~1.2份混合料与10~14份研磨介质、1.2~1.5份去离子水、0.01~0.02份分散剂混合球磨至d50≤0.4μm;在80~150℃下烘干,再研磨到d50≤0.2mm,得到产物粉体。此粉体为紫灰色,烧结后形成黄色氧化锆陶瓷。该发明需要加入pr6o和al2o3来降低烧结温度,保证烧结后陶瓷呈现黄色,原料成本高,不适宜大量生产,效益低,且低温烧结得到氧化锆陶瓷硬度不高。

技术实现要素:

6.本发明要解决的技术问题是:提供一种黄色氧化锆陶瓷材料,光泽度好,化学性能稳定,色泽既透亮又鲜艳,硬度高,韧性高;本发明还提供其简单易行的制备方法,成本低,操作简单,适合工业化生产。

7.本发明所述的黄色氧化锆陶瓷材料的制备方法,包括以下步骤:

8.(1)按重量份数,称取30~40份氟化钠、5~10份氧化镁、40~55份偏钒酸铵、1~2份氧化铁、5~10份氧化锌,并混合均匀,得到着色剂粉料;

9.(2)将着色剂粉料加入去离子水中,并加入助磨剂,均匀球磨得到着色剂料浆;

10.(3)将氧化锆粉体加入去离子水中,并加入分散剂,均匀球磨得到氧化锆料浆;

11.(4)按着色剂粉料2~5wt%、氧化锆粉体98~95wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

12.(5)将混合料浆喷雾造粒并过筛,得到氧化锆陶瓷粉末,通过干压工艺和冷等静压成型将陶瓷粉体制成陶瓷生坯;

13.(6)将陶瓷生坯进行烧结,即得黄色氧化锆陶瓷材料。

14.所述氧化锆粉为钇稳定氧化锆粉,钇含量为5.6~5.8%,粒度d50为0.43~0.45μm。

15.着色剂组分中,氟化钠、偏钒酸铵、氧化铁为显色物质,按适当比例混合后,主要提供氧化锆陶瓷烧结之后所呈现的黄色,氧化镁和氧化锌主要作用是增强显色物质的稳定性,使其更加具有光泽。在各组分互相配合作用下,得到更加稳定的黄色陶瓷材料。

16.步骤(2)的着色剂料浆中,着色剂粉料的固含量为65~80wt%。

17.步骤(2)中,助磨剂为亚油酸、脂肪酸、甘油单脂、羊毛脂中的至少一种;助磨剂的加入量为着色剂粉料总质量的0.4~1%。

18.步骤(3)的氧化锆料浆中,氧化锆粉体的固含量为70~75wt%。

19.步骤(3)中,分散剂为硬脂酸、聚乙二醇、硬脂酰胺中的至少一种;分散剂的加入量为氧化锆粉体总质量的0.05~0.1%。

20.步骤(4)中,将着色剂料浆缓慢倒入氧化锆料浆中,并不断搅拌,使其混合均匀即可。

21.步骤(5)中,喷雾造粒的进风温度为185~195℃,出风温度为80~90℃,转速为10000rpm。

22.喷雾造粒后,过80~100目筛。得到粒径均匀的氧化锆陶瓷粉末。

23.干压成型的压力设置为20~25mpa;冷等静压成型的压力为140~160mpa,保压2~3min,缓慢减压后取出陶瓷生坯。

24.步骤(6)中,烧结温度为1430~1480℃,烧结时间为14~16h。

25.本发明还提供一种由上述制备方法制备得到黄色氧化锆陶瓷材料,色值为l*(65~70)、a*(10~15)、b*(35~45)。

26.所述黄色氧化锆陶瓷材料的强度大于900mpa(gb/t232-2010);维氏硬度大于1300(gb/t4340.1-2009),断裂韧性大于8.0mpa

·m1/2

(gb/t 4161-1984)。

27.与现有技术相比,本发明具有以下有益效果:

28.(1)本发明通过合理设计着色剂粉体的配方,与氧化锆粉体之间协同作用,经高温烧结后制备的黄色氧化锆陶瓷材料,化学性能稳定,光泽度好,色泽既透亮又鲜艳,强度大,硬度高,韧性好;

29.(2)本发明将着色剂粉料和氧化锆粉体分别进行分散研磨,再进行混合造粒,使着色相均匀分布在陶瓷基体中,制备方法简单,适合工业化生产,制备的氧化锆陶瓷材料强度高于900mpa,维氏硬度大于1300,断裂韧性大于8.0mpa

·m1/2

,且色值在l*(65~70)、a*(15~20)、b*(35~45)范围内,呈现黄色。

具体实施方式

30.本发明将结合实施例作进一步详述,当然,下述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

31.实施例中用到的原料均为市售常规产品,其中氧化锆粉体为市售钇稳定氧化锆粉,钇含量为5.6~5.8%,粒度d50为0.43~0.45μm。在工业化生产中,每一批次氧化锆粉体的钇含量和粒度指标会略有变动,只要在上述指标范围内,对制备的氧化锆陶瓷材料性能影响可忽略不计。

32.实施例1

33.一种黄色氧化锆陶瓷材料的制备方法,方法如下:

34.(1)按重量份数,称取38份氟化钠、5份氧化镁、50份偏钒酸铵、2份氧化铁、5份氧化锌,并混合均匀,得到着色剂粉料;

35.(2)将着色剂粉料加入去离子水中,配制成固含量70%的料浆,并加入占着色剂粉料质量0.4%的亚油酸,均匀球磨得到着色剂料浆;

36.(3)将氧化锆粉体加入去离子水中,配制成固含量72%的料浆,并加入占氧化锆粉体质量0.05%的硬脂酸,均匀球磨得到氧化锆料浆;

37.(4)按着色剂粉料2wt%、氧化锆粉体98wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

38.(5)将混合料浆喷雾造粒,进风温度为190℃,出风温度为90℃,转速为10000rpm,造粒后过80目筛,得到氧化锆陶瓷粉末,先在25mpa压力下干压成型,再在150mpa压力下冷等静压成型,保压2min,缓慢减压后,制成陶瓷生坯;

39.(6)将陶瓷生坯在1430℃温度下烧结14h,即得黄色氧化锆陶瓷材料。

40.实施例2

41.一种黄色氧化锆陶瓷材料的制备方法,方法如下:

42.(1)按重量份数,称取38份氟化钠、4份氧化镁、48份偏钒酸铵、1份氧化铁、8份氧化锌,并混合均匀,得到着色剂粉料;

43.(2)将着色剂粉料加入去离子水中,配制成固含量65%的料浆,并加入占着色剂粉料质量0.5%的脂肪酸,均匀球磨得到着色剂料浆;

44.(3)将氧化锆粉体加入去离子水中,配制成固含量75%的料浆,并加入占氧化锆粉体质量0.06%的硬脂酸,均匀球磨得到氧化锆料浆;

45.(4)按着色剂粉料3wt%、氧化锆粉体97wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

46.(5)将混合料浆喷雾造粒,进风温度为185℃,出风温度为80℃,转速为10000rpm,造粒后过80目筛,得到氧化锆陶瓷粉末,先在20mpa压力下干压成型,再在140mpa压力下冷等静压成型,保压3min,缓慢减压后,制成陶瓷生坯;

47.(6)将陶瓷生坯在1450℃温度下烧结14.5h,即得黄色氧化锆陶瓷材料。

48.实施例3

49.一种黄色氧化锆陶瓷材料的制备方法,方法如下:

50.(1)按重量份数,称取36份氟化钠、7份氧化镁、49份偏钒酸铵、2份氧化铁、6份氧化锌,并混合均匀,得到着色剂粉料;

51.(2)将着色剂粉料加入去离子水中,配制成固含量78%的料浆,并加入占着色剂粉料质量0.8%的羊毛脂,均匀球磨得到着色剂料浆;

52.(3)将氧化锆粉体加入去离子水中,配制成固含量73%的料浆,并加入占氧化锆粉体质量0.06%的聚乙二醇,均匀球磨得到氧化锆料浆;

53.(4)按着色剂粉料4wt%、氧化锆粉体96wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

54.(5)将混合料浆喷雾造粒,进风温度为195℃,出风温度为90℃,转速为10000rpm,造粒后过100目筛,得到氧化锆陶瓷粉末,先在20mpa压力下干压成型,再在160mpa压力下冷等静压成型,保压2min,缓慢减压后,制成陶瓷生坯;

55.(6)将陶瓷生坯在1460℃温度下烧结15h,即得黄色氧化锆陶瓷材料。

56.实施例4

57.一种黄色氧化锆陶瓷材料的制备方法,方法如下:

58.(1)按重量份数,称取40份氟化钠、6份氧化镁、44份偏钒酸铵、1份氧化铁、9份氧化锌,并混合均匀,得到着色剂粉料;

59.(2)将着色剂粉料加入去离子水中,配制成固含量80%的料浆,并加入占着色剂粉料质量0.8%的羊毛脂,均匀球磨得到着色剂料浆;

60.(3)将氧化锆粉体加入去离子水中,配制成固含量75%的料浆,并加入占氧化锆粉体质量0.1%的聚乙二醇,均匀球磨得到氧化锆料浆;

61.(4)按着色剂粉料5wt%、氧化锆粉体95wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

62.(5)将混合料浆喷雾造粒,进风温度为185℃,出风温度为85℃,转速为10000rpm,造粒后过100目筛,得到氧化锆陶瓷粉末,先在25mpa压力下干压成型,再在150mpa压力下冷等静压成型,保压2.5min,缓慢减压后,制成陶瓷生坯;

63.(6)将陶瓷生坯在1480℃温度下烧结15h,即得黄色氧化锆陶瓷材料。

64.对比例1

65.本对比例将着色剂中的氧化锌替换为氧化铝,用以制备黄色氧化锆陶瓷材料,方法如下:

66.(1)按重量份数,称取38份氟化钠、5份氧化镁、50份偏钒酸铵、2份氧化铁、5份氧化铝,并混合均匀,得到着色剂粉料;

67.(2)将着色剂粉料加入去离子水中,配制成固含量70%的料浆,并加入占着色剂粉料质量0.4%的亚油酸,均匀球磨得到着色剂料浆;

68.(3)将氧化锆粉体加入去离子水中,配制成固含量72%的料浆,并加入占氧化锆粉体质量0.05%的硬脂酸,均匀球磨得到氧化锆料浆;

69.(4)按着色剂粉料2wt%、氧化锆粉体98wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

70.(5)将混合料浆喷雾造粒,进风温度为190℃,出风温度为90℃,转速为10000rpm,造粒后过80目筛,得到氧化锆陶瓷粉末,先在25mpa压力下干压成型,再在150mpa压力下冷

等静压成型,保压2min,缓慢减压后,制成陶瓷生坯;

71.(6)将陶瓷生坯在1430℃温度下烧结14h,即得黄色氧化锆陶瓷材料。

72.对比例2

73.本对比例将着色剂中的氟化钠替换为氟化钙,用以制备黄色氧化锆陶瓷材料,方法如下:

74.(1)按重量份数,称取38份氟化钙、5份氧化镁、50份偏钒酸铵、2份氧化铁、5份氧化铝,并混合均匀,得到着色剂粉料;

75.(2)将着色剂粉料加入去离子水中,配制成固含量70%的料浆,并加入占着色剂粉料质量0.4%的亚油酸,均匀球磨得到着色剂料浆;

76.(3)将氧化锆粉体加入去离子水中,配制成固含量72%的料浆,并加入占氧化锆粉体质量0.05%的硬脂酸,均匀球磨得到氧化锆料浆;

77.(4)按着色剂粉料2wt%、氧化锆粉体98wt%的百分比,将着色剂料浆加入到氧化锆料浆中,均匀混合,得到混合料浆;

78.(5)将混合料浆喷雾造粒,进风温度为190℃,出风温度为90℃,转速为10000rpm,造粒后过80目筛,得到氧化锆陶瓷粉末,先在25mpa压力下干压成型,再在150mpa压力下冷等静压成型,保压2min,缓慢减压后,制成陶瓷生坯;

79.(6)将陶瓷生坯在1430℃温度下烧结14h,即得黄色氧化锆陶瓷材料。

80.对比例3

81.本对比例将着色剂粉料和氧化锆粉体混合后再进行研磨,用以制备黄色氧化锆陶瓷材料,方法如下:

82.(1)按重量份数,称取38份氟化钠、5份氧化镁、50份偏钒酸铵、2份氧化铁、5份氧化锌,并混合均匀,得到着色剂粉料;

83.(2)将2wt%的着色剂粉料和98wt%氧化锆粉体加入去离子水中,配制成固含量70%的料浆,然后加入占着色剂粉料质量0.4%的亚油酸,占氧化锆粉体质量0.05%的硬脂酸,均匀球磨得到混合料浆;

84.(3)将混合料浆喷雾造粒,过80目筛,得到氧化锆陶瓷粉末,通过干压工艺和冷等静压成型将陶瓷粉体制成陶瓷生坯;

85.(4)将陶瓷生坯在1430℃温度下烧结14h,即得黄色氧化锆陶瓷材料。

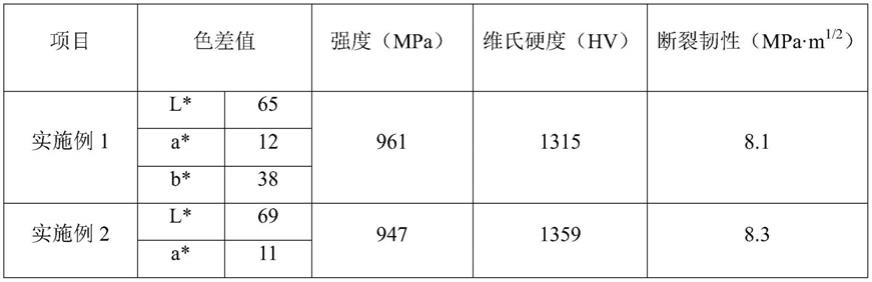

86.将以上实施例和对比例制备的黄色氧化锆陶瓷材料进行性能检测,其中色差值检测方法为gb/t 7921-1997均匀色空间和色差公式测定标准;强度检测方法为gb/t232-2010弯曲试验法;维氏硬度检测方法为gb/t4340.1-2009维氏硬度试验;断裂韧性检测方法为gb/t 4161-1984断裂韧度试验。测试结果如表1所示。

87.表1黄色氧化锆陶瓷材料的性能测试结果

[0088][0089][0090]

从表1可以看出,本发明的制备方法得到的黄色氧化锆陶瓷经高温烧结后着色效果稳定,色值稳定在l*(65~70)、a*(15~20)、b*(35~45)范围内,呈现明显的黄色,且氧化锆陶瓷材料强度高于900mpa,维氏硬度大于1300,断裂韧性大于8.0mpa

·m1/2

,力学性能优异。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。