1.本发明涉及隔热材料技术领域,具体涉及一种高回弹陶瓷纤维隔热材料及其制备方法。

背景技术:

2.现如今,随着国家对环保与节能减排的大力倡导,在石化领域、冶金领域和工业窑炉等行业中,力求更好的节能减排的效果,其隔热问题也成为人们关注的重点。无机纤维本身热导率低、热容量小及抗机械振动好,具有极其稳定的隔热性能和耐化学侵蚀性,是隔热材料的主要原材料。近年来,工业窑炉中,多采用无机纤维制备耐火隔热材料。目前,隔热材料还存在以下缺点:(1)耐1000℃高温的材料较少;(2)材料可压缩的空间较小,回弹性不理想。

3.针对无机纤维隔热材料,在压缩的过程中,由于本身纤维的柔软性,纤维之间会出现坍塌现象,从而导致隔热材料的纤维结构出现破坏。因此,为了解决纤维坍塌的现象,改善材料的可压缩能力,提高材料的回弹性,尤为重要。

4.公开号为cn110655379a的中国专利公开了一种纳米复合隔热板及其制备方法,主要采用30-40重量份粒径为20-30nm的二氧化硅、30-40重量份粒径为400-600nm的二氧化硅、5-10重量份的膨胀珍珠岩、5-10重量份的红外遮光剂、2-5重量份的无机耐火纤维以及5-8重量份的无机胶粘剂,制备的隔热材料500℃的热导率为0.065w/(m

·

k)。

5.公开号为cn112142485a的中国专利公开了一种陶瓷纤维材料及制备方法,主要采用莫来石纤维5-50%、纯硅酸铝纤维10-60%、镁铝尖晶石粉3-5%、mg(oh)2粉3-5%以及al(oh)2粉2-8%。采用硅溶胶和淀粉作为粘合剂,其中,硅溶胶与淀粉的比重不高于2:1。制备的陶瓷隔热材料可以耐1500℃的高温,强度高、硬度大、抗冲击强,但压缩回弹性差。

技术实现要素:

6.本发明的目的是为了解决传统柔性隔热材料高温(耐1000℃及以上温度)隔热效果差以及材料压缩回弹性能差的问题,而提供一种高回弹陶瓷纤维隔热材料及其制备方法。

7.一种高回弹陶瓷纤维隔热材料,按重量份数由40~60份无机纤维、10~20份陶瓷颗粒、10~30份结合剂、10~20份助剂和200~500份蒸馏水组成,所述的无机纤维为玻璃纤维或硅酸铝纤维,所述的陶瓷颗粒为氧化锆或二硅化硼,所述的结合剂为淀粉和聚乙烯醇中的一种或两种,所述的助剂为聚硅氧烷、聚合氯化铝和酰胺中的一种或多种。

8.一种高回弹陶瓷纤维隔热材料的制备方法,按以下步骤进行:

9.一、称取原料及预处理:按重量份数称取40~60份无机纤维、10~20份陶瓷颗粒、10~30份结合剂、10~20份助剂和200~500份蒸馏水;将无机纤维进行裁剪,然后进行表面脱浆处理,得到预处理后的无机纤维;

10.二、配制浆料:将预处理后的无机纤维加入到蒸馏水中,搅拌10~20min后,然后加

入陶瓷颗粒,继续搅拌20~30min后,得到浆料;再加入结合剂和助剂,搅拌至浆料由混浊变清澈,得到清澈的浆料;

11.三、抽滤及保温干燥:将清澈的浆料加入到抽滤设备模具中,抽滤20~40min后,再静置40~60min,得到静置后的纤维毡;将静置后的纤维毡先在40~60℃的温度条件下预热2~3h,然后在80~100℃下干燥2~4h,再在110~130℃下干燥3~5h,最后在160~180℃下干燥20~40min,冷却至室温,得到高回弹陶瓷纤维隔热材料。

12.本发明的有益效果:

13.本发明一种高回弹陶瓷纤维隔热材料的制备方法,以无机纤维和陶瓷颗粒为原料,添加无机纤维可以显著改善隔热层材料的耐热温度,纤维含量越高,隔热材料的耐热温度越高。添加陶瓷颗粒,可以改善隔热材料的耐热能力;同时,在相邻纤维间,提供力的支持,改善材料的可压缩性能。同时添加结合剂和助剂,添加结合剂,可加快纤维和粒子之间的共混,提高增强纤维和颗粒之间的粘结能力,为纤维骨架提供良好的支撑,确保纤维骨架在持续压缩的过程中,降低破坏程度。添加助剂,能够促进结合剂、陶瓷颗粒与无机纤维的结合,提高隔热材料纤维结构的稳定性。

14.本发明最终制备的高回弹陶瓷纤维隔热材料具有良好的隔热性能,兼具高压缩回弹性。该高回弹陶瓷纤维隔热材料,在200℃和1000℃,热导率在0.029-0.174w/(m

·

k)范围内,可在1200℃下使用。通过控制纤维节点数和纤维在空间的分布,提高隔热材料的回弹性,在压缩80%处,压缩105次,回弹性为100%。

15.本发明可获得一种高回弹陶瓷纤维隔热材料及其制备方法。

附图说明

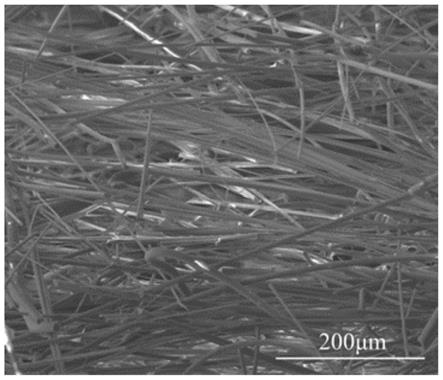

16.图1为实施例1制备的高回弹陶瓷纤维隔热材料厚度方向的sem图。

具体实施方式

17.具体实施方式一:本实施方式一种高回弹陶瓷纤维隔热材料,按重量份数由40~60份无机纤维、10~20份陶瓷颗粒、10~30份结合剂、10~20份助剂和200~500份蒸馏水组成,所述的无机纤维为玻璃纤维或硅酸铝纤维,所述的陶瓷颗粒为氧化锆或二硅化硼,所述的结合剂为淀粉和聚乙烯醇中的一种或两种,所述的助剂为聚硅氧烷、聚合氯化铝和酰胺中的一种或多种。

18.具体实施方式二:本实施方式与具体实施方式一不同点是:无机纤维裁剪成3mm、5mm、8mm和15mm四种长度,3mm无机纤维的质量百分数为10%,5mm无机纤维的质量百分数为20%,8mm无机纤维的质量百分数为30%,15mm无机纤维的质量百分数为40%。

19.其他步骤与具体实施方式一相同。

20.具体实施方式三:本实施方式与具体实施方式一或二不同点是:所述的陶瓷颗粒的粒径小于40μm。

21.其他步骤与具体实施方式一或二相同。

22.具体实施方式四:一种高回弹陶瓷纤维隔热材料的制备方法,按以下步骤进行:

23.一、称取原料及预处理:按重量份数称取40~60份无机纤维、10~20份陶瓷颗粒、10~30份结合剂、10~20份助剂和200~500份蒸馏水;将无机纤维进行裁剪,然后进行表面

脱浆处理,得到预处理后的无机纤维;

24.二、配制浆料:将预处理后的无机纤维加入到蒸馏水中,搅拌10~20min后,然后加入陶瓷颗粒,继续搅拌20~30min后,得到浆料;再加入结合剂和助剂,搅拌至浆料由混浊变清澈,得到清澈的浆料;

25.三、抽滤及保温干燥:将清澈的浆料加入到抽滤设备模具中,抽滤20~40min后,再静置40~60min,得到静置后的纤维毡;将静置后的纤维毡先在40~60℃的温度条件下预热2~3h,然后在80~100℃下干燥2~4h,再在110~130℃下干燥3~5h,最后在160~180℃下干燥20~40min,冷却至室温,得到高回弹陶瓷纤维隔热材料。

26.本实施方式的有益效果:

27.本实施方式一种高回弹陶瓷纤维隔热材料的制备方法,以无机纤维和陶瓷颗粒为原料,添加无机纤维可以显著改善隔热层材料的耐热温度,纤维含量越高,隔热材料的耐热温度越高。添加陶瓷颗粒,可以改善隔热材料的耐热能力;同时,在相邻纤维间,提供力的支持,改善材料的可压缩性能。同时添加结合剂和助剂,添加结合剂,可加快纤维和粒子之间的共混,提高增强纤维和颗粒之间的粘结能力,为纤维骨架提供良好的支撑,确保纤维骨架在持续压缩的过程中,降低破坏程度。添加助剂,能够促进结合剂、陶瓷颗粒与无机纤维的结合,提高隔热材料纤维结构的稳定性。

28.本实施方式最终制备的高回弹陶瓷纤维隔热材料具有良好的隔热性能,兼具高压缩回弹性。该高回弹陶瓷纤维隔热材料,在200℃和1000℃,热导率在0.029-0.174w/(m

·

k)范围内,可在1200℃下使用。通过控制纤维节点数和纤维在空间的分布,提高隔热材料的回弹性,在压缩80%处,压缩105次,回弹性为100%。

29.具体实施方式五:本实施方式与具体实施方式四不同点是:步骤一中将无机纤维裁剪成3mm、5mm、8mm和15mm四种长度,3mm无机纤维的质量百分数为10%,5mm无机纤维的质量百分数为20%,8mm无机纤维的质量百分数为30%,15mm无机纤维的质量百分数为40%。

30.本实施方式添加无机纤维可以显著改善隔热层材料的耐热温度,纤维含量越高,隔热材料的耐热温度越高。若纤维采用纯硅酸铝纤维,其隔热材料耐热温度可达1200-1500℃。

31.其他步骤与具体实施方式四相同。

32.具体实施方式六:本实施方式与具体实施方式四或五不同点是:所述的陶瓷颗粒为氧化锆或二硅化硼,其粒径小于40μm。

33.本实施方式添加陶瓷颗粒,可以改善隔热材料的耐热能力。同时,在相邻纤维间,提供力的支持,改善材料的可压缩性能。

34.其他步骤与具体实施方式四或五相同。

35.具体实施方式七:本实施方式与具体实施方式四至六之一不同点是:所述的结合剂为淀粉和聚乙烯醇中的一种或两种。

36.本实施方式添加结合剂,可加快纤维和粒子之间的共混,提高增强纤维和颗粒之间的粘结能力,为纤维骨架提供良好的支撑,确保纤维骨架在持续压缩的过程中,降低破坏程度。

37.其他步骤与具体实施方式四至六相同。

38.具体实施方式八:本实施方式与具体实施方式四至七之一不同点是:所述的助剂

为聚硅氧烷、聚合氯化铝和酰胺中的一种或多种。

39.本实施方式添加助剂,能够促进结合剂、陶瓷颗粒与无机纤维的结合,提高隔热材料纤维结构的稳定性。

40.其他步骤与具体实施方式四至七相同。

41.具体实施方式九:本实施方式与具体实施方式四至八之一不同点是:步骤二中将预处理后的无机纤维加入到蒸馏水中,以50~100rpm的搅拌速度搅拌15~20min后,然后加入陶瓷颗粒,以500~700rpm的搅拌速度继续搅拌25~30min后,得到浆料;再加入结合剂和助剂,以400~600rpm的搅拌速度搅拌至浆料由混浊变清澈,得到清澈的浆料。

42.其他步骤与具体实施方式四至八相同。

43.具体实施方式十:本实施方式与具体实施方式四至九之一不同点是:步骤三中将清澈的浆料加入到抽滤设备模具中,在30~35℃的温度条件下,以400~500mpa的抽滤压力抽滤30~40min后,再静置50~60min,得到静置后的纤维毡;将静置后的纤维毡先在50~60℃的温度条件下预热2~2.5h,然后在80~90℃下干燥3~4h,再在120~130℃下干燥4~5h,最后在170~180℃下干燥30~40min,冷却至室温,得到高回弹陶瓷纤维隔热材料。

44.其他步骤与具体实施方式四至九相同。

45.采用以下实施例验证本发明的有益效果:

46.实施例1:一种高回弹陶瓷纤维隔热材料的制备方法,按以下步骤进行:

47.一、称取原料及预处理:按重量份数称取40份硅酸铝纤维、20份氧化锆、23份结合剂、10份助剂和200份蒸馏水,所述的结合剂由20份淀粉和3份聚乙烯醇组成,所述的助剂由5份聚硅氧烷和5份聚合氯化铝组成,所述的氧化锆的粒径小于40μm;将硅酸铝纤维裁剪成3mm、5mm、8mm和15mm四种长度,3mm硅酸铝纤维的质量百分数为10%,5mm硅酸铝纤维的质量百分数为20%,8mm硅酸铝纤维的质量百分数为30%,15mm硅酸铝纤维的质量百分数为40%;然后进行表面脱浆处理,得到预处理后的硅酸铝纤维。

48.二、配制浆料:将预处理后的硅酸铝纤维加入到蒸馏水中,以50rpm的搅拌速度搅拌20min后,然后加入氧化锆,以500rpm的搅拌速度继续搅拌30min后,得到浆料;再加入淀粉、聚乙烯醇、聚硅氧烷和聚合氯化铝,以400rpm的搅拌速度搅拌至浆料由混浊变清澈,得到清澈的浆料。

49.三、抽滤及保温干燥:将清澈的浆料加入到抽滤设备模具中,在30℃的温度条件下,以450mpa的抽滤压力抽滤30min后,再静置50min,得到静置后的纤维毡;将静置后的纤维毡先在60℃的温度条件下预热2h,然后在80℃下干燥3h,再在120℃下干燥4h,最后在180℃下干燥30min,冷却至室温,得到高回弹陶瓷纤维隔热材料。

50.图1为本实施例制备的高回弹陶瓷纤维隔热材料厚度方向的sem图,从图中可以看出,纤维直径较均匀,纤维彼此之间无明显搭接,并存在显著间距,具有良好的可压缩性能。同时,本实施例将无机陶瓷短切纤维进行长度级配,级配比例为3mm占10wt%,5mm占20wt%,8mm占30wt%,15mm占40wt%。如图1所示,长纤维(8mm和15mm)基本沿着纤维平面分布,短纤维(3mm和5mm)与长纤维呈一定夹角分布,当长纤维受到积压时,其会沿着短纤维进行滑移,增加了纤维的韧性,当挤压力消失后,长纤维又会恢复原状;当短纤维受到积压时,能够起到一定的支撑作用。长纤维和短纤维的长度级配,可显著提高本实施例高回弹陶瓷纤维隔热材料的韧性和高回弹性。

51.实施例2:

52.硅酸铝纤维50份,氧化锆20份,淀粉25份,聚乙烯醇4份,聚硅氧烷10份,聚合氯化铝5份,蒸馏水300份。具体制备方法同实施例1。

53.实施例3:

54.硅酸铝纤维55份,氧化锆20份,淀粉15份,聚乙烯醇4份,聚硅氧烷15份,聚合氯化铝5份,蒸馏水300份。具体制备方法同实施例1。

55.实施例4:

56.硅酸铝纤维60份,氧化锆20份,淀粉20份,聚乙烯醇10份,聚硅氧烷10份,聚合氯化铝10份,蒸馏水450份。具体制备方法同实施例1。

57.检测方法:将制备的高回弹陶瓷纤维隔热材料,进行如下性能测试:

58.(1)热导率测试:

59.热导率测试参照标准yb/t 4130-2005进行。

60.(2)回弹性能测试:

61.回弹性能测试参照标准bs 1902-6-1986进行。

62.表1为实施例1-4制备的高回弹陶瓷纤维隔热材料的性能检测结果;

63.表1

[0064][0065]

从上述性能测试结果中可以看出,本发明制备的高回弹陶瓷纤维隔热材料,兼具优异的隔热性能和高压缩回弹性,而传统的柔性隔热材料在200℃和500℃下的热导率(w/(m

·

k))分别为0.05和0.09。可见,本发明制备的高回弹陶瓷纤维隔热材料比传统的柔性隔热材料具有更加优异的隔热性能,并且本发明隔热材料的回弹性能也远超传统的柔性隔热材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。