1.本发明属于废物资源化利用技术领域,具体涉及一种混凝剂的制备方法及装置,特别涉及一种利用人造石英石尾泥制备改性混凝剂的方法及装置。

背景技术:

2.人造石英石是由90%以上的天然石英和10%左右的色料、树脂、其它起调节粘接、固化等作用的添加剂经过混辗、负压真空高频振动成型、加热固化、切割、研磨、抛光等工艺加工而成的板材。据不完全统计,全国大大小小的人造石生产企业近千家,成为新型装饰材料领域不可忽视的一个行业。人造石英石在生产加工过程中会形成大量的尾泥和废渣,约占成品人造石英石的5~8%。

3.目前,国内部分人造石英石厂家一般将尾泥经过集中储存、压滤脱水(或自然干燥)后作为一种废料无偿送给水泥厂作为辅助原料消化,但水泥厂也无法使用很多。另外,部分人造石英石厂家采用挖坑填埋的方式进行处置尾泥,但尾泥中有纸屑、树脂以及其他粉体混合物,填埋后经过风吹日晒及雨水浸泡后会严重污染地下水资源,对生态环境造成严重污染。因此,对人造石英石尾泥的资源化利用迫在眉睫。

4.专利号cn110342846a公开了一种人造石英石板材尾泥再生利用方法,该方法是首先将人造石英石板材尾泥干燥至水分含量小于3wt%,然后将干燥后的尾泥进行焙烧,经筛分后获得不同粒径大小的纯净石英颗粒物,这些不同粒径的石英颗粒物可作为人造石英彩砂板的级配料使用。但是,以人造石英石尾料为原料制备混凝剂还未见报道。

技术实现要素:

5.本发明的目的在于提供一种利用人造石英石尾泥制备改性混凝剂的方法及装置,能够实现人造石英石尾泥的资源化利用,同时,制备得到的混凝剂可用于污水处理工艺中的混凝单元,能有效去除污水中的悬浮物、胶体及磷;另外,本发明能降低改性成本,所使用的装置结构简单,装配成本低。

6.为实现上述目的,本发明采用的技术方案是:一种利用人造石英石尾泥制备改性混凝剂的方法,包括以下步骤:

7.a.原材料预处理:将人造石英石尾泥破碎、研磨、过0.3mm孔径砂石筛筛分后得到尾泥粉;

8.b.改性处理:称量烘干后的尾泥粉放入改性反应池中,加入改性剂溶液将尾泥粉调和成流体状,改性剂溶液的加入量为1.5~3.5ml/g尾泥粉,搅拌反应1.5~3.5h得到混合液;改性剂溶液的配制过程为:以2mol/l的盐酸为溶剂,加入硫酸铝和氯化铁,使改性剂溶液中硫酸铝和氯化铁的浓度均为0.001~0.003mol/l;

9.c.干燥:将步骤b得到的混合液置于70~90℃下熟化干燥18~30h;

10.d.筛分:将步骤c干燥后的尾泥过0.2mm孔径砂石筛筛分后得到改性混凝剂。

11.优选的,步骤b中,改性剂溶液的加入量为2ml/g尾泥粉,搅拌反应2h。

12.优选的,步骤b中,改性剂溶液中硫酸铝和氯化铁的浓度均为0.002mol/l。

13.优选的,步骤c中,将步骤b得到的混合液置于80℃下熟化干燥24h。

14.本发明还提供上述制备改性混凝剂方法的装置,该装置包括尾泥收集装置和用于运输尾泥的螺旋输送机,螺旋输送机的出料口下方设置有粉碎机,粉碎机的下方设置有振动筛ⅰ,振动筛ⅰ的正下方设置有带有搅拌装置的改性反应池,改性反应池的底部通过输送管与输送泵的进口连通,输送泵的出口与旋转烘干机的进料口连通,旋转烘干机的出料口下方设置有振动筛ⅱ,振动筛ⅱ的正下方放置有混凝剂收集装置。

15.进一步的,粉碎机的底板为活动抽板,粉碎机底部侧壁上设置卡槽,活动抽板与卡槽相匹配。

16.优选的,振动筛ⅰ的孔径为0.3mm,振动筛ⅱ的孔径为0.2mm。

17.与现有技术相比,本发明具有以下优点:

18.1)本发明对人造石英石尾泥进行改性后制备成混凝剂,实现了人造石英石尾泥的资源化利用;同时,混凝剂的制备过程符合“清洁生产”的理念,在有效利用废弃资源的同时不产生二次污染;

19.2)本发明中使用的改性剂原料为常用的盐酸、氯化铁、硫酸铁,这些原料购买价格低,且本发明提出的改性条件温和,从而降低了改性成本;

20.3)本发明人造石英石尾泥中所含的二氧化硅在絮体形成过程中被卷扫到絮体内部,有助于絮体结构的密实和增大絮体沉降速度,因而形成了“自带砂粒”的“加砂”混凝沉淀效果,混凝效果相当于市售混凝剂,具有絮体沉降速度快、混凝沉淀效果好的特点,适用于去除悬浮物、胶体、磷为主的污水处理;

21.4)本发明中使用的装置结构简单,装配成本低。

附图说明

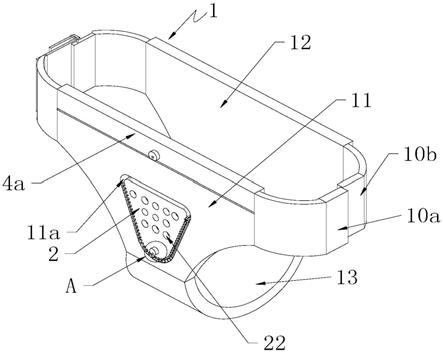

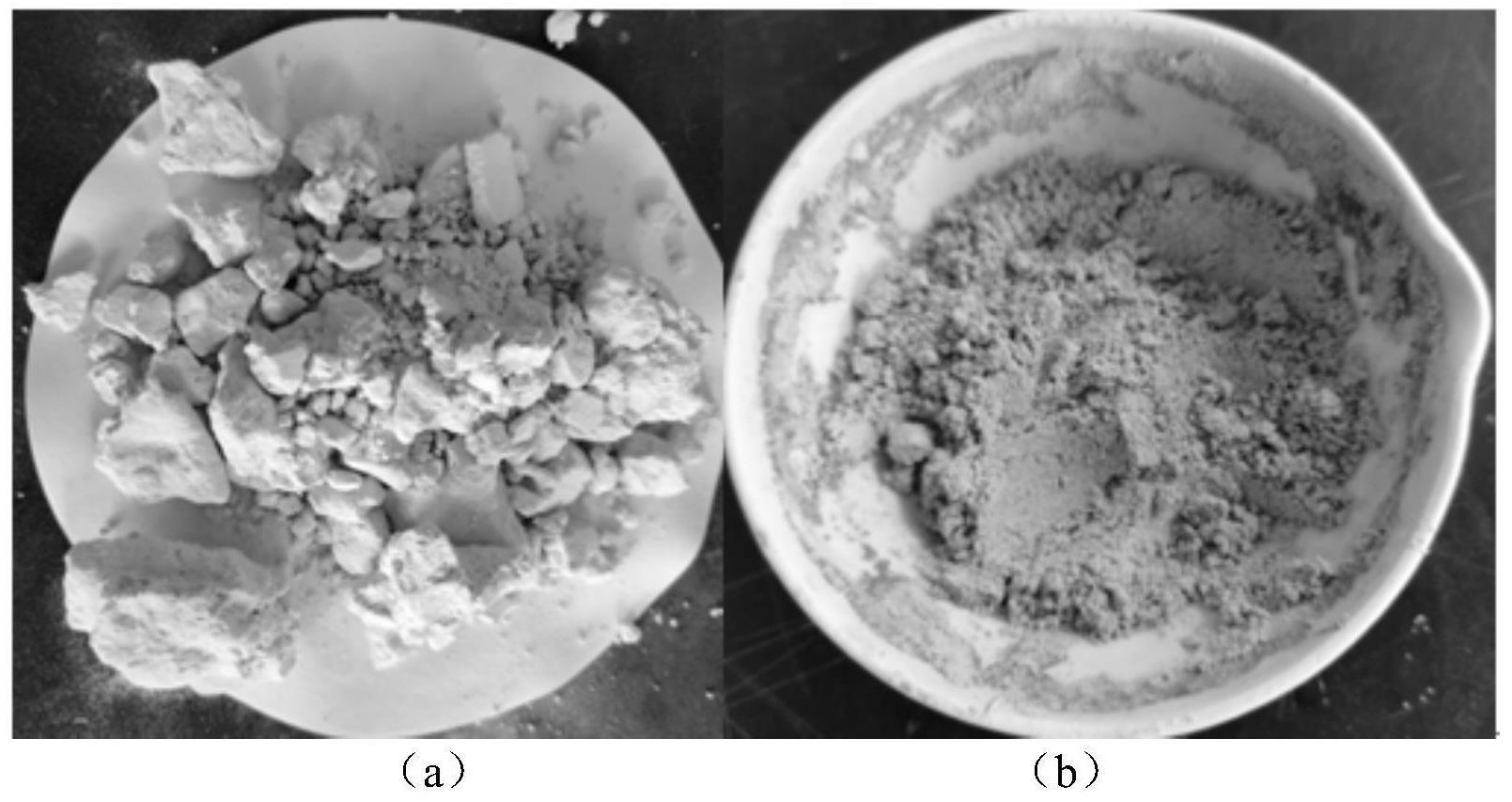

22.图1为本发明人造石英石尾泥改性前后的外观对比图;(a)改性前,(b)改性后;

23.图2为本发明人造石英石尾泥改性前后的sem图;(a)改性前,(b)改性后;

24.图3为本发明人造石英石尾泥改性前后的粒径分布对比图;

25.图4为本发明用于改性人造石英石尾泥的装置示意图;

26.图中,1、尾泥收集装置,2、螺旋输送机、3、粉碎机,4、振动筛ⅰ,5、改性反应池,6、输送泵,7、旋转烘干机,8、振动筛ⅱ,9、混凝剂收集装置。

具体实施方式

27.以下结合附图和具体实施例对本发明作进一步详细说明。

28.实施例一

29.一种利用人造石英石尾泥制备改性混凝剂的方法,包括以下步骤:

30.a.原材料预处理:将人造石英石尾泥破碎、研磨、过0.3mm孔径砂石筛筛分后得到尾泥粉;

31.b.改性处理:称量烘干后的尾泥粉放入改性反应池5中,加入改性剂溶液将尾泥粉调和成流体状,改性剂溶液的加入量为1.5ml/g尾泥粉,搅拌反应1.5h得到混合液;改性剂溶液的配制过程为:以2mol/l的盐酸为溶剂,加入硫酸铝和氯化铁,使改性剂溶液中硫酸铝

和氯化铁的浓度均为0.003mol/l;

32.c.干燥:将步骤b得到的混合液置于70℃下熟化干燥30h;

33.d.筛分:将步骤c干燥后的尾泥过0.2mm孔径砂石筛筛分后得到改性混凝剂。

34.如图4所示,本实施例制备改性混凝剂所使用的装置,包括尾泥收集装置1和用于运输尾泥的螺旋输送机2,螺旋输送机2的出料口下方设置有粉碎机3,粉碎机3的下方设置有振动筛ⅰ4,振动筛ⅰ4的正下方设置有带有搅拌装置的改性反应池5,改性反应池5的底部通过输送管与输送泵6的进口连通,输送泵6的出口与旋转烘干机7的进料口连通,旋转烘干机7的出料口下方设置有振动筛ⅱ8,振动筛ⅱ8的正下方放置有混凝剂收集装置9。

35.为了方便将粉碎后的尾泥直接掉落到振动筛ⅰ4上,粉碎机3的底板为活动抽板,粉碎机3底部侧壁上设置卡槽,活动抽板与卡槽相匹配。

36.为了得到符合要求粒径的混凝剂,振动筛ⅰ4的孔径为0.3mm,振动筛ⅱ8的孔径为0.2mm。

37.工作过程为:由人工将尾泥收集装置1中的人造石英砂尾泥运送至螺旋输送机2上,螺旋输送机2将尾泥输送到粉碎机3中,粉碎机3用于将尾泥中大块泥块粉碎,粉碎后的尾泥掉落到振动筛ⅰ4上,振动筛ⅰ4将尾泥进行筛分,粒径小于0.3mm的尾泥粉掉入至改性反应池5内,达到改性反应池5的预定高度后,加入改性剂溶液,启动搅拌装置,将尾泥粉调和成流体状,搅拌反应结束后,改性反应池5内的物料通过输送泵6输送到旋转烘干机7中,旋转烘干机7具有旋转烘干和输送物料的作用,干燥后的改性尾泥通过旋转烘干机7落入到振动筛ⅱ中,再次由振动筛8进行筛分,粒径小于0.2mm的尾泥粉掉入至混凝剂收集装置9中,用于包装待售。

38.实施例二

39.一种利用人造石英石尾泥制备改性混凝剂的方法,包括以下步骤:

40.a.原材料预处理:将人造石英石尾泥破碎、研磨、过0.3mm孔径砂石筛筛分后得到尾泥粉;

41.b.改性处理:称量烘干后的尾泥粉放入改性反应池5中,加入改性剂溶液将尾泥粉调和成流体状,改性剂溶液的加入量为2ml/g尾泥粉,搅拌反应2h得到混合液;改性剂溶液的配制过程为:以2mol/l的盐酸为溶剂,加入硫酸铝和氯化铁,使改性剂溶液中硫酸铝和氯化铁的浓度均为0.002mol/l;

42.c.干燥:将步骤b得到的混合液置于80℃下熟化干燥24h;

43.d.筛分:将步骤c干燥后的尾泥过0.2mm孔径砂石筛筛分后得到改性混凝剂。

44.本实施例制备改性混凝剂所使用的装置及工作过程同实施例一。

45.将本实施例的原料人造石英石尾泥和改性后得到的混凝剂进行性能表征,由图1至图3可知,原料人造石英石尾泥的外观呈乳白色快状或粉末状,平均粒径为21.72μm,平均比表面积为1284m2/kg,扫描电镜照片显示表面呈块状、结构较为密实;改性后得到的混凝剂外观呈淡黄色细沙状或粉末状,扫描电镜照片显示表面粗糙、多孔隙,平均粒径为16.12μm,平均比表面积为1846m2/kg。由此可知,改性后的尾泥粒径减小、表面粗糙并呈多孔隙结构、比表面积增大,这些性质的改变使得制备得到的改性混凝剂具有优异的混凝效果。

46.实施例三

47.一种利用人造石英石尾泥制备改性混凝剂的方法,包括以下步骤:

48.a.原材料预处理:将人造石英石尾泥破碎、研磨、过0.3mm孔径砂石筛筛分后得到尾泥粉;

49.b.改性处理:称量烘干后的尾泥粉放入改性反应池5中,加入改性剂溶液将尾泥粉调和成流体状,改性剂溶液的加入量为3.5ml/g尾泥粉,搅拌反应3.5h得到混合液;改性剂溶液的配制过程为:以2mol/l的盐酸为溶剂,加入硫酸铝和氯化铁,使改性剂溶液中硫酸铝和氯化铁的浓度均为0.003mol/l;

50.c.干燥:将步骤b得到的混合液置于90℃下熟化干燥18h;

51.d.筛分:将步骤c干燥后的尾泥过0.2mm孔径砂石筛筛分后得到改性混凝剂。

52.本实施例制备改性混凝剂所使用的装置及工作过程同实施例一。

53.将本实施例二制备得到的改性混凝剂,通过以下两组实验来验证其对污水的实际处理效果。

54.实验一

55.某校园生活污水,原水水质为,cod:220.3mg/l;tp:4.2mg/l;透光率63.1%;浊度为73.2ntu。

56.按照每升污水的量加入15g改性混凝剂,投加后快速混合(300rpm/min)4min,然后加入5ml 2

‰

的pam,慢速搅拌(150rpm/min)2min,静置沉淀。

57.经上述方法处理后,污水中cod、tp、浊度的去除率平均为36.4%、88.7%、93.2%,混凝沉淀处理后水的透光率提升至99.3%。

58.实验二

59.某印染工业园区污水处理厂进水,原水水质为,cod:1210.5mg/l;tp:7.2mg/l;透光率53.1%;浊度为93.2ntu。

60.按照每升污水的量加入20g改性混凝剂,投加后快速混合(300rpm/min)4min,然后加入5ml 2

‰

pam,慢速搅拌(150rpm/min)2min,静置沉淀。

61.经上述方法处理后,污水cod、tp、浊度的去除率平均为26.1%、89.7%和91.2%,混凝沉淀处理后水的透光率提升至97.5%。

62.以上实验进一步验证了本发明制备得到的改性混凝剂混凝效果好,具有絮体沉降速度快、混凝沉淀效果好的特点,适用于去除悬浮物、胶体、磷为主的污水处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。