1.本实用新型属于涉及汽车领域,具体涉及联动型双阀机构、颗粒过滤器清洗装置以及颗粒过滤器清洗设备。

背景技术:

2.柴油车排气系统包括排气管以及设置在排气管中的柴油颗粒过滤器(diesel particulate filter,简称dpf),当排气管中的尾气通过dpf时,尾气中的颗粒物以及油污被dpf的滤芯吸附过滤。然而,随着柴油车排气系统工作时间的增加,dpf滤芯内部的颗粒物以及油污也随之累积,导致车辆排气背压升高,车辆的油耗升高以及动力下降。此外,当dpf滤芯堵塞严重时,还会造成尾气无法排放。

3.针对上述问题常规的解决办法是定期将dpf从柴油车排气系统中拆出后进行清洗,使其恢复正常工作水平。其中,清洗dpf的方式有多种,通常采用的是加热再生清洗。加热再生清洗的原理为通过高温加热使dpf内部吸附的颗粒物等燃烧氧化,从而实现清洗目的。加热再生清洗通常通过dpf加热炉来实现,dpf加热炉具有密闭的炉腔以及盘绕在炉腔内的加热电阻丝,dpf在清洗时被放置在炉腔内,dpf加热炉利用自然热传导进行加热,并依靠电阻丝加热炉腔内不循环的空气以及通过热辐射将热量传递给dpf。然而,由于dpf材料的导热性较差,一方面,要将dpf内部温度加热到600℃左右的清洗温度通常需要2小时~3小时,加热效率太低、能耗高;另一方面,炉腔内的空气不循环,使得dpf材料内部容易受热不均匀,进而造成清洗效果较差。即,现有dpf加热炉进行dpf清洗的时间成本高、能耗成本高、清洗效果不佳。

技术实现要素:

4.本实用新型是为了解决上述问题而进行的,目的在于提供联动型双阀机构、颗粒过滤器清洗装置以及颗粒过滤器清洗设备。

5.本实用新型提供了一种联动型双阀机构,设置在通过高温空气流对颗粒过滤器进行清洗并至少具有放置该颗粒过滤器的清洗腔室的颗粒过滤器清洗装置中,用于控制来自于所述清洗腔室的所述高温空气流回流至所述清洗腔室还是流向外部,具有这样的特征,包括:第一阀体,设置在回流通道中;第二阀体,设置在排气通道中;联动组件,用于实现所述第一阀体与所述第二阀体之间的联动,使得所述第一阀体与所述第二阀体之间实现交替开闭;以及切换驱动部,用于驱动所述第一阀体与所述第二阀体中的任意一个使任意一个实现打开或关闭。

6.本实用新型提供了一种联动型双阀机构,设置在通过高温空气流对颗粒过滤器进行清洗并具有空气流驱动单元、空气流回流单元以及排气单元的颗粒过滤器清洗装置中,用于对所述空气流驱动单元和所述空气流回流单元之间以及所述空气流驱动单元和所述排气单元之间的连通关系进行切换,具有这样的特征,包括:第一阀体,设置在所述空气流驱动单元和所述空气流回流单元之间;第二阀体,设置在所述空气流驱动单元和所述排气

单元之间;联动组件,用于实现所述第一阀体与所述第二阀体之间的联动,使得所述第一阀体与所述第二阀体之间实现交替开闭;以及切换驱动部,用于驱动所述第一阀体与所述第二阀体中的任意一个使任意一个实现打开或关闭。

7.在本实用新型提供的联动型双阀机构中,还可以具有这样的特征:其中,所述第一阀体具有第一传动轴和第一阀片,所述第一传动轴穿设在所述空气流驱动单元和所述空气流回流单元之间的管道上,第一阀片设置在对应的所述管道内,用于在所述第一传动轴的带动下转动,从而打开或关闭对应的所述管道,所述第二阀体具有第二传动轴和第二阀片,所述第二传动轴穿设在所述空气流驱动单元和所述排气单元之间,第二阀片设置在对应的所述管道内,用于在所述第二传动轴的带动下转动,从而打开或关闭对应的所述管道。

8.在本实用新型提供的联动型双阀机构中,还可以具有这样的特征:其中,所述切换驱动部包括驱动电机,该驱动电机的输出轴与所述第一传动轴和所述第二传动轴中的一个相连接。

9.在本实用新型提供的联动型双阀机构中,还可以具有这样的特征:其中,所述联动组件包括分别设置在所述第一传动轴和所述第二传动轴上的两个安装件以及连接两个所述安装件的联动件。

10.在本实用新型提供的联动型双阀机构中,还可以具有这样的特征:其中,所述联动件包括两个连接杆,两个所述连接杆分别与两个所述安装件转动连接,一个所述连接杆与具有沿其长度方向延伸的贯穿通道,另一个所述连接杆具有与所述贯穿通道相配合的螺孔,该螺孔与所述贯穿通道相螺接。

11.在本实用新型提供的联动型双阀机构中,还可以具有这样的特征:其中,所述贯穿通道的数量设置成两个,并且两个所述贯穿通道相平行。

12.本实用新型提供了一种颗粒过滤器清洗装置,用于对颗粒过滤器中沉积的颗粒进行清洗,具有这样的特征,包括:空气流驱动单元,用于提供空气流动的驱动力;空气流回流单元,与所述空气流驱动单元相连通,用于输送所述空气流;排气单元,与所述空气流驱动单元相连通,用于进行排气;以及联动型双阀机构,用于对所述空气流驱动单元和所述空气流回流单元之间以及所述空气流驱动单元和所述排气单元之间的连通关系进行切换,其中,所述联动型双阀机构为如上任意一项所述的联动型双阀机构。

13.本实用新型提供了一种颗粒过滤器清洗设备,具有这样的特征,包括:柜体;颗粒过滤器清洗装置,安装在所述柜体上,具有联动型双阀机构;以及控制装置,用于至少对所述联动型双阀机构的运行进行控制,其中,所述颗粒过滤器清洗装置为如前所述的颗粒过滤器清洗装置。

14.本实用新型中的颗粒过滤器清洗设备可以对颗粒过滤器,例如柴油机颗粒捕集器(diesel particulate filter,简称dpf)、汽油机颗粒捕集器(gasoline particulate filter,简称gpf)等进行清洗。此外,颗粒过滤器清洗设备还可以对燃油车排气系统中的其它需要定期清洗颗粒物的零部件,例如对氧化型催化转化器(diesel oxidation catalyst,简称doc)、废气再循环系统(exhaust gas re-circulation,简称egr)、选择性催化还原系统(selective catalytic reduction,简称scr)等中所涉及的零部件等进行清洗;并且,只需将这些待清洗的零部件放置在该设备的清洗腔室内,保证高温空气流能从这些零部件内部通过,即可实现清洗。另外,针对颗粒过滤器以外的零部件进行清洗时,为了

实现更好的清洗效果,还可以选择将适于清洗颗粒过滤器的颗粒过滤器清洗设备中的承托部更换成与零部件相适配的承托部件。

15.实用新型的作用与效果

16.根据本实用新型所涉及的联动型双阀机构、颗粒过滤器清洗装置以及颗粒过滤器清洗设备,因为具有设置在回流通道中的第一阀体、设置在排气通道中的第二阀体、联动第一阀体与第二阀体的联动组件以及切换驱动部,切换驱动部驱动第一阀体或第二阀体的同时,带动另一个转动,使得第一阀体与第二阀体能够同时同步交替开闭,从而实现高温空气流在装置内的循环,使dpf的内部能被清洗干净。另外,通过使用联动组件联动第一阀体与第二阀体,能够减少驱动装置的使用,降低设备成本。本实用新型的颗粒过滤清洗装置以及颗粒过滤器清洗设备控制方便,操作简单,节省人工成本和设备成本。

附图说明

17.图1是本实用新型的实施例中颗粒过滤器清洗设备的结构示意图;

18.图2是本实用新型的实施例中颗粒过滤器清洗装置的结构示意图;

19.图3是本实用新型的实施例中联动型双阀机构的安装示意图;

20.图4是本实用新型的实施例中联动型双阀机构的安装透视图;

21.图5是本实用新型的实施例中联动型双阀机构的清洗过程的状态示意图;

22.图6是本实用新型的实施例中联动型双阀机构的降温过程的状态示意图;

23.图7是本实用新型的实施例中联动型双阀机构的连接杆47b的结构示意图;

24.图8是本实用新型的实施例中联动型双阀机构的连接杆47a的结构示意图。

具体实施方式

25.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本实用新型联动型双阀机构、颗粒过滤器清洗装置以及颗粒过滤器清洗设备作具体阐述。

26.《实施例》

27.本实施例详细阐述颗粒过滤器清洗设备的具体结构和使用方法。

28.图1是本实施例中颗粒过滤器清洗设备的结构示意图。

29.如图1所示,颗粒过滤器清洗设备1包括柜体2、颗粒过滤器清洗装置3以及控制装置4。

30.柜体2为不锈钢的长方体柜,底面的四角上分别固定有四个支撑脚5,使柜体2与地面具有一定的距离,便于散热。

31.控制装置4安装在柜体2上,控制颗粒过滤器清洗装置3的运行。

32.图2是本实施例中颗粒过滤器清洗装置的结构示意图。

33.如图2所示,颗粒过滤器清洗装置3安装在柜体2内,包括空气流驱动单元6、空气流回流单元7、加热单元8、空气流输入单元9、清洗腔室10、空气流输出单元11、进气单元32、排气单元33、联动型双阀机构34。

34.空气流驱动单元6具有驱动电机12、鼓风机13和驱动管道14。驱动电机12安装在柜体2的顶部,鼓风机13与驱动电机12的输出端连接,具有空气入口15与空气出口16,鼓风机

13能够在驱动电机12的驱动将空气从空气入口15吸入,生成空气流后从空气出口16排出。驱动管道14与鼓风机13的空气出口16连通,空气流从鼓风机13中生成后进入驱动管道14。

35.空气输送单元7为输送管道,输送管道与驱动管道14连通,空气流通过驱动管道14进入输送管道。

36.加热单元8与空气输送单元7连通,能够对空气输送单元7输送的空气流进行加热形成高温空气流。加热单元8包括管状壳体17、绝缘柱体以及多根电热丝。管状壳体17的一端与空气流回流单元7连接,另一端与空气流输入单元9连接。管状壳体17为耐高温的不锈钢壳体,长度为65cm~75cm,内径为20cm~22cm。绝缘柱体安装在管状壳体17内,长度比管状壳体17的长度短3cm~10cm,具有多个贯穿腔道。多根电热丝安装在贯穿腔道中对通过贯穿腔道的空气流进行加热,生成高温空气流。

37.空气流输入单元9为管道,与加热单元8连通,输送加热单元8生成的高温空气流。

38.清洗腔室10为长方体箱,包括保温腔体29以及安装在保温腔体29上的保温门30,保温腔体29和保温门30均包括金属层以及设置在金属层外侧的保温层,金属层上设置有多个贯穿孔31。清洗腔室10位于加热单元8的上方,与空气流输入单元9相连通。颗粒过滤器放置在清洗腔室10中,加热单元8生成的高温空气流通过空气流输入单元9进入清洗腔室10,对颗粒过滤器中沉积的颗粒进行清洗。

39.空气流输出单元11为管道,分别与清洗腔室10以及空气流驱动单元6相连通,在空气流驱动单元6的驱动下使得高温空气流循环流动。

40.进气单元32为管道,与空气流输入单元9相连通,能够通过空气流输入单元9向清洗腔室10中通入外部空气。进气单元32内安装有电控阀,进气单元32内的电控阀与控制装置4相电连接,能够控制进气单元32与外部连通或断开。

41.排气单元33为管道,与空气流驱动单元6相连通,能够将高温空气流排出。

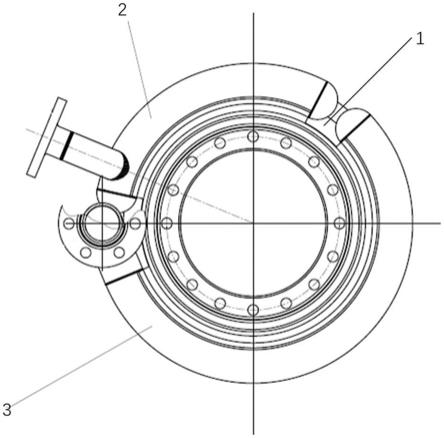

42.图3是本实施例中联动型双阀机构的安装示意图,图4是本实施例中联动型双阀机构的安装透视图。

43.如图3、4所示,联动型双阀机构34包括第一阀体35、第二阀体36、联动组件37以及切换驱动部38。

44.第一阀体35安装在回流通道39中,该回流通道39为来自清洗腔室10的高温空气流回流至清洗腔室10时经过的管道。在本实施例中,回流通道39即为空气流回流单元7。第一阀体35具有第一传动轴40和第一阀片41,第一传动轴40沿回流管道39穿设在空气流驱动单元6和回流通道39之间的管道上。第一阀片41为圆形阀片,第一阀片41沿第一传动轴40的轴向固定在第一传动轴40上,且位于回流通道39内,第一阀片41能够在第一传动轴40的带动下转动,从而打开或关闭对应的回流通道39。

45.第二阀体36安装在排气通道42中,该排气通道42为清洗腔室10降温时高温空气流流向外界时经过的管道。在本实施例中,排气通道42即为排气单元33。第二阀体36具有第二传动轴43和第二阀片44。第二传动轴43穿设在排气通道33内,第二阀片44为圆形阀片,第二阀片44沿第二传动轴43的轴向固定在第二传动轴43上,且位于排气通道42内,第二阀片43能够在第二传动轴的带动下转动,从而打开或关闭对应的排气通道42。

46.图5是本实施例中联动型双阀机构的清洗过程的状态示意图,图6是本实施例中联动型双阀机构的降温过程的状态示意图。

47.如图5、6所示,第一阀片41与第二阀片43之间始终呈一定角度,使得回流通道39打开的同时,排气通道42关闭,或回流通道39关闭的同时,排气通道42打开。在本实施例中,优选的,第一阀片41与第二阀片36之间的角度为90

°

。

48.联动组件37包括两个安装件45a、45b和联动件46。两个安装件45a、45b均为圆形安装片,安装件45a套设在第一传动轴40上,且位于回流通道39外部,安装件45b套设在第二传动轴43上,且位于排气通道42外部。

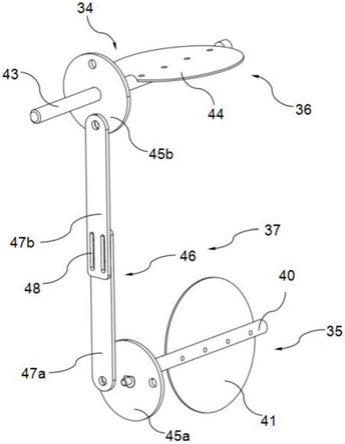

49.联动件46包括两个连接杆47a、47b。

50.图7是本实施例中联动型双阀机构的连接杆47b的结构示意图,图8是本实施例中联动型双阀机构的连接杆47a的结构示意图。

51.连接杆47b一端通过穿过铰接孔52b的铰接轴(图中未示出),铰接在安装件45b上,另一端具有沿其长度方向延伸两个长通孔48,两个长通孔48之间相互平行。

52.连接杆47a一端通过穿过铰接孔52a的铰接轴(图中未示出),铰接在安装件47b上,另一端具有四个螺孔49,四个螺孔49围成矩形。

53.长通孔48和螺孔49相配合,通过穿过长通孔48和螺孔49的螺丝将连接杆47a的另一端和连接杆47b的另一端螺接在一起。松开螺丝后连接杆47a与连接杆47b能够相对滑动,通过调整连接杆47a与连接杆47b的相对位置能够调节联动件46的长度,从而调整在联动时第一阀片41与第二阀片43之间的角度。在本实施例中,第一阀片41与第二阀片36之间的角度可以在80

°

~100

°

之间调节。

54.切换驱动部38包括安装座51和驱动电机50。安装座51为三块板围成的u型结构,固定在排气单元33上,且覆盖与第二阀体36对应的安装件45。

55.驱动电机50固定在安装座51上,与控制装置4相电连接能够在控制装置4的控制下启动或关闭。驱动电机50的输出端与穿过安装座51的第二传动轴43相连接,能够驱动第二传动轴43转动,并通过联动件46带动第一传动轴40转动,从而实现回流通道39和排气通道42的打开或关闭。

56.本实施例的颗粒过滤器为dpf,本实施例的颗粒过滤器清洗设备1的工作过程如下:

57.首先,操作者启动颗粒过滤器清洗设备1,将颗粒过滤器放入保温腔体29中,关好保温门30,并通过控制装置4开启空气流驱动单元6。控制装置4控制进气单元32的电控阀关闭,启动切换驱动部38的驱动电机50,驱动电机50驱动第二传动轴43转动,带动位于排气通道42内的第二阀片44转动,从而使排气通道42关闭。第二传动轴43转动的同时,通过联动件46带动第一传动轴40转动,继而使位于回流通道39内的第一阀片41转动,从而使回流通道39打开。空气流驱动单元6将空气从空气入口15吸入后生成空气流并从空气出口16排入空气流回流单元7中,空气流通过空气流回流单元7输送至加热单元8,空气流升温为高温空气流。高温空气流通过空气流输入单元9进入保温腔体29,并对保温腔体29内的颗粒过滤器进行清洗,使得颗粒过滤器内积存的颗粒充分燃烧。高温空气流通过颗粒过滤器后转为低温空气流,低温空气流在空气流驱动单元6的驱动作用下再次通过空气入口15进入空气流驱动单元6,并从空气出口16进入空气流回流单元7进行再次循环。

58.本实施例中,空气流在10min-20min内升温到550℃~700℃,到达高温维持阶段,维持10min-20min。经过多次试验,在该温度条件下就能够对颗粒过滤器内的颗粒油污进行

清洗,并且在清洗过程中颗粒过滤器内的颗粒油污能够完全燃烧,不产生因燃烧不充分而产生的有害气体。

59.清洗结束后,控制装置4控制进气单元32的电控阀完全开启。控制装置4控制驱动电机50驱动第二传动轴43转动,带动位于排气通道42内的第二阀片44转动,从而使排气通道42打开。第二传动轴43转动的同时,通过联动件46带动第一传动轴40转动,继而使位于回流通道39内的第一阀片41转动,从而使回流通道39关闭。外部的空气在空气流驱动单元6的作用下依次通过进气单元32、空气流输入单元9、清洗腔室10、空气流输出单元11以及排气单元33后排出。等到颗粒过滤器下降至能够取出的温度后,打开保温门30取出清洗后的颗粒过滤器。

60.实施例的作用与效果

61.根据本实施例所涉及的联动型双阀机构、颗粒过滤器清洗装置以及颗粒过滤器清洗设备,因为具有设置在回流通道中的第一阀体、设置在排气通道中的第二阀体、联动第一阀体与第二阀体的联动组件以及切换驱动部,切换驱动部驱动第一阀体或第二阀体的同时,带动另一个转动,使得第一阀体与第二阀体能够同时同步实现交替开闭,从而实现高温空气流在装置内的循环,使dpf的内部能被清洗干净。另外,通过使用联动组件联动第一阀体与第二阀体,能够减少驱动装置的使用,降低设备成本。同时,通过调节两个连接件之间的相对位置,可以调整第一阀体与第二阀体之间的相对角度在80

°

~100

°

之间调整,从而能够在实际应用中根据具体情况调整管道的开闭程度。

62.根据本实施例所涉及的颗粒过滤器清洗装置,在对放置在清洗腔室中的颗粒过滤器进行清洗时,空气流驱动单元驱动空气流通过空气流回流单元进入加热单元,加热单元对空气流进行加热使之成为高温空气流后,通过空气流输入单元进入清洗腔室对颗粒过滤器进行清洗,清洗后高温空气流再通过空气流输出单元回到空气流回流单元重新进行循环。因为加热单元能够在10min-20min内将空气流加热到550℃~700℃,并维持该温度10min-20min,使得颗粒过滤器中的颗粒和油污能够充分燃烧,不产生二次污染,且一步完成清洗,提高对颗粒过滤器的清洗效率。

63.根据本实施例所涉及的颗粒过滤器清洗设备,因为具有上述颗粒过滤器清洗装置以及控制装置,所以能够在控制装置的控制下,完成对颗粒过滤器的清洗,清洗效率高,步骤简单,人工人本低,且使用高温空气流对颗粒过滤器进行清洗,不需要额外的高压脉冲气流设备,设备成本低,适宜推广。

64.上述实施方式为本实用新型的优选案例,并不用来限制本实用新型的保护范围。

65.在本实施例中,驱动电机的输出端与第二传动轴相连接,在实际应用中,驱动电机的输出端也可以与第一传动轴相连接带动第二传动轴转动。

66.在本实施例中,联动件由两个连接件构成,且两个连接件之间能够相对滑动,通过调节联动件的长度调整第一阀片与第二阀片之间的角度。在实际应用中,联动件也可以为一个连接杆,使得第一阀片与第二阀片之间的角度固定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。