1.本实用新型涉及铸件浇铸模具技术领域,具体的,涉及一种回转体铸件浇铸模具。

背景技术:

2.铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构完全一样的零件了。

3.在实际铸造时,为了防止铸件缩孔、缩松,会在铸件上方或侧面附加冒口,冒口具有型腔,用来存储液态金属,在铸件形成时补给金属,达到补缩的作用;在铸造回转体铸件时,需要设置较多个冒口才能达到补缩要求,且容易造成补缩不均匀的问题。

技术实现要素:

4.本实用新型提出一种回转体铸件浇铸模具,解决了相关技术中回转体铸件的冒口补缩不均匀的问题。

5.本实用新型的技术方案如下:一种回转体铸件浇铸模具,包括:

6.模具体,所述模具体内具有浇铸腔;

7.外冒口套,所述外冒口套设于所述模具体顶部;

8.内冒口套,所述内冒口套设于所述模具体顶部,所述内冒口套位于所述外冒口套内,所述内冒口套与所述外冒口套之间形成补缩腔,所述浇铸腔借助所述补缩腔与外部连通;

9.所述外冒口套与所述内冒口套的径向截面均为圆环形。

10.作为进一步的技术方案,

11.还包括芯管,所述芯管内具有排气通道,所述芯管外壁贴设于所述内冒口套内壁,所述芯管侧壁具有通气孔,所述浇铸腔借助所述通气孔与所述排气通道连通。

12.作为进一步的技术方案,

13.还包括定位柱,所述定位柱设于所述模具体上,所述定位柱穿过所述排气通道且与所述芯管内壁接触。

14.作为进一步的技术方案,

15.还包括浇铸管道,所述浇铸管道一端与液态金属存储装置连通,另一端与所述浇铸腔连通,所述浇铸管道与所述浇铸腔的连通口有四个且位于所述浇铸腔底部。

16.作为进一步的技术方案,

17.所述外冒口套的壁厚是所述内冒口套的壁厚的1-3倍。

18.本实用新型的工作原理为:模具体内具有浇铸腔,模具体顶部设有内冒口套和外冒口套,内冒口套与外冒口套之间形成补缩腔,浇铸腔借助补缩腔与外部连通,外冒口套和内冒口套的径向截面为圆环形;

19.工作时,浇铸腔内逐渐被浇满液态金属,当浇铸腔内某个区域需要补缩时,补缩腔内的液态金属向下流动,进行液态金属的补给。

20.本实用新型借助内冒口套和外冒口套之间形成的环形补缩腔,对铸件进行补缩,解决了回转体铸件的冒口容易补缩不均匀的问题。

21.本实用新型的有益效果为:现有技术中,对于回转体铸件的铸造一般采用设置多个传统冒口的方式,十分麻烦,同时多个冒口的补缩并不及时,容易造成补缩不均匀;本实用新型中的内冒口套与外冒口套之间形成环形冒口,铸造回转件时,环形补缩腔内的空间连通,存储的液态金属之间是流通的,浇铸腔内各个区域在有需要的时候均能得到及时准确的补缩,使得回转体铸件各个区域的补缩效果一致且均匀。

附图说明

22.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

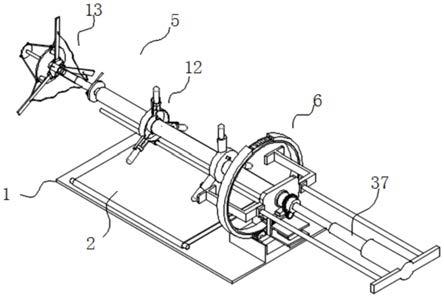

23.图1为本实用新型浇铸模具顶部轴测图;

24.图2为本实用新型浇铸模具底部轴测图;

25.图3为本实用新型浇铸模具正视图;

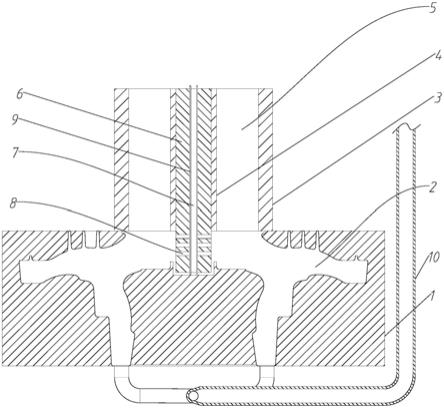

26.图4为本实用新型浇铸模具内部结构示意图;

27.图5为本实用新型芯管结构示意图;

28.图中:1、模具体,2、浇铸腔,3、外冒口套,4、内冒口套,5、补缩腔,6、芯管,7、排气通道,8、通气孔,9、定位柱,10、浇铸管道。

具体实施方式

29.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

30.如图1~图5所示,本实施例提出了一种回转体铸件浇铸模具,包括:

31.模具体1,所述模具体1内具有浇铸腔2;

32.外冒口套3,所述外冒口套3设于所述模具体1顶部;

33.内冒口套4,所述内冒口套4设于所述模具体1顶部,所述内冒口套4位于所述外冒口套3内,所述内冒口套4与所述外冒口套3之间形成补缩腔5,所述浇铸腔2借助所述补缩腔5与外部连通;

34.所述外冒口套3与所述内冒口套4的径向截面均为圆环形。

35.本实施例中,浇铸模具具体结构如下:模具体1内具有浇铸腔,模具体1顶部设有内冒口套4和外冒口套3,内冒口套4与外冒口套3之间形成补缩腔5,浇铸腔借助补缩腔5与外部连通,外冒口套3和内冒口套4的径向截面为圆环形;工作时,浇铸腔内逐渐被浇满液态金属,当浇铸腔内某个区域需要补缩时,补缩腔5内的液态金属向下流动,进行液态金属的补给。

36.本实施例借助内冒口套4和外冒口套3之间形成的环形补缩腔5,对铸件进行补缩,解决了回转体铸件的冒口容易补缩不均匀的问题。

37.现有技术中,对于回转体铸件的铸造一般采用设置多个传统冒口的方式,十分麻烦,同时多个冒口的补缩并不及时,容易造成补缩不均匀;本实施例中的内冒口套4与外冒口套3之间形成环形冒口,铸造回转件时,环形补缩腔5内的空间连通,存储的液态金属之间是流通的,浇铸腔内各个区域在有需要的时候均能得到及时准确的补缩,使得回转体铸件各个区域的补缩效果一致且均匀;最后成型的铸件顶部会具有一块圆柱形余料,环形的冒口使的最后成型的铸件顶部具有一个圆环形状的余料,将此圆柱形余料切割去除后得到最终产品,环形的补缩腔5使得最后的余料形状成为空心圆环状,相比之前的实心余料,切割量更少,从而减少了切割成本。

38.如图1~图5所示,进一步,还包括,

39.还包括芯管6,所述芯管6内具有排气通道7,所述芯管6外壁贴设于所述内冒口套4内壁,所述芯管6侧壁具有通气孔8,所述浇铸腔2借助所述通气孔8与所述排气通道7连通。

40.本实施例中,芯管6插在内冒口套4里,芯管6外壁与内冒口套4内壁紧密贴合,芯管6轴线方向具有排气通道7,芯管6底部的侧壁上具有若干通气孔8,浇铸腔借助通气孔8与排气通道7连通,浇铸过程中,浇铸腔内的气体经通气孔8进入排气通道7,最终全部排出浇铸腔,保证浇铸过程的正常进行,防止铸件出现缩孔现象;将传统冒口改为了环形冒口,巧妙地将芯管6设置于内冒口套4中,将传统的浇铸腔下方排气改为了浇铸腔上方排气,避免了因为下排气控制不好造成的跑火现象,从而提高了出品率。

41.如图1~图5所示,进一步,还包括,

42.还包括定位柱9,所述定位柱9设于所述模具体1上,所述定位柱9穿过所述排气通道7且与所述芯管6内壁接触。

43.本实施例中,定位柱9设于模具体1底部,定位柱9设有两个,两个定位柱9穿过排气通道7,为芯管6提供方向向左右两侧的支撑力,因为芯管6与内冒口套4接触,液态金属的高温传递到芯管6上,如果出现芯管6被高温损坏造成断裂情况的话,定位柱9将断裂的芯管6撑住,防止漂芯,让芯管6依然能正常进行排气工作,保证浇铸工作的正常进行。

44.如图1~图5所示,进一步,还包括,

45.还包括浇铸管道10,所述浇铸管道10一端与液态金属存储装置连通,另一端与所述浇铸腔2连通,所述浇铸管道10与所述浇铸腔2的连通口有四个且位于所述浇铸腔2底部。

46.本实施例中,浇铸管道位于模具体1下方,浇铸管道一端与液态金属的存储装置连通,保证液态金属的正常供应,另一端与浇铸腔连通,浇铸管道与浇铸腔的连通口有四个,矩形阵列排布在浇铸腔底部,由下至上进行浇铸,矩形阵列的四个连通口使得液态金属浇铸速度更快,四个连通口同时流动液态金属,使得回转体铸件的浇铸更加均匀,出品率更高。

47.如图1~图5所示,进一步,还包括,

48.所述外冒口套3的壁厚是所述内冒口套4的壁厚的1-3倍。

49.本实施例中,外冒口套3的壁厚是内冒口套4的壁厚的1-3倍,提高了环形的补缩腔5的承载强度,外冒口套3强度高于内冒口套4强度,当发生内冒口套4破裂的情况时,液态金属不会向外流动,降低危险性。

50.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。