1.本发明属于余热回收利用领域,尤其涉及一种用于稳定余热锅炉入口烟气参数的烟气储热系统。

背景技术:

2.节能减排是我国经济和社会发展的一项长远战略方针,也是一项极为紧迫的任务。回收余热降低能耗对我国实现节能减排、环保发展战略具有重要的现实意义,储热技术也因此具有极强的竞争力和巨大的应用前景。

3.现有的烟气余热利用系统中,前端热源的变化对余热锅炉的效率影响较大,储放热温差会在放热阶段降低锅炉入口烟气温度,致使锅炉的热效率及蒸汽温度降低,同时烟气热量利用不充分,当需用热量和供热量不匹配时,系统调节能力差,经济性低。

技术实现要素:

4.本发明的目的是提供一种用于稳定余热锅炉入口烟气参数的烟气储热系统,以解决前端热源的变化对余热锅炉的效率影响较大,储放热温差会在放热阶段降低锅炉入口烟气温度,致使锅炉的热效率及蒸汽温度降低,同时烟气热量利用不充分的问题。

5.本发明采用以下技术方案:一种用于稳定余热锅炉入口烟气参数的烟气储热系统,包括电加热器、储热装置、余热锅炉,

6.在峰电时段内储热装置进行放热时:

7.余热锅炉的烟气入口通过采集管道与生产设备的高温烟气出口连通,余热锅炉的排烟出口依次通过排放管道、放热管道与储热装置的相连通,储热装置通过加热管道与采集管道相连通,

8.储热装置用于对进入其内的烟气进行加热,并将加热后的烟气输送至余热锅炉内,稳定进入余热锅炉内的烟气的温度,提高余热锅炉的热效率;

9.在谷电时段内储热装置进行吸热时:

10.电加热器的入口通过管道与采集管道连通,电加热器的出口与储热装置的入口相连通,储热装置的出口通过加气管道与余热锅炉连通,

11.电加热器用于对进入其内的高温烟气进行加热,储热装置用于吸收进入其内的高温烟气的热量,该通路用于稳定进入余热锅炉内的烟气气量,提高余热锅炉的产能。

12.进一步地,余热锅炉通过排放管道与外界相连通,储热装置的出口还通过检修管道与排放管道相连通,储热装置还用于余热锅炉检修时进行储热。

13.进一步地,余热锅炉与生产设备的高温烟气出口连通的采集管道上设置有第一烟道闸阀;

14.储热装置的出口与余热锅炉入口连通的加气管道上设置有第三烟道闸阀;

15.余热锅炉与外界相连通的排放管道上设置有第五烟道闸阀;

16.电加热器的入口与采集管道连通的管道上设置有第六烟道闸阀;

17.其中,在第一烟道闸阀、第三烟道闸阀、第五烟道闸阀、第六烟道闸阀均关闭的情况下,利用储热装置对余热锅炉进行供热,然后对生产设备进行检修时;

18.第五烟道闸阀还用于调节进入储热装置内的烟气流量。

19.进一步地,

20.储热装置与采集管道相连通的加热管道上安装有第二烟道闸阀,

21.第二烟道闸阀用于调节储热装置吸收的热量输送至采集管道的烟气量,进而调节对余热锅炉进行供热的烟气量。

22.进一步地,

23.排放管道上还设置有第四烟道闸阀,第四烟道闸阀位于第五烟道闸阀与余热锅炉之间;

24.储热装置与排放管道相连通的检修管道上安装有第七烟道闸阀,检修管道与排放管道的连通点位于第五烟道闸阀与第四烟道闸阀之间,

25.第七烟道闸阀用于调节储热装置排放至排放管道的烟气量。

26.进一步地,放热管道上安装第一电动调节阀,放热管道与排放管道的连通点位于第五烟道闸阀之前、且检修管道与排放管道的连通点之后,

27.第一电动调节阀用于调节进入储热装置内的烟气流量。

28.进一步地,采集管道上设置有第二电动调节阀;第二电动调节阀用于调节进入余热锅炉内的烟气流量。

29.进一步地,在采集管道靠近余热锅炉的管路上还安装有温度传感器,温度传感器用于检测进入余热锅炉的温度,并联动电加热器、第一电动调节阀、第二电动调节阀。

30.本发明的有益效果是:本发明可以稳定余热锅炉入口烟气温度,提高锅炉热效率,延长锅炉使用寿命,经济性高;还可以稳定余热锅炉入口烟气量,提高余热锅炉产能;减少余热锅炉降负荷及停炉时长;利用谷电储热,运行成本低;用于储热的烟气容量可调节范围很大,适用性强;提高了储热装置放热时的烟气温度,系统产能提高;回收排放的低温烟气,节能降耗;在余热锅炉发生故障时,减少整个系统的停机时间;电加热器联锁,系统安全可靠。

附图说明

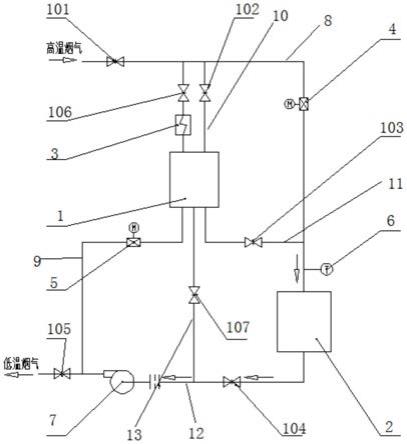

31.图1为本发明的结构示意图。

32.其中:1、储热装置;2、余热锅炉;3、电加热器;4、第二电动调节阀;5、第一电动调节阀;6、温度传感器;7、循环风机;8、采集管道;9、放热管道;10、加热管道;11、加气管道;12、排放管道;13、检修管道;101、第一烟道闸阀;102、第二烟道闸阀;103、第三烟道闸阀;104、第四烟道闸阀;105、第五烟道闸阀;106、第六烟道闸阀;107、第七烟道闸阀。

具体实施方式

33.下面结合附图和具体实施方式对本发明进行详细说明。

34.本发明公开了一种用于稳定余热锅炉入口烟气参数的烟气储热系统,如图1所示,包括电加热器3、储热装置1、余热锅炉2。

35.在峰电时段内储热装置1进行放热时:余热锅炉2的烟气入口通过采集管道8与生

产设备的高温烟气出口连通,余热锅炉2的排烟出口依次通过排放管道12、放热管道9与储热装置1的相连通,储热装置1通过加热管道10与采集管道8相连通,储热装置1用于对进入其内的烟气进行加热,并将加热后的烟气输送至余热锅炉2内,稳定进入余热锅炉2内的烟气的温度,提高余热锅炉2的热效率。

36.在谷电时段内储热装置1进行吸热时:电加热器3的入口通过管道与采集管道8连通,电加热器3的出口与储热装置1的入口相连通,储热装置1的出口通过加气管道11与余热锅炉2连通,电加热器3用于对进入其内的高温烟气进行加热,储热装置1用于吸收进入其内的高温烟气的热量,该通路用于稳定进入余热锅炉2内的烟气气量,提高余热锅炉2的产能。

37.余热锅炉2通过排放管道12与外界相连通,储热装置1的出口还通过检修管道13与排放管道12相连通,储热装置1还用于余热锅炉2检修时进行储热。

38.余热锅炉2与生产设备的高温烟气出口连通的采集管道8上设置有第一烟道闸阀101;储热装置1的出口与余热锅炉2入口连通的加气管道11上设置有第三烟道闸阀103;余热锅炉2与外界相连通的排放管道12上设置有第五烟道闸阀105;电加热器3的入口与采集管道8连通的管道上设置有第六烟道闸阀106;其中,在第一烟道闸阀101、第三烟道闸阀103、第五烟道闸阀105、第六烟道闸阀106均关闭的情况下,利用储热装置1对余热锅炉2进行供热,然后对生产设备进行检修时;第五烟道闸阀105还用于调节进入储热装置1内的烟气流量。

39.储热装置1与采集管道8相连通的加热管道10上安装有第二烟道闸阀102,第二烟道闸阀102用于调节储热装置1吸收的热量输送至采集管道8的烟气量,进而调节对余热锅炉2进行供热的烟气量。

40.排放管道12上还设置有第四烟道闸阀104,第四烟道闸阀104位于第五烟道闸阀105与余热锅炉2之间;储热装置1与排放管道12相连通的检修管道13上安装有第七烟道闸阀107,检修管道13与排放管道12的连通点位于第五烟道闸阀105与第四烟道闸阀104之间,第七烟道闸阀107用于调节储热装置1排放至排放管道12的烟气量。

41.放热管道9上安装第一电动调节阀5,放热管道9与排放管道12的连通点位于第五烟道闸阀105之前、且检修管道13与排放管道12的连通点之后,第一电动调节阀5用于调节进入储热装置1内的烟气流量。采集管道8上设置有第二电动调节阀4;第二电动调节阀4用于调节进入余热锅炉2内的烟气流量。

42.在采集管道8靠近余热锅炉2的管路上还安装有温度传感器6,温度传感器6用于检测进入余热锅炉2的温度,并联动电加热器3、第一电动调节阀5、第二电动调节阀4。

43.在余热锅炉2与生产设备的高温烟气出口连通的采集管道8上设置有第一烟道闸阀101,在余热锅炉2与外界相连通的排放管道12上设置第五烟道闸阀105,第一烟道闸阀101为高温烟气入口阀,前端为热烟气生产系统;第五烟道闸阀105为低温烟气出口阀,后端接低温烟气使用或排放系统。

44.由于换热是在烟气与储热装置1的材料的温差状态下进行的,所以储热装置1放热后烟气温度<储热装置1的温度<充热时的高温烟气温度,并且储热装置1在充热后因为保温的原因会产生温降,因此使用电加热器3来提高烟温,消除温差及温降影响。电加热器3为可调型加热器,可根据电加热器3出口温度自动调节加热功率,并且电加热器3自带安全保护,当没有烟气流通时,电加热器3无法开启。

45.实施例1

46.联锁一:电加热器3与温度传感器6联锁,温度传感器6读数过高时,电加热器3自动降低负荷,降低烟气加热温度。

47.联锁二:第二电动调节阀4与温度传感器6联锁,提前设定余热锅炉2的上限工作温度与下限工作温度,当温度传感器6读数>上限工作温度时,第二电动调节阀4开度降低,增大进入储热装置1的高温烟气量,使得储热装置1进行储热,避免造成热浪费;当温度传感器6读数≤下限工作温度时,第二电动调节阀4开度增大,减少进入储热装置1的高温烟气量,使得大量高温烟气进入余热锅炉2内。

48.联锁三:第一电动调节阀5与温度传感器6联锁,当温度传感器6读数>上限工作温度时,第一电动调节阀5开度降低,使得进入储热装置1内的低温烟气减少;当温度传感器6读数≤下限工作温度时,第一电动调节阀5开度增大,使得进入储热装置1内的低温烟气增多。

49.模式一:在储热装置1充满后保温状态下

50.开启状态:第一烟道闸阀101、第四烟道闸阀104、第五烟道闸阀105。

51.关闭状态:第二烟道闸阀102、第三烟道闸阀103、第六烟道闸阀106。

52.烟气流向:高温烟气与余热锅炉2换热后,通过循环风机7直接排出。

53.模式二:在谷电时段储热装置1正常充热运行

54.开启状态:第一烟道闸阀101、第三烟道闸阀103、第四烟道闸阀104、第五烟道闸阀105、第六烟道闸阀106。

55.关闭状态:第二烟道闸阀102、第七烟道闸阀107。

56.烟气流向:高温烟气从入口分为两路进入:一路烟气经过第六烟道闸阀106后,通过电加热器3升温,然后再与储热装置1换热,之后流过第三烟道闸阀103;另一路烟气流过第二电动调节阀4旁路,两路烟气在余热锅炉2入口处汇合,然后依次经过余热锅炉2、第四烟道闸阀104、循环风机7后排出。

57.储热装置1充热过程中,可以通过调整第二电动调节阀4的开度,来调整进入储热装置1的烟气量,当储热装置1旁路的烟气经过电加热器3的升温后,进入储热装置1换热,然后再与通过第二电动调节阀4的烟气汇合,然后依次通过余热锅炉2、第四烟道闸阀104、循环风机7、第五烟道闸阀105后排出。如果温度传感器6读数>锅炉上限工作温度,则联锁一或联锁二动作——电加热器3降低负荷或第二电动调节阀4调大开度,通过降低加热温度或减少加热的烟气量来降低汇合后的烟气温度,直至汇合烟气温度不超过锅炉上限工作温度。在此模式下,储热装置1充热截止时的温度大于生产设备的高温烟气温度,直至放热运行启动时,储热装置1温度仍不低于生产设备的高温烟气的温度。

58.模式三:在峰电或平电时段储热装置1正常放热运行

59.开启状态:第一烟道闸阀101、第二烟道闸阀102、第四烟道闸阀104、第五烟道闸阀105。

60.关闭状态:第三烟道闸阀103、第六烟道闸阀106、第七烟道闸阀107。

61.烟气流向:运行时,循环风机7出口的低温烟气经过第一电动调节阀5进入储热装置1中换热后,流过第二烟道闸阀102,与系统高温烟气汇合,然后依次经过第二电动调节阀4、余热锅炉2、循环风机7,部分低温烟气再重复上述过程,另一部分烟气直接排出。

62.在放热初期,因为储热装置1的储热温度大于高温烟气温度,如果温度传感器6读数大于余热锅炉2的上限工作温度设定值,则联锁三动作——第一电动调节阀5开度调小,通过减少通过储热装置1的换热烟气量降低混合后的烟气温度,直至温度传感器6读数不超过锅炉上限工作温度。

63.在放热末期,储热装置1的储热温度小于高温烟气温度,如果温度传感器6读数小于余热锅炉2的下限工作温度设定值,则联锁三动作——第一电动调节阀5开度调大,通过增加通过储热装置1的换热烟气量提高混合后的烟气温度,直至温度传感器6读数不低于锅炉下限工作温度。

64.模式四:余热锅炉2故障下时的运行

65.开启状态:第一烟道闸阀101、第五烟道闸阀105、第六烟道闸阀106、第七烟道闸阀107。

66.关闭状态:第三烟道闸阀103、第四烟道闸阀104。

67.烟气流向:运行时,高温烟气依次通过第一烟道闸阀101、第六烟道闸阀106、储热装置1、第七烟道闸阀107、第五烟道闸阀105后排出,直至余热锅炉2故障解除或储热装置1充热至满负荷时,结束此运行模式。在余热锅炉2发生故障时,为了节约热量而不停止高温烟气系统运行,以及减少锅炉启动时系统升温时间和操作过程的运行模式。

68.模式五:高温烟气系统故障时的运行

69.开启状态:第二烟道闸阀102、第四烟道闸阀104。

70.关闭状态:第一烟道闸阀101、第三烟道闸阀103、第五烟道闸阀105、第六烟道闸阀106、第七烟道闸阀107。

71.烟气流向:运行时,烟气在循环风机7的推动下,依次通过第一电动调节阀5、储热装置1、第二烟道闸阀102、第二电动调节阀4、余热锅炉2、第四烟道闸阀104后再进入循环风机7重复上述循环动作,直至高温烟气系统恢复正常或储热装置1的储热量不足时,结束此运行模式。此模式是在高温烟气系统发生故障时,为了保证余热锅炉2能继续生产工作,避免锅炉停运带来直接经济损失,以及减少在系统故障检修后,锅炉启动升温时间和操作过程的运行模式。

72.模式六:高温烟气量不足时的运行

73.开启状态:第一烟道闸阀101、第二烟道闸阀102、第五烟道闸阀105、第四烟道闸阀104。

74.关闭状态:第三烟道闸阀103、第六烟道闸阀106、第七烟道闸阀107。

75.烟气流向:运行时,部分烟气在循环风机7的推动下,依次通过第一电动调节阀5、储热装置1、第二烟道闸阀102后与高温烟气汇合后再经过第二电动调节阀4、余热锅炉2、第四烟道闸阀104进入循环风机7,然后部分烟气重复上述循环,部分烟气排出。此模式是在高温烟气量过低,不能满足余热锅炉2正常工作需求时的运行模式。

76.模式七:高温烟气温度超过锅炉上限工作温度时的运行

77.开启状态:第一烟道闸阀101、第二烟道闸阀102、第五烟道闸阀105、第四烟道闸阀104、第三烟道闸阀103。

78.关闭状态:第六烟道闸阀106、第七烟道闸阀107。

79.烟气流向:运行时,高温烟气从依次经过第一烟道闸阀101、第二烟道闸阀102后,

与储热装置1换热,之后经过第三烟道闸阀103与高温烟气混合,然后再经过余热锅炉2、第四烟道闸阀104、循环风机7后排出。此模式是在高温烟气温度超过余热锅炉2的上限工作温度时的运行模式,此模式运行时,联锁二动作——温度传感器6读数大于锅炉上限工作温度,第二电动调节阀4开度降低。直至温度传感器6读数超过锅炉上限工作温度,本运行模式停止,系统关闭,或系统入口高温烟气温度低于锅炉上限安全温度,本运行模式停止,系统恢复正常运行。

80.模式八:高温烟气温度低于锅炉下限工作温度时的运行

81.开启状态:第一烟道闸阀101、第二烟道闸阀102、第五烟道闸阀105、第四烟道闸阀104。

82.关闭状态:第三烟道闸阀103、第六烟道闸阀106、第七烟道闸阀107。

83.烟气流向:运行时,循环风机7出口的烟气经过第一电动调节阀5进入储热装置1中换热后,流过第二烟道闸阀102,与系统高温烟气汇合,然后依次经过第二电动调节阀4、余热锅炉2、循环风机7,部分烟气再重复上述过程,另一部分烟气直接排出。运行时,如果温度传感器6读数小于余热锅炉2的下限工作温度设定值,则联锁三动作——第一电动调节阀5开度调大,通过增大通过储热装置1的换热烟气量提升混合后的烟气温度,直至温度传感器6读数不低过锅炉下限工作温度。在此过程中可根据实际需求开启电加热器3和第六烟道闸阀106,关闭第二烟道闸阀102,用以提高余热锅炉2入口烟气温度,提高锅炉工作效率及工作产出。此模式是在储热装置1温度高于余热锅炉2的下限工作温度,且高温烟气温度低于余热锅炉2的下限工作温度时的运行模式。

84.模式九:非谷电时段的充热运行

85.开启状态:第一烟道闸阀101、第二烟道闸阀102、第五烟道闸阀105、第四烟道闸阀104、第三烟道闸阀103。

86.关闭状态:第六烟道闸阀106、第七烟道闸阀107。

87.烟气流向:运行时,高温烟气从入口分为两路进入:一路烟气经过第二烟道闸阀102后,与储热装置1换热,之后流过第三烟道闸阀103;另一路烟气走第二电动调节阀4旁路。两路烟气在余热锅炉2入口处汇合,然后依次经过余热锅炉2、第四烟道闸阀104、循环风机7后排出。通过第二电动调节阀4开度来调节进入储热装置1的烟气量。此过程可在不影响锅炉正常运行时的任何时段操作,因此充热烟气量可任意调节。此模式是在平电或峰电时段,不开启加热器状态下进行的充热运行模式。

88.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。