1.本发明涉及预埋管安装技术领域,尤其涉及一种大型动力设备基础预埋管预埋装置及方法。

背景技术:

2.高炉鼓风机站厂房内bprt、av63两设备基础为框架结构(柱截面尺寸为1000mm

×

1000mm;最大梁截面为2000mm

×

1200mm;顶标高为7.800m;混凝土标号为c30;灌浆料标号为c40),属于大型动力设备基础,针对大型动力设备安装的特殊性,对预埋套管安装精度要求相当高。

3.浇筑砼墙或顶板的时候把管子(比如镀锌管)先与钢筋固定好,在进行浇筑,称为预埋管,有用于走电线的,有用于给水的,预埋管就位安装必须用刚度、强度均可靠的整体固定架,来保证其精度要求,基础框架梁柱截面尺寸较大,顶板厚度尺寸大,要求梁板柱砼一次整体浇注,必须采取稳定可靠的模板及支撑体系,来保证砼浇筑质量。

4.为此,我们提出一种大型动力设备基础预埋管预埋装置及方法。

技术实现要素:

5.本发明主要是解决上述现有技术所存在的技术问题,提供一种大型动力设备基础预埋管预埋装置及方法。

6.为了实现上述目的,本发明采用了如下技术方案,一种大型动力设备基础预埋管预埋装置,包括模板主体,所述模板主体由组合式钢模板和木模板组成,所述模板主体总共有两组,两组所述模板主体之间设置有支撑机构,支撑机构包括固定架,所述固定架上设置有预埋管,预埋管的外壁面下侧与剪刀撑紧密贴合。

7.作为优选,多组所述组合式钢模板和木模板相互拼接组成模板主体。

8.作为优选,所述固定架为.槽钢焊接独立呈整体,所述固定架的上方设置有剪刀撑。

9.作为优选,所述预埋管的两端均可拆卸固定安装有预埋管塞头,所述预埋管塞头的外圆处与预埋管的内壁面紧密贴合,所述预埋管塞头的外壁面固定安装有拉手。

10.一种大型动力设备基础预埋管预埋的方法,包括以下步骤:

11.第一步:准备模板;

12.第二步:模板拼装与模板支撑体系;

13.第三步:预埋管固定架制做;

14.第四步:预埋预埋管和钢筋安装;

15.第五步:预埋预埋管的顶部复测;

16.第六步:浇筑混凝土;

17.第七步:养护期。

18.作为优选,所述第一步和第二步,将模板转运到指定位置并对模板进行检测,模板

支承底部要找平,根据工作面的尺寸、位置,要选配好模板型号,满刷隔离剂进行模板拼装,模板平直、光洁、拼缝严密,框架柱模加固采用双井字φ48

×

3.5钢管和m14对拉栓。

19.作为优选,所述第三步,采用12.6槽钢焊接独立整体的预埋管固定架,固定架在地面上整体拼装,然后用吊车整体安装就位,通过大样图确定固定架立杆位置,防止与钢筋、埋件、梁板侧模、预留孔等发生碰撞,影响施工,立杆点焊在底模上,以风机、电机中心线作为主控轴线,采用精密全站仪将定位点,引测到固定架上,标高用水平仪引到固定架上,根据轴线和标高,安装预埋管,严格控制中心位置和垂直度。

20.作为优选,所述第四步和第五步,放置预埋管,在钢筋和模板安装完毕后,项目技术负责人和测量人员再一次对预埋预埋管的顶部进行逐一复测。

21.作为优选,所述第六步和第七步,对第三步中制做的预埋管固定架进行自检和专检,最后经设备安装设计、监理、总承包方、业主等终验合格后浇筑砼,浇筑前应将模板内的垃圾、泥土,钢筋上的油污等杂物清除干净,并检查钢筋的水泥砂浆垫块、塑料垫块是否垫好,混凝土入模时,混凝土不得集中倾倒冲击模板或钢筋骨架,当浇筑高度大于2米时,应采用串筒,溜管下料,出料管口至浇筑层的倾落自由高度不得大于1.5米,浇筑混凝土时应经常观察模板、钢筋、预留孔洞、预埋件和插筋等有无移动、变形或堵塞情况,发现问题应立即停止浇灌,并应在已浇筑的混凝土凝结前修正完好,浇筑混凝土时,要保证在浇筑时不能摇动预埋管,避免预埋管发生移位,应派专人负责看守配合,及时恢复移位的预埋管,浇筑混凝土时,振动棒要快插慢拨,应尽量避免接触预埋刚预埋管,浇筑完后在混凝土表面进行二次压抹及三次抹压后,及时进行覆盖养,待混凝土终凝后,先洒水充分润湿后,用塑料薄膜进行密封覆盖,并经常检查塑料薄膜表面。

22.有益效果:

23.本发明提供了一种大型动力设备基础预埋管预埋装置及方法,具备以下有益效果:

24.1、该一种大型动力设备基础预埋管预埋装置及方法,将模板转运到指定位置并对模板进行检测,模板支承底部要找平,根据工作面的尺寸、位置,要选配好模板型号,满刷隔离剂进行模板拼装,顶板底模采用钢模,框架柱模加固采用双井字φ48

×

3.5钢管和m14对拉栓,梁底设两道剪刀撑,采用12.6槽钢焊接独立整体的预埋管固定架,整体固定架水平方向与模板支撑体系相分,使整体固定架水平方向与模板支撑体系是相对独立的,这样能避免或减少通浇筑过程中支撑体系移动造成的影响,达到了提高预埋管安装位置精准度的效果。

25.2、该一种大型动力设备基础预埋管预埋装置及方法,通过大样图确定固定架立杆位置,防止与钢筋、埋件、梁板侧模、预留孔等发生碰撞,影响施工,立杆点焊在底模上,以风机、电机中心线作为主控轴线,采用精密全站仪将定位点,引测到固定架上,标高用水平仪引到固定架上,根据轴线和标高,安装预埋管,严格控制中心位置和垂直度,达到了方便精准控制安装预埋管的效果。

26.3、该一种大型动力设备基础预埋管预埋装置及方法,浇筑混凝土前将模板内的垃圾、泥土,钢筋上的油污等杂物清除干净,并检查钢筋的水泥砂浆垫块、塑料垫块是否垫好,如使用木模板时应浇水使模板湿润,柱子模板的扫除口应在清除杂物及积水后再封闭,泵送混凝土时必须保证混凝土泵连续工作,混凝土入模时,混凝土不得集中倾倒冲击模板或

钢筋骨架,当浇筑高度大于2米时,应采用串筒,溜管下料,出料管口至浇筑层的倾落自由高度不得大于1.5米,浇筑混凝土时应经常观察模板、钢筋、预留孔洞、预埋件和插筋等有无移动、变形或堵塞情况,发现问题应立即停止浇灌,并应在已浇筑的混凝土凝结前修正完好,达到了保证混凝土浇灌品质,避免预埋管发生移位。

27.4、该一种大型动力设备基础预埋管预埋装置及方法,浇筑混凝土时,振动棒要快插慢拨,应尽量避免接触预埋刚预埋管,振捣器插点呈梅花形均匀排列,采用行列式的次序移动,移动位置的距离应不大于40cm,保证不漏振,不过振,达到了混凝土密实浇筑的效果。

28.5、该一种大型动力设备基础预埋管预埋装置及方法,通过拉手拉动带动预埋管塞头安装在预埋管上或从预埋管上拆除,通过设置的预埋管塞头,达到了防止混凝土浇筑时混凝土进入预埋管的内部的效果。

附图说明

29.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图做简单的介绍。显而易见的,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其他的实施附图。

30.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

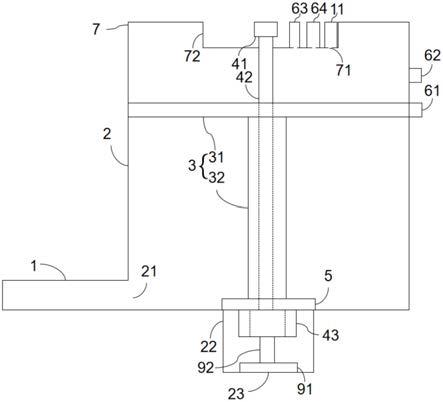

31.图1为本发明模板主体与预埋管位置结构示意图;

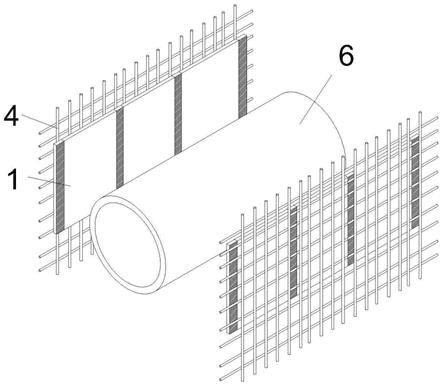

32.图2为本发明支撑机构系与预埋管平面结构示意图;

33.图3为本发明模板主体立体结构示意图;

34.图4为本发明剪刀撑与预埋管立体结构示意图。

35.图例说明:

36.1、模板主体;2、组合式钢模板;3、木模板;4、架管;5、固定架;6、预埋管;7、预埋管塞头;8、拉手;9、剪刀撑。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例:一种大型动力设备基础预埋管预埋装置及方法,如图1-图4所示,包括模板主体1,模板主体1由组合式钢模板2和木模板3组成,多组组合式钢模板2和木模板3相互拼接组成模板主体1,模板主体1在拼装前讲组合式钢模板2和木模板3上均刷满隔离剂,拼接模板主体1时不使用十字缝拼接,支柱和斜撑下的支承面应平整垫实,有足够的受压面积,支承件应着力于外钢楞,u型卡装插牢固,板缝间隙中嵌入海绵条,防止后期浇筑时跑浆,模板主体1总共有两组,将两组模板主体1固定安装在指定位置处,两组模板主体1之间

设置有支撑机构,支撑机构包括固定架5,固定架5为12.6槽钢焊接独立呈整体,12.6槽钢是截面为凹槽形的长条状钢材,槽钢为碳素结构钢,是复杂断面的型钢钢材,其断面形状为槽形,12.6槽钢在使用中要求其具有较好的焊接、铆接性能及综合机械性能,生产槽钢的原料钢坯为含碳量不超过0.25%的碳结钢或低合金钢钢坯,固定架5的上方设置有剪刀撑9,剪刀撑9搭接部位不少于一米,并应采用旋转扣件固定,相交于固定架5上的立杆上,至中心节点距离不大于一百五十米,固定架5上设置有预埋管6,预埋管6的外壁面下侧与剪刀撑9紧密贴合,通过用铁丝将预埋管6绑扎好,用铁钉将铁丝钉在模板主体1上,将预埋管6紧紧的固定在模板主体1上,从而将预埋管6放置在指定预留位置处,预埋管6的两端均可拆卸固定安装有预埋管塞头7,预埋管塞头7的外圆处与预埋管6的内壁面紧密贴合,预埋管塞头7的外壁面固定安装有拉手8,通过拉手8拉动带动预埋管塞头7安装在预埋管6上或从预埋管6上拆除,通过设置的预埋管塞头7,防止混凝土浇筑时混凝土进入预埋管6的内部,当在指定位置安装好模板主体1、固定架5、预埋管6时,将两组预埋管塞头7分别安装在预埋管6的两端端口内部,这时通过外部浇灌机构将混凝土浇灌到两组模板主体1之间并等待混凝土凝固。

39.一种大型动力设备基础预埋管预埋装置安装方法,包括以下步骤:

40.第一步:准备模板;模板采用组合式钢模板,局部配制木模板,加固采用钢架管,将模板转运到指定位置并对模板进行检测,模板必须平整、光洁、不弯曲不扭曲,架管直,扣件无开裂,无脱丝,支模前检查中心线及模板内边线,以及测量标高基准。

41.第二步:模板拼装与模板支撑体系;模板支承底部要找平,根据工作面的尺寸、位置,要选配好模板型号,满刷隔离剂进行模板拼装,模板在拼装过程中不允许出现十字缝拼接,支柱和斜撑下的支承面应平整垫实,有足够的受压面积,支承件应着力于外钢楞,u型卡要装插牢固,板缝嵌海绵条,防止浇灌时跑浆,顶板底模采用钢模,模板必须平直、光洁、拼缝严密,框架柱模加固采用双井字φ48

×

3.5钢管和m14对拉栓。

42.第三步:预埋管固定架制做;采用12.6槽钢焊接独立整体的预埋管固定架,整体固定架水平方向与模板支撑体系相分离,是相对独立的,这样能避免或减少通浇筑过程中支撑体系移动造成的影响,固定架在地面上整体拼装,然后用吊车整体安装就位,通过大样图确定固定架立杆位置,防止与钢筋、埋件、梁板侧模、预留孔等发生碰撞,影响施工,立杆点焊在底模上,以风机、电机中心线作为主控轴线,采用精密全站仪将定位点,引测到固定架上,标高用水平仪引到固定架上,根据轴线和标高,安装预埋管,严格控制中心位置和垂直度。

43.第四步:预埋预埋管和钢筋安装;预埋预埋管长度一定要比顶板厚度长50mm,避免混凝土浇筑时,混凝土倾入预埋管内部,造成堵塞,在预埋预埋管安装完毕后,钢筋安装过程中,应尽量避免撞击钢筋,对主要构件承重模板必须事先进行模板支撑的受力计算:如确定支撑立杆的间距、水平拉杆的间距、模板侧压力的计算,确定抵抗侧压力杆件或螺栓的数量和断面的大小,只有通过确切的计算,才能达到模板质量标准中保证项目内要求的强度、刚度和稳定性的要求。

44.第五步:预埋预埋管的顶部复测;在钢筋和模板安装完毕后,项目技术负责人和测量人员再一次对预埋预埋管的顶部进行逐一复测,如有偏移立即恢复。

45.第六步:浇筑混凝土;对第三步中制做的预埋管固定架进行自检和专检,最后经设

备安装设计、监理、总承包方、业主等终验合格后浇筑砼,浇筑前应将模板内的垃圾、泥土,钢筋上的油污等杂物清除干净,并检查钢筋的水泥砂浆垫块、塑料垫块是否垫好,如使用木模板时应浇水使模板湿润,柱子模板的扫除口应在清除杂物及积水后再封闭,泵送混凝土时必须保证混凝土泵连续工作,如发生设备故障,停歇时间超过45分钟或混凝土出现离析现象,应立即用压力水或其他方法冲洗管内残留的混凝土,混凝土入模时,混凝土不得集中倾倒冲击模板或钢筋骨架,当浇筑高度大于2米时,应采用串筒,溜管下料,出料管口至浇筑层的倾落自由高度不得大于1.5米,浇筑混凝土时应经常观察模板、钢筋、预留孔洞、预埋件和插筋等有无移动、变形或堵塞情况,发现问题应立即停止浇灌,并应在已浇筑的混凝土凝结前修正完好,浇筑混凝土时,要保证在浇筑时不能摇动预埋管,避免预埋管发生移位,应派专人负责看守配合,及时恢复移位的预埋管,浇筑混凝土时,振动棒要快插慢拨,应尽量避免接触预埋刚预埋管,振捣器插点呈梅花形均匀排列,采用行列式的次序移动,移动位置的距离应不大于40cm,保证不漏振,不过振。

46.第七步:养护期;混凝土表面进行二次压抹及三次抹压后,及时进行覆盖养,待混凝土终凝后,先洒水充分润湿后,用塑料薄膜进行密封覆盖,并经常检查塑料薄膜表面,薄膜表面无水珠时,应再洒水,浇水次数应保持混凝土有足够的湿润状态,养护期一般不少于7昼夜。

47.本发明的工作原理:将模板转运到指定位置并对模板进行检测,模板支承底部要找平,根据工作面的尺寸、位置,要选配好模板型号,满刷隔离剂进行模板拼装,顶板底模采用钢模,框架柱模加固采用双井字φ48

×

3.5钢管和m14对拉栓,梁底设两道剪刀撑,采用12.6槽钢焊接独立整体的预埋管固定架,整体固定架水平方向与模板支撑体系相分,通过大样图确定固定架立杆位置,防止与钢筋、埋件、梁板侧模、预留孔等发生碰撞,影响施工,立杆点焊在底模上,以风机、电机中心线作为主控轴线,采用精密全站仪将定位点,引测到固定架上,标高用水平仪引到固定架上,根据轴线和标高,安装预埋管,严格控制中心位置和垂直度,通过用铁丝将预埋管6绑扎好,用铁钉将铁丝钉在模板主体1上,将预埋管6紧紧的固定在模板主体1上,从而将预埋管6放置在指定预留位置处,再进行钢筋安装,在钢筋和模板安装完毕后,项目技术负责人和测量人员再一次对预埋预埋管的顶部进行逐一复测,如有偏移立即恢复,将混凝土浇筑入模等待混凝土凝固,在混凝土表面进行二次压抹及三次抹压后,及时进行覆盖养。

48.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。