1.本发明涉及建筑结构及其性能测试技术领域,更具体地,涉及一种筋材骨架及梁构件与性能测试装置及方法。

背景技术:

2.梁构件剪切破坏是一种脆性破坏模式,需要采用构造措施或者设计方法进行避免。从构造上,普通的梁构件一般是采用钢筋与混凝土结合组成的结构,而普通的钢筋与混凝土的抗剪切性能或者抗弯性能还有待加强。

3.现有专利公开了一种新型frp筋和钢筋混合配筋ecc-混凝土复合梁,通过从筋材材料上加以改进,从一定程度上提高了用筋材制成的梁构件的抗弯和抗剪切性能,但是结构上还是采用以前的那种在混凝土中仅仅放置闭合的框型箍筋的方式,并没有体现出利用结构优势对性能的改进。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种筋材骨架,具有轻质、高强、耐腐蚀的属性,作为梁构件的内部支撑结构能够极大程度提高梁构件承载力和耐久性能。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种筋材骨架,包括若干用于承受剪切载荷的网格箍筋、若干用于承受弯曲载荷的纵筋,若干纵筋插入由若干网格箍筋围绕形成的闭合框型间隙内且纵筋外侧与网格箍筋内侧连接,若干网格箍筋沿着纵筋的长度方向依次排列;所述网格箍筋与所述纵筋均为frp碳纤维增强复合材料;在所述纵筋端部的网格箍筋与纵筋倾斜放置,在纵筋中部的网格箍筋与纵筋垂直放置。

7.本发明的frp材料即碳纤维增强复合材料,具有轻质、高强、耐腐蚀的属性,用其制成的筋材骨架,作为梁构件的支撑能够极大程度提高梁构件承载力和耐久性能。frp材料高耐腐蚀,结构稳定,不会和混凝土中氯离子发生反应;frp网格箍筋为柔性材料,作为网格箍筋,其与纵筋接触的弯折角贴合,接触点多,由于网格箍筋纤维束间距小,通常为20~40mm,在相同长度中比钢箍筋具有跟多的接触面,钢箍筋的间距为100~200mm,同时网格箍筋与纵筋材料和力学属性相似,进一步提高二者协同受力性能;进一步地,网格箍筋放置角度与传统箍筋不同,受力纤维方向与梁构件最大主应力方向一致。而且采用frp材料的网格箍筋与纵筋,组成新型构件筋材骨架。frp网格箍筋一体化成型,无需绑扎,相对于传统钢箍筋下料、弯折、定位、绑扎的施工过程,极大的简化了箍筋的安装成本。

8.优选地,所述纵筋至少为四根,分布在由若干网格箍筋围绕形成的闭合框型间隙的内侧四角,每一根纵筋至少有两个面与网格箍筋接触。

9.优选地,所述网格箍筋中包含的纤维束为网格平行纤维束,纤维束在网格箍筋中的数量为4~6束。

10.本发明还提供一种包含筋材骨架的梁构件,包括如上所述的筋材骨架、混凝土,所

述混凝土浇筑在所述筋材骨架上;所述混凝土采用海水、海砂、粉煤灰材料混合制成,其中粉煤灰材料重量占比为30%~50%,形成的混凝土的拓展度≥560mm。

11.本发明的梁构件采用海水、海砂作为建筑材料搅拌混凝土,不会造成筋材腐蚀,同时降低混凝土经济成本。通过增加一级粉煤灰进行混凝土和易性改良,粉煤灰占胶料重量比例为30%~50%,形成自密实混凝土,拓展度≥550mm;采用自密实混凝土是为了提高浇筑过程中混凝土填充密实性及施工效率,frp网格格栅间距较小,普通混凝土浇筑困难较大,而采用上述混凝土则可使浇注变得容易。优选地,本发明的网格箍筋来自cfrp格栅,格栅强度≥1500mpa,格栅单位宽度(1m)纤维横截面积≥500mm2.

12.优选地,所述梁构件端部的网格箍筋外露于所述混凝土,梁构件中部的网格箍筋包覆于混凝土内。

13.本发明还提供一种如上所述的筋材骨架中的网格箍筋与混凝土的粘结滑移试验方法,利用粘结滑移试验装置进行测试,粘结滑移试验装置包括用于放置梁构件的反力架与用于施力的加载设备,所述反力架设置在所述加载设备下方,且加载设备可相对于反力架上下移动,测试具体步骤如下:

14.a1:制作第一试件模板;

15.a2:在第一试件模板内放置网格箍筋,网格箍筋与第一试件模板侧壁之间留有间隙;

16.a3:往第一模板内浇注混凝土;

17.a4:经过养护期间后获得第一试件;

18.a5:将第一试件放置在反力架上,然后通过加载设备向第一试件施力;

19.a6:记录试验参数,并进行计算,获得粘结强度,其中计算公式如下:

[0020][0021]

网格箍筋由纤维束组成;其中σu为粘结强度,pu为荷载极值,n为纤维束数目,ag为纤维束厚度,bg为纤维束宽度,le为锚固长度。

[0022]

优选地,养护期间为28天。

[0023]

本发明还提供一种剪切性能测试装置,包括用于支撑的承台、用于施力的第一作动器、用于与第一作动器配合施力的第二作动器、用于采集荷载和位移的传感装置、作用于梁构件上的且用于获取应力值的松套光纤传感器、作用于梁构件上的且用于进行损伤监测的智能骨料块和智能骨料贴片、控制器,第一作动器与第二作动器相向设置,均设于承台上方,传感装置设于承台上,传感装置、松套光纤传感器、智能骨料块、智能骨料贴片均与控制器电连接。

[0024]

本发明还提供一种frp网格箍筋梁构件的剪切性能测试装置,包括用于进行粘结滑移试验的拉伸试验机、用于进行剪切试验的剪切试验机;所述剪切试验机包括用于支撑的承台、用于施力的第一作动器、用于与第一作动器配合施力的第二作动器、用于采集荷载和位移的传感装置、作用于试件上的且用于获取应力值的松套光纤传感器、作用于试件上的且用于进行损伤监测的pzt压电陶瓷智能骨料块和pzt压电陶瓷智能骨料贴片、控制器,第一作动器与第二作动器相向设置,均设于承台上方,传感装置设于承台上,传感装置、松套光纤传感器、pzt压电陶瓷智能骨料块、pzt压电陶瓷智能骨料贴片均与控制器电连接。

[0025]

本发明还提供一种用如上所述的筋材骨架中的网格箍筋与混凝土组成的试件的剪切性能测试方法,用如上所述的剪切性能测试装置进行试验,具体步骤如下:

[0026]

b1:制作第二试件模板;

[0027]

b2:在第二试件模板内放置网格箍筋,网格箍筋与第二试件模板侧壁贴合;

[0028]

b3:往第二试件模板内浇筑一半混凝土,混凝土抹平之后等待混凝土初凝;

[0029]

b4:在混凝土表面铺一层防水隔层;

[0030]

b5:往第二试件模板内浇筑另一半混凝土;

[0031]

b6:经过养护期间后获得第二试件;

[0032]

b7:将第二试件放置在承台上,并将松套光纤传感器、智能骨料块和智能骨料贴片均与第二试件连接;

[0033]

b8:利用第一作动器与第二作动器配合施力进行剪切试验;

[0034]

b9:记录试验参数,并进行计算,获得网格箍筋剪切强度vg。

[0035]

优选地,防水隔层为油纸;养护期间为28天。

[0036]

优选地,网格箍筋剪切强度vg的计算公式如下:

[0037]vg

=ηυ(σu)5(σ

xgaxs

cos(θ

x

) σ

ygays

cos(θy)),

[0038]

网格格栅由网格箍筋组成,其中vg为网格箍筋的剪切强度,η为混凝土强度调整系数,υ为网格格栅外漏调整系数,σu为粘结强度,σ

xg

为x方向网格格格栅的纤维强度,σ

yg

为y方向网格格格栅的纤维强度,a

xs

为x方向网格格栅的横截面积,a

ys

为y方向网格格栅的横截面积,θ

x

为x方向网格格栅与水平方向的夹角,θy为y方向网格格格栅与水平方向的夹角。

[0039]

本发明还提供一种如上所述的筋材骨架与混凝土组成的试件的剪切性能测试方法,用如上所述的剪切性能测试装置进行试验,具体步骤如下:

[0040]

c1:制作第三试件模板;

[0041]

c2:在第三试件模板内放置筋材骨架,筋材骨架与第三试件模板一端端部的侧壁贴合但与第三试件模板的其余部分留有间隙;

[0042]

c3:往第三试件模板内浇注混凝土;

[0043]

c4:放置凝固后拆模;

[0044]

c5:经过养护期间天后获得第三试件;

[0045]

c6:将第三试件放置在承台上,并将松套光纤传感器、智能骨料块和智能骨料贴片均与第三试件连接;

[0046]

c7:利用第一作动器与第二作动器配合施力进行剪切试验;

[0047]

c8:记录试验参数,并进行计算,获得第三试件的混凝土抗剪强度vcs;

[0048]

c9:计算梁构件的总体剪切强度v,计算公式如下:

[0049]

v=v

cs

vg[0050]

其中v为梁构件的总体剪切强度,vcs为混凝土抗剪强度,vg为网格箍筋的剪切强度。

[0051]

优选地,凝固时长为24小时;养护期间为28天。

[0052]

优选地,进行验算,确定实际工程中是否需要按照计算配置网格箍筋:若v

cs

》0.7f

t

bh0,按照构造标准配网格箍筋,若v

cs

《0.7f

t

bh0,需配的网格箍筋数目n满足以下公式:

[0053][0054]

其中:n为需配的网格箍筋数目,ag为纤维束厚度,bg为纤维束宽度,sg为纤维束间距,v’为梁构件的总体剪切强度目标值,f

t

为混凝土抗拉强度,b为梁宽度,h0为梁有效高度,λ为梁尺寸调整系数,ff为纵筋抗拉强度。

[0055]

本发明还提供一种用如上所述的筋材骨架中的网格箍筋组成的试件的混合试验方法,具体步骤如下:

[0056]

s1:通过粘结滑移试验方法获取粘结强度σu:

[0057]

a1:制作第一试件模板;

[0058]

a2:在第一试件模板内放置网格箍筋,网格箍筋与第一试件模板侧壁之间留有间隙;

[0059]

a3:往第一模板内浇注混凝土;

[0060]

a4:经过养护期间后获得第一试件;

[0061]

a5:将第一试件放置在反力架上,然后通过加载设备向第一试件施力;

[0062]

a6:记录试验参数,并进行计算,获得粘结强度,其中计算公式如下:

[0063][0064]

网格箍筋由纤维束组成;其中σu为粘结强度,pu为荷载极值,n为纤维束数目,ag为纤维束厚度,bg为纤维束宽度,le为锚固长度;

[0065]

s2:通过剪切性能测试方法获取网格箍筋剪切试验参数:

[0066]

b1:制作第二试件模板;

[0067]

b2:在第二试件模板内放置网格箍筋,网格箍筋与第二试件模板侧壁贴合;

[0068]

b3:往第二试件模板内浇筑一半混凝土,混凝土抹平之后等待混凝土初凝;

[0069]

b4:在混凝土表面铺一层防水隔层;

[0070]

b5:往第二试件模板内浇筑另一半混凝土;

[0071]

b6:经过养护期间后获得第二试件;

[0072]

b7:将第二试件放置在承台上,并将松套光纤传感器、智能骨料块和智能骨料贴片均与第二试件连接;

[0073]

b8:利用第一作动器与第二作动器配合施力进行剪切试验;

[0074]

b9:记录试验参数,并进行计算,获得网格箍筋(1)剪切强度vg,具体计算公式如下:

[0075]vg

=ηυ(σu)5(σ

xgaxs

cos(θ

x

) σ

ygays

cos(θy)),

[0076]

网格格栅由网格箍筋组成,其中vg为网格箍筋的剪切强度,η为混凝土强度调整系数,υ为网格格栅外漏调整系数,σu为粘结强度,σ

xg

为x方向网格格格栅的纤维强度,σ

yg

为y方向网格格格栅的纤维强度,a

xs

为x方向网格格栅的横截面积,a

ys

为y方向网格格栅的横截面积,θ

x

为x方向网格格栅与水平方向的夹角,θy为y方向网格格格栅与水平方向的夹角;

[0077]

s3:通过剪切性能测试方法获取梁构件的总体剪切试验参数:

[0078]

c1:制作第三试件模板;

[0079]

c2:在第三试件模板内放置筋材骨架,筋材骨架与第三试件模板一端端部的侧壁贴合但与第三试件模板的其余部分留有间隙;

[0080]

c3:往第三试件模板内浇注混凝土;

[0081]

c4:放置凝固后拆模;

[0082]

c5:经过养护期间后获得第三试件;

[0083]

c6:将第三试件放置在承台上,并将松套光纤传感器、智能骨料块和智能骨料贴片均与第三试件连接;

[0084]

c7:利用第一作动器与第二作动器配合施力进行剪切试验;

[0085]

c8:记录试验参数,并进行计算,获得第三试件的混凝土抗剪强度vcs;

[0086]

c9:计算梁构件的总体剪切强度v,计算公式如下:

[0087]

v=v

cs

vg[0088]

其中v为梁构件的总体剪切强度,vcs为混凝土抗剪强度,vg为网格箍筋的剪切强度;

[0089]

试验完毕。

[0090]

优选地,制作第一试件、第二试件、第三试件时的锚固长度均为8~15cm。

[0091]

优选地,第三试件包括端部网格箍筋裸露的剪切区与其余的支撑区,剪切区的网格箍筋剪跨比为0.5~1;在第三试件剪切区外侧环向粘贴pzt贴片63进行抗剪加固。

[0092]

优选地,第二试件和第三试件的网格格栅表面均粘贴松套光纤传感器,通过激光在光纤中产生的布里渊散射监测网格格栅分布式应变,根据光纤各处应变和长度位置,确定网格格栅各处应变值,进而计算得到网格格栅各处应力值。

[0093]

优选地,在对第二试件和第三试件的剪切试验中均采用pzt压电陶瓷智能骨料进行构件损伤监测:在第二试件及第三试件的下部分别粘贴pzt压电陶瓷智能骨料贴片,以发射完整正弦波,获取损伤指数。

[0094]

本发明分别制作三种结构不同的第一试件、第二试件、第三试件,但制作材料与制作方法是类似的,三种试件的结构区别在于,为了便于在剪切试验时对试件的剪切过程进行更直观地观测,第二试件的网格箍筋是裸露的,第三试件用于观测部分的网格箍筋也是裸露的,第三试件的其余部分和第一试件的网格箍筋均非裸露的;第一试件用于进行粘结滑移试验,获取粘结强度;第二试件用于进行剪切试验,结合粘结强度,研究网格箍筋不同角度对剪切性能的影响,以及网格箍筋不同角度在承受剪切荷载时脱粘机理;第三试件用于进行剪切试验,在同时承受剪切载荷、弯曲载荷基础上对混凝土剪切试验进行研究,结合第二试件的剪切性能,可获取梁构件整体的剪切性能。在第三试件中,网格箍筋主要用于承受剪切载荷,纵筋主要用于承受弯曲载荷,而针对利用网格箍筋与混凝土制成的第二试件进行剪切测试,可以刨除纵筋的影响,获知网格箍筋对梁构件承受剪切载荷时的受力情况;而梁构件需要由网格箍筋与纵筋组成的筋材骨架、混凝土组成,因此,还需要测试梁构件整体的剪切性能;

[0095]

在剪切试验过程中,由于网格箍筋是裸露的,故可以实现梁构件剪切过程直观化记录和分析。利用剪切性能测试装置进行剪切试验时,在试件表面均粘贴松套光纤传感器;具体地,以s型粘贴至网格格栅上多个位置,通过激光在光纤中产生的布里渊散射监测网格格栅分布式应变,根据光纤各处应变和长度位置,确定网格格栅各处应变值,进而计算得到

网格格栅各处应力值,应力值是通过光纤设备解调得到应变,然后乘以弹模得到应力;第二试件剪切试验和第三试件试验均采用dic动态图像全场应变测量方法实时测量试件表面混凝土全场应变,进而通过计算得到观测去混凝土全场应变,根据混凝土全场应变和网格格栅全场应变,可以得到网格格栅脱粘部位的发展过程,以及预测裂缝的发生,进而得到网格箍筋和混凝土剪切变形破坏机理;

[0096]

在进行第二试件和第三试件的剪切试验中均采用智能骨料——pzt压电陶瓷贴片,进行构件损伤监测。在试件下部粘贴pzt贴片发射完整正弦波,发射频率范围为50hz~200khz,施加峰值电压为5v。震动信号在针对第二试件剪切试验中通过frp网格格栅传递,在针对第三试件剪切试验中通过混凝土和网格格栅传递。信号通过大理石封装后的压电陶瓷智能骨料进行接收,然后进行信号分析处理。得到相应的损伤指数,损伤指数对应梁构件损伤过程,进而建立由筋材骨架与混凝土组成的梁构件损伤量化发展过程。

[0097]

与现有技术相比,本发明的有益效果是:

[0098]

(1)通过对第一试件进行粘结滑移试验可获取粘结强度,进而可用于剪切试验中对剪切强度的计算;

[0099]

(2)通过对第二试件进行剪切性能测试,可以获知网格箍筋主要承受剪切载荷时的受力与损伤情况;对由网格箍筋、纵筋、混凝土组成的第三试件进行剪切性能测试,可以获知一般的梁构件在受到剪切载荷及弯曲载荷时的整体受力及损伤情况;

[0100]

(3)采用网格箍筋外露式试件进行剪切试验,可以便于试验过程观测网格箍筋的形变和脱粘过程;第二试件分为上下部分,混凝土中部断开,网格箍筋为上下一体,将第二试件左右分别通过螺栓固定于第一作动器和支座上,通过第一作动器的水平位移产生剪切力,第一作动器和支座位于同一直线,保证试件承受纯剪荷载;

[0101]

(4)在第二试件和第三试件网格格栅表面均粘贴松套光纤传感器,通过激光在光纤中产生的布里渊散射监测网格格栅分布式应变,根据光纤各处应变和长度位置,确定网格格栅各处应变值,进而计算得到格栅各处应力值;

[0102]

(5)采用dic动态图像全场应变测量方法实时测量试件表面混凝土全场应变,进而通过计算得到观测去混凝土全场应变,根据混凝土全场应变和网格格栅全场应变,可以得到网格格栅脱粘部位的发展过程,以及预测裂缝的发生,进而得到网格箍筋和混凝土剪切变形破坏机理;

[0103]

(6)采用pzt压电陶瓷智能骨料,进行构件损伤监测。在试件剪切试件下部粘贴pzt压电陶瓷智能骨料贴片发射完整正弦波,通过混凝土和网格格栅传递。信号通过大理石封装后的压电陶瓷智能骨料块进行接收,然后进行信号分析处理。得到相应的损伤指数,损伤指数对应构件构件损伤过程,进而建立构件损伤量化发展过程。

[0104]

(7)采用frp碳纤维增强复合材料制成的网格箍筋和纵筋,采用海水、海砂、粉煤灰材料混合制成的混凝土,组成梁构件,可以使梁构件具有更优的抗剪切性能。

附图说明

[0105]

图1为本发明一种梁构件的剪切性能计算方法的流程图;

[0106]

图2为第一试件粘结滑移试验示意图;

[0107]

图3为对第二试件剪切测试示意图;

[0108]

图4为网格格栅松套光纤粘贴示意图;

[0109]

图5为智能骨料信号监测及传递原理图;

[0110]

图6为对第三试件进行剪切破坏示意图;

[0111]

图7为一种梁构件的截面图;

[0112]

图8为一种筋材骨架的结构示意图;

[0113]

图9为一种网格箍筋与混凝土7的粘结滑移试验方法的流程图;

[0114]

图10为一种网格箍筋与混凝土组成的试件的剪切性能测试方法;

[0115]

图11为一种梁构件的剪切性能测试方法的流程图。

[0116]

图示标记说明如下:

[0117]

1、网格箍筋;2、纵筋;3、第一试件;4、第二试件;51、第一作动器;52、第二作动器;53、承台;54、支座;55、智能骨料块;56、智能骨料贴片;57、松套光纤传感器;58、第一传感器;59、第二传感器;61、固定座;62、加载设备;63、pzt贴片;7、混凝土;8、第三试件;9、反力架;a为脱粘区;b为粘结区。

具体实施方式

[0118]

下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0119]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的限定。

[0120]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0121]

实施例1

[0122]

如图8为本发明一种筋材骨架的实施例,包括若干用于承受剪切载荷的网格箍筋1、若干用于承受弯曲载荷的纵筋2,若干纵筋2插入由若干网格箍筋1围绕形成的闭合框型间隙内且纵筋2外侧与网格箍筋1内侧连接,若干网格箍筋1沿着纵筋2的长度方向依次排列;网格箍筋1与纵筋2均为frp碳纤维增强复合材料;在纵筋2端部的网格箍筋1与纵筋2倾斜放置,在纵筋2中部的网格箍筋1与纵筋2垂直放置。

[0123]

优选地,纵筋2端部的网格箍筋1与纵筋2呈45

°±2°

放置,如图8所示。

[0124]

作为本发明的一个实施方式,网格箍筋1的网格横截面面积为400mm2~1600mm2。

[0125]

作为本发明的一个实施方式,纵筋2至少为四根,分布在由若干网格箍筋1围绕形

成的闭合框型间隙的内侧四角,每一根纵筋2至少有两个面与网格箍筋1接触。

[0126]

实施例2

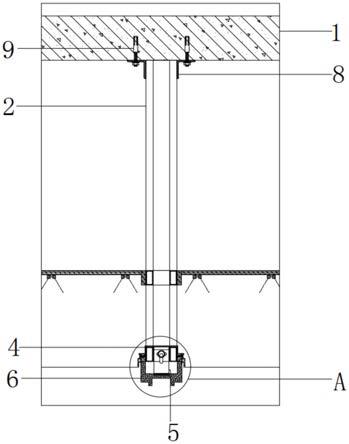

[0127]

如图7为一种包含筋材骨架的梁构件,包括如权利要求1或2的筋材骨架、混凝土7,混凝土7浇筑在筋材骨架上;混凝土7采用海水、海砂、粉煤灰材料混合制成,其中粉煤灰材料重量占比为30%~50%,形成的混凝土7的拓展度≥560mm。

[0128]

进一步地,梁构件端部的网格箍筋1外露于混凝土7,梁构件中部的网格箍筋1包覆于混凝土7内。

[0129]

本发明的碳纤维纤维复合材料frp具有轻质、高强、耐腐蚀的属性,作为网格箍筋1和纵筋2的材料用以制成梁构件能够极大程度提高梁构件的承载力和耐久性能。frp材料高耐腐蚀,结构稳定,不会和混凝土7中氯离子发生反应,具有较好的抗剪切性能。梁构件采用海水、海砂作为建筑材料搅拌混凝土7,不会造成筋材腐蚀,同时降低混凝土7经济成本。通过增加一级粉煤灰进行混凝土7和易性改良,粉煤灰占胶料重量比例为30%~50%,形成自密实混凝土7,拓展度≥560mm;采用自密实混凝土7是为了提高浇筑过程中混凝土7填充密实性及施工效率。

[0130]

碳纤维复材frp网格格栅11间距较小,普通混凝土7浇筑困难较大;纤维复材frp为柔性材料,制成网格箍筋1,其与纵筋2接触的弯折角贴合,接触点多,网格箍筋1的网格横截面面积为400mm2~1600mm2,即网格箍筋1的边长为20mm~40mm,纤维束间距小,在相同长度中比网格边长为100mm~200mm的钢箍筋,具有更多的接触面,同时二者材料和力学属性相似,可进一步提高二者协同受力性能。网格箍筋1放置角度与传统箍筋不同,受力纤维方向与梁构件最大主应力方向一致,优选地,网格箍筋1与水平面呈45

°

放置;优选地,采用frp网格格栅,格栅强度≥1500mpa,格栅单位1m宽度纤维横截面积≥500mm2。采用纤维复材frp网格箍筋1和纤维复材frp纵筋2,组成新型构件筋材骨架。frp网格箍筋1一体化成型,无需绑扎,相对于传统钢箍筋下料、弯折、定位、绑扎的施工过程,极大的简化了箍筋的安装成本。

[0131]

实施例3

[0132]

如图2为粘结滑移试验装置的示意图;如图9,本实施例为一种用筋材骨架中的网格箍筋1与混凝土7的粘结滑移试验方法,利用粘结滑移试验装置进行测试,粘结滑移试验装置包括用于放置梁构件的反力架与用于施力的加载设备62,反力架设置在加载设备62下方,且加载设备62可相对于反力架上下移动,测试具体步骤如下:

[0133]

a1:制作第一试件3模板;

[0134]

a2:在第一试件3模板内放置网格箍筋1,网格箍筋1与第一试件3模板侧壁之间留有间隙;

[0135]

在网格箍筋1与第一试件3模板之间留有间隙可以使混凝土填满该间隙,避免网格箍筋1外露;

[0136]

a3:往第一模板内浇注混凝土7;

[0137]

a4:养护28天后获得第一试件3;

[0138]

养护是指在浇筑完成后二十四小时后拆模,然后在温度20

±

2℃,相对湿度为90

℅

以上的标准养护室中静置;

[0139]

a5:将第一试件3放置在反力架上,然后通过加载设备62向第一试件3施力;其中a为脱粘区,b为粘结区;

[0140]

a6:记录试验参数,并进行计算,获得粘结强度,其中计算公式如下:

[0141][0142]

网格箍筋1由纤维束组成;其中σu为粘结强度,pu为荷载极值,n为纤维束数目,ag为纤维束厚度,bg为纤维束宽度,le为锚固长度。

[0143]

实施例4

[0144]

如图3至图6为一种剪切性能测试装置,包括用于支撑的承台53、用于施力的第一作动器51、用于与第一作动器51配合施力的第二作动器52、用于采集荷载和位移的传感装置、作用于梁构件上的且用于获取应力值的松套光纤传感器57、作用于梁构件上的且用于进行损伤监测的智能骨料块55和智能骨料贴片56、控制器,第一作动器51与第二作动器52相向设置,均设于承台53上方,传感装置设于承台53上,传感装置、松套光纤传感器57、智能骨料块55、智能骨料贴片56均与控制器电连接。

[0145]

实施例5

[0146]

如图10,一种用上述的筋材骨架中的网格箍筋1与混凝土7组成的试件的剪切性能测试方法,用上述的剪切性能测试装置进行试验,具体步骤如下:

[0147]

b1:制作第二试件4模板;

[0148]

b2:在第二试件4模板内放置网格箍筋1,网格箍筋1与第二试件4模板侧壁贴合;

[0149]

网格箍筋1与第二试件4模板侧壁贴合可以在拆除模板后使网格箍筋1外露,便于在试验时可以直观地观察。

[0150]

b3:往第二试件4模板内浇筑一半混凝土7,混凝土7抹平之后等待混凝土7初凝;

[0151]

b4:在混凝土7表面铺一层油纸;

[0152]

b5:往第二试件4模板内浇筑另一半混凝土7;

[0153]

b6:养护28天后获得第二试件4;

[0154]

养护是指在浇筑完成后二十四小时后拆模,然后在温度20

±

2℃,相对湿度为90

℅

以上的标准养护室中静置。

[0155]

b7:将第二试件4放置在承台53上,并将松套光纤传感器57、智能骨料块55和智能骨料贴片56均与第二试件4连接;

[0156]

b8:利用第一作动器51与第二作动器52配合施力进行剪切试验;

[0157]

b9:记录试验参数,并进行计算,获得网格箍筋1剪切强度vg。

[0158]

具体地,如图3所示,将第二试件4放在测试设备的承台53上,在第二试件4上方设有用于施加纵向载荷的加载设备62,承台53底下是可以使承台53上下移动的第二作动器52,第二作动器52放置于反力架9上,在第二试件4左侧为测试设备中用于将测试件往右推动的第一作动器51,在第二试件4右侧为测试设备中用于抵接测试件,使测试件承受第一作动器51的施力的支座54,在第一作动器51与承台53之间设有用于竖向载荷的第一传感器58,在第一作动器51与第二试件4之间设有用于测试横向载荷的第二传感器59;对第二试件4进行剪切强度测试,可获得网格箍筋1的抗剪强度vg,将第二试件4左右两侧分别通过螺栓固定于剪切试验机的第一作动器51和支座54上,通过第一作动器51的水平位移产生剪切力;并在剪切试验中加载过程采集荷载和位移信号,采用dic动态图像全场应变测量方法测量表面混凝土7全场应变,同步采集侧面全场应变和位移;

[0159]

在网格格栅表面粘贴松套光纤传感器57,通过激光在光纤中产生的布里渊散射监测网格格栅分布式应变,根据光纤各处应变和长度位置,确定网格格栅各处应变值,进而计算得到格栅各处应力值。

[0160]

采用pzt压电陶瓷智能骨料进行构件损伤监测:在第二试件4剪切试件下部粘贴pzt压电陶瓷智能骨料贴片56发射完整正弦波,发射频率范围为50hz~200khz,施加峰值电压为5v。震动信号在试件剪切试验中通过网格箍筋1传递。信号通过大理石封装后的压电陶瓷智能骨料块55进行接收,然后进行信号分析处理。得到相应的损伤指数,损伤指数对应构件构件损伤过程,进而建立构件损伤量化发展过程。

[0161]

通过用游标卡尺分别测量出网格格栅x方向的长度与宽度,网格格栅x方向长度与宽度之积即为网格格栅x方向的横截面积a

xs

;

[0162]

网格格栅y方向的横截面积a

ys

获取步骤如下:

[0163]

通过用游标卡尺分别测量出网格格栅y方向的长度与宽度,网格格栅y方向长度与宽度之积即为网格格栅y方向的横截面积a

ys

;

[0164]

网格格格栅x方向的纤维强度σ

xg

与网格格格栅y方向的纤维强度σ

yg

的获取具体步骤如下:

[0165]

分别准备长度为500mm的x方向网格格栅与y方向网格格栅;

[0166]

将x方向网格格栅与y方向网格格栅的端部分别粘贴铝板;通过拉伸试验机拉伸x方向网格格栅两端部的铝板获得网格格格栅x方向的纤维强度σ

xg

,通过拉伸试验机拉伸y方向网格格栅两端部的铝板获得网格格格栅y方向的纤维强度σ

yg

。

[0167]

网格箍筋1为由若干纤维束组成的网格格栅。υ为网格格栅外漏调整系数通过网格格栅厚度方向漏出比例确定的,网格箍筋1厚度方向一部分露出,一部分在混凝土7中,露出比例是指露出部分的厚度占网格箍筋1总厚度的比例。x方向和y方向为网格箍筋1的两个方向,面对试件,走向为右上角至左下角为x方向,与x方向垂直的方向即左上角至右下角的为y方向。

[0168]

获取网格箍筋1剪切强度,计算公式如下:

[0169]vg

=ηυ(σu)5(σ

xgaxs

cos(θ

x

) σ

ygays

cos(θy)),

[0170]

网格格栅由网格箍筋1组成,其中vg为网格箍筋1的剪切强度,η为混凝土7强度调整系数,υ为网格格栅外漏调整系数,σu为粘结强度,σ

xg

为x方向网格格格栅的纤维强度,σ

yg

为y方向网格格格栅的纤维强度,a

xs

为x方向网格格栅的横截面积,a

ys

为y方向网格格栅的横截面积,θ

x

为x方向网格格栅与水平方向的夹角,θy为y方向网格格格栅与水平方向的夹角;

[0171]

实施例6

[0172]

如图11,一种用上述的筋材骨架与混凝土7组成的试件的剪切性能测试方法,用上述的剪切性能测试装置进行试验,具体步骤如下:

[0173]

c1:制作第三试件8模板;

[0174]

c2:在第三试件8模板内放置筋材骨架,筋材骨架与第三试件8模板一端端部的侧壁贴合但与第三试件8模板的其余部分留有间隙;

[0175]

此处即为梁构件的制作方法,梁构件在端部的筋材骨架是裸露的,但在其余部分的筋材骨架则是包覆在混凝土7中的。网格箍筋1在第三试件8端部的放置角度与水平面成

45

°±2°

,网格箍筋1在第三试件8中其余部分与水平面垂直放置。

[0176]

c3:往第三试件8模板内浇注混凝土7;

[0177]

c4:放置24小时后拆模;

[0178]

通常地,24小时足以使混凝土7凝固;

[0179]

c5:养护28天后获得第三试件8;

[0180]

养护是指在浇筑完成后二十四小时后拆模,然后在温度20

±

2℃,相对湿度为90

℅

以上的标准养护室中静置;

[0181]

c6:将第三试件8放置在承台53上,并将松套光纤传感器57、智能骨料块55和智能骨料贴片56均与第三试件8连接;

[0182]

c7:利用第一作动器52与第二作动器52配合施力进行剪切试验;

[0183]

c8:记录试验参数,并进行计算,获得第三试件8的混凝土7抗剪强度vcs;

[0184]

c9:计算梁构件的总体剪切强度v,计算公式如下:

[0185]

v=v

cs

vg[0186]

其中v为梁构件的总体剪切强度,vcs为混凝土7抗剪强度,vg为网格箍筋1的剪切强度。

[0187]

具体地,将第三试件8放置于剪切试验机上,并在剪切试验中加载过程采集荷载和位移信号,采用dic动态图像全场应变测量方法测量表面混凝土7全场应变,同步采集侧面全场应变和位移;

[0188]

如图6所示,将第三试件8放在测试设备的固定座61上,然后用第三试件8上方的加载设备62对第三试件8施力进行剪切破坏测试,为了防止非数据采集区域的的第三试件8发生破坏,可以在位于非数据采集区域的第三试件8外用pzt贴片63捆绑进行加固,也可采用粘贴方式将pzt贴片63与第三试件8进行连接,在第三试件8上设有相应的第一传感器58和第二传感器59。

[0189]

进一步地,第三试件8包括端部网格箍筋1裸露的剪切区与其余的支撑区,剪切区的网格箍筋1剪跨比为0.5~1。

[0190]

在第三试件8的网格格栅表面粘贴松套光纤传感器57,通过激光在光纤中产生的布里渊散射监测网格格栅分布式应变,根据光纤各处应变和长度位置,确定网格格栅各处应变值,进而计算得到网格格栅各处应力值。

[0191]

如图5,采用pzt压电陶瓷智能骨料进行构件损伤监测:在第三试件8剪切试件下部粘贴pzt压电陶瓷智能骨料贴片56发射完整正弦波,发射频率范围为50hz~200khz,施加峰值电压为5v。震动信号在试件剪切试验中通过网格格栅11传递,在第三试件8的剪切试验中通过混凝土7和网格格栅11传递(如图6)。信号通过大理石封装后的压电陶瓷智能骨料块55进行接收,然后进行信号分析处理。得到相应的损伤指数,损伤指数对应构件构件损伤过程,进而建立构件损伤量化发展过程。

[0192]

混凝土7拉强度vcs通过采用《gb-t-50081-2009中劈裂抗拉强度试验》中的试验方法获取。

[0193]

获取梁构件的总体剪切强度,计算公式如下:

[0194]

v=v

cs

vg[0195]

其中v为梁构件的总体剪切强度,vcs为混凝土7抗剪强度,vg为网格箍筋1的剪切

强度。

[0196]

进行验算,确定实际工程中是否需要按照计算配置网格箍筋1:若v

cs

》0.7f

t

bh0,按照构造标准配网格箍筋1,若v

cs

《0.7f

t

bh0,需配的网格箍筋1数目n满足以下公式:

[0197][0198]

其中:n为需配的网格箍筋1数目,ag为纤维束厚度,bg为纤维束宽度,sg为纤维束间距,v’为梁构件的总体剪切强度目标值,f

t

为混凝土7抗拉强度,b为梁宽度,h0为梁有效高度,λ为梁尺寸调整系数,ff为纵筋2抗拉强度;

[0199]

第一试件3是由网格箍筋1与混凝土7组成的,且网格箍筋1在第一试件3中是非裸露的,第一试件3用于测试混凝土7与网格箍筋1的粘结滑移强度;第二试件4也是由网格箍筋1与混凝土7组成的,但第二试件4的网格箍筋1是裸露的,便于在剪切试验中进行观察剪切的损伤及断裂位置,第二试件4用于测试网格箍筋1的剪切强度;第三试件8为由筋材骨架与混凝土7组成的梁构件,其中筋材骨架为由网格箍筋1与纵筋2组成,第三试件8的端部为观察区,故第三试件8端部的网格箍筋1是裸露与混凝土7外面的,第三试件8用于测试梁构件的整体剪切性能。

[0200]

实施例7

[0201]

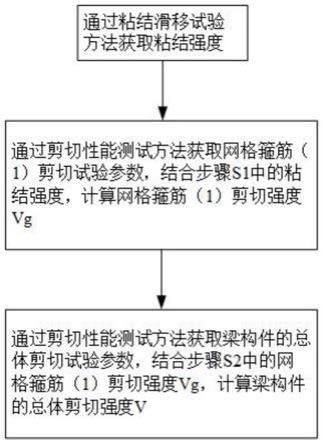

如图1,一种用上述的筋材骨架中的网格箍筋1组成的试件的混合试验方法,将粘结滑移试验、网格箍筋与混凝土7的剪切试验以及由筋材骨架与混凝土7组成的梁构件的剪切试验进行结合,可最终计算出梁构件的总剪切强度;因此,该方法也是梁构件的剪切性能计算方法;

[0202]

具体步骤如下:

[0203]

s1:通过粘结滑移试验方法获取粘结强度σu:

[0204]

a1:制作第一试件3模板;

[0205]

a2:在第一试件3模板内放置网格箍筋1,网格箍筋1与第一试件3模板侧壁之间留有间隙;

[0206]

a3:往第一模板内浇注混凝土7;

[0207]

a4:经过养护期间后获得第一试件3;

[0208]

a5:将第一试件3放置在反力架上,然后通过加载设备62向第一试件3施力;

[0209]

a6:记录试验参数,并进行计算,获得粘结强度,其中计算公式如下:

[0210][0211]

网格箍筋1由纤维束组成;其中σu为粘结强度,pu为荷载极值,n为纤维束数目,ag为纤维束厚度,bg为纤维束宽度,le为锚固长度;

[0212]

s2:通过剪切性能测试方法获取网格箍筋1剪切试验参数:

[0213]

b1:制作第二试件4模板;

[0214]

b2:在第二试件4模板内放置网格箍筋1,网格箍筋1与第二试件4模板侧壁贴合;

[0215]

b3:往第二试件4模板内浇筑一半混凝土7,混凝土7抹平之后等待混凝土7初凝;

[0216]

b4:在混凝土7表面铺一层防水隔层;

[0217]

b5:往第二试件4模板内浇筑另一半混凝土7;

[0218]

b6:经过养护期间后获得第二试件4;

[0219]

b7:将第二试件4放置在承台53上,并将松套光纤传感器57、智能骨料块55和智能骨料贴片56均与第二试件4连接;

[0220]

b8:利用第一作动器51与第二作动器52配合施力进行剪切试验;

[0221]

b9:记录试验参数,并进行计算,获得网格箍筋1剪切强度vg,具体计算公式如下:

[0222]vg

=ηυ(σu)5(σ

xgaxs

cos(θ

x

) σ

ygays

cos(θy)),

[0223]

网格格栅由网格箍筋组成,其中vg为网格箍筋的剪切强度,η为混凝土强度调整系数,υ为网格格栅外漏调整系数,σu为粘结强度,σ

xg

为x方向网格格格栅的纤维强度,σ

yg

为y方向网格格格栅的纤维强度,a

xs

为x方向网格格栅的横截面积,a

ys

为y方向网格格栅的横截面积,θ

x

为x方向网格格栅与水平方向的夹角,θy为y方向网格格格栅与水平方向的夹角;

[0224]

s3:通过剪切性能测试方法获取梁构件的总体剪切试验参数:

[0225]

c1:制作第三试件8模板;

[0226]

c2:在第三试件8模板内放置筋材骨架,筋材骨架与第三试件8模板一端端部的侧壁贴合但与第三试件8模板的其余部分留有间隙;

[0227]

c3:往第三试件8模板内浇注混凝土7;

[0228]

c4:放置凝固后拆模;

[0229]

c5:经过养护期间后获得第三试件8;

[0230]

c6:将第三试件8放置在承台53上,并将松套光纤传感器57、智能骨料块55和智能骨料贴片56均与第三试件8连接;

[0231]

c7:利用第一作动器51与第二作动器52配合施力进行剪切试验;

[0232]

c8:记录试验参数,并进行计算,获得第三试件8的混凝土7抗剪强度vcs;

[0233]

c9:计算梁构件的总体剪切强度v,计算公式如下:

[0234]

v=v

cs

vg[0235]

其中v为梁构件的总体剪切强度,vcs为混凝土7抗剪强度,vg为网格箍筋1的剪切强度;

[0236]

试验完毕。

[0237]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。