一种准脆性材料i-ii型断裂韧度试验求解方法

技术领域

1.本发明属于断裂力学理论领域,特别涉及一种准脆性材料i-ii型断裂韧度试验求解方法。

背景技术:

2.在断裂力学领域中,包含3种裂缝破坏形式:张开型裂缝(i型裂缝)、滑开型裂缝(ii型裂缝)和撕开型裂缝(i-ii型裂缝)。对于常见的准脆性材料如岩石、陶瓷及纤维水泥基复合材料等,由于裂缝扩展尖端区域附近断裂过程区的存在,使得准脆性材料的断裂破坏呈现出一种非线性断裂行为,无法再应用线弹性断裂力学的知识范畴进行解释。针对上述问题,相关学者陆续提出了双参数模型、双k断裂模型、黏聚裂缝模型、裂缝带模型及尺寸效应模型等。在实际应用时,均假定裂缝沿直线方向进行扩展(i型裂缝),而由于准脆性材料内部的基体介质具有随机分布的特点,导致断裂破坏时材料表面的裂缝通常会与水平或竖直方向存在一定的偏转角度,表现为i-ii型复合断裂破坏模式。如中国专利zl201811218409.5公开了一种混凝土

ⅰ‑ⅱ

复合型裂缝断裂性能测试方法,该方法中引入以裂缝扩展轨迹与竖直轴线形成的角度作为断裂角来计算i、ii型断裂失稳韧度,在i型断裂失稳韧度计算中需要计算的有效裂缝长度可根据临界裂缝口张开位移cmodc和试件p-cmod曲线计算得到的弹性模量e来确定。这种方法是针对偏缝试件设计,为理论计算方式,无法确定细微裂缝扩展尖端所在位置,不能满足实际裂缝断裂韧度的实际发生过程。因此,提出一种能够考虑实际裂缝扩展轨迹多次裂缝偏转的实际情况的准脆性材料i-ii型断裂韧度试验求解方法,具有重要的科研意义与工程实用价值。

技术实现要素:

3.本发明旨在根据断裂力学相关理论,提出一种准脆性材料i-ii型断裂韧度试验求解方法,该方法考虑多次裂缝偏转情况仅需对准脆性材料持续加载至断裂破坏,即可确定准脆性材料在i-ii型复合断裂模式下的断裂韧度,无需执行反复加载卸载,简化了试验操作流程。

4.本发明采用以下技术方案予以实现:

5.一种准脆性材料i-ii型断裂韧度试验求解方法,该求解方法包括以下步骤:

6.第一步:开展含预制缺口的三点弯曲梁断裂实验,采用非连续变形测量方法获取极限荷载时刻下感兴趣区域对应的图像、宏观裂缝扩展轨迹及全场应变信息;

7.第二步:非连续变形测量方法获得的全场应变信息包含三个方向的应变,根据三个方向的应变获得感兴趣区域全场主拉应变信息,根据全场主拉应变信息确定细微裂缝扩展轨迹,此时宏观裂缝扩展轨迹和细微裂缝扩展轨迹上任何一点的坐标均为已知值,二者构成真实裂缝扩展轨迹;

8.第三步:在极限荷载时刻下感兴趣区域对应的图像中,根据真实裂缝扩展轨迹,考虑裂缝偏转因素,确定偏转次数n,采用式(1)计算极限荷载时刻对应的有效裂缝扩展长度

a;

9.a=a0 a1 a2

···

ai

···

anꢀꢀꢀꢀꢀ

(1)

10.式(1)中,a0、ai分别表示预制裂缝长度和第i次偏转对应的有效裂缝扩展长度;an为根据全场主拉应变信息所确定的细微裂缝扩展轨迹的裂缝扩展尖端所在位置与第n-1次裂缝偏转的终点位置之间的长度;

11.第四步:将第三步获得的有效裂缝扩展长度a带入i-ii复合型断裂模式下对应的断裂韧度k

un

公式中,即可获得真实情况下的准脆性材料的i-ii型断裂韧度。

12.上述求解方法中,所述第三步中,在每次偏转的轨迹结束位置的垂直方向为主拉应变的方向,由每一次裂缝偏转的开始和结束位置之间的长度直接作为该偏转下的有效裂缝扩展长度。

13.预制缺口位于梁中心位置的情况,其i-ii复合型断裂模式下对应的断裂韧度k

un

公式为公式(2),

[0014][0015]

式(2)中,p

max

代表从断裂试验中实测的极限荷载,s、b和d分别为试件的跨度、宽度和高度;f1为试件的形状参数。

[0016]

所述感兴趣区域内真实裂缝扩展轨迹上每个坐标点位置对应的主拉应变方向与裂缝尖端实际的扩展方向始终保持垂直;首先根据全场主拉应变信息云图,找到开裂与未开裂的临界点,该临界点确定为最后一次裂缝偏转对应的裂缝扩展尖端所在位置,主拉应变方向垂直于裂缝扩展的方向,再根据真实裂缝扩展轨迹中第n-1次偏转结束时的位置和临界点之间的距离确定an值。

[0017]

与现有方法相比,本发明的有益效果是:

[0018]

(1)本发明在进行断裂韧度求解时,考虑了裂缝多次偏转的因素,与准脆性材料的实际断裂破坏状态较为接近,求解得到的断裂韧度值更加准确。

[0019]

(2)本发明求解方法仅需对准脆性材料持续加载至断裂破坏,即可求解断裂韧度,无需执行反复加载卸载过程,降低了对试验机的刚度要求,简化了试验操作步骤。该求解方法直接从试验角度出发,提出了一种考虑多次裂缝偏转的断裂韧度求解方法,每次裂缝偏转的长度可从试验中直接获得,无需经历复杂的理论推导计算。

[0020]

(3)本发明求解方法既适用于偏缝试件,也适用于预制裂缝位于中间位置的试件,不仅包括宏观裂缝扩展还包括细微裂缝扩展,更加符合实际裂缝扩展过程,根据实际裂缝扩展过程确定偏转次数,能够满足实际裂缝检测的需求。

附图说明

[0021]

图1为断裂试验使用的三点弯曲梁尺寸示意图(单位:mm);

[0022]

图2为现有非线性断裂模型有效裂缝扩展长度求解示意图;

[0023]

图3为本发明有效裂缝扩展长度求解示意图;

[0024]

图4为实施例实测荷载-裂缝口张开位移曲线;

[0025]

图5为纤维掺量为1.2%的试件的实测裂缝扩展轨迹以及偏转角度信息;

[0026]

图6为纤维掺量为2.0%的试件的实测裂缝扩展轨迹以及偏转角度信息;

[0027]

图7为本发明与双k断裂模型实测断裂韧度对比。

具体实施方式

[0028]

以上内容仅为本发明的概述,为了使本发明的目的、技术方案更加清晰明了,以下结合附图,对本发明做进一步详细介绍。本发明的具体实施方式不限于此,任何本领域的普通技术人员在没有实质性创新前提下所做出的同等修改与完善,均应属于本发明保护的范围。

[0029]

本发明一种准脆性材料i-ii型断裂韧度试验求解方法,该求解方法包括以下步骤:

[0030]

第一步:开展含预制缺口的三点弯曲梁(试件尺寸如图1所示)断裂实验,采用非连续变形测量方法获取极限荷载时刻下感兴趣区域对应的图像、宏观裂缝扩展轨迹及全场应变信息;

[0031]

第二步:非连续变形测量方法获得的全场应变信息包含三个方向的应变,根据三个方向的应变获得感兴趣区域全场主拉应变信息,根据全场主拉应变信息确定细微裂缝扩展轨迹,此时宏观裂缝扩展轨迹和细微裂缝扩展轨迹上任何一点的坐标均为已知值,二者构成真实裂缝扩展轨迹;

[0032]

第三步:在极限荷载时刻下感兴趣区域对应的图像中,根据真实裂缝扩展轨迹,考虑裂缝偏转因素,确定偏转次数n,具体偏转次数的取值可根据实际裂缝扩展情况确定,采用式(1)计算极限荷载时刻对应的有效裂缝扩展长度a;

[0033]

a=a0 a1 a2

···

ai

···

anꢀꢀꢀꢀꢀꢀꢀ

(1)

[0034]

式(1)中,a0、ai分别表示预制裂缝长度和第i次偏转对应的有效裂缝扩展长度;an为根据全场主拉应变信息所确定的细微裂缝扩展轨迹的裂缝扩展尖端所在位置与第n-1次裂缝偏转的终点位置之间的长度;

[0035]

第四步:将第三步获得的有效裂缝扩展长度a带入i-ii复合型断裂模式下对应的断裂韧度k

un

公式中,即可获得真实情况下的准脆性材料的i-ii型断裂韧度。

[0036]

本实施例针对预制缺口位于梁中心位置的情况,其i-ii复合型断裂模式下对应的断裂韧度k

un

公式为公式(2),

[0037][0038]

式(2)中,p

max

代表从断裂试验中实测的极限荷载,s、b和d分别为试件的跨度、宽度和高度;f1为试件的形状参数,可由式(3)求得。

[0039][0040]

所述第一步中,在断裂试验开始前,需要预先在测试材料表面感兴趣区域内制作随机散斑图案,然后通过在感兴趣区域前方固定一架摄相机,将相机的采集频率固定,完成断裂破坏全过程图像的采集,从而获取极限荷载时刻下感兴趣区域对应的图像。准脆性材料在极限荷载时不会发生整个材料完全断裂,在预制缺口位置有裂缝扩展现象。所述非连续变形测量方法,为申请人的在先申请,专利号为zl201810294857.7,通过该方法能够获取

极限荷载时刻图像的宏观裂缝扩展轨迹及全场应变信息。

[0041]

所述第二步中,非连续变形测量方法获得的全场应变信息包含三个方向的应变(水平方向应变、竖直方向应变及剪切方向应变),根据三个方向的应变可以获得感兴趣区域全场主拉应变信息,由全场主拉应变信息能够进一步观察到细微裂缝扩展轨迹,能够反应裂缝的真实演变过程,感兴趣区域内每个坐标点位置对应的主拉应变方向与裂缝尖端实际的扩展方向始终保持垂直。

[0042]

所述第三步中,a1、

…

、a

n-1

可通过第二步中获得的真实裂缝扩展轨迹直接确定,而对于an,则会首先根据全场主拉应变信息云图,找到开裂与未开裂的临界点,该临界点确定为裂缝扩展尖端所在位置,主拉应变方向垂直于裂缝扩展的方向,再根据真实裂缝扩展轨迹中第n-1次偏转结束时的位置和临界点之间的距离确定an值。

[0043]

图2给出了现有非线性断裂模型有效裂缝扩展长度的求解方法:假设o点为开裂位置,oa为水平方向坐标轴,当裂缝产生多于1次的偏转时,现有非线性断裂模型会始终将向量bp1和向量bp2作为主拉应变的方向,以此来确定裂缝扩展尖端所在位置(图2中b点(1次偏转)或者c点(裂缝偏转超过1次)),通过求解b点或者c点在oa轴上的投影b

′

或者c

′

,即得到有效裂缝扩展长度ob

′

或者oc

′

,可见现有技术中多半都是选择预制裂隙长度方向的长度作为有效裂隙扩展长度。

[0044]

与图2不同,本发明始终将与裂缝扩展尖端位置垂直的方向(如图3中的向量bp1和向量bp2或者向量cp1和向量cp2)作为主拉应变的方向,以此作为有效裂缝扩展长度求解的依据,由每一次偏转位置的结束时到开始时的长度直接作为该偏转下的有效裂缝扩展长度。此外,本发明将线段ob(1次偏转)、线段ob 线段oc(裂缝偏转超过1次)长度记为有效裂缝扩展长度,充分考虑了裂缝偏转因素。

[0045]

实施例1

[0046]

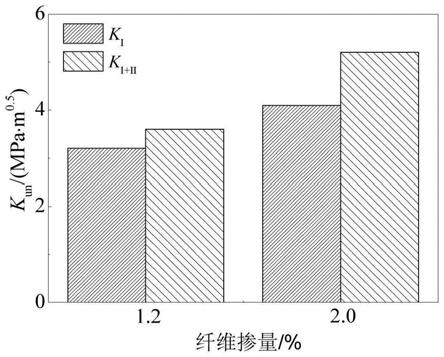

本实施例对象为体积掺量1.2%和2.0%的定向钢纤维增强水泥基复合材料(其中,每种掺量各制作了1块试件),试验目的:对比极限荷载时刻下采用双k断裂模型和本发明提出方法各自计算得到的断裂韧度,这里分别记为ki和k

i ii

。

[0047]

断裂试验所用三点弯曲预制缺口梁尺寸为b

×d×

s=100mm

×

100mm

×

400mm,初始裂缝长度a0=40mm。采用位移加载控制方式,速率恒定为0.1mm/min。试验开始前,在测试材料正前方固定一摄像机,对感兴趣区域持续进行拍摄。试验实测荷载-裂缝口张开位移曲线如图4所示,可以看出该曲线并未经历复杂的加载与卸载过程,仅一次加载即可。

[0048]

图5和图6为实测裂缝扩展轨迹以及裂缝偏转角度信息。对于图5为体积掺量1.2%的试件,图5中左边第一个图为极限荷载时刻下感兴趣区域对应的图像,记为原图,中间为裂缝扩展轨迹图,右边第一个图为主拉应变云图。由非连续变形测量方法获得的宏观裂缝扩展轨迹可以明显看到转折点a、b和c,转折点a、b和c的坐标可通过宏观裂缝扩展轨迹直接求得,三点坐标求得以后,采用勾股定理,即可求得线段ab和线段bc的长度。而对于线段cd,可先借助主拉应变云图获得d点所在的确切位置,再计算线段cd的长度,进而求得极限荷载时刻下对应的有效裂缝扩展长度。同理,纤维掺量为2.0%的试件(如图6)可采用相同方法进行处理。

[0049]

在确定了极限荷载时刻下对应的有效裂缝扩展长度后,带入i-ii复合型断裂模式下对应的断裂韧度k

un

公式(2)中,

[0050][0051]

式(2)中,p

max

代表从断裂试验中实测的极限荷载,s、b和d分别为试件的跨度、宽度和高度;f1为试件的形状参数,可由式(3)求得。

[0052][0053]

根据本发明第一步~第三步内容可知,考虑裂缝偏转因素后,试件的有效裂缝扩展长度a值会增加,此外,由于公式(3)会随着a/d的增加呈现出增加趋势,因此采用公式(2)计算得到的断裂韧度值k

un

会增加。由本发明与双k断裂模型实测断裂韧度的对比结果可以看出(如图7所示),实测断裂韧度值的对比趋势与上述分析保持一致,说明本技术求解方法具有可靠性。

[0054]

本发明在进行断裂韧度求解时,引入了裂缝偏转因素,充分考虑了准脆性材料自身的断裂破坏特征,同时本发明提出方法无需经历复杂的加载与卸载过程,可在科研与工程领域得到推广应用。

[0055]

本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。