1.本发明专利涉及一种板带箔材轧机工作辊系,属于金属轧制装备技术领域。

背景技术:

2.轧制是高强度冷轧带钢、高牌号电工钢及精密不锈钢箔带材生产中最重要的塑性成形工序,直接决定了此类硬质金属精密箔带材的产品质量和生产率。硬质金属精密箔带材轧制生产中广泛采用二十辊森吉米尔轧机等多辊轧机,但相较于四/六辊轧机,进口二十辊轧机生产线投资成本高,由于自身结构特点的局限,其在实际工程应用中维修与维护的成本和难度均很高,轧制速度难以满足高生产率要求。迫切需要一种低投入、易维护、高效率的轧制装置来完成该工序。

技术实现要素:

3.针对上述问题,本发明提供了一种板带箔材轧机工作辊系。

4.本发明是通过以下技术方案实现的:一种板带箔材轧机工作辊系,包含上工作辊、下工作辊、上工作辊轴承座、下工作辊轴承座、上工作辊弯辊液压缸、下工作辊弯辊液压缸和工作辊挡板,所述上、下工作辊两端辊颈分别支承于上、下工作辊轴承座的向心轴承内圈,所述上、下工作辊弯辊液压缸提供工作辊弯辊力,其特征在于:包含平衡后侧缸块、上后平衡支导缸块、上前平衡支导缸块、平衡前侧缸块、下前平衡支导缸块、下后平衡支导缸块、上动态平衡液压缸、下动态平衡液压缸,所述上前平衡支导缸块和上后平衡支导缸块分别顶压上工作辊轴承座前侧面和后侧面,实现金属板带箔材轧制过程中上工作辊轴承座前后位置动态调整与平衡,所述下前平衡支导缸块和下后平衡支导缸块分别顶压下工作辊轴承座前侧面和后侧面,实现金属板带箔材轧制过程中下工作辊轴承座前后位置动态调整与平衡,所述上前平衡支导缸块和下前平衡支导缸块支承安装于平衡前侧缸块的支导孔内,上后平衡支导缸块和下后平衡支导缸块支承安装于平衡后侧缸块的支导孔内。

5.所述上工作辊弯辊液压缸特征在于:其缸体分别嵌装于上前平衡支导缸块和上后平衡支导缸块内,所述下工作辊弯辊液压缸特征在于:其缸体分别嵌装于下前平衡支导缸块和下后平衡支导缸块内。

6.所述工作辊系特征在于:上工作辊和下工作辊采用不同辊径、不同转速中的一种或两种,两者轧制线速度比值在0.05至20之间。

7.所述平衡前侧缸块特征在于:其支导孔内设置可拆卸的上前支导衬套和下前支导衬套,所述平衡后侧缸块特征在于:其支导孔内设置可拆卸的上后支导衬套和下后支导衬套。

8.所述工作辊挡板特征在于:其安装于平衡前侧缸块和平衡后侧缸块上。

9.所述平衡前侧缸块、平衡后侧缸块其特征还在于:其上均开有气道孔,气道孔分别连通平衡前侧缸块、平衡后侧缸块的支导孔内壁侧与大气。

10.所述平衡前侧缸块和平衡后侧缸块特征在于:平衡前侧缸块和平衡后侧缸块的支

导孔孔壁上分别嵌装有上动态平衡液压缸和下动态平衡液压缸缸体。所述下后平衡支导缸块、下前平衡支导缸块与下动态平衡液压缸活塞杆之间,在忽略摩擦力和刚体假设理想条件下,仅存在下动态平衡液压缸活塞杆轴线方向的相互作用力,所述上后平衡支导缸块、上前平衡支导缸块与上动态平衡液压缸活塞杆之间,在忽略摩擦力和刚体假设理想条件下,仅存在上动态平衡液压缸活塞杆轴线方向的相互作用力。

11.所述上后平衡支导缸块、上前平衡支导缸块、下前平衡支导缸块和下后平衡支导缸块特征在于:其靠近工作辊轴承座的端面均设置可拆卸的滑衬板。

12.所述上前支导衬套、下前支导衬套、上后支导衬套和下后支导衬套特征在于:其上均开有气道孔,各气道孔分别连通上前支导衬套、下前支导衬套、上后支导衬套和下后支导衬套各自的内、外壁侧。

13.本发明的有益之处如下。

14.可适应现有四辊/六辊轧机机型机架,投资成本低、轧速高,可提高轧制生产率;可通过上下动态平衡液压缸进行上下工作辊轴承座前后位置的联合或独立在线实时动态反馈控制,有益于工作辊小辊径化;上下工作辊轧制速度差和小工作辊辊径有益于保证压下能力和大压下率;板形板厚调控手段较二十辊森吉米尔轧机多,从而保证了轧机出口产品质量;结构紧凑简明保证了轧机的可靠性和易维护性。

附图说明

15.附图1为本发明实施例的结构示意图。

16.附图2为本发明实施例中平衡前侧缸块后侧面m向示意图。

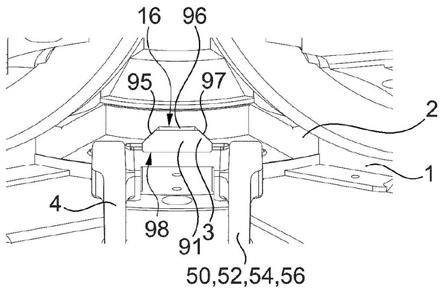

17.附图3为本发明实施例的n-n剖面示意图。

具体实施方式

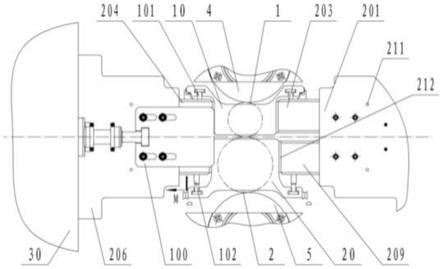

18.四辊轧机和六辊轧机是广泛应用的两种板带轧机型式,下面结合六辊轧机机架30应用本发明的实施例和附图对本发明做进一步详细说明,但不限于此。一种板带箔材轧机工作辊系,包含上工作辊1、下工作辊2、上工作辊轴承座10、下工作辊轴承座20、上工作辊弯辊液压缸101、下工作辊弯辊液压缸102、工作辊挡板100、平衡后侧缸块201、上后平衡支导缸块203、上前平衡支导缸块204、平衡前侧缸块206、下前平衡支导缸块208、下后平衡支导缸块209、上动态平衡液压缸111、下动态平衡液压缸112,所述上工作辊1和下工作辊2两端辊颈分别支承于操作侧和传动侧上工作辊轴承座10和下工作辊轴承座20的向心轴承内圈,所述上工作辊弯辊液压缸101和下工作辊弯辊液压缸102分别提供上工作辊1和下工作辊2操作侧及传动侧弯辊力,上中间辊4辊面与上工作辊1辊面靠接,下中间辊5辊面与下工作辊2辊面靠接。

19.所述上前平衡支导缸块204和上后平衡支导缸块203分别顶压操作侧与传动侧上工作辊轴承座10前侧面和后侧面,实现金属板带箔材轧制中上工作辊轴承座10前后位置动态调整与平衡。下前平衡支导缸块208和下后平衡支导缸块209分别顶压操作侧与传动侧下工作辊轴承座20前侧面和后侧面,实现金属板带箔材轧制中下工作辊轴承座20前后位置动态调整与平衡。操作侧与传动侧平衡前侧缸块206制有矩形截面支导孔,平衡后侧缸块201制有矩形截面支导孔。操作侧与传动侧上前平衡支导缸块204和下前平衡支导缸块208分别

紧密安装支承于操作侧与传动侧平衡前侧缸块206矩形截面支导孔内的上前支导衬套205和下前支导衬套207中,上后平衡支导缸块203和下后平衡支导缸块209分别紧密安装支承于平衡后侧缸块201矩形截面支导孔的上后支导衬套202和下后支导衬套210中。

20.操作侧与传动侧上工作辊弯辊液压缸101缸体均分别嵌装于上前平衡支导缸块204和上后平衡支导缸块203内,下工作辊弯辊液压缸102缸体均分别嵌装于下前平衡支导缸块208和下后平衡支导缸块209内。

21.上工作辊1辊径与下工作辊2辊径之比为0.6,上中间辊4和下中间辊5辊径相同且为等转速驱动辊。

22.平衡前侧缸块206矩形截面支导孔内设置可拆卸的上前支导衬套205和下前支导衬套207,平衡后侧缸块201矩形截面支导孔内设置可拆卸的上后支导衬套202和下后支导衬套210,衬套与支导孔内壁紧密接触,上前支导衬套205与上前平衡支导缸块204接触的内表面加工有螺纹连接件用沉孔,与下前平衡支导缸块208接触的下前支导衬套207内表面加工有螺纹连接件用沉孔,上后支导衬套202与上后平衡支导缸块203接触的内表面加工有螺纹连接件用沉孔,下后支导衬套210与下后平衡支导缸块209接触的内表面加工有螺纹连接件用沉孔。

23.轧制前和轧制中,上前支导衬套205、下前支导衬套207、上后支导衬套202和下后支导衬套210的内表面分别施加和保持有润滑剂。上前支导衬套205、下前支导衬套207、上后支导衬套202和下后支导衬套210在矩形截面支导孔处分别设有支承肩,每个支承肩上加工有4个沉孔,内安装有螺纹连接件对衬套进行轧制方向及其反方向位置固定。

24.使用螺纹连接件分别完成平衡后侧缸块201和平衡前侧缸块206与机架30的轧向固定。工作辊挡板100开有4个长条通孔,借助螺纹连接件安装于平衡后侧缸块201和平衡前侧缸块206侧面,后端与现有四/六辊轧机一样安装液压缸实现工作辊挡板100轧向往复移动。

25.平衡前侧缸块206和平衡后侧缸块201均开有半径15毫米的圆形气道孔211,圆形气道孔211分别连通平衡前侧缸块206、平衡后侧缸块201的支导孔内壁侧与大气。平衡前侧缸块206、平衡后侧缸块201的支导孔端部孔壁上分别嵌装有上动态平衡液压缸111和下动态平衡液压缸112缸体。下动态平衡液压缸112活塞杆与下后平衡支导缸块209端面、下前平衡支导缸块208端面之间,彼此接触于铅垂平面内,在忽略摩擦力和刚体假设理想条件下,仅存在下动态平衡液压缸112活塞杆轴线方向的相互作用力。上动态平衡液压缸111活塞杆与上后平衡支导缸块203端面、上前平衡支导缸块204端面之间,彼此接触于铅垂平面内,在忽略摩擦力和刚体假设理想条件下,相互作用力沿上动态平衡液压缸111活塞杆轴线方向。

26.操作侧与传动侧上后平衡支导缸块203、上前平衡支导缸块204、下前平衡支导缸块208和下后平衡支导缸块209在其靠近工作辊轴承座的端面均分别设置可拆卸的滑衬板212,滑衬板212制有沉孔,沉孔内的螺纹连接件把滑衬板212分别固定在上后平衡支导缸块203、上前平衡支导缸块204、下前平衡支导缸块208和下后平衡支导缸块209端面上。

27.上前支导衬套205、下前支导衬套207、上后支导衬套202和下后支导衬套210均开有半径15毫米的圆形气道孔211,各气道孔分别连通上前支导衬套205、下前支导衬套207、上后支导衬套202和下后支导衬套210各自的内、外壁侧。上前支导衬套205、下前支导衬套207、上后支导衬套202和下后支导衬套210使用螺纹连接件安装固定后,各气道孔与上前平

衡支导缸块204、下前平衡支导缸块208、上后平衡支导缸块203、下后平衡支导缸块209气道孔的同轴度公差分别不超过0.75毫米。

28.以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,任何对实施方式所进行的改变、修改、替换、推演和变型仍落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。