1.本实用新型涉及胶条安装技术领域,特别是插装牵引机构。

背景技术:

2.在门板的胶条安装过程中,传统的安装方式是人工装配的方式,但由于装配效率低下,影响整个生产线的生产效率,并且安装精度不够高。

3.为此出现了一些机械安装的工艺,实现胶条的自动化作业。这种安装方式是,在胶条输送至门板的槽位置时,通过挤压的方法将胶条按压入槽内。但这种方式只能针对内小外大的槽进行胶条安装,对于内大外小或者异性的槽无法进行安装;并且安装完成并撤去挤压力后,会出现部分胶条外退的情况。

4.基于此,本公司设计一套迥异于普通安装的全新工艺,让胶条通过插入的方式进行安装,能良好地解决上述问题。

5.在进行插装的时候,必须要保证插装的力,以及插装的精度,因此本方案设计一插装牵引机构,通过对轨道以及滑台的结构进行改进,以达到相应目的。

技术实现要素:

6.本实用新型的目的在于克服现有技术的缺点,提供水平定位好、倾翻趋势小、运行平稳、能实现胶条插装、位置精度高、稳定性好、调节精度高的插装牵引机构。

7.本实用新型的目的通过以下技术方案来实现:插装牵引机构,包括轨道结构、滑台,两者滑动适配安装;

8.所述滑台,包括滑台底板,滑台底板上设置有用于夹持胶条的手指夹持气缸,滑台底板上设置有驱动电机;

9.所述轨道结构,包括直齿轨、两条槽轨且三者平行设置,直齿轨位于两条槽轨之间,驱动电机的输出端通过齿轮与直齿轨啮合;

10.所述槽轨的两侧开有槽,其上适配地装有滑块,滑块通过弯折件固定在滑台底板上;

11.所述弯折件的弯折处与齿轮处于同一高度,齿轮对直齿轨产生的水平方向力、弯折件对滑块产生的水平方向力均处于同一水平面内;

12.所述的驱动电机,其转动轴上设置有扭矩传感器,扭矩传感器经报警器电连接,形成安全报警系统;当超过或小于扭矩传感器设定的上限值、下限值时,发出报警;

13.所述的驱动电机11,还与控制面板电连接。

14.进一步地,所述的直齿轨包括长条、齿条,长条的上表面处呈阶梯状,齿条放在该阶梯处且通过螺钉固定,该阶梯与弯折件的弯曲处相对。

15.进一步地,所述的弯折件呈l状,其竖直处固定在滑动底板上而水平处固定在滑块上表面;弯折件,其在直角位置向下凹陷且该凹陷呈倒置的“几”字状,该倒置“几”字对滑块产生水平方向的力。当滑台在滑轨结构上滑动时,能保证水平方向的稳定性。

16.进一步地,所述的滑台还包括位移气缸、工字件、位移底板;所述的位移底板经位移气缸驱动相连,其表面经矩形台、导向光轴设置有水平倒置的工字件,工字件的两端固定有手指夹持气缸;位移气缸与位移底板驱动相连,且其安装在滑动底板上,其带动手指夹持气缸朝胶条位置动作,手指夹持气缸的手指头夹持胶条。

17.进一步地,所述的工字件两端的竖直板与矩形台之间具有能放置调节垫块的间距;位移底板固定在位移块上,位移块能位移地装在两平行的滑动光轴上。通过放置垫块后,让工字件沿导向光轴上升,即可调节手指夹持气缸的高度。并且在夹持的过程中,能够根据胶条的位置,工字件通过在导线光轴上滑动,从而实现自动调整高度。

18.位移板和位移底板有两种设计方式:第一种,位移块为水平板状,位移底板包括水平部分a和竖直部分a,两者之间设置有用于加强位移方向强度的筋板a,竖直部分a与位移气缸相连;第二种,位移底板为水平板状;位移块包括水平部分b和竖直部分b,且两者之间设置有用于将位移底板定位的筋板b;水平部分b呈h型,竖直部分b与位移气缸相连。第一种设计是为了保证,位移方向有足够强的力;第二种是为了保证位移底板和位移块之间的位置精度。在不要求动作强度的情况下,优选第二种。

19.进一步地,所述的滑动底板上通过支柱设置有引导槽,引导槽与走线拖链相连;引导槽和走线拖链将位移气缸的气管、手指夹持气缸的气管、以及电线引出。

20.本实用新型具有以下优点:

21.通过槽轨、直齿轨,齿轮与直齿轨的啮合位置、弯折件的倒置“几”字部分位于同一水平面内,让滑台在水平方向上能产生良好的受力效果;并且这种设置让滑台的倾翻趋势小,从而利于滑台的平稳滑动;

22.位移块、位移底板的结构、以及矩形台和工字件之间的结构,保证了手指夹持气缸的位置精度和稳定性,在进行插装时,手指头与门板之间不会产生干涉,从而实现精确插装;

23.(3)矩形台、工字件形成间距的结构,以及导向光轴的设置,从而使得上下侧的手指头能够从上下侧一起同力道地将胶条夹住,避免胶条变形;并且工字件和导向光轴的设置,能实现工字件夹持胶条时,自动适配调整高度;

24.(4)通过设置位移气缸、工字件、手指夹持气缸,实现了对胶条的夹持,从而实现了胶条插装的方式;

25.(5)通过控制面板控制驱动气缸、位移气缸、手指夹持气缸动作,实现自动化控制生产,并且当胶条位置不对或者掉落时,均会发出报警。

附图说明

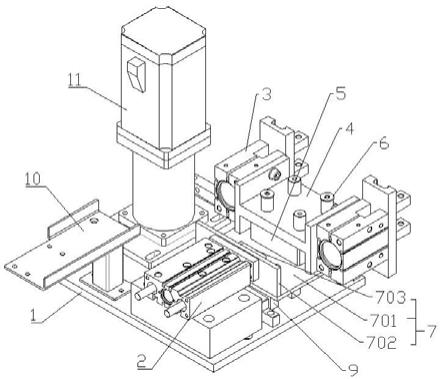

26.图1为本实用新型与胶条之间设置的结构示意图;

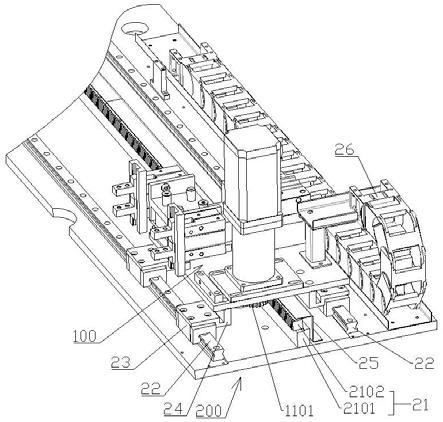

27.图2为本实用新型的结构示意图;

28.图3为本实用新型去除槽轨上罩盖后的结构示意图;

29.图4为滑台的结构示意图;

30.图5为滑台中位移块为水平板时的结构示意图;

31.图6为滑台中位移块包括水平部分b和竖直部分b的结构示意图;

32.图中:100,1-滑动底板,2-位移气缸,3-手指夹持气缸,4-工字件,5-矩形台,6-导

向光轴,7-位移底板,701-水平部分a,702-竖直部分a,703-筋板 a,8-滑动光轴,9-位移块,901-水平部分b,902-竖直部分b,903-筋板b, 10-引导槽,11-驱动电机,1101-齿轮,200-轨道结构,21-直齿轨,2101-长条, 2102-齿条,22-槽轨,23-滑块,24-弯折版,25-罩盖,26-走线拖链。

具体实施方式

33.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

34.如图1~图6所示,插装牵引机构,包括轨道结构200、滑台100,两者滑动适配安装。

35.本方案中,为了实现实现牵引动作,在轨道结构200中,设置有互相平行的直齿轨21、两条槽轨22;滑台100的底部为一滑台底板1,通过滑块23与直齿轨21滑动安装,滑台100通过驱动电机11输出短的齿轮1101与直齿轨 21啮合,从而实现了滑台100的动作。

36.驱动电机11,其转动轴上设置有扭矩传感器,扭矩传感器经报警器电连接,形成安全报警系统;当超过或小于扭矩传感器设定的上限值、下限值时,发出报警;驱动电机11还与控制面板电连接。即通过控制面板控制驱动电机11实现整个插装牵引机构的自动动作。

37.当驱动电机11的转轴上形成的扭矩,超过设定的上限值时,说明出现了胶条与门板的槽位置不对应,胶条某一处过盈地抵在了门板的槽内。当扭矩小于下限值时,说明胶条从门板的槽内掉落了。两种情况均发出报警。

38.如图1所示,胶条位于插装牵引机构的一侧,插装牵引机构的滑台100上设置有手指夹持气缸3,手指夹持气缸3将假条夹住,滑台100沿轨道结构200 滑动,从而实现了胶条的插装。

39.在插装的过程中,滑台100运行的平稳度、滑台100的位置精度、手指夹持气缸3的位置精度都对胶条的插装产生影响。为此对轨道结构200、滑台100 的结构进行了设计。

40.对于轨道结构200,如图1~图3所示:

41.将直齿轨21位于两条槽轨22之间;其中,槽轨22的两侧开有槽,其上适配地装有滑块23,也就是说实现了上下位置的定位;滑台100的滑台底板1通过弯折件24安装有滑块23;弯折件24呈l状,其在直角位置向下凹陷且该凹陷呈倒置的“几”字状,该“几”字状与齿轮1101和直齿轨21啮合处位于同一水平高度。

[0042]“几”字状的弯折件24的原理是:齿轮1101和直齿轨21之间产生作用力时,会让滑台100在水平面内形成一个力,从而让滑台100通过弯折版24的“几”字处对滑块23的侧面产生作用力,那么该作用力与滑块23和槽轨22之间形成的力相差的高度很小,那么产生的倾翻力很小,从而利于滑台100的平稳运行。

[0043]

本实施例中,直齿轨21包括长条2101、齿条2102,长条2101的上表面处呈阶梯状,齿条2102放在该阶梯处且通过螺钉固定,该阶梯与弯折件24的弯曲处相对。

[0044]

本实施例中,在直齿轨21、槽轨22外还设置有罩盖25,避免灰尘对滑动造成不良影响。

[0045]

对于滑台100,如图4~图6所示:

[0046]

滑台100包括滑动底板1,滑动底板1上设置有驱动电机11,驱动电机11 的输出端穿过滑动底板1且其输出端通过齿轮实现整个滑台的移动。

[0047]

在滑动底板1上还设置有手指夹持气缸3,通过手指夹持气缸3的手指头将胶条夹住,当滑台滑动时,带动胶条插入到门板的槽内,实现安装。

[0048]

在实现夹持和放下的同时,手指夹持气缸3本身与胶条之间有个动作,当进行插装时其缸体先靠近胶条,然后夹持,然后整个滑台滑动;当插装完成后,滑台需要复位时,则松开夹持,缸体远门胶条。为此,本方案通过设置位移气缸2,用于驱动手指夹持气缸3实现该动作。

[0049]

在进行插装时,必须满足夹持的精确性,其通过位置的精确性以及动作的稳定精确性来实现。否则在插装时,容易形成干涉以及胶条位置装得不够好。因此,本方案对滑台的结构设计如下:

[0050]

整体设计为:在滑动底板1上,通过撑块设置有两根平行的滑动光轴8,滑动光轴8的轴向垂直于胶条的侧面;在滑动光轴8上,滑动光轴8上适配地状有能滑动的位移块9,位移块9上装有位移底板7,位移底板7与位移气缸2 驱动相连;在位移底板7上经矩形台5安放有水平设置的工字件4,工字件4 的两端分别安装有一个手指夹持气缸3,两个手指夹持气缸3一起夹住胶条。

[0051]

由于在装配时,精度不可能一步到位,手指夹持气缸3在夹持的过程中,是从上下侧将胶条夹住的,那么上下侧的手指头距离胶条的距离不一定相等,因此不能同力道夹持,容易导致胶条变形。为了能够调节,矩形台5固定在位移底板7上,工字件4水平倒置地放在矩形台5上,工字件4的两端的竖直板与矩形台5形成间距;并且工字件4通过导向光轴6安装在矩形台5上。当需要调节时,测得上下侧手指头的高度,然后测得门板槽处需要安装胶条的高度,通过计算得出需要调节的高度,将垫块放在工字件4的竖直板与矩形台5之间的间距处,选取垫块时要求其厚度与需要调节的高度一致。保证了调节的精确性。

[0052]

工字件4上的手指夹持气缸3在夹持胶条时,手指夹持气缸3的高度位置随工字件4沿导向光轴6自由上下滑动,从而实现自动适配调整。

[0053]

本实施例中,移块9设计成减小摩擦力的缺口状且呈h型,其缺口位置与滑动光轴8适配安装。减小位移块9与滑动光轴8之间的摩擦力,利于位移块 9沿滑动光轴8动作。

[0054]

本实施例中,对于位移块9和位移底板7采用了两种设计思路,根据不同的需求进行选择:

[0055]

第一种设计,如图5所示:位移块9为水平板状,位移底板7包括水平部分a701和竖直部分a702,两者之间设置有用于加强位移方向强度的筋板 a703,竖直部分a702与位移气缸2相连。即筋板a703一方面是保证了水平部分a701和竖直部分a702之间的牢靠性;另一方面,当位移气缸2进行动作时,其产生的推送力很大部分直接通过筋板a703传递,具有极强的动作力度。足够大的动作力度,但缺点是安装好后需要调试。

[0056]

第二种设计,如图6所示:第二种,位移底板7为水平板状;位移块9包括水平部分b901和竖直部分b902,且两者之间设置有用于将位移底板7定位的筋板b903;水平部分b901呈h型,竖直部分b902与位移气缸2相连。筋板b903的定位原理是,在位移底板7上开有与筋板b903相适配的缺口,位移底板7安装时之间将缺口卡在筋板b903上,然后通过螺钉固定在位移块9上,不用担心螺钉拧紧时带来的误差。安装好后基本无需调试,但力度不够大。

[0057]

本实施例中,位移气缸2为三轴气缸,其通过支撑块固定在滑台底板1上,其与工字件4所处高度一致,保证动作的稳定可靠性。

[0058]

本实施例中,在滑动底板1上通过支柱设置有引导槽10,位移气缸2的气管、手指夹持气缸3的气管、以及电线等位于引导槽10内,避免滑台动作时被这些管、线影响。

[0059]

上述实施例仅表达了较为优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。