1.本实用新型涉及球磨机齿轮维护技术领域,具体涉及一种球磨机大齿轮润滑监控装置。

背景技术:

2.球磨机被广泛应用在电厂、矿山等行业中。电机通过减速机带动小齿轮旋转,大齿轮与小齿轮啮合实现同步转动,进而带动滚筒旋转实现粉料生产。可知大齿轮是球磨机的主要传动部件。大齿轮开放式结构造成其旋转时齿面润滑油将被甩出,导致大小齿轮啮合时齿面磨损严重。同时,齿轮面容易附着杂质或固体颗粒,进一步导致大小齿轮面啮合时产生磨损。以上两种因素叠加,进一步导致大小齿轮出现裂纹、断齿等问题的发生。

3.因此,保证大齿轮齿面具有良好的润滑状态,科学、合理的喷射润滑油到齿面来保证润滑效果,是亟待研究的课题。

技术实现要素:

4.为此,本实用新型实施例提供一种球磨机大齿轮润滑监控装置,以解决现有技术球磨机运行过程中大齿轮润滑效果不稳定的问题。

5.为了实现上述目的,本实用新型实施例提供如下技术方案:

6.一种球磨机大齿轮润滑监控装置,包括控制器、人机交互设备、流量计、温度变送器、压力传感器、振动传感器、电能模块、三相隔离调压模块、加热系统和喷油电机;

7.所述喷油电机用于执行喷射润滑油;

8.所述流量计用于测量所述润滑油的喷油量;

9.所述温度变送器用于采集油管及油箱温度;

10.所述压力传感器用于测量油管压力;

11.所述振动传感器用于测量大齿轮运行期间的振动幅值;

12.所述电能模块用于测量用电设备的用电参数以实时监控用电设备状态,所述用电设备包括所述喷油电机和所述加热系统;

13.所述三相隔离调压模块用于实现电机软启动;

14.所述加热系统用于分别对油管和油箱加热;

15.所述流量计、温度变送器、压力传感器、振动传感器和电能模块的数据输出端分别与所述控制器的多路数据输入端对应连接;所述三相隔离调压模块、加热系统和喷油电机的控制输入端分别与所述控制器的多路控制输出端对应连接;所述控制器还与分别人机交互设备双向通信连接。

16.可选地,所述控制器还通过数传终端将数据传输到集控室,以支持集控室远程控制。

17.可选地,所述振动传感器采用单轴加速度传感器,安装在喷油嘴处。

18.可选地,所述控制器采用plc,所述人机交互设备采用触摸屏。

19.可选地,所述控制器通过485接口与电能模块连接,读取电能模块测量的参数,根据设定的阈值判断加热线路、电机线路是否正常,实现监控装置本身自检功能。

20.可选地,该监控装置还包括报警单元,用于响应所述控制器输出的报警指令,发出报警信号;所述报警指令包括油管堵塞报警、油位低报警、大齿轮振动报警和本机故障报警。

21.本实用新型至少具有以下有益效果:

22.本实用新型构建了球磨机大齿轮润滑监控平台,基于流量计、温度变送器、压力传感器、振动传感器和电能模块实时采集的数据,根据简单的阈值判断和数据统计即可作出相应的指令,通过加热系统、三相隔离调压模块和喷油电机各自的执行,实现稳定、可靠地自动向大齿轮面喷射润滑油,确保了球磨机运行过程中大齿轮的润滑效果。

附图说明

23.为了更清楚地说明现有技术以及本实用新型,下面将对现有技术以及本实用新型实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的附图。

24.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

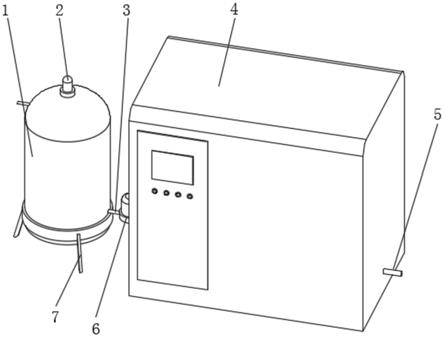

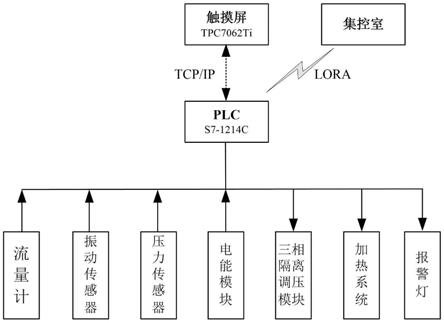

25.图1为本实用新型一个实施例提供的监控装置系统结构示意图;

26.图2为本实用新型一个实施例提供的监控方法流程示意图;

27.图3为本实用新型一个实施例中的通讯连线示意图;

28.图4为本实用新型一个实施例中的数字量输入连线示意图;

29.图5为本实用新型一个实施例中的数字量输出连线示意图;

30.图6为本实用新型一个实施例中的模拟量输入端连线示意图;

31.图7为本实用新型一个实施例中的模拟量输出端连线示意图。

具体实施方式

32.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

33.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”“第四”等(如果存在)旨在区别指代的对象。对于具有时序流程的方案,这种术语表述方式不必理解为描述特定的顺序或先后次序,对于装置结构的方案,这种术语表述方式也不存在对重要程度、位置关系的区分等。

34.此外,术语“包括”、“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包括了一系列步骤或单元的过程、方法、系统、产品或设备不必限于已明确列出的那些

步骤或单元,而是还可包含虽然并未明确列出的但对于这些过程、方法、产品或设备固有的其它步骤或单元,或者基于本实用新型构思进一步的优化方案所增加的步骤或单元。

35.一种球磨机大齿轮润滑监控装置,包括控制器、人机交互设备、流量计、温度变送器、压力传感器、振动传感器、电能模块、三相隔离调压模块、加热系统和喷油电机;其中:

36.喷油电机用于执行喷射润滑油;

37.流量计用于测量润滑油的喷油量;

38.温度变送器用于采集油管及油箱温度;

39.压力传感器用于测量油管压力;

40.振动传感器用于测量大齿轮运行期间的振动幅值;振动传感器采用单轴加速度传感器,安装在喷油嘴处;

41.电能模块用于测量用电设备的用电参数以实时监控用电设备状态,用电设备包括喷油电机和所述加热系统;

42.三相隔离调压模块用于实现电机软启动;

43.加热系统用于分别对油管和油箱加热;

44.流量计、温度变送器、压力传感器、振动传感器和电能模块的数据输出端分别与所述控制器的多路数据输入端对应连接;三相隔离调压模块、加热系统和喷油电机的控制输入端分别控制器的多路控制输出端对应连接;所述控制器还与分别人机交互设备双向通信连接。

45.人机交互设备例如触摸屏,可通过触摸屏设定喷油间隔时间、喷油量、管路温度、油箱温度、油管压力最高/最低限制、大齿轮振动报警阈值。

46.控制器可采用plc。plc通过温度变送器采集油管、油箱温度,实现对相关温度的控制;plc读取管路压力传感器数据,实现每一次喷油压力监测,大于或者小于限定值时,停机报警;plc读取流量计脉冲信号,实时计算喷油量;plc读取加速度传感器模拟量信号,对读取的数据进行特征提取,判断大齿轮工作状态,特征变量包括:均值、有效值、方差、翘度等;plc通过485接口实现与电能模块的连接,实时读取电能模块测量的电压、电流、功率等参数,进而判断加热线路、电机线路是否正常,实现系统本身自检功能;为避免润滑设备电机直接启动瞬间电流过大,plc通过控制三相隔离调压模块导通角,使三相电机转速逐渐增加到额定转速。

47.为了实现集控室远程控制,避免有线形式敷设困难,plc还通过数传终端(无线数传电台)将数据传输到集控室。

48.上述控制器具体优选西门子plc(s7-1214c),人机交互设备具体优选昆仑通态触摸屏(tpc7062ti)。

49.该球磨机大齿轮润滑监控装置具体如图1所示,该监控装置中plc与触摸屏通过以太网口实现通讯连接。plc通过无线数传电台连接实现与集控室通讯,通讯协议为lora。其他器件通过导线与plc连接。具体来说:

50.(1)触摸屏:实时显示管路温度、喷油量、喷油压力、装置耗电数据。显示各统计和分析数据,包括喷油量、喷油时间、喷油次数、运行时间、加热设定温度,以及振动信号特征变量、管路压力等。

51.(2)plc:作为装置控制器,存储开发程序,循环执行。同时实现与触摸屏、集控室的

数据传输。

52.(3)流量计:输出为24v脉冲信号到plc,精度为3ml/脉冲。主要测量喷射润滑油时油量计量,同时可判断油嘴是否被堵塞。

53.(4)振动传感器:采用单轴加速度传感器,安装位置在喷油嘴附近,直接测量大齿轮运行器件振动幅值。输出信号为0-10v,测量范围是0-5g。

54.(5)压力传感器:压力传感器输出信号为0-20ma。安装在油管输出端,测量油管压力。当喷油电机运行时,若压力低于设定值,可能是油位低于吸油口或油泵损坏。当压力高于设定值时,可能是溢流阀故障。当监测值异常时,故障报警且停机。

55.(5)电能模块:电能模块通过485端口实现与plc数据传输。本装置主要耗电设备包括:油管加热器、油箱加热器。通过该模块测量耗电数据,可以实时监控用电设备状态,实现本机故障预警。

56.(6)三相隔离调压模块:电机启动瞬间,启动电流较大,因此采用调压模块实现电机软启动。

57.(7)加热系统:包括管路加热和油箱加热。降低润滑油粘滞系数,实现润滑油雾状喷射。由于被加热介质是润滑油,属于危险液体。本装置通过电能模块实时测量加热器的电压、电流、有功功率等电参数,当测量值异常时,报警停机。

58.(8)报警灯:主要包括油管堵塞报警、油位低报警、大齿轮振动报警、本机故障报警。

59.如图2所示,plc按照以下步骤实现对加热系统、喷油电机以及球磨机进行控制:

60.输出加热控制信号,通过加热系统对油管进行加热;

61.根据实时采集的加热系统用电参数,判断加热线路是否故障;如果是,则输出停机控制信号,使球磨机停止运行;如果否,则进行下一步;

62.根据实时采集的油管及油箱温度数据,判断当前温度值是否达到满足喷油工作的预设温度范围;如果是,则间歇性地定时输出电机启动控制信号,通过三相隔离调压模块实现喷油电机软启动;如果否,则继续通过加热系统对油管进行加热;

63.在喷油定时启动的过程中,对实时采集的油管压力数据作阈值判断,若油管压力异常,则输出停机控制信号,使球磨机、喷油电机停止运行;如果正常,则进行下一步;

64.根据实时采集的喷油量,判断油嘴是否被堵塞;如果是,则输出停机控制信号和报警控制信号,使球磨机、喷油电机停止运行,并使报警单元发出报警信号;如果否,则进行下一步;

65.根据采集的设定时间段内的大齿轮运行期间的振动幅值,判断大齿轮工作状态,若大齿轮振动超限,则输出停机控制信号和报警控制信号,使球磨机、喷油电机停止运行,并使报警单元发出报警信号。

66.如图3所示,监控装置中通讯部分连线介绍:

67.(1)触摸屏与plc通过profinet接口实现通讯。

68.(2)电能模块通过485集线器与plc连接。

69.电能模块读取加热器、电机的电压、电流、功率等参数。plc定时读取电能模块相关数据,当plc判断相关数据异常时,图5中alm5闪烁报警。

70.(3)数传终端a通过485集线器与plc连接。

71.数传终端之间为无线通讯,传输协议为lora。plc通过数传终端a以无线的形式将数据上发送到集控室的数传终端b。传输距离一般为3-5公里。

72.如图4所示,数字量输入连线的介绍:

73.di1.0、di1.1与三挡两节旋转开关sa1连接,对应本地启动和远程启动。

74.di1.2与接触器km1辅助常开连接,闭合表示喷油电机启动。

75.di1.3与浮漂油位qk1计连接,闭合表示油位低。当闭合时,图5中报警灯alm3闪烁报警,提示加油。

76.di1.5为流量计脉冲输入端,精度为3ml/脉冲。当读取值小于设定值时,图5中报警灯alm1闪烁报警。

77.如图5,数字量输出连线的介绍:

78.do1.0与中间继电器ka1线圈连接,ka1常开触点控制接触器km1。当ka1闭合时,km1常开触点吸合,喷油电机运行。

79.do1.1与中间继电器ka2连接。闭合时管路加热器工作,开始对管路加热。

80.do1.2与中间继电器ka3连接。闭合时油箱加热器工作,开始对油箱加热。

81.do1.3与报警灯alm1连接。alm1亮,表示喷油嘴被堵塞。

82.do1.4与报警灯alm2连接。alm2亮,表示管路油压过高或者过低。

83.do1.5与报警灯alm3连接。alm3亮,表示油箱油位低,提示及时向油箱加油。

84.do1.6与报警灯alm4连接。alm4亮,表示大齿轮振动超限。

85.do1.7与报警灯alm5连接。alm5亮,表示装置中加热器异常。

86.如图6,模拟量输入端连线的介绍:

87.模拟量通道0(ai1.0),通过温度变送器bt1读取管路温度。

88.模拟量通道1(ai1.1),通过温度变送器bt2读取油箱温度。

89.模拟量通道2(ai1.2),通过压力变送器sp1读取管路压力数据,判断压力是否正常。当plc判断异常时,图5中alm2指示灯闪烁报警。

90.模拟量通道3(ai1.3),通过读取加速度传感器yd1数据,然后对数据进行处理,判断球磨机大齿轮振动是否超过限制。当超限时,图5中alm4亮。

91.如图7,模拟量输出端连线的介绍:

92.um为调压模块,plc控制调压模块导通角实现对电机启动过程的控制,减少启动瞬间大电流的产生。

93.本实施例填补了现有大齿轮喷射润滑系统的不足,现有设备仅能够实现定时喷油、故障报警、喷油次数和时间的存储,以及部分数据的有线传输。

94.本实用新型采用西门子plc作为主控系统,昆仑通态触摸屏为本地显示设备,不仅能够实现自动向大齿轮面喷射润滑油、数据统计、数据存储,还可实现大齿轮振动状态检测、润滑油喷油量统计、大齿轮故障预警、数据无线远传等功能。

95.以上实施例的各技术特征可以进行任意的组合(只要这些技术特征的组合不存在矛盾),为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

96.上文中通过一般性说明及具体实施例对本实用新型作了较为具体和详细的描述。应当指出的是,在不脱离本实用新型构思的前提下,显然还可以对这些具体实施例作出若

干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。