1.本实用新型涉及产品输送设备技术领域,尤其是涉及一种全自动上下料输送线。

背景技术:

2.现有输送线主要用于工件的输送,如需对加工生产工位进行输送工件的上下料时,需要额外借助人工操作完成工件上下料,或者额外设置上下料机械手设备进行工件上下料。通过人工对输送线上的工件进行上下料,存在人工作业效率低下,人员劳动强度较大等问题。通过额外设置上下料机械手设备对输送线上的工件进行上下料,降低生产效率的同时,大大增加了企业的生产成本。

技术实现要素:

3.为了实现本实用新型的主要目的,本实用新型提供一种具备输送工件和对工件进行上下料功能、自动化程度高、结构紧凑、操作便捷、生产效率高且生产成本低的上下料输送线。

4.为了实现本实用新型的主要目的,本实用新型提供一种上下料输送线,包括机架、驱动机构、输送链和搬运机构,输送链可移动地支撑在机架上,驱动机构可控制输送链在x轴方向上移动,搬运机构设置在输送链的第一端,搬运机构包括运送控制组件、搬抬控制组件和夹头组件,夹头组件位于输送链的第一端的正上方,运送控制组件可控制夹头组件在x轴方向上移动,搬抬控制组件可控制夹头组件在z轴方向上移动,夹头组件包括夹头控制组件、第一夹头和第二夹头,夹头控制组件可控制第一夹头和第二夹头在y轴方向上同步朝向或远离彼此移动。

5.从上述方案可见,当上下料输送线作为工件输送和工件上料使用时,上下料输送线的输送链上放置有工件,驱动机构控制输送链在x轴方向上移动,使得工件移动至输送链的第一端。随后,搬运机构的运送控制组件控制夹头组件在x轴方向上移动,使得夹头组件移动至输送链的第一端的工件的正上方,接着搬运机构的搬抬控制组件控制夹头组件在z轴方向上向下移动,并且夹头组件的夹头控制组件控制第一夹头和第二夹头在y轴方向上同步朝向彼此移动,夹持位于输送链的第一端的工件上。然后,搬抬控制组件控制夹头组件带动工件在z轴方向上向上移动,并且运送控制组件控制夹头组件带动工件在x轴方向上朝向加工生产工位移动,从而自动化进行工件输送和上料。

6.当上下料输送线作为工件输送和工件下料使用时,上下料输送线的搬运机构的运送控制组件控制夹头组件在x轴方向上朝向加工生产工位移动,使得夹头组件移动至需要进行下料的工件的正上方。接着,搬运机构的搬抬控制组件控制夹头组件在z轴方向上向下移动,并且夹头组件的夹头控制组件控制第一夹头和第二夹头在y轴方向上同步朝向彼此移动,从而夹持在需要进行下料的工件上,随后搬抬控制组件控制夹头组件带动工件在z轴方向上向上移动,并且运送控制组件控制夹头组件带动工件在x轴方向上移动输送链的第一端。之后,搬抬控制组件控制夹头组件带动工件在z轴方向上向下移动至输送链的第一端

上,夹头组件的夹头控制组件控制第一夹头和第二夹头在y轴方向上同步远离彼此移动,从而将工件放置在输送链的第一端上,驱动机构控制输送链在x轴方向上移动,使得工件朝向输送链的第二端移动,从而自动化进行工件下料和输送。

7.本实用新型上下料输送线具备输送工件和对工件进行上下料功能,从而实现工件的全自动化输送和上下料,自动化程度高,大大提高生产效率,降低生产成本。而且,本实用新型上下料输送线的结构紧凑,操作便捷高效。

8.进一步的方案是,运送控制组件包括联接板、运送气缸、滑轨和滑块,滑块固定设置在机架上,滑轨在x轴方向上延伸并设置在联接板上,滑轨可移动地与滑块配合,运送气缸的活塞杆在x轴方向上延伸并与联接板连接,搬抬控制组件和夹头组件设置在联接板上。

9.进一步的方案是,上下料输送线还包括第一挡板和第二挡板,第一挡板和第二挡板分别位于输送链在y轴方向上的两侧并在x轴方向上延伸,且第一挡板和第二挡板在z轴方向上位于输送链的上方。

10.进一步的方案是,第一挡板靠近第二挡板的侧面设置有第一防撞条,第一防撞条在x轴方向上延伸,第二挡板靠近第一挡板的侧面设置有第二防撞条,第二防撞条在x轴方向上延伸。

11.进一步的方案是,第一挡板和第二挡板在y轴方向上的截面呈l型设置,第一挡板的第一侧壁和第二挡板的第一侧壁分别位于输送链在y轴方向上的两侧,第一挡板的第二侧壁和第二挡板的第二侧壁位于机架上,且第一挡板的第二侧壁和第二挡板的第二侧壁在z轴方向上位于输送链的上方,第一挡板的第二侧壁开设有多个第一腰型孔,多个第一腰型孔在x轴方向上并排设置,每一个第一腰型孔在y轴方向上延伸,一个第一紧固件穿过一个第一腰型孔与机架连接;和/或,第二挡板的第二侧壁开设有多个第二腰型孔,多个第二腰型孔在x轴方向上并排设置,每一个第二腰型孔在y轴方向上延伸,一个第二紧固件穿过一个第二腰型孔与机架连接。

12.进一步的方案是,上下料输送线还包括第一支撑板,第一支撑板在x轴方向上延伸并位于输送链靠近搬运机构的上端链条的下方,上端链条抵靠在第一支撑板上。

13.进一步的方案是,上下料输送线还包括第二支撑板,第二支撑板在x轴方向上延伸并位于输送链远离搬运机构的下端链条的下方,下端链条抵靠在第二支撑板上。

14.进一步的方案是,输送链包括多个承载板,每一个承载板在x轴方向上的第一端设置有两个第一铰接套,两个第一铰接套在y轴方向上并排设置,每一个承载板在x轴方向上的第二端设置有三个第二铰接套,三个第二铰接套在y轴方向上并排设置,相邻两个第二铰接套之间在y轴方向上形成有容纳槽,相邻两个承载板的一个第一铰接套嵌入一个容纳槽内,且一个铰轴穿过三个第二铰接套和两个第一铰接套,两个第一铰接套可转动地与铰轴铰接。

15.进一步的方案是,驱动机构包括驱动电机、主动轴、主动轮、从动轮和从动轴,主动轴和从动轴分别可转动地支撑在机架在x轴方向上的两端,主动轮套接在主动轴上,从动轮套接在从动轴上,输送链套接在主动轮和从动轮之间,驱动电机安装在机架上并控制主动轴绕y轴旋转。

16.进一步的方案是,上下料输送线还包括两个端盖和两个张紧螺钉,两个端盖可在x轴方向上移动地分别盖合在机架在y轴方向上的两侧面上,从动轴可转动地支撑在两个端

盖上,两个张紧螺钉关于输送链对称设置,机架在y轴方向上的两侧面分别凸出设置有安装座,一个张紧螺钉在x轴方向上延伸并与安装座螺纹配合,且一个张紧螺钉的一端抵压在一个端盖的外周面上。

附图说明

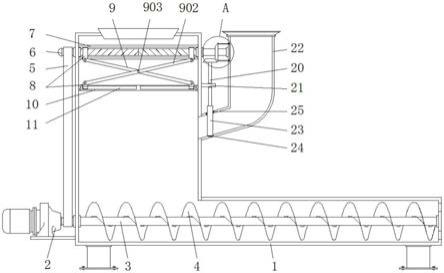

17.图1是本实用新型上下料输送线实施例的第一视角结构图。

18.图2是本实用新型上下料输送线实施例的第二视角结构图。

19.图3是本实用新型上下料输送线实施例中搬运机构的局部结构分解图。

20.图4是本实用新型上下料输送线实施例中搬运机构的局部结构图。

21.图5是本实用新型上下料输送线实施例的第一视角局部结构图。

22.图6是本实用新型上下料输送线实施例的第二视角局部结构图。

23.图7是本实用新型上下料输送线实施例的第一视角局部结构分解图。

24.图8是本实用新型上下料输送线实施例的第二视角局部结构分解图。

25.图9是本实用新型上下料输送线实施例的局部结构剖视图。

26.图10是本实用新型上下料输送线实施例的局部结构侧视图。

27.图11是本实用新型上下料输送线实施例中输送链的局部结构图。

28.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

29.参见图1至图6,上下料输送线1包括机架11、驱动机构、输送链2、搬运机构3和限位板4,输送链2可移动地支撑在机架11上,驱动机构可控制输送链2在x轴方向上移动。限位板4设置在输送链2的第一端,限位板4的限位端在x轴方向上朝向输送链2的第二端延伸至输送链2的第一端的上方,限位板4的限位端开设有限位槽41,限位槽41的开口端朝向输送链2的第二端设置。搬运机构3设置在输送链2的第一端,搬运机构3包括运送控制组件、搬抬控制组件和夹头组件,夹头组件位于输送链2的第一端的正上方,运送控制组件可控制夹头组件在x轴方向上移动,搬抬控制组件可控制夹头组件在z轴方向上移动。夹头组件包括夹头控制组件、第一夹头34和第二夹头35,夹头控制组件可控制第一夹头34和第二夹头35在y轴方向上同步朝向或远离彼此移动,第一夹头34靠近第二夹头35的侧面开设有第一夹持口341,第二夹头35靠近第一夹头34的侧面开设有第二夹持口351。

30.当上下料输送线1作为工件输送和工件上料使用时,上下料输送线1的输送链2上放置有工件,驱动机构控制输送链2在x轴方向上移动,使得工件移动至输送链2的第一端,工件受到限位板4的限位槽41的限制,从而工件保持在输送链2的第一端等待上料,提高上下料输送线1的工作可靠性。随后,搬运机构3的运送控制组件控制夹头组件在x轴方向上移动,使得夹头组件移动至输送链2的第一端的工件的正上方,接着搬运机构3的搬抬控制组件控制夹头组件在z轴方向上向下移动,并且夹头组件的夹头控制组件控制第一夹头34和第二夹头35在y轴方向上同步朝向彼此移动,夹持位于输送链2的第一端的工件上,工件可稳定保持在第一夹头34的第一夹持口341和第二夹头35的第二夹持口351之间,从而提高上下料输送线1的工作可靠性和稳定性。然后,搬抬控制组件控制夹头组件带动工件在z轴方向上向上移动,并且运送控制组件控制夹头组件带动工件在x轴方向上朝向加工生产工位

移动,从而自动化进行工件输送和上料。

31.当上下料输送线1作为工件输送和工件下料使用时,上下料输送线1的搬运机构3的运送控制组件控制夹头组件在x轴方向上朝向加工生产工位移动,使得夹头组件移动至需要进行下料的工件的正上方。接着,搬运机构3的搬抬控制组件控制夹头组件在z轴方向上向下移动,并且夹头组件的夹头控制组件控制第一夹头34和第二夹头35在y轴方向上同步朝向彼此移动,从而夹持在需要进行下料的工件上,随后搬抬控制组件控制夹头组件带动工件在z轴方向上向上移动,并且运送控制组件控制夹头组件带动工件在x轴方向上移动输送链2的第一端。之后,搬抬控制组件控制夹头组件带动工件在z轴方向上向下移动至输送链2的第一端上,夹头组件的夹头控制组件控制第一夹头34和第二夹头35在y轴方向上同步远离彼此移动,从而将工件放置在输送链2的第一端上,驱动机构控制输送链2在x轴方向上移动,使得工件朝向输送链2的第二端移动,从而自动化进行工件下料和输送。

32.本实施例上下料输送线1具备输送工件和对工件进行上下料功能,从而实现工件的全自动化输送和上下料,自动化程度高,大大提高生产效率,降低生产成本。而且,本实施例上下料输送线1的结构紧凑,操作便捷高效。

33.本实施例运送控制组件包括联接板36、运送气缸31、滑轨37和滑块38,滑块38固定设置在机架11上,滑轨37在x轴方向上延伸并设置在联接板36上,滑轨37可移动地与滑块38配合,运送气缸31的活塞杆在x轴方向上延伸并与联接板36连接,搬抬控制组件和夹头组件设置在联接板36上。具体地,本实施例搬抬控制组件为搬抬气缸32,夹头控制组件为夹头气缸33,搬抬气缸32安装在联接板36上,搬抬气缸32的活塞杆在z轴方向上延伸并与连接板39连接,则夹头气缸33安装在该连接板39上,并且夹头气缸33可控制第一夹头34和第二夹头35在y轴方向上同步朝向或远离彼此移动。

34.其中,本实施例上下料输送线1还包括第一挡板5和第二挡板6,第一挡板5和第二挡板6分别位于输送链2在y轴方向上的两侧并在x轴方向上延伸,且第一挡板5和第二挡板6在z轴方向上位于输送链2的上方,第一挡板5和第二挡板6对位于输送链2上的工件起到引导作用,同时避免工件在输送过程中从输送链2上掉落。其中,第一挡板5靠近第二挡板6的侧面设置有第一防撞条7,第一防撞条7在x轴方向上延伸,第二挡板6靠近第一挡板5的侧面设置有第二防撞条8,第二防撞条8在x轴方向上延伸。第一防撞条7和第二防撞条8的设置,避免刚性的第一挡板5和第二挡板6对工件造成损伤,提高工件的生产质量。

35.另外,本实施例第一挡板5和第二挡板6在y轴方向上的截面呈l型设置,第一挡板5的第一侧壁和第二挡板6的第一侧壁分别位于输送链2在y轴方向上的两侧,第一挡板5的第二侧壁和第二挡板6的第二侧壁通过机架11支撑在工作台上,且第一挡板5的第二侧壁和第二挡板6的第二侧壁在z轴方向上位于输送链2的上方。第一挡板5的第二侧壁开设有多个第一腰型孔51,多个第一腰型孔51在x轴方向上并排设置,每一个第一腰型孔51在y轴方向上延伸,一个第一紧固件9穿过一个第一腰型孔51与机架11连接,从而可调节第一挡板5与第二挡板6之间在y轴方向上的距离,使得上下料输送线1可适用不同规格工件的自动化输送和上下料,通用性强。第二挡板6的第二侧壁开设有多个第二腰型孔61,多个第二腰型孔61在x轴方向上并排设置,每一个第二腰型孔61在y轴方向上延伸,一个第二紧固件10穿过一个第二腰型孔61与机架11连接,从而可调节第一挡板5与第二挡板6之间在y轴方向上的距离,使得上下料输送线1可适用不同规格工件的自动化输送和上下料,通用性强。

36.参见图7至图11,本实施例上下料输送线1还包括第一支撑板115和第二支撑板110,第一支撑板115在x轴方向上延伸并位于输送链2靠近搬运机构3的上端链条的下方,输送链2的上端链条抵靠在第一支撑板115上,第一支撑板115用于支撑输送链2的上端链条,从而提升输送链2的工作稳定性和可靠性。第二支撑板110在x轴方向上延伸并位于输送链2远离搬运机构3的下端链条的下方,输送链2的下端链条抵靠在第二支撑板110上,第二支撑板110用于支撑输送链2的下端链条,进一步提升输送链2的工作稳定性和可靠性。

37.其中,本实施例驱动机构包括驱动电机12、主动轴13、主动轮111、从动轮112和从动轴14,主动轴13和从动轴14分别可转动地支撑在机架11在x轴方向上的两端,主动轮111套接在主动轴13上,从动轮112套接在从动轴14上,输送链2套接在主动轮111和从动轮112之间,驱动电机12安装在机架11上并控制主动轴13绕y轴旋转。具体地,本实施例输送链2包括多个承载板21,每一个承载板21在x轴方向上的第一端设置有两个第一铰接套211,两个第一铰接套211在y轴方向上并排设置。每一个承载板21在x轴方向上的第二端设置有三个第二铰接套212,三个第二铰接套212在y轴方向上并排设置,相邻两个第二铰接套212之间在y轴方向上形成有容纳槽213。相邻两个承载板21的一个第一铰接套211嵌入一个容纳槽213内,且一个铰轴214穿过三个第二铰接套212和两个第一铰接套211,两个第一铰接套211可转动地与铰轴214铰接。

38.此外,本实施例上下料输送线1还包括两个端盖15和两个张紧螺钉16,两个端盖15可在x轴方向上移动地分别盖合在机架11在y轴方向上的两侧面上,从动轴14可转动地支撑在两个端盖15上。具体地,本实施例机架11的每一侧面开设有第三腰型孔113,第三腰型孔113在x轴方向上延伸,一个端盖15通过第三紧固件与一个安装板114连接,一个端盖15和一个安装板114在y轴方向上位于机架11的一侧面的两侧,该第三紧固件贯穿第三腰型孔113设置,从而使得端盖15可在x轴方向上相对机架11移动。

39.本实施例两个张紧螺钉16关于输送链2对称设置,机架11在y轴方向上的两侧面分别凸出设置有安装座17,一个张紧螺钉16在x轴方向上延伸并与安装座17螺纹配合,且一个张紧螺钉16的一端抵压在一个端盖15的外周面上。通过调节张紧螺钉16与安装座17在x轴方向上螺纹配合的位置,张紧螺钉16的一端抵压在端盖15的外周面上并迫使端盖15在x轴方向上移动,从而带动从动轴14和从动轮112在x轴方向上移动,进而调整从动轮112与主动轮111在x轴方向上距离,使得套接在主动轮111和从动轮112之间的输送链2处于最佳张紧状态,提高上下料输送线1的工作稳定性和可靠性。

40.另外,本实施例上下料输送线1还包括两个侧盖18和多个感应器19,两个侧盖18分别盖合在机架11在y轴方向上的两侧面上,主动轴13可转动地支撑在两个侧盖18上。多个感应器19设置在输送链2的第一端,用于识别输送链2的第一端是否放置有工件,提高上下料输送线1的工作可靠性。

41.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。