1.本技术涉及采样管的包装设备的领域,尤其是涉及一种采样管自动旋盖系统。

背景技术:

2.采样管是一种应用于微生物采样领域的成套的采样及运送的离心管,主要应用于医药领域存储临床样本及在实验研究过程中充当反应或存储容器,主要包括试管和盖帽两个部分,当向采样管试管内注入溶液后,需要对试管和盖帽进行密封。按照密封主体的不同,采样管的密封方式主要包括手动封装和自动化封装,其中自动化封装不易污染采样管,封装效率更高,应用较广。

3.目前采样管的自动化封装主要通过自动旋盖机进行,常见的自动旋盖机主要包括工作台和水平转动连接于工作台上的转盘,转盘用于水平转动运送试管,工作台上位于转盘外侧水平固定连接有限位环,转盘的外沿上位于转盘与限位环之间均匀开设有若干用于放置试管的上管口,上管口呈环形阵列分布,转盘的边沿位置处沿转盘的转动方向依次设置有灌装组件、上盖组件和旋盖组件,灌装组件、上盖组件和旋盖组件均固定连接于工作台上,灌装组件用于将液体灌入试管内,上盖组件用于将盖帽放置在试管上,旋盖组件用于将盖帽旋转固定连接到试管上;上述自动旋盖机在对采样管进行自动封装时,上盖组件将盖帽放置在试管上,通过转盘旋转运至旋盖组件处,旋盖组件直接对试管上的盖帽进行旋转,将盖帽旋紧固定在试管上,实现对采样管的自动封装。

4.针对上述中的相关技术,发明人发现盖帽直接放置在试管上,再进行旋盖,常出现盖帽放偏,盖帽的内螺纹和试管的外螺纹错位,经旋盖组件旋转固定后的采样管盖帽旋歪或者强行旋转盖帽使得盖帽损坏的现象,废品率较高,封装质量差。

技术实现要素:

5.为了改善自动旋盖封装时盖帽放偏,盖帽的内螺纹和试管的外螺纹错位,致使采样管盖帽旋歪或损坏的问题,本技术提供一种采样管自动旋盖系统。

6.本技术提供的一种采样管自动旋盖系统采用如下的技术方案:

7.一种采样管自动旋盖系统,包括工作台和水平转动连接在工作台上的转盘,所述工作台上位于转盘的边沿位置处沿转盘的转动方向依次设置有灌装组件、上盖组件和旋盖组件,所述工作台上位于转盘上方设置有压盖组件,所述压盖组件位于上盖组件与旋盖组件之间,所述压盖组件包括压头和竖向设置的第一驱动气缸,所述第一驱动气缸壳体固接于工作台上,所述第一驱动气缸的活塞杆可在竖向方向上升降,所述压头固接于第一驱动气缸的活塞杆下端,当上盖后的试管转动至所述压盖组件下方时,所述第一驱动气缸可带动压头向下运动轻压盖帽。

8.通过采用上述技术方案,当上盖组件将盖帽放置在试管上部时,转盘可将试管及盖帽转动传运至压盖组件下方,第一驱动气缸可带动压头向下运动轻压盖帽,将盖帽压正并使盖帽盖设在试管上部,然后再经过转盘转动件盖帽转动传运至旋盖工位处将盖帽旋紧

在试管上,压头自上而下轻压盖帽,对于放正了的盖帽,压头可进一步将其下压,使其不易从试管上脱落,对于放偏了的盖帽,压头可通过下表面与盖帽接触,对盖帽的上表面整体进行施力,对其放置位置进行调整,将其压正,使盖帽的内螺纹与试管的外螺纹对准,使得盖帽不易被旋歪或者损坏,降低自动旋盖系统旋盖后的采样管的废品率,提高采样管的封装质量。

9.可选的,所述工作台上位于转盘的一侧设置有正盖组件,所述正盖组件位于上盖组件与压盖组件之间,所述正盖组件包括正盖卡爪、用于驱动正盖卡爪张合的第一驱动件以及用于带动正盖卡爪和第一驱动件靠近转盘的第二驱动件,所述第二驱动件滑动连接于工作台上,所述第一驱动件连接于第二驱动件靠近转盘的一侧,所述正盖卡爪固接于第一驱动件靠近转盘的一侧,所述正盖卡爪包括相对固接于第一驱动件上的两个爪手,两个所述爪手用于在盖帽的周向方向上水平靠近夹持盖帽。

10.通过采用上述技术方案,正盖组件能够在试管及盖帽转动传运至压盖组件之前,对放置在试管上的盖帽的位置进行调整,第二驱动件能够在试管及盖帽转动至正盖组件位置处,带动正盖卡爪和第一驱动件靠近盖帽,第一驱动件控制爪手张合,在盖帽的周向方向上水平靠近并对盖帽进行夹持,以将盖帽位置摆正,与压盖组件配合将盖帽盖正在试管上,便于旋盖组件旋正并拧紧盖帽,进一步降低采样管的废品率。

11.可选的,所述第二驱动件包括电动推杆和竖向设置的滑动限位板,所述电动推杆和滑动限位板设置于转盘一侧的工作台上,所述电动推杆包括推杆、驱动电机和控制件,所述驱动电机和控制件设置于工作台上,所述推杆一端与电机固接,另一端与滑动限位板固接,所述推杆沿转盘的径向方向朝向转盘的轴线做直线往复运动。

12.通过采用上述技术方案,电动推杆能够带动滑动限位板直线靠近或者远离转盘,进而带动正盖卡爪沿转盘径向方向直线靠近或者远离转盘,推杆运动行程较好控制;当试管及盖帽转动至转盘径向方向上正对正盖组件的工作位置时,通过操作控制件,启动驱动电机带动推杆运动,工作人员能够较为方便的带动滑动限位板上的正盖卡爪运动至盖帽两侧,便于正盖卡爪对盖帽进行夹持正位。

13.可选的,所述工作台上沿转盘的径向方向开设有直线的滑动槽,所述滑动槽开口朝上且在水平方向上端部闭合,所述滑动限位板水平滑动配合连接于滑动槽内,当所述滑动限位板朝向转盘滑动至滑动槽靠近转盘的一端端部时,两个所述爪手位于盖帽的两侧。

14.通过采用上述技术方案,滑动槽能够在滑动限位板沿转盘径向方向的两侧对滑动限位板的运动方向进行限制,使得滑动限位板能够更为平稳的带动正盖卡爪靠近转盘或者远离转盘,对盖帽进行夹持正位,不易对盖帽及试管造成撞击。

15.可选的,所述滑动限位板上部固接有水平的用于安装第一驱动件的安装板,所述第一驱动件包括横向且相对滑动设置于安装板上的第一齿条和第二齿条、转动连接于安装板上的第一齿轮和第二齿轮以及设置于安装板上的第三驱动件;所述第一齿条和第二齿条规格一致,所述第一齿轮和第二齿轮规格一致,所述第三驱动件用于驱动第一齿轮和第二齿轮同时反向转动,所述第一齿轮位于第一齿条远离转盘的一侧且与第一齿条啮合,所述第二齿轮位于第二齿轮远离转盘的一侧且与第二齿条啮合,两个所述爪手分别固接于第一齿条和第二齿条靠近转盘的一侧。

16.通过采用上述技术方案,第三驱动件能够控制第一齿轮和第二齿轮反向转动,带

动第一齿条和第二齿条相互靠近或者远离,进而带动两个爪手相互靠近或者远离,控制正盖卡爪的开合;本技术旋盖系统采用齿轮和齿条啮合的方式来控制正盖卡爪的开合,传动平稳可靠,夹持盖帽时夹持更为准确,且不易对盖帽及试管造成损伤。

17.可选的,所述第三驱动件包括横向设置于安装板上的齿条板、用于驱动齿条板水平直线靠近或远离转盘的第三驱动气缸、固接于第一齿轮上的且与第一齿轮同轴转动的第三齿轮以及固接于第二齿轮上部的且与第二齿轮同轴转动的第四齿轮;所述第三齿轮和第四齿轮规格一致,所述第三齿轮的直径小于第一齿轮的直径,所述齿条板位于第三齿轮和第四齿轮之间,在所述齿条板上靠近第三齿轮的一侧设置有第三齿条,所述第三齿条与第三齿轮啮合,所述齿条板靠近第四齿轮的一侧设置有第四齿条,所述第四齿条与第四齿轮啮合。

18.通过采用上述技术方案,控制第三驱动气缸能够驱动齿条板在水平方向上沿转盘径向方向朝转盘做直线往复运动,齿条板带动第三齿条和第四齿条直线往复,进而带动第三齿轮和第四齿轮同时反向转动,第一齿轮和第二齿轮分别随第三齿轮和第四齿轮同轴转动,继而带动第一齿条和第二齿条相互靠近或者远离;通过控制驱动气缸带动上述齿条及齿轮组的运动,控制起来较为方便,且传动的更为平稳,进一步的,第一齿轮和第三齿轮、第二齿轮和第四齿轮构成两层双层齿轮,能够实现在较小的空间内对第一齿条和第二齿条更为高效的传动。

19.可选的,所述爪手为弧形爪手,所述爪手朝向盖帽的一侧的弧面可与盖帽的外周壁贴合。

20.通过采用上述技术方案,爪手能够更好的对盖帽进行柔性夹持,在盖帽的周向方向上与盖帽的外周壁接触,形成抱合状态,将盖帽围绕在爪手内侧,更好的将其摆正。

21.可选的,所述爪手靠近盖帽的一侧固接有缓冲垫。

22.通过采用上述技术方案,缓冲垫能够在爪手和盖帽之间进行缓冲,避免爪手在夹持正位盖帽时损伤盖帽及试管。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过压头和第一驱动气缸,当上盖后的试管转动至压盖组件下方时,第一驱动气缸能够带动压头向下轻压盖帽,对盖帽的上表面整体施力,将其压正,使盖帽的内螺纹与试管的外螺纹对准,使得盖帽不易被旋歪或者损坏,降低自动旋盖系统旋盖后采样管的废品率,提高采样管的封装质量;

25.2.通过设置正盖组件,第一驱动件和第二驱动件与卡爪相配合,能够在盖帽的周向方向上水平靠近盖帽并对盖帽进行夹持,将盖帽的位置摆正,进而配合压盖组件更好的将盖帽在试管上摆正,进一步降低采样管的废品率;

26.3.通过设置多个齿轮和齿条相啮合,能够更为平稳可靠的控制正盖卡爪的开合,对盖帽进行夹持正位,夹持时两个爪手位置更为准确,不易对盖帽及试管造成损伤;

27.4.通过在弧形的爪手上设置缓冲垫,爪手能够更好的对盖帽进行柔性夹持,在盖帽外侧形成抱合状态,将盖帽围绕在爪手内侧,更好的将其摆正。

附图说明

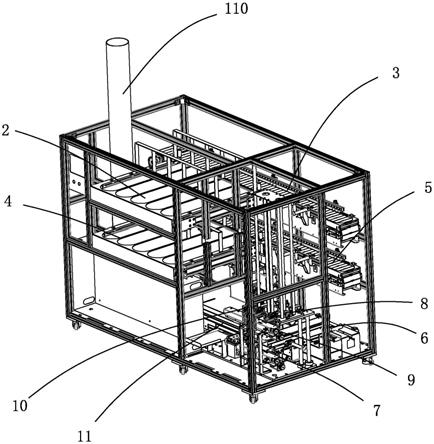

28.图1是本技术实施例的整体结构示意图;

29.图2是图1中的a部结构的放大示意图;

30.图3是为了展示正盖组件与工作台的连接关系的结构示意图;

31.图4是图3中的b部结构的放大示意图。

32.附图标记说明:1、工作台;11、滑动槽;2、转盘;3、限位环;4、灌装组件;5、上盖组件;6、正盖组件;61、正盖卡爪;611、爪手;612、缓冲垫;62、第一驱动件;621、第一齿条;622、第二齿条;623、第一齿轮;624、第二齿轮;625、第三驱动件;6251、齿条板;62511、第三齿条;62512、第四齿条;6252、第三齿轮;6253、第四齿轮;6254、第三驱动气缸;63、第二驱动件;631、电动推杆;632、滑动限位板;633、安装板;7、压盖组件;71、压头;72、第一驱动气缸;8、旋盖组件。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种采样管自动旋盖系统。

35.参照图1,一种采样管自动旋盖系统包括工作台1和水平转动连接在工作台1上的转盘2,转盘2外侧设置有用于与转盘2配合固定试管的限位环3,限位环3套设在转盘2外侧,在工作台1上位于转盘2的边沿位置处沿转盘2的转动方向依次设置有灌装组件4、正盖组件6、压盖组件7、上盖组件5和旋盖组件8,正盖组件6用于在试管及盖帽转动传运至压盖组件7之前,对放置在试管上的盖帽的位置进行调整,压盖组件7用于自上而下对试管上的盖帽进行轻压,对盖帽整体施力,将盖帽压正在试管上,使得盖帽的内螺纹与试管的外螺纹对准,进而盖帽在旋盖时不易被旋歪或者损坏,降低自动旋盖系统旋盖所得的采样管的废品率,提高采样管的封装质量。

36.参照图2和图3,正盖组件6包括正盖卡爪61、用于驱动正盖卡爪61张合的第一驱动件62以及用于带动正盖卡爪61和第一驱动件62靠近转盘2的第二驱动件63,第二驱动件63安装于工作台1上,且第二驱动件63位于转盘2的一侧,第二驱动件63可带动第一驱动件62沿转盘2的径向方向直线靠近转盘2或者远离转盘2,进而带动正盖卡爪61和第一驱动件62直线靠近转盘2或者远离转盘2,对转盘2上的采样管的盖帽进行夹持正位。

37.第二驱动件63包括电动推杆631和竖向设置的滑动限位板632,在工作台1上沿转盘2的径向方向开设有供滑动限位板632滑动连接的直线的滑动槽11,滑动槽11在水平方向上的截面为矩形,且滑动槽11开口朝上,滑动槽11在工作台1上水平方向上的两端均呈闭合设置,电动推杆631固接于滑动槽11远离转盘2的一侧的工作台1上,滑动限位板632水平滑动配合连接于滑动槽11内,滑动限位板632能够在滑动槽11内沿转盘2径向的方向直线靠近或者远离转盘2;滑动限位板632沿转盘2径向方向的两侧与滑动槽11处的工作台1内壁相贴合,在滑动限位板632滑动靠近或者远离转盘2的过程中,滑动槽11能够对滑动限位板632的两侧对滑动限位板632的运动方向进行限制,使得滑动限位板632的滑动更为平稳,以更为平稳的对盖帽进行夹持正位,避免对盖帽及试管造成撞击。

38.参照图3,电动推杆631包括水平设置的推杆、驱动电机和控制件,驱动电机和控制件固接于滑动槽11远离转盘2的一侧的工作台1上,推杆的轴线方向与转盘2的径向方向相一致,推杆远离转盘2的一端与电机固接,靠近转盘2的一端与滑动限位板632固接,通过控制件控制驱动电机,能够较为方便的控制滑动限位板632靠近转盘2或者远离转盘2,对盖帽

进行夹持正位。

39.进一步的,滑动限位板632在滑动槽11内滑动的行程为固定值,当滑动限位板632朝向转盘2滑动至滑动槽11靠近转盘2的一端端部位置处时,正盖卡爪61位于恰能够对盖帽进行夹持正位的位置处。

40.参照图3和图4,在滑动限位板632上部固接有水平的用于安装第一驱动件62和正盖卡爪61的安装板633,第一驱动件62连接于安装板633上,正盖卡爪61固接于第一驱动件62靠近转盘2的一侧,第一驱动件62能够在水平方向上控制正盖卡爪61的张合,使其水平夹持盖帽以对盖帽进行正位。

41.第一驱动件62包括横向且相对滑动设置于安装板633上的第一齿条621和第二齿条622、转动连接于安装板633上的第一齿轮623和第二齿轮624以及设置于安装板633上的第三驱动件625,上述齿条及齿轮均设置于同一水平面上,其中,第一齿条621和第二齿条622规格一致,第一齿轮623和第二齿轮624规格一致,第一齿轮623位于第一齿条621远离转盘2的一侧且与第一齿条621啮合,第二齿轮624位于第二齿轮624远离转盘2的一侧且与第二齿条622啮合,第三驱动件625用于驱动第一齿轮623和第二齿轮624同时反向转动。

42.参照图4,第三驱动件625包括横向设置于安装板633上的齿条板6251、用于驱动齿条板6251水平直线靠近或远离转盘2的第三驱动气缸6254、固接于第一齿轮623上的且与第一齿轮623同轴转动的第三齿轮6252以及固接于第二齿轮624上部的且与第二齿轮624同轴转动的第四齿轮6253;第三齿轮6252和第四齿轮6253规格一致,第三齿轮6252的直径小于第一齿轮623的直径,齿条板6251位于第三齿轮6252和第四齿轮6253之间,在齿条板6251上靠近第三齿轮6252的一侧设置有第三齿条62511,第三齿条62511与第三齿轮6252啮合,在齿条板6251靠近第四齿轮6253的一侧设置有第四齿条62512,第四齿条62512与第四齿轮6253啮合。

43.控制第三驱动气缸6254能够驱动齿条板6251在水平方向上沿转盘2径向方向朝转盘2做直线往复运动,通过齿条板6251带动第三齿条62511和第四齿条62512直线往复,进而带动第三齿轮6252和第四齿轮6253同时反向转动,使第一齿轮623和第二齿轮624分别随第三齿轮6252和第四齿轮6253同轴转动,继而带动第一齿条621和第二齿条622相互靠近或者远离。

44.通过控制第三驱动气缸6254的活塞杆的运动行程能够较为方便的控制上述齿条及齿轮组的运动,以更为平稳的对正盖爪手611的开合进行传动控制,进一步的,第一齿轮623和第三齿轮6252、第二齿轮624和第四齿轮6253构成两层双层齿轮,能够实现在较小的空间内对第一齿条621和第二齿条622更为高效的传动。

45.参照图3和图4,正盖卡爪61包括两个弧形的爪手611,两个爪手611分别固接于第一齿条621靠近转盘2的一侧和第二齿条622靠近转盘2的一侧,当第二驱动件63位于滑动槽11靠近转盘2的一端端部位置处时,两个爪手611水平围绕在盖帽的周侧,且两个爪手611朝向盖帽的一侧的弧面可与盖帽的外周壁贴合,进而在盖帽的周侧形成环形的抱合状态,将盖帽围绕在两个爪手611内侧,较好的对盖帽进行夹持正位。

46.进一步的,在爪手611靠近盖帽的一侧固接有缓冲垫612,缓冲垫612能够在爪手611和盖帽之间进行柔性缓冲,避免爪手611在夹持摆正盖帽时损伤盖帽及试管。

47.参照图1和图2,压盖组件7包括压头71和竖向设置的第一驱动气缸72,在旋盖组件

8的控制机体上朝外设置有用于安装压盖组件7的水平的安装座,第一驱动气缸72壳体固接于安装座上部,安装座上竖向开设有供第一驱动气缸72的活塞杆穿过的通孔,第一驱动气缸72的活塞杆可贯穿通孔,在竖向方向上进行升降,压头71固接于第一驱动气缸72的活塞杆下端,经正盖组件6正位后的试管转动至压盖组件7下方时,第一驱动气缸72能够带动压头71向下运动轻压盖帽,将盖帽压正并使盖帽更为稳当的盖设在试管上部。

48.压头71呈椎体状,且压头71在水平方向上的截面面积自上而下不断增大,当试管及盖帽转动至压盖组件7下部时,压头71、试管及盖帽的轴线相同,且压头71最下端在水平方向上的截面面积大于盖帽上表面的面积,进而压头71能够较好的在盖帽上部对其上表面整体进行施力,以调整其放置位置,将其压正,使盖帽的内螺纹与试管的内螺纹对准,使得盖帽不易被旋歪或者受到损坏,降低自动旋盖系统旋盖后的采样管的废品率,提高采样管的封装质量。

49.本技术实施例一种采样管自动旋盖系统的实施原理为:在对采样管进行自动化封装的过程中,将试管放置在转盘2上的上管口内,转盘2带动试管自动旋转并依次经过灌装组件4、上盖组件5、正盖组件6、压盖组件7及旋盖组件8,灌装组件4能够将溶液灌入试管,上盖组件5能够弹出盖帽并将盖帽放置在试管上,正盖组件6能够在盖帽的周向方向上对盖帽进行夹持正位,压盖组件7能够在盖帽的竖向方向上对其上表面进行轻压,进一步将其摆正并盖设在试管上,使盖帽的内螺纹与试管的外螺纹对准,使得旋盖组件8能够更好的将盖帽旋紧安装在试管上;本技术实施例中通过正盖组件6与压盖组件7配合,能够较好的实现对盖帽的自动正位,使得盖帽不易被旋歪或者损坏,降低自动旋盖系统旋盖后的采样管的废品率,提高了采样管的封装质量。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。