1.本实用新型属于反应釜领域,尤其是涉及一种用于生产纳斯特试剂的双层玻璃反应釜。

背景技术:

2.双层玻璃反应釜为双层玻璃设计,内层放入溶媒可做搅拌反应,外部夹层可通上不同的冷热源作循环加热或冷却反应。

3.双层玻璃反应釜是现代精细化工厂、生物制药和新材料合成的理想中试验或生产设备,因此双层玻璃反应釜得到广泛的应用,但是现有的双层玻璃反应釜存在当玻璃受热或冷却不均匀的情况下易爆裂、会造成人身伤害的缺点。并且现有的双层玻璃反应釜在使用时搅拌效果不好,基本上都是通过一个搅拌轴进行搅拌混合,会导致物料混合速度过慢,同时也不能保证上下部分的物料都混合均匀,以至于影响工作效率,降低工作的进程。

技术实现要素:

4.本实用新型要解决的问题是提供一种用于生产纳斯特试剂的双层玻璃反应釜,在内层玻璃和外层玻璃之间的空腔内设置有折流组件,在向空腔内注入冷热流体时通过折流组件不间断的与内层玻璃和外层玻璃进行接触,从而可以使内层玻璃和外层玻璃的温度均匀改变且保持一致,有效防止玻璃爆冷或爆热而损坏,提高使用寿命;另外,设置第一搅拌组件和第二搅拌组件便于将反应釜内的物料全部搅拌均匀,使每个部位均可实现搅拌,可保证物料混合的均匀性,加快混合速度,提高效率。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种用于生产纳斯特试剂的双层玻璃反应釜,包括反应釜本体、用于支撑反应釜本体的支撑座和设置于反应釜本体顶部的釜盖,所述反应釜本体的内部设置有用于搅拌上半部分的第一搅拌组件和用于搅拌下半部分的第二搅拌组件,所述釜盖上固定安装有伺服电机,所述第一搅拌组件贯穿釜盖固定连接伺服电机的输出轴,所述第一搅拌组件与第二搅拌组件卡接固定从而形成传动连接方式,用以带动第二搅拌组件进行搅拌使用;

6.所述反应釜本体由内层玻璃和外层玻璃一体形成,且其底部为半圆形结构,所述内层玻璃和外层玻璃之间形成有空腔用于通入冷热流体以对反应釜进行加热或降温;

7.所述空腔内由上到下设置有多组折流组件,以便于通入冷热流体时使内层玻璃和外层玻璃的温度均匀变化。

8.在本技术方案中,第一搅拌组件和第二搅拌组件配合使用,使其反应釜内的各部分物料均可实现搅拌,从而提高搅拌效果,保证物料混合的均匀性,同时可以加快物料混合速度,提高效率;釜盖用于将第一搅拌组件与伺服电机进行固定安装,同时将反应釜本体进行覆盖,保证正常运行;设置空腔便于通入冷热流体从而根据反应的需要改变反应釜本体的温度,空腔内设置折流组件在流体进行添加时使流体通过折流组件进行折流,从而使得内层玻璃和外层玻璃整体温度均匀变化,保持一致性,防止爆冷爆热而造成爆裂,从而提高

反应釜的使用寿命。

9.进一步地,所述折流组件包括若干个第一折流板和若干个第二折流板,所述第一折流板的一端固定设置在外层玻璃的内壁上,另一端斜向下且朝向内层玻璃设置并不与内层玻璃接触;所述第二折流板的一端固定设置在内层玻璃的外壁上,另一端斜向下且朝向外层玻璃设置并不与外层玻璃接触;所述第一折流板和第二折流板交替进行设置。

10.进一步地,所述反应釜本体的上部和下部侧壁上设置有进水口和出水口,所述进水口和出水口均贯穿外层玻璃与空腔相连通。

11.进一步地,所述第一搅拌组件包括搅拌轴、第一搅拌杆和第二搅拌杆,所述搅拌轴贯穿釜盖设置且与伺服电机的输出轴固定连接,所述搅拌轴上固定安装有主动齿轮,所述第一搅拌杆和第二搅拌杆均与釜盖的内壁卡设固定且转动连接,所述第一搅拌杆和第二搅拌杆相对搅拌轴对称设置,所述第一搅拌杆和第二搅拌杆上均固定设置有从动齿轮,所述从动齿轮与主动齿轮啮合连接;

12.所述第一搅拌杆和第二搅拌杆的上部分设置有多个第一搅拌叶、中间部分设置有多个第二搅拌叶、下部分设置有多个第三搅拌叶。

13.进一步地,所述第一搅拌叶和第三搅拌叶的长度小于第二搅拌叶的长度;所述第一搅拌杆的第二搅拌叶和第二搅拌杆的第二搅拌叶交错设置。

14.进一步地,所述第二搅拌组件包括固定件、两个旋转件和第三搅拌杆,所述固定件包括固定环以及通过连接杆设置在固定环内的第一限位环、第二限位环和第三限位环,所述第二限位环与固定环同轴心设置,所述第一限位环和第三限位环相对于第二限位环对称设置,且第一限位环和第三限位环分别与第一搅拌杆和第二搅拌杆同轴心设置;

15.所述旋转件包括顶部卡盘和底部转轴,两个所述旋转件的底部转轴分别插设在第一限位环和第三限位环内,其顶部卡盘分别与第一限位环和第三限位环卡设固定,所述底部转轴的底部固定设置有第一齿轮;

16.所述第三搅拌杆包括顶部限位盘和底部搅拌轴,所述底部搅拌轴上固定设置有第二齿轮和第四搅拌叶,所述第二齿轮与第一齿轮啮合连接,所述第四搅拌叶位于第二齿轮的下侧。

17.进一步地,所述旋转件的顶部卡盘上固定开设有方形卡槽,所述第一搅拌杆和第二搅拌杆的底壁上固定设置有方形卡块,两个所述方形卡块分别卡设在两个方形卡槽内。

18.进一步地,所述反应釜本体的内层玻璃的内壁上固定设置有安装环,所述第二搅拌组件的固定环固定设置在安装环上。

19.进一步地,所述反应釜本体的底部侧壁上固定设置有定位环,所述支撑座包括支撑圆盘和设置于所述支撑圆盘底部的支撑腿,所述支撑圆盘上开设有通孔和限位环槽,所述反应釜本体的底部贯穿通孔且定位环固定卡设在限位环槽内。

20.进一步地,所述釜盖上开设有进料口,所述反应釜本体的底部设置有出料管,所述出料管上设置有控制阀。

21.本实用新型具有的优点和积极效果是:

22.1、本实用新型在内层玻璃和外层玻璃之间的空腔内设置有折流组件,在向空腔内注入冷热流体时通过折流组件不间断的与内层玻璃和外层玻璃进行接触,从而可以使内层玻璃和外层玻璃的温度均匀改变且保持一致,有效防止玻璃爆冷或爆热而损坏,提高使用

寿命。

23.2、本实用新型在反应釜内设置有第一搅拌组件和第二搅拌组件,便于将反应釜内的物料全部搅拌均匀,使每个部分均可实现搅拌,可保证物料混合的均匀性,加快混合速度,提高效率。

24.3、本实用新型中,第一搅拌组件中由上到下设置三种不同的搅拌叶,其中中间部位的搅拌叶长度较长,两端部分的搅拌叶长度较短,可以根据物料的特性来改变搅拌的程度,从而使得不同部分的搅拌效果一致,提高搅拌效果。

附图说明

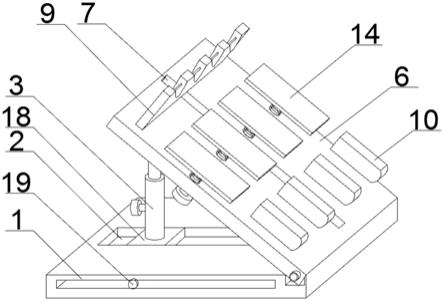

25.图1是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜的结构示意图;

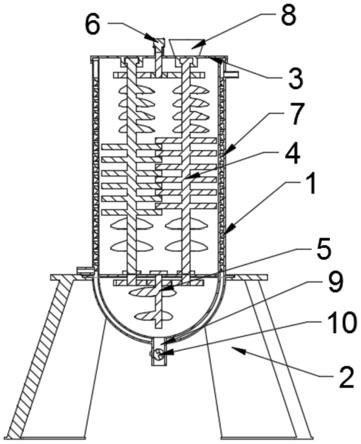

26.图2是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜的剖视图;

27.图3是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中反应釜本体的结构示意图;

28.图4是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中反应釜本体的剖视图;

29.图5是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中支撑座的结构示意图;

30.图6是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第一搅拌组件的结构示意图;

31.图7是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第一搅拌组件的主视图;

32.图8是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第一搅拌组件的剖视图;

33.图9是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第二搅拌组件的结构示意图一;

34.图10是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第二搅拌组件的结构示意图二;

35.图11是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第二搅拌组件的主视图;

36.图12是本实用新型一种用于生产纳斯特试剂的双层玻璃反应釜中第二搅拌组件的剖视图;

37.图中:

38.1-反应釜本体,11-内层玻璃,12-外层玻璃,13-空腔,14-进水口,15

‑ꢀ

出水口,16-安装环,17-定位环;

39.2-支撑座,21-支撑圆盘,211-通孔,212-限位环槽,22-支撑腿;

40.3-釜盖;

41.4-第一搅拌组件,41-搅拌轴,42-第一搅拌杆,43-第二搅拌杆,44-主动齿轮,45-从动齿轮,46-第一搅拌叶,47-第二搅拌叶,48-第三搅拌叶, 49-方形卡块;

42.5-第二搅拌组件,51-固定件,511-固定环,512-连接杆,513-第一限位环,514-第

二限位环,515-第三限位环,52-旋转件,521-顶部卡盘,5211

‑ꢀ

方形卡槽,522-底部转轴,523-第一齿轮,53-第三搅拌杆,531-顶部限位盘,532-底部搅拌轴,533-第二齿轮,534-第四搅拌叶;

43.6-伺服电机;

44.7-折流组件,71-第一折流板,72-第二折流板;

45.8-进料口;9-出料管;10-控制阀。

具体实施方式

46.下面结合附图对本实用新型的具体实施方式作详细说明。

47.实施例:

48.参照图1和图2,本实施例提供一种用于生产纳斯特试剂的双层玻璃反应釜,包括反应釜本体1、用于支撑反应釜本体1的支撑座2和设置于反应釜本体1顶部的釜盖3,反应釜本体1的内部设置有用于搅拌上半部分的第一搅拌组件4和用于搅拌下半部分的第二搅拌组件5,釜盖3上固定安装有伺服电机6,第一搅拌组件4贯穿釜盖3固定连接伺服电机6的输出轴,第一搅拌组件4与第二搅拌组件5卡接固定从而形成传动连接方式,用以带动第二搅拌组件5进行搅拌使用;其中,第一搅拌组件4和第二搅拌组件5配合使用,使其反应釜内的各部分物料均可实现搅拌,从而提高搅拌效果,保证物料混合的均匀性,同时可以加快物料混合速度,提高效率;釜盖3用于将第一搅拌组件4与伺服电机6进行固定安装,同时将反应釜本体1进行覆盖,保证正常运行。

49.参照图3和图4,其中,反应釜本体1由内层玻璃11和外层玻璃12一体形成,且其底部为半圆形结构,内层玻璃11和外层玻璃12之间形成有空腔13用于通入冷热流体以对反应釜进行加热或降温;空腔13内由上到下设置有多组折流组件7,以便于通入冷热流体时使内层玻璃11和外层玻璃12 的温度均匀变化。设置空腔13便于通入冷热流体从而根据反应的需要改变反应釜本体1的温度,设置折流组件7在流体进行添加时使流体通过折流组件7进行折流,从而使得内层玻璃11和外层玻璃12整体温度均匀变化,保持一致性,防止爆冷爆热而造成爆裂,从而提高反应釜的使用寿命。

50.在本实施例中,参照图4,折流组件7包括若干个第一折流板71和若干个第二折流板72,第一折流板71的一端固定设置在外层玻璃12的内壁上,另一端斜向下且朝向内层玻璃11设置并不与内层玻璃11接触;第二折流板 72的一端固定设置在内层玻璃11的外壁上,另一端斜向下且朝向外层玻璃 12设置并不与外层玻璃12接触;第一折流板71和第二折流板72交替进行设置。参照图3和图4,在本实施例中,反应釜本体1的上部和下部侧壁上设置有进水口14和出水口15,进水口14和出水口15均贯穿外层玻璃12 与空腔13相连通。水流在由进水口14进入到空腔13内后,沿第一折流板 71和第二折流板72进行流动,在流动过程中,不断地与内层玻璃11和外层玻璃12的不同位置进行接触从而进行热交换,从而使得内层玻璃11和外层玻璃12均匀改变温度,可以有效防止爆冷和爆热,避免爆裂,从而有效提高反应釜的使用寿命。

51.参照图6到图8,在本实施例中,第一搅拌组件4包括搅拌轴41、第一搅拌杆42和第二搅拌杆43,搅拌轴41贯穿釜盖3设置且与伺服电机6的输出轴固定连接,搅拌轴41上固定安装有主动齿轮44,第一搅拌杆42和第二搅拌杆43均与釜盖3的内壁卡设固定且转动连接,

第一搅拌杆42和第二搅拌杆43相对搅拌轴41对称设置,第一搅拌杆42和第二搅拌杆43上均固定设置有从动齿轮45,从动齿轮45与主动齿轮44啮合连接;第一搅拌杆42 和第二搅拌杆43的上部分设置有多个第一搅拌叶46、中间部分设置有多个第二搅拌叶47、下部分设置有多个第三搅拌叶48。在进行使用时,伺服电机6带动搅拌轴41进行转动,从而主动齿轮44带动从动齿轮45转动,进而第一搅拌杆42和第二搅拌杆43随之进行转动,其第一搅拌叶46、第二搅拌叶47和第三搅拌叶48转动对反应釜内部的物料进行搅拌混合,三种搅拌叶配合使用可以有效提高搅拌效果。

52.其中,第一搅拌叶46和第三搅拌叶48的长度小于第二搅拌叶47的长度;第一搅拌杆42的第二搅拌叶47和第二搅拌杆43的第二搅拌叶47交错设置。此设计,在进行搅拌时,中间位置即第二搅拌叶47所处区域的搅拌力最大,可以提高反应的进行,第一搅拌叶46和第三搅拌叶48所处区域的搅拌可以相对较小,从而提高整体物料的均匀性,此设计可以加快混合速度,提高搅拌效率。

53.参照图9到图12,在本实施例中,第二搅拌组件5包括固定件51、两个旋转件52和第三搅拌杆53,固定件51包括固定环511以及通过连接杆 512设置在固定环511内的第一限位环513、第二限位环514和第三限位环 515,第二限位环514与固定环511同轴心设置,第一限位环513和第三限位环515相对于第二限位环514对称设置,且第一限位环513和第三限位环 515分别与第一搅拌杆42和第二搅拌杆43同轴心设置;旋转件52包括顶部卡盘521和底部转轴522,两个旋转件52的底部转轴522分别插设在第一限位环513和第三限位环515内,其顶部卡盘521分别与第一限位环513和第三限位环514卡设固定,底部转轴522的底部固定设置有第一齿轮523;第三搅拌杆53包括顶部限位盘531和底部搅拌轴532,底部搅拌轴532上固定设置有第二齿轮533和第四搅拌叶534,第二齿轮533与第一齿轮523啮合连接,第四搅拌叶534位于第二齿轮533的下侧。在本实施例中,旋转件52 的顶部卡盘521上固定开设有方形卡槽5211,第一搅拌杆42和第二搅拌杆 43的底壁上固定设置有方形卡块49,两个方形卡块49分别卡设在两个方形卡槽5211内。第二搅拌组件5用于对反应釜底部圆形区域进行搅拌,从而防止底部物料沉积而产生混合不均的物料,在正常使用时,第一搅拌杆42 和第二搅拌杆43分别与两个旋转件52进行卡设固定,因此,当第一搅拌杆 42和第二搅拌杆43的转动进行搅拌时,会带动两个旋转件52进行转动,而第三搅拌杆53的第二齿轮533在第一齿轮523的啮合作用下同时转动,从而对底部的区域进行搅拌,第一搅拌组件4和第二搅拌组件5由同一个伺服电机6提供动力,可以有效节约成本。另外,第一搅拌组件4和第二搅拌组件5配合使用,可以实现反应釜内的物料全部搅拌而流动,从而提高混合均匀性,加快混合速度,提高搅拌和混合效率。

54.其中,反应釜本体1的内层玻璃11的内壁上固定设置有安装环16,第二搅拌组件5的固定环511固定设置在安装环16上。设置安装环6与固定环511进行抵持固定,便于将第二搅拌组件5进行安装固定,从而防止装配不稳定。

55.在本实施例中,参照图4和图5,反应釜本体1的底部侧壁上固定设置有定位环17,支撑座2包括支撑圆盘21和设置于支撑圆盘21底部的支撑腿 22,支撑圆盘21上开设有通孔211和限位环槽212,反应釜本体1的底部贯穿通孔211且定位环17固定卡设在限位环槽212内。将反应釜本体1的定位环17卡设在限位环槽212内即可将反应釜本体1与支撑座2进行固定,保证反应釜本体1的稳定。

56.其中,釜盖3上开设有进料口8,反应釜本体1的底部设置有出料管9,出料管9上设置有控制阀10。

57.本实用新型在安装时:

58.首先,将支撑座2进行固定,之后将反应釜本体1安装到支撑座2上;

59.其次,将第二搅拌组件5放入反应釜本体1内,使固定环511抵持固定在安装环16上,即将第二搅拌组件5安装好;

60.再次,将安装有第一搅拌组件4的釜盖3盖设在反应釜本体1上,且使得第一搅拌组件4中的两个方形卡块49分别卡设在第二搅拌组件5的两个方形卡槽5211内即可。

61.本实用新型的结构简单,安装方便,同时也便于拆卸维修。

62.本实用新型在使用时:

63.本实用新型通过釜盖3上的进料口8向反应釜内添加物料,在进行搅拌时,打开伺服电机6即可带动第一搅拌组件4和第二搅拌组件5同时进行运行,从而对反应釜内的物料进行搅拌,提高物料混合均匀性;当反应完成后,打开控制阀10由出料管9进行卸料即可。

64.根据反应釜内温度的需要,可以从进水口14处向空腔13内注入冷流体或热流体从而对反应釜本体1进行加热或降温。流体由进水口14进入空腔 13后,沿第一折流板71和第二折流板72进行流动,在流动过程中,不断地与内层玻璃11和外层玻璃12的不同位置进行接触从而进行热交换,从而使得内层玻璃11和外层玻璃12均匀改变温度,可以有效防止爆冷和爆热,避免爆裂,从而有效提高反应釜的使用寿命。

65.以上对本实用新型的具体实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。