1.本发明涉及爆破结构技术领域,具体涉及一种可降低深基坑石方爆破大块率的爆破装置。

背景技术:

2.石方爆破后的大块率是衡量爆破效果优劣的主要指标,大块率过高难以通过抓斗装运,需要通过再炮机二次破碎,导致清运功效低下,制约工程施工进度,不仅增加了二次破碎成本,爆破大块还使挖装损耗增加。

3.经过对爆破的爆破岩体的进行调查,大块率的分布位置主要集中于爆破孔填塞段,该段因未装药,受爆破应力波影响较小,初步断定大块产生与装药有一定关系。

技术实现要素:

4.本发明主要解决的技术问题是提供在爆破单元的填塞段填充矢量的炸药,能够减少爆破应力的影响,降低爆破后大块率的产生。

5.本技术提供了一种可降低深基坑石方爆破大块率的爆破装置,包括:

6.多排爆破孔组,所述多排爆破孔组设置在预爆破区域,所述多排爆破孔组中各所述爆破孔组相互平行,所述爆破孔组包括多个爆破孔;

7.爆破单元,各所述爆破孔中都设置有所述爆破单元,所述爆破单元包括:起爆单元和装药结构,所述装药结构由上至下依次为堵塞段、第一装药段、间隔段、第二装药段;所述第一装药段和所述第二装药段都连接所述起爆单元,所述第一装药段和所述第二装药段的单耗q都为0.38kg/m

3-0.42kg/m3。

8.一种实施例中,所述爆破孔的最小抵抗线w为0.8m-1.1m。

9.一种实施例中,所述爆破孔组中相邻两个所述爆破孔之间的孔间距a为1.0m-1.3m,相邻两排所述爆破孔组之间的间距b为0.8m-1.1m。

10.一种实施例中,所述爆破孔的孔深l为3.0m-4.5m。

11.一种实施例中,所述堵塞段的长度为1.0m-2.0m。

12.一种实施例中,所述间隔段的长度为0.5m-1.0m。

13.一种实施例中,所述第一装药段和所述第二装药段所装炸药的的重量之和为2.0-2.5kg。

14.依据上述实施例的可降低深基坑石方爆破大块率的爆破装置,通过将爆破单元中第一装药段和第二装药段填塞于爆破孔填塞段,并适当增加单耗,使得爆破应力集中,能够有效降低大块率的产生。

附图说明

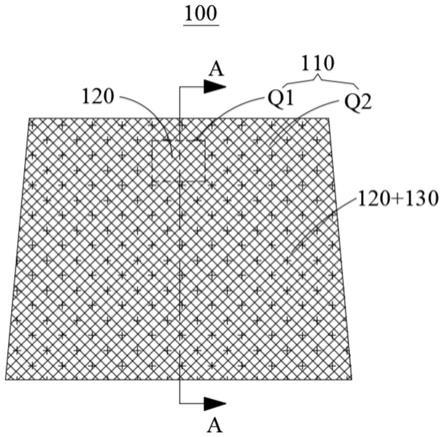

15.图1为本技术所提供的可降低深基坑石方爆破大块率的爆破装置中多排爆破孔组的结构示意图;

16.图2为本技术所提供的可降低深基坑石方爆破大块率的爆破装置中爆破单元的结构示意图。

具体实施方式

17.下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

18.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

19.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

20.本技术提供了一种可降低深基坑石方爆破大块率的爆破装置,应用于深基坑的爆破,可有效降低石方爆破后大块率的产生。

21.参见图1和图2所示,本实施例所提供的可降低深基坑石方爆破大块率的爆破装置,包括:多排爆破孔组10以及爆破单元20。

22.如图1所示,图1中的虚线框标识一排爆破孔组10,并且,为便于示例,图中仅示出了一排设置有四个爆破孔,且示出四排爆破孔组10。本实施例中,各爆破孔组10都设置在预爆破区域,该预爆破区域为被爆破结构所在的区域,更为具体的是,设置在预爆破区域的岩石上,通过钻孔的方式设置。

23.本实施例中,各爆破孔组10相互平行,各爆破孔组10都包括多个爆破孔11。更为优选的实施例中,每排爆破孔组10中的各爆破孔11的数量相同,且位置一一对应。

24.每个爆破孔11中都设置有爆破单元20,参见图2所示,爆破单元20包括:起爆单元21和装药结构,其中,装药结构由上至下依次为堵塞段22、第一装药段23、间隔段24、第二装药段25。其中,第一装药段23和第二装药段25都连接起爆单元21。本实施例中,第一装药段23和第二装药段25位于爆破孔填塞段,并且,第一装药段23和第二装药段25的单耗q都为0.38kg/m

3-0.42kg/m3。该单耗q的设置是在爆破振速安全允许值的基础上进行调整的。

25.本实施例中,间隔段24通常采用炮泥、木垫或者空气柱。第一装药段23和第二装药段25填装炸药,起爆单元21通常采用雷管。

26.在实际应用中,将第一装药段23和第二装药段25填塞于爆破孔填塞段,爆破应力集中,能够有效降低大块率的产生。

27.本实施例中,装药结构采用间隔式的方式装药,不仅节省炸药,让炸药分段均匀分布,增加爆炸中应力波的作用时间,使得爆破后岩石表面的大块率明显降低,以改善爆破效

果。

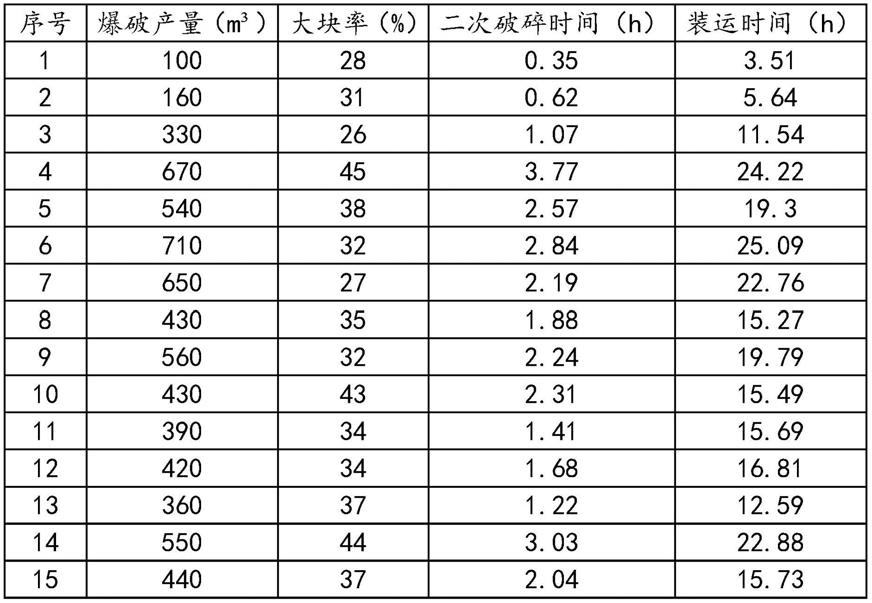

28.如以下表1和表2所示:

29.[0030][0031]

表1

[0032]

[0033]

[0034][0035]

表2

[0036]

其中,表1采用传统方式,表2中采用本技术所提供的爆破装置,每种方式均统计50次爆破中爆破产量(m3)、以及所产生的大块率、二次爆破时间、以及装运时间。在表1中,爆破产量合计为18090,大块率平均为34.6%,二次破碎时间之和为83.69h,装运时间之和为680.38h。二次破碎设备按照8000元/台计算,二次破碎的费用合计为83690元,折算二次破碎时长费用为4.36元/m3,装运效率为26.6m3/h。在表2中,爆破产量合计为24160,大块率平均为12.6%,二次破碎时间之和为39.22h,装运时间之和为820.69h。二次破碎设备按照8000元/台计算,二次破碎的费用合计为39220元,折算二次破碎时长费用为1.6元/m3,装运效率为29.4m3/h。

[0037]

显然,采用本技术所提供的爆破装置,不仅能够降低大块率的产生,还能够降低二次破碎时长,提高装运效率,从而提高整体施工效率。本实施例中,爆破孔的最小抵抗线w为0.8m-1.1m,相较于以往的设计方案,本技术提高了最小抵抗线,能够使得保兑向抵抗线方向“膨胀”前移,可有效对石方进行爆破,降低大块率的产生。

[0038]

本实施例中,爆破孔组10中相邻两个爆破孔11之间的孔间距a为1.0m-1.3m,降低相邻两个爆破孔11之间的间距a,可无根坎。通过降低相邻两排爆破孔组10之间的间距b为0.8m-1.1m,可使爆堆塌落前移。

[0039]

在一实施例中,相较于以往的方式,增大爆破作用指数为0.65-0.7,爆堆能够达到松动的效果。

[0040]

本实施例中,增大爆破孔11的孔深l为3.0m-4.5m,降低爆破单元20的装药结构中堵塞段22的长度为1.0m-2.0m,并降低爆破单元20的装药结构中间隔段的长度为0.5m-1.0m,使得爆堆中基本无大块或存在少量大块,

[0041]

一些实施例中,提高一装药段23和第二装药段25所装炸药的的重量,如第一装药段23和第二装药段25所装炸药的的重量之和为2.0-2.5kg,相对于以往的方式,能够将装药高度提升30%,明显降低大块率的产生。

[0042]

综上所述,本技术所提供的可降低深基坑石方爆破大块率的爆破装置,通过将爆

破单元中第一装药段和第二装药段填塞于爆破孔填塞段,并适当增加单耗,使得爆破应力集中,能够有效降低大块率的产生。

[0043]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。