1.本发明涉及一种基于全陶瓷弥散微封装燃料和碳化硅包壳的反应堆。

背景技术:

2.与大型反应堆相比,小、微型反应堆由于其厂址适应性好、初投资少以及更好的模块化、智能化水平,可灵活应用于偏远陆地或岛屿等特点,受到全球核工业界的广泛关注,被认为是未来核能发展的重要方向。小型水冷堆由于其技术基础相对较好,是世界各国重点研究的小型堆技术之一,提出多种概念、设计方案。这些方案的技术特征主要有:内置布置实现模块集成、自稳压及自然循环简化设备等,从技术思路上体现了设计简化,力图提高安全性改善经济性。但是其设计理念和安全机制未突破压水堆范畴,没有从根本上实现固有安全。

3.而要实现小、微型反应堆广域多维的应用,从根本上实现固有安全是其必须考虑的问题。同时在福岛事故后,现有的“uo2芯块-zr包壳”燃料体系的不足得到进一步重视,大量的研究投入到耐事故燃料(事故容错燃料)领域,其中一种基于包覆燃料颗粒弥散在碳化硅基体中的全陶瓷微封装燃料和碳化硅包壳的棒形燃料元件由于其卓越的裂变产物容纳能力及耐高温特性得到了高度重视,正在开展深入研究。目前国内外对全陶瓷弥散微封装燃料的研究主要聚焦在现有轻水堆燃料组件的替代应用层面。

技术实现要素:

4.本发明实施例提供一种基于全陶瓷弥散微封装燃料和碳化硅包壳的反应堆,以消除堆芯熔化导致的大规模放射性释放风险,实现固有安全。

5.本发明实施例通过下述技术方案实现:

6.第一方面,本发明实施例提供一种基于全陶瓷弥散微封装燃料和碳化硅包壳的反应堆,包括:

7.压力容器;

8.堆芯活性区,设于压力容器内;

9.堆芯,设于堆芯活性区,设有若干个全陶瓷弥散微封装燃料元件棒;

10.反射区,设于压力容器内的堆芯活性区外;

11.全金属反射层,填充于反射区,用于反射泄漏的堆芯中子;以及

12.旋转鼓,设于全金属反射层。

13.进一步的,全陶瓷弥散微封装燃料元件棒包括:全陶瓷弥散微封装燃料芯块和复合碳化硅包壳;全陶瓷弥散微封装燃料芯块由triso燃料颗粒与sic基体烧结而成。

14.进一步的,全陶瓷弥散微封装燃料元件棒的活性段高度为80-120cm;堆芯等效直径为60-70cm;全陶瓷弥散微封装燃料元件棒外径为0.95cm。

15.进一步的,全陶瓷弥散微封装燃料元件棒中弥散有可燃毒物。

16.进一步的,所述堆芯活性区为圆柱形结构;所述反射区为压力容器内与堆芯活性

区外之间的环形区。

17.进一步的,还包括:下降流水孔道,设于全金属反射层。

18.进一步的,所述压力容器连接有反应堆过热蒸汽接管。

19.进一步的,所述旋转鼓和下降流水孔道的数量为若干个;各个旋转鼓均匀分布在全金属反射层;相邻的两个旋转鼓之间设有一个下降流水孔道;每个下降流水孔道与反应堆给水接管连通。

20.进一步的,所述旋转鼓的数量为12个;12个旋转鼓分为3组,每组4个;其中,1组用于紧急停堆;1组用于正常运行时的功率调节;1组用于堆芯燃耗补偿。

21.进一步的,所述全陶瓷弥散微封装燃料元件棒的数量为2500-3000根。

22.本发明实施例与现有技术相比,具有如下的优点和有益效果:

23.本发明实施例的一种基于全陶瓷弥散微封装燃料和碳化硅包壳的反应堆,通过采用全陶瓷弥散微封装燃料元件棒组成堆芯,其熔点高且具有多重有效屏障,裂变产物包容能力极强;通过旋转鼓进行反应性控制,消除了堆芯熔化导致的大规模放射性释放风险,实现了反应堆的固有安全;反应堆可以在不依赖外部安全设施的情况下,通过热辐射和结构热传导,将堆芯余热传导至最终热阱,保证堆芯不熔化,反应堆结构保持完整,消除大规模放射性物质释放风险,从根本上消除严重事故,可实现固有安全取消场外应急。

附图说明

24.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

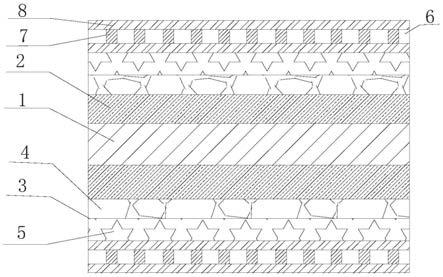

25.图1为反应堆的堆芯布置结构示意图。

26.图2为反应堆的结构示意图。

27.附图中标记及对应的零部件名称:

28.1-燃料元件棒;2-旋转鼓;3-下降流水孔道;4-金属反射层;5-压力容器;6-旋转鼓驱动机构;7-反应堆给水接管;8-反应堆过热蒸汽接管。

具体实施方式

29.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

30.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的结构、电路、材料或方法。

31.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、

结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

32.在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

33.实施例

34.为消除堆芯熔化导致的大规模放射性释放风险,实现固有安全,本发明实施例提供一种基于全陶瓷弥散微封装燃料和碳化硅包壳的反应堆,参考图1和2所示,包括:压力容器5;堆芯活性区,设于压力容器内;堆芯,设于堆芯活性区,设有若干个全陶瓷弥散微封装燃料元件棒1;反射区,设于压力容器内的堆芯活性区外;全金属反射层4,填充于反射区,用于反射泄漏的堆芯中子;以及旋转鼓2,设于全金属反射层。旋转鼓与旋转鼓驱动机构6连接。

35.从而,本发明实施例通过采用全陶瓷弥散微封装燃料元件棒组成堆芯,其熔点高且具有多重有效屏障,裂变产物包容能力极强;通过旋转鼓进行反应性控制,消除了堆芯熔化导致的大规模放射性释放风险,实现了反应堆的固有安全;反应堆可以在不依赖外部安全设施的情况下,通过热辐射和结构热传导,将堆芯余热传导至最终热阱,保证堆芯不熔化,反应堆结构保持完整,消除大规模放射性物质释放风险,从根本上消除严重事故,可实现固有安全取消场外应急。

36.进一步的,还包括:下降流水孔道3,设于全金属反射层4。

37.参考图1所示,本发明实施例提供一种兆瓦级的固有安全过热式直接循环水冷堆,通过采用基于全陶瓷微封装燃料和碳化硅包壳的棒形燃料元件,其熔点高且具有多重有效屏障,裂变产物包容能力极强;采用下降流水通道采用水-过热蒸气直接循环,回路及系统设备极大简化,运行简便;基于革新性燃料和先进堆芯设计,事故下可自然停堆并通过辐射换热等方式自动带走堆芯余热,消除堆芯熔化导致的大规模放射性释放风险,实现固有安全并取消专设系统及场外应急。

38.进一步的,所述全陶瓷弥散微封装燃料元件棒的数量为2500-3000根。进一步的,全陶瓷弥散微封装燃料元件棒包括:全陶瓷弥散微封装燃料芯块和复合碳化硅包壳;全陶瓷弥散微封装燃料芯块由triso燃料颗粒与sic基体烧结而成。

39.可选地,燃料元件由全陶瓷弥散微封装燃料芯块和复合碳化硅包壳。全陶瓷弥散微封装燃料芯块由triso燃料颗粒与sic基体烧结而成。由2500根左右的燃料元件棒直接组成堆芯,取消了组件设计,简化了堆芯结构。整个堆芯燃料元件采用六角形稠密栅格布置、大高径比设计,以增加换热面积,降低正常功率运行时复合包壳的表面温度。

40.进一步的,全陶瓷弥散微封装燃料元件棒的活性段高度为80-120cm;可选地,全陶瓷弥散微封装燃料元件棒的活性段高度为100-120cm;堆芯等效直径不超过80cm;可选地,堆芯等效直径为60-70cm;全陶瓷弥散微封装燃料元件棒外径为0.95cm。进一步的,全陶瓷弥散微封装燃料元件棒中弥散有可燃毒物。

41.堆芯由2500根左右的由全陶瓷弥散微封装燃料和碳化硅包壳形成的全陶瓷弥散

微封装燃料元件棒组成,活性段高度约100cm,堆芯等效直径约60cm。一定数量的燃料元件芯体内根据堆芯设计要求弥散一定量的可燃毒物。通过适当提高燃料富集度可满足4000efpd运行要求。堆芯直接产生过热蒸汽,进行推动小型紧凑高效汽轮发电机组,发电效率不低于25%。

42.进一步的,所述旋转鼓的数量为12个;12个旋转鼓分为3组,每组4个;其中,1组用于紧急停堆;1组用于正常运行时的功率调节;1组用于堆芯燃耗补偿。

43.堆芯反应性由布置在堆芯活性区以外,压力容器以内的环形空腔中的12个高可靠旋转鼓2进行反应性控制,在消除弹棒事故的同时可进一步降低堆芯压力容器高度。堆芯直接产生过热蒸汽通过小型高效汽轮机进行做功,发电效率高,并且系统极大简化。

44.全金属反射层用于反射泄漏的堆芯中子。其中布置12个高可靠旋转鼓,旋转鼓和可燃毒物共同承担反应性控制任务。12个旋转鼓分为3组,每组4个。其中1组用于紧急停堆;1组用于正常运行时的功率调节;1组用于堆芯燃耗补偿。金属反射层中除旋转鼓外,还设置一定数量的流水孔,作为堆芯冷却剂下降流通通道,同时也对金属反射层进行冷却。在失水事故下,可作为堆芯余热的导热途径之一,将衰变热传递给压力容器。堆芯产生的过热蒸汽,直接经主管道输送给汽轮发电系统进行做功,然后再次进入堆芯循环使用。

45.进一步的,所述堆芯活性区为圆柱形结构;所述反射区为压力容器内与堆芯活性区外之间的环形区。

46.进一步的,所述压力容器连接有反应堆过热蒸汽接管8。

47.参考图1所示,所述旋转鼓和下降流水孔道的数量为若干个;各个旋转鼓均匀分布在全金属反射层;相邻的两个旋转鼓之间设有一个下降流水孔道;每个下降流水孔道与反应堆给水接管7连通。

48.反应堆的主参数参考表1所示。

49.表1

[0050][0051][0052]

从而,本发明实施例通过采用革新型燃料元件及先进堆芯设计,在假想的最严重事故工况下(丧失冷却),反应堆可以在不依赖外部安全设施的情况下,通过热辐射和结构热传导,将堆芯余热传导至最终热阱,保证堆芯不熔化,反应堆结构保持完整,消除大规模放射性物质释放风险,从根本上消除严重事故,可实现固有安全取消场外应急。

[0053]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。