可运输容器、充装机系统、方法和套件

1.本案为分案申请,其母案申请号为201780049712.4,国际申请日为2017年7月11日,发明名称为:可运输容器、在可运输容器内原位生成二氧化碳雪块以便保藏其内储存的物品的充装机系统、方法和套件。

技术领域

2.本发明涉及用于在容器内原位生成块形式的二氧化碳(下文称为“co2”)雪的独特装置、充装机系统、方法和套件,该容器可用于保藏和运输各种物品(包括生物标本)。

背景技术:

3.药物开发依然是制药工业的重要努力方向。药物开发需要通过临床试验来确立新疗法的安全性和功效。现今,单是在美国就有很多正在进行的各个阶段的临床试验。每项临床试验可涉及自愿施用某些实验性药物的数百至数千名患者。一般来讲,作为临床试验的一部分,在临床试验点(诸如医院、大学或医生诊室)从参与者采集生物样品(例如,组织、尿液、血液样品),然后将这些生物样品运输到实验室进行分析,或运输到可将其冻存起来供以后分析的设施。

4.评估实验性药物的安全性和功效的能力需要在临床试验期间获得可重现且可靠的结果。在储存及例如诊所与实验室之间的运输期间必须稳定并保藏生物样品。现今保藏生物样品的常见方式是在存在固体二氧化碳(即,干冰)的情况下冷冻和储存生物样品。

5.干冰系统通常涉及在采集样品的临床试验点处将样品和干冰手动装载到绝热箱(诸如聚苯乙烯箱)中。通常由实施临床试验的制药公司或合同研究组织向临床试验点提供绝热箱。可以以组装或拆卸状态提供绝热箱部件。绝热箱的组装和干冰的装载可很耗费人力。还可存在与在临床试验点维持干冰的充分供应相关联的相当大的成本和不便。另外,未能在一定持续时间内使用此类干冰可使干冰丧失其冷却作用。此外,绝热箱通常不可重复使用,必须丢弃,从而造成了浪费。

6.常规绝热箱中的样品的运输还存在其他缺点。干冰在升华为二氧化碳蒸气时冷却绝热箱的内部。市面上的许多绝热箱可使冷却的内部温度保持各种持续时间,最长达四天或五天。内部样品空间在初始装满干冰后可均匀地接近干冰温度,但在干冰升华时,内部样品空间内可出现显著的温度梯度,从而潜在地影响样品质量。一般经由特快专递方法运送绝热箱以确保内部样品空间内保持足够冷的温度。然而,如果运送航线出现延迟或中断,则样品可降解。由于运送期间的此类延迟,可能需要在运输途中将额外干冰装载到箱中,这就增加了运送的成本和物流复杂性。

7.常规干冰运送装置的一种替代形式是基于低温液氮的蒸气容器。基于低温液氮的蒸气容器利用吸收剂保持冷氮气处于蒸气状态,并且避免氮气以其液体形式存在。然而,此类基于液氮的蒸气容器存在缺点。一个缺点是容器的制备过程涉及到时间和人力。具体地讲,用户通过以下方式制备此类容器:将液氮倾倒到容器中;等待若干小时以允许发生氮气充分吸收到吸收剂上;然后在运送之前滗析过量的液氮。需要低温液氮的大量处理,并且在

使用之前需要大量时间来制备液氮运送装置。此外,与基于液氮的蒸气容器的使用相关联的成本显著高于替代的干冰容器。

8.鉴于这些缺点,对在储存和运输期间将样品保藏到容器中的改进方式存在尚未满足的需求。

技术实现要素:

9.在一个方面,一种用于在容器内充装co2并原位生成co2雪块的二氧化碳(co2)雪制备套件,包括:容器,该容器包括第一区域和第二区域中限定的内部体积,其中第一区域是内部网状导管体积,并且第二区域是其中生成并储存co2雪块的雪室,所述内部体积还由多个容器壁围绕;该内部网状导管体积被配置成接收网状导管;该雪室围绕网状导管的外部并且由多个容器壁至少部分地包封;该网状导管位于容器的开口内并且延伸到内部网状导管体积中,所述网状导管包括多孔开口,这些多孔开口足以让气体穿过,但co2雪块基本上保持在网状管外部的雪室内,该网状导管还包括让co2废气排放的内部通路,该网状导管包括第一端和第二端,其中第一端定向在容器的开口处;co2雪充装机,该co2雪充装机沿着容器的开口可操作地或一体地连接到网状导管的第一端,所述co2雪充装机包括具有多个喷嘴的导管网络,所述多个喷嘴被配置成将co2流体选择性地引导到雪室中,同时基本上避免将co2流体引入到网状导管的内部通路中,该雪充装机还包括与网状导管的内部通路流体连通的一个或多个开口,所述一个或多个开口被配置成允许气体从其中排出并且离开容器。

10.在第二方面,一种用于在可运输容器内原位生成二氧化碳(co2)雪块的方法,包括以下步骤:将co2液体供应到co2雪充装机中,该co2雪充装机可操作地或一体地连接到网状导管,该网状导管位于绝热可运输容器的内部内;将co2液体引入到co2雪充装机的导管网络的喷嘴中;将co2流体选择性地引导到在网状导管外部的容器的雪室中;在雪室中生成原位co2雪颗粒和气体;压实co2雪颗粒以形成基本上块状的co2雪,该基本上块状的co2雪的特征在于沿着块状co2雪的中空通路;使气体穿过网状导管;沿着网状导管的内部通路排放气体;以及通过co2雪充装机去除气体。

11.在第三方面,一种用于在容器中原位生成co2雪块的地点处组装二氧化碳(co2)雪充装系统的方法,包括:提供液体co2源;提供具有开口的绝热容器,该容器还包括第一区域和第二区域中限定的内部体积,其中第一区域是内部网状导管体积,并且第二区域是雪室;提供网状导管;提供co2雪充装机,该co2雪充装机包括导管网络,该导管网络具有接收液体co2源的入口开口以及沿着导管的边缘分布的多个喷嘴,所述co2雪充装机还包括让气体从其中排放的一个或多个排放开口;将co2雪充装机的底部区段可操作地连接或一体地接合到网状导管的顶部区段;将网状导管穿过容器的顶部开口插入到内部网状导管体积中;将网状导管的顶部在容器的顶部开口处固定到容器;以及将co2雪充装机的入口开口可操作地连接到co2源。

12.在第四方面,一种适于产生co2雪块的二氧化碳(co2)雪充装机系统,包括:网状导管,所述网状导管包括多孔开口,这些多孔开口足以让co2废气穿过开口进入网状导管的内部通路中,但基本上阻挡来自co2雪块的颗粒进入内部通路中,所述网状导管的特征在于有足够刚度以压实在网状导管外部生成的co2雪块;以及co2雪充装机,该co2雪充装机可操作

地或一体地连接到网状导管,所述co2雪充装机包括具有多个喷嘴的导管网络,所述多个喷嘴被配置成将co2流体选择性地引导到网状导管外部,同时基本上避免将co2液体引入到网状导管的内部通路中,该雪充装机还包括与网状导管的内部通路流体连通的一个或多个排放开口,所述一个或多个排放开口被配置成允许气体从其中排出。

13.在第五方面,一种被配置用于储存、保藏和运输一个或多个物品的装置,包括:具有圆柱形形状的可运输容器,所述容器包括第一区域和第二区域中限定的内部体积,其中第一区域是内部产品储存体积,并且第二区域是在其中储存co2雪的雪室,所述容器还包括至少部分地围绕第一区域和第二区域的多个绝热容器壁,所述壁包括位于其内的吸气剂材料,其中所述吸气剂材料保持真空和绝热水平,并且适当地与所述co2雪兼容;该内部产品储存体积由网状导管限定,所述网状导管永久地或可拆卸地附连到所述一个或多个绝热容器壁;该雪室围绕网状导管的外部,该雪室由多个真空绝热容器壁部分地封闭;该co2雪占据其内的雪室;并且该网状导管包括第一端和第二端,其中所述第一端朝向可运输容器的开口定向;其中该雪室的特征在于不含泡沫填充材料或吸收剂。

14.在第六方面,一种用于在容器中原位生成co2雪块的地点处组装二氧化碳(co2)雪充装系统的方法,包括:提供co2源;提供具有开口的绝热容器,该容器还包括第一区域和第二区域中限定的内部体积,其中第一区域是内部网状导管体积,并且第二区域是雪室;提供网状导管,该网状导管可操作地连接或一体地连接到绝热容器;提供co2雪充装机,该co2雪充装机包括导管网络,该导管网络具有接收co2源的入口开口以及沿着导管的边缘分布的多个喷嘴,所述co2雪充装机还包括让气体从其中排放的一个或多个排放开口;将co2雪充装机附接到容器;将网状导管的顶部在容器的顶部开口处固定到co2雪充装机;以及将co2雪充装机的入口开口可操作地连接到co2源。

附图说明

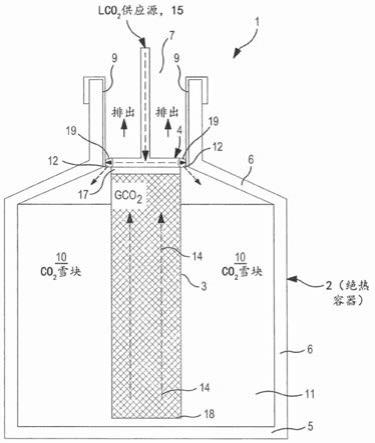

15.图1a示出了沿着图1b的线1a-1a截取的剖视图,其示出了用于在运送装置内充装co2雪的套件;图1b示出了图1a的套件中所使用的co2雪充装机的顶视图;图2示出了co2雪充装机系统,其包括网状导管和co2雪充装机;图3a以沿着图3b的线3a-3a截取的剖视图示出了替代co2雪充装系统,其中该雪充装系统具有h形导管流网络;图3b示出了图3a的co2雪充装系统中所使用的雪充装机的顶视图;图4a以沿着图4b的线4a-4a截取的剖视图示出了替代co2雪充装系统,其中该雪充装系统具有十字形导管流网络;图4b示出了图4a的co2雪充装系统中所使用的co2雪充装机的顶视图;图5以透视图示出了代表性co2充装站,其中可运输容器组装并连接到通风系统和液体co2源;图6示出了具有机械密封件的顶盖的剖视图,该顶盖插入到可运输容器中以便在容器及容器内的网状导管中的物品的运输期间使用;图7a和图7b示出了用于在标准运送箱中生成原位co2雪的co2雪充装机套件的替代设计;

图8示出了包含通过本发明方法制备的co2雪块的本发明储存装置与填充有co2干冰粒料的标准运送装置的温度分布比较;图9示出了标准运送箱;图10示出了根据本发明的原理用于将co2气体和co2液体从co2源引入到可运输容器中的过程流示意图;以及图11示出了包含通过本发明的方法充装到容器中的co2雪块的本发明储存装置的温度分布,其中容器的壁被真空绝热到大约10微米的真空水平。

具体实施方式

16.如将要描述的,在一个方面,本发明提供了使用充装系统在特别设计的可运输容器内直接从co2源生成原位co2雪块、优选自动化的系统和方法。因此,不需要将co2雪块或干冰从单独的制备容器转移到可运输容器,从而减少了将co2雪块或干冰装载到低温运送装置中所需的人力。按需生成消除了用户在现场保持co2雪块或干冰的库存的需求。该过程的自动化简化了操作,从而允许任何用户利用该系统。虽然本发明可与如下文所定义的任何“物品”一起使用,但在一个优选的实施方案中,本发明尤其有助于保持与可重复地保藏生物样品所需的包装方案相符,从而避免样品降解并且允许样品恢复到其功能状态并在到达其目的地后接受适用测试。此外,优选地生成具有改善的压实密度的原位co2雪块,其与包含通过常规技术制备的co2干冰的标准干冰运送容器相比,可以以延长的冷却作用持续时间保持容器的必需温度。延长的冷却作用持续时间可降低运输中样品降解的风险,并且允许用户更灵活地优化本发明的可运输容器的制备和组装方面的成本和方便性;何时采集物品(包括样品,诸如生物样品);以及可利用的运送方法的类型。

17.应当理解,术语“co2雪”和“干冰”具有相同含义,并且在此处和全文中可互换使用,意指凝固co2的颗粒。

18.在此处和全文中可互换使用的“co2雪块”或“co2块”旨在意指形成由紧密保持的颗粒组成的任何形状的基本上块状形式的co2雪颗粒。

19.如本文所用,“co2流体”意指任何相,包括液相、气相、蒸气相、超临界相或它们的任何组合。

20.如本文所用,“co2源”或“co2液体源”包括但不限于钢瓶、杜瓦瓶、瓶以及集液罐或小型集液罐。

21.如本文所用,“导管”或“导管流网络”意指足以形成一个或多个流路和/或允许流体穿过的管、管道、软管、歧管以及任何其他合适的结构。

22.如本文所用,除非另外指明,否则“连接”或“可操作地连接”意指经由常规管线和组件(包括但不限于阀和导管)在两个或更多个部件之间的直接或间接连接,以便实现这两个或更多个部件之间的流体、机械、化学和/或电连通。

23.如本文所用,“物品”意指在未保持冷冻或低于一定温度时可易于发生腐败、降解和/或结构性变化或变动的任何温度敏感性商品、产品或用品,包括但不限于生物样品,诸如血液、尿液和组织样品或其成分;易腐食品,诸如肉、家禽肉、鱼肉和乳制产品;个人护理品;以及化学品。

24.如本文所用,“充装”意指将co2流体从外部co2源引入到可操作地连接到外部co2

源的容器中的过程。

[0025]“可运输”意指能够通过任何已知方式(包括但不限于空运、陆运或水运)从用户位置搬运、运输或运送到另一个目的地的装置。可通过包括但不限于包裹邮递、ups

®

运送服务、fedex

®

运送服务等各种包裹投递服务进行运输或运送。

[0026]

如下所述的实施方案仅作为示例,并且本发明不限于附图所示的实施方案。还应当理解,附图未按比例绘制,并且在某些情况下省略了对于理解实施方案而言不必要的细节,诸如常规的制造和组装的细节。

[0027]

参照附图描述实施方案,附图中用相似的附图标记指代类似的元件。通过以下详细描述来更好地理解实施方案的各种元件的关系和功能。该详细描述设想了如在本公开范围内的以各种排列和组合的特征、方面和实施方案。本公开因此可被指定成包括这些具体特征、方面和实施方案的任何此类组合和排列,或所选择的它们中的一个或多个、由或基本上由这些具体特征、方面和实施方案的任何此类组合和排列,或所选择的它们中的一个或多个组成。

[0028]

在本发明的一个方面,图1a示出了用于在可运输容器2内充装co2流体并原位生成co2雪块的优选co2雪制备套件1。套件1包括容器2(其优选地为可运输的)、网状导管3和co2雪充装机4。可运输容器2优选地包括多个壁,所述多个壁优选地沿着其相当大部分是绝热的,且具有绝热底壁5、绝热侧壁6以及在容器2的运输期间位于容器开口7上方的绝热顶盖。优选地,壁5和6被真空绝热到特定水平。容器2优选地呈圆柱形以增强在壁5和6内形成提高的真空的能力。与co2雪或co2雪块兼容的合适吸气剂材料可占据真空绝热壁5和/或6内的空间。吸气剂材料凭借其吸附能力来充当泵以增强壁5和/或6内的真空水平。容器2具有开口7,在组装套件1时可将网状导管3插入到该开口中。雪充装机4的底部区段(例如,经由焊接、机械紧固方式等)连接到网状导管3的第一端17并且在附接点处形成密封。另选地,雪充装机4和网状导管3可通过制造为单个充装部件来一体地连接。

[0029]

可运输容器2包括内部体积,该内部体积可分类为第一区域和第二区域。第一区域是网状导管3可位于其中的内部网状导管体积。网状导管体积可为任何合适的体积。在一个示例中,网状导管体积为约25l或更大,优选地最多至约10l,并且更优选地最多至约3l。在另一个实施方案中,网状导管体积的范围为0.25-25l,优选地0.25-10l,并且更优选地0.25-1l。第二区域是在其中生成并储存co2雪块10的雪室11。雪室11优选地围绕网状导管3,并且雪室11沿着容器2的所有侧面是完全或基本上绝热。应当理解,可去除绝热壁5和/或6的相对较小部分以形成开口7,从而确保如下文将描述的适当co2流体充装和样品装载。

[0030]

网状导管3包括内部通路14。网状导管3优选地为管状的,但应当理解,可以设想到其他形状。网状导管3插入穿过容器2的开口7并且延伸到容器2的内部网状导管体积中。网状导管具有第一端17和第二端18。第一端17定向在容器2的开口7处,并且第二端18优选地朝向真空绝热底壁5定向。在一个优选的实施方案中,网状导管3在插入在容器2内时沿着容器2的中心纵向轴线对称地设置以便在网状导管3的外表面与真空绝热侧壁6之间形成基本上均匀的间距,从而形成对称环形雪室11,该对称环形雪室允许co2雪块10以对称环形的基本上块形式在室11内产生。

[0031]

网状导管3在导管3的表面上包括某些开口16,如图2中更清楚地看出。本发明人已发现,利用网状导管3可赋予阻力,这有助于雪室11内生成的雪颗粒的压实以便形成co2雪

块10。与在没有位于容器2中的网状导管3的情况下产生的co2雪块相比,co2雪块10可具有更高的压实密度。在一个示例中,利用网状导管3和本发明的方法形成的co2雪块10具有与粒状干冰co2的堆密度相当的堆密度。

[0032]

网状导管3的开口16允许由co2雪颗粒的生成所产生的co2废气(图1a中的“gco2”)穿过网状导管3的开口16并进入内部通路14中。在进入内部通路14后,co2废气可如图1a中的向上箭头所指示的那样沿着其流动,然后流过雪充装机4的一个或多个开口13(图1b)而离开容器2。之后co2废气可排放到可连接到容器2的通风系统中。

[0033]

雪室11围绕网状导管3的外部。与低温液氮运送装置相反,雪室11的特征在于不含泡沫填充材料或吸收剂。雪室11由真空绝热底壁5和真空绝热侧壁6围绕。

[0034]

图1b中示出了与图1a相对应的雪充装机4的顶视图。雪充装机4包括十字形导管流网络8;环形管19,其具有沿着环形管19分布的喷嘴12,由此环形管19沿着网络8的边缘延伸;以及围绕环形管19的外部套管9。提供了co2流体从co2供应源进入其中的中心开口15。四个喷嘴12沿着十字形导管流网络8的环形管19均匀分布以确保co2流体均匀注入到雪室11中。导管流网络8连接到环形管19中。每个喷嘴12与另一个喷嘴以大约90度间隔开,并且每个喷嘴12具有相同尺寸的开口。导管流网络8形成对称十字形结构,该结构形成均匀开口13以便让co2废气从网状导管3的内部通路14中排出。这种充装机4的结构形成了穿过喷嘴12的基本上均匀的co2流体流,这引起了co2雪块10在室11内的基本上均匀的形成和分布。co2流体向雪充装机4中的引入由朝向中心开口15延伸的图1a的向下虚线指示,并且co2流体在导管流网络8内的分布由朝向喷嘴12延伸的图1a的横向虚线指示。co2流体从喷嘴12的引入由进入雪室11中的向下倾斜箭头指示。在一个示例中,参见图1a,喷嘴12可以以相对于竖直壁的大约30

°

至60

°

范围内的角度背离网状导管的竖直壁定向,由此竖直壁垂直于容器2的水平表面延伸。可以设想到喷嘴12的其他角度构型。co2废气的流路由网状导管3的内部通路14内指定为“gco2”的图1a的向上虚线指示。

[0035]

应当理解,本发明可以设想到喷嘴12、中心开口15和导管流网络8的其他形状;导管流网络8的其他几何图案(例如,h形或t形);以及喷嘴12沿着导管流网络8的分布和位置。举例来说,图3a和图3b示出了与图1a和图1b的容器2兼容的替代雪充装系统300。系统300包括网状导管或管303和雪充装机304。雪充装机304具有h形导管流网络306。喷嘴301沿着套管302与h形导管流网络306相连的锥形部分定位,如图3a和图3b所示。h形导管流网络306的中心开口305可从co2源接收co2流体供应。然后通过h形导管流网络306将co2流体引导到喷嘴301中,这些喷嘴将co2流体引导到朝向绝热壁6倾斜的雪室11中,同时基本上避免将co2流体引入到网状管303中。co2流体优选地以液体形式进入雪室11中。

[0036]

开口307与网状管303的内部通路流体连通以允许由原位雪块10生成的co2废气从其中排放。可将雪充装系统300插入到优选圆柱形的容器(诸如图1a的容器2)中,以形成适用于在圆柱形容器内产生原位雪块的套件。

[0037]

图4a和图4b示出了也与图1a和图1b的容器2兼容的替代雪充装系统400。系统400包括导管流网络406和套管402的不同设计。雪充装机404上的套管402被设计为符合容器2的形状。与本发明的其他充装系统类似,套管402在co2雪充装操作期间提供了充分密封。套管402的密封作用防止co2废气在不穿过雪充装机404的开口407的情况下离开容器2。图4a示出了co2流体入口导管(即,流网络导管406)穿过套管402。喷嘴401配置在导管流网络406

的尖端处,并且可根据需要在一定方向打开以将co2流体注入到容器2的雪室11中。co2流体优选地以液相进入孔口405中,并且随后横向地流动到导管流网络406的每个侧面。接下来,co2流体沿着导管流网络406向下流动,其中co2流体流过沿着网状管403的侧面定位的喷嘴401,然后进入容器2的雪室11中。图4a示出了网状导管403的侧面部分附接到套管402。可将雪充装系统400插入到容器(诸如图1a的圆柱形容器2)中,以形成可根据本发明的原理在圆柱形容器2内产生原位co2雪块的套件1。

[0038]

可以看出,导管流网络306和406表示不同结构构型,这些结构构型旨在实现从其中穿过的co2流体的具体流型,该co2流体被引导到容器2的雪室11中。应当理解,包括充装系统300和充装系统400的本发明雪充装系统可与除图1a的容器2之外的其他容器一起使用。

[0039]

充装机的几何形状和总体设计的准确选择(诸如以充装机4、充装机304和充装机404的设计示出)可取决于若干设计因素,包括但不限于容器2的内部体积(即,网状导管3的体积和/或雪室11的体积)以及为保持物品(诸如生物样品)的储存而要生成的所需co2雪块10的量,该物品在运输期间保藏以在不高于预定温度的温度下保持一定持续时间(例如,在不高于-60℃的温度下保持大约4天)。

[0040]

参见图1a、图1b和图2,雪充装机4的有效直径被示出为宽于网状导管3的有效直径以确保沿着导管流网络8的边缘或周边定位的喷嘴12将co2流体引入到网状导管3以外并进入雪室11中,同时基本上避免将co2流体注入到网状导管3的内部通路14中。雪室11中形成的co2雪颗粒的相当大部分不进入内部通路14中。内部通路14被设计为仅允许让在co2雪块10的形成期间生成的co2废气从其中流过的通路,从而可从可运输容器2去除co2废气。就这一点而言,进入图1a的雪室11中的倾斜箭头旨在指定喷嘴12的位置以及co2流体穿过喷嘴12进入雪室11中的对应引入。

[0041]

还参见图1a、图1b和图2,套管9围绕导管流网络8延伸。套管9还远离雪充装机4延伸(如图1a所示),并且可通过任何合适的方式附接到容器2,从而在套件1的操作期间将充装机4和网状导管3固定在固定位置中。在一个示例中,如图1a所示,套管9(其是充装机4的一部分)竖直地远离充装机4的顶部延伸,并且沿着容器2的顶部区段附接。套管9可向网状导管3赋予结构加强。加强网状导管3的能力允许网状导管3对雪室11中形成和聚积的co2雪块10赋予更大阻力。因此,与在没有网状导管的容器中形成的co2雪相比,本发明可提供原位产生更致密的co2雪块10并且增加co2雪块10在雪室11中的装载容量的有益效果。

[0042]

套管9还起到密封的作用,该密封防止co2废气在不穿过雪充装机4的开口13的情况下离开容器2。只有当co2废气在网状导管3的内部通路14内流动时,才会发生co2废气穿过开口13的排出。因此,套管9迫使雪室11中的co2废气穿过网状导管3的开口16,这些开口沿着网状导管3的表面定位;之后进入网状导管3的内部通路14中;然后穿过雪充装机4的开口13离开。应当理解,本发明可实施其他密封方式。例如,参见图4a的充装机系统400,可在沿着导管403的外表面延伸的套管402的底部处进行密封,从而在套管402与容器2的颈部之间形成密封。

[0043]

已描述了co2雪制备套件1的结构部件和组装,现在将参照图1a、图1b、图2和图5讨论在可运输容器2内充装并制备co2雪块10的方法的本发明的一个方面。将如图1a所示组装好的co2雪制备套件1放置到如图5所示的充装站500中的称重秤504上。虽然未示出,但可编

程逻辑控制器(plc)优选地与称重秤504集成在一起以控制引入到套件1中的co2流体的量。plc显示器允许用户监测充装过程。plc显示器优选地还指示何时完成充装。

[0044]

压力调节设备;压力变送器;控制阀和手动阀可被配置为将co2流体递送到套件1中的充装过程的一部分。应当理解,准确的导管和阀构型未按比例绘制,并且有意省略了某些特征以更好地说明利用套件1的充装过程。

[0045]

co2雪制备套件1的出口具有雪充装机4中的开口13(即,排出开口)。开口13可与通向通风系统501的合适导管连接,该通风系统捕获在雪室11内生成原位co2雪块10期间形成的co2废气。通过排出来去除从co2雪过程生成的co2废气,从而提供安全操作环境。另外,可在套管9上或与其紧密接近处安装泄压阀。通向套件1的入口穿过导管流网络8的中心开口15,并且可操作地连接到co2源502,该co2源一般将在300-900psig压力下储存co2流体。co2源502可包括如前文所定义的任何合适的容器,包括但不限于钢瓶、杜瓦瓶、瓶或者小型集液罐或集液罐。co2源502可配备有安全调节特征,诸如安全阀和爆破隔膜。导管从co2源502延伸到雪充装机4的导管流网络8的中心开口15中。

[0046]

当准备开始co2充装时,充装站500的门503关闭。在充装站500中提供安全联锁装置,以使得门503在co2充装期间保持锁定。接通通风系统501。

[0047]

可按下充装站500上的按钮以激活充装过程。将加压co2流体从co2源502引入到导管中,该导管将源502可操作地连接到容器2。优选地,co2流体是co2液体,并且将co2气体加入到导管中以防止液体co2的压力降低到低于一定压力(例如,约150psig),从而确保液体co2不会在导管内过早地经历向固体和气体的相变。

[0048]

将co2流体在导管流网络8的中心开口15处引导到雪充装机4中,如图1a的向下虚线箭头线所指示。之后,使co2流体朝向四个喷嘴12中的每个喷嘴均匀地分布在导管流网络8内,如图1a中雪充装机4内的水平虚线所指示。这四个喷嘴12成角度以向雪室11中并朝向真空绝热侧壁6引导或注入co2流体,同时基本上避免注入到网状导管3的内部通路14中。在优选实施方案中,雪室11表示网状导管3与容器2的真空绝热壁6之间的环形区域。还可以设想到其他设计,其中雪室11具有围绕网状导管3的非环形形状。处于液相的co2流体穿过喷嘴12。在液体co2穿过喷嘴12并进入雪室11中时发生压力和温度下降,从而在雪室11中产生co2雪块10的固体颗粒和co2废气。

[0049]

网状导管3的开口16的尺寸被设定为允许co2废气穿过,但基本上阻挡co2雪颗粒进入。co2废气进入网状导管3中并随后穿过雪充装机4的开口13的通道是从容器2去除co2废气的唯一路径。当co2废气流动到网状导管3中时,其具有在雪室11中压实雪颗粒并且形成和聚积雪块10的所需作用。如本文结合操作co2雪制备套件1的充装方法所用,术语“压实”是指将雪颗粒压缩成co2雪块10。根据本发明的原理,压实会影响可在雪室11中原位生成并且装载在可运输容器2内的co2雪块10的量。

[0050]

本发明能够在co2废气穿过雪充装机4上的开口13离开容器2之前利用co2废气的形成来压实雪块10。co2废气在网状导管3的内部通路14内向上流动(如图1a中的向上箭头所指示),并且穿过雪充装机4的开口13排出。在雪充装机4的图1b的顶视图中更清楚地示出了开口13。因此,内部通路14用作排放通路。然后可将co2废气引导到可操作地连接到容器2的通风系统501中。

[0051]

在co2雪块10的形成和聚积期间,在雪室11中产生co2废气。网状导管的开口16在

尺寸上受到限制,因此防止co2废气自由流过开口16并进入内部通路14中。因此在雪室11中产生压力。网状导管3具有足够的结构刚度以赋予阻力并且在雪室11中的压力作用下不会经历实质变形。因此,co2雪块10的压实密度在雪室11的环形区域内可增加。所得的co2雪块10类似于紧密保持的雪颗粒的基本上环状的块形式。在一个示例中,co2雪块10的堆密度在55-65磅/立方英尺的范围内。雪室11中形成的co2雪块10的堆密度至少部分地与网状导管3的开口16的尺寸有关。当co2雪块10继续在雪室11内形成并压实时,co2废气继续从雪室11伴随阻力地穿过(即,不自由流过)网状导管3的开口16。然后co2废气流过内部通路14并且穿过雪充装机4的开口13离开容器2。可以看出,网状导管3 (i)充当co2雪颗粒与气体分离的屏障;(ii)提供压实co2雪块10的阻力;(iii)形成雪室11中的环形区域,该环形区域在充装操作期间将所得的co2雪块10保持并压实在基本上固定的位置中;以及(iv)防止co2雪块10崩塌到内部通路中。

[0052]

co2雪颗粒继续以块形式形成在雪室11内,并且当co2雪块10继续形成在雪室11内时,秤504继续监测co2雪块10的重量。当已生成co2雪块10的目标设定点重量时,plc自动地将切断液体co2从液体co2源502的供应的信号中继到适当控制阀。一般来讲,co2雪块10的设定点重量被定义为使样品产品保持器空间或网状导管3空间在一定临界阈值(即,预定)温度下保持一定天数所需的co2雪块10的重量,从而确保容器2内运输的物品保持保藏并且在到达最终目的地后可以使用。举例来说,当物品是生物样品时,样品在到达目的地后可用于测试目的。可在充装站500处直观显示与充装完成有关的适当显示,并且可向用户提供任选的远程警报和通知。

[0053]

在充装完成后,plc去激活安全联锁装置以允许用户打开充装门503。这样,使用雪制备套件1原位自动化生成co2雪块10避免了处理干冰粒料或块的需求以及在现场保持干冰粒料或块的库存的需求。应当理解,也可在已达到co2雪块10的设定点重量时手动地切断充装过程。

[0054]

在另一个实施方案中,充装一直进行到确定co2雪块10填充到容器2的顶部或大约顶部为止;雪块10的预定设定点重量可任选地用于确定充装过程应何时停止,但这种预定设定点重量在将雪块10充装到容器2中的该特定方法中是不必要的。任何检测方式(其中一些在下文有所描述)可用于确定co2雪块10何时已填充到容器2的顶部或大约顶部。

[0055]

作为替代操作模式,co2充装站500的自动或手动切断不基于向容器2中添加的co2重量有多少,而是基于雪储存区域内产生的压力。检测一定上限压力水平或压力上升可用于确定何时断开液体co2源的供应。可提供用于确定何时已完成充装的其他检测方式。例如,且并非旨在进行限制,可在容器2中达到一定时间、温度和/或电容水平后手动或自动地切断充装。因此,本发明可以设想到采用压力指示器、压力差、温度传感器、计时器、电容测量值或它们的任何组合。应当理解,如本文所述的充装方法的完成可意指如下时候:雪块10已(i)填充到容器2的顶部;(ii)大约填充到容器2的顶部(例如,在雪室11的最大体积容量的80%或更大以内)。或(iii)填充到容器2的雪室11的最大体积的一定预定分数。

[0056]

在一个优选的实施方案中,执行co2雪块10向容器2中的单次完全充装,这以填充到co2雪块10的预定重量为依据,直到已确定co2雪块10基本上填充雪室11为止。另选地,应当理解,可执行单次充装,使得co2雪块10仅占据雪室11的一部分。另外,应当理解,本发明的任何充装方法可基于任何合适的检测方式,包括本文所述的那些检测方式,并且可采用

一次或多次充装以在容器2中形成单个干冰块10或堆叠在一起的多个干冰块10。可以设想到使用任何充装方法以及确定充装何时完成的任何检测方式来进行充装的手动或自动切断。

[0057]

在本发明的另一个方面,当充装基于监测干冰块10的重量以对于要用于充装的给定绝热容器2而言实现干冰块10的设定点重量或预先设定的重量时,可从下表1确定需要在容器2中形成的co2雪块10的所需重量的初始估计值,如现在将解释。

[0058]

表1式q=δt*a/r单位通过壁进入容器中的热增益qbtu/h绝热容器的总r值rf*ft2*h/btu绝热容器的表面积aft2温度差δt=t

ext-t

ins

f干冰升华能246btu/lb运输持续时间th干冰重量(q*t)/246lb安全系数α1首先,基于表1中所指示的式来确定进入容器(优选地容器2)中的热增益q。如本领域所知,r值是容器的总体绝热特性,并且a是暴露于环境温度t

ext

的绝热容器2的总表面。平均来说,t

ext

是容器2预期会在运输期间暴露的环境温度。a和r均是容器2的已知特性。δt是按照环境温度(t

ext

)与容器内的温度(t

ins

)之间的温度差来计算的估计值。t

ins

是容器2内测得的温度。优选地,热电偶沿着盖的内部定位或定位在盖的内部附近以测量t

ins

(例如,图6的顶盖600的内部)。可使用任选的调整系数α来修改或校正t

ext

,该调整系数α可考虑到上午温度与下午温度之间的季节平均变化。应当理解,还可使用内部和/或外部温度传感器获得δt的更准确估计值,如下文将解释。已确定δt后,由于a和r值已知,可计算出q。平均来说,q表示通过给定容器2的绝热壁和盖的预期热增益速率,该给定容器要用于充装以及后续对储存在其内的物品的运输。已确定q后,接下来可确定容器2内的某些物品预期在该期间运输的给定持续时间t内所需的估计干冰重量。按照(q*t)/246确定干冰块10的估计重量,其中246是co2雪经历从固相直接到气相的相转移所需的公认升华能。干冰雪块10的该估计重量可输入到plc中作为决定充装何时完成的设定点重量,或可在向容器2中的充装过程期间手动地用作设定点重量。在检测到已达到设定点重量后,可手动或自动地切断充装。

[0059]

各种操作变量的选择可影响充装操作,以及在可运输容器2内原位生成co2雪块10的方法。例如,液体co2供应压力和雪充装机4的设计(例如,喷嘴12的尺寸、数量、角度、位置和分布)可影响离开co2雪充装机4的液体co2流量、co2雪块10产量和废气流量及雪块10在雪室11内的分布和压实以及完成充装操作所需的时间。此外,网状导管3用作雪和废气的屏障并赋予足以压实雪块10的阻力的能力至少部分地由网状导管3的开口16的尺寸以及具有开口16的网状导管3的表面的分数决定。更进一步地,一定液体co2供应压力与雪充装机4的设计的组合可影响充装机4连续制备原位雪块10的能力。另外,对于某些应用而言,可存在以足够密度适当地压缩雪块10的最佳co2废气流量。这种合适压缩的机制可适用于通过充装机4的喷嘴12递送的一系列液体co2流量和/或离开容器2的一系列co2废气流量。

[0060]

操作变量的准确选择可根据若干因素而变化,包括容器2的形状(例如,圆柱形、多边形、矩形或瓶形);容器2的真空绝热特性或r值;耐久特性,其是容器2中的特定物品可在不高于一定温度下保持的持续时间或期限的指标。要在运输期间保藏的特定物品;以及在运输期间的一定天数内实现特定物品的保藏所需的雪块10的量,以便抵达最终目的地后用户可处理、测试和/或分析该物品。优选地,操作变量被选择为实现容器2的最佳充装和耐久特性。

[0061]

已完成co2雪块10向容器2中的充装操作后,使容器2与co2源脱离接合。接下来,随后从容器2拆下雪充装机4和网状导管3,从而允许用户进入容器2的内部体积。在拆下充装机4时通风系统501可保持接通,以确保所有co2废气被引导到通风系统501中。将要在容器2中运输的物品装载到产品保持器中。然后将产品保持器插入穿过容器2的开口7,并且占据网状导管3初始占据的相同体积。另选地,可将产品保持器插入到容器2中,然后可将物品装载到产品保持器中。另选地,网状导管3可保持永久附连在容器2内,并且可将产品保持器插入到网状导管3中。图6示出了沿着容器2的底部的容器2内的网状导管3的一个示例。本发明可以设想到用于将网状导管3附接在容器2的底部内或附接在容器2内的其他区域处的其他方法。可运输容器2因具有网状导管3和产品保持器而防止co2雪或co2雪块崩塌到样品区域中,这是未利用产品保持器或网状导管3的常规干冰运送装置所无法提供的有益效果。

[0062]

接下来,将具有机械密封件的顶盖600(例如,如图6所示的软木塞状结构)插入到容器2的开口7中以在其内所含的样品的储存、保藏和/或运送期间在其内形成对产品保持器和物品的限制。具有机械密封件的顶盖600包含co2废气可从其中逸出的曲折通道或通路,从而基本上减少或消除在容器2中的物品的储存、保藏和/或运输期间形成的co2气体的压力累积。通路的间距优选地被优化为最小化从大气进入容器2内部的热增益,同时允许co2废气排出以最小化容器2中的压力累积。可以设想到在最小化容器2的热增益的同时排出过量co2压力的其他通道设计。

[0063]

在这个时候,容器2被配置用于物品的储存、保藏和运输。如前文根据本发明的原理所提及,充装的容器2的耐久性或性能可取决于若干因素,包括但不限于充装在容器2内的co2雪块10的量、容器2的尺寸(包括产品保持器所占据的空间大小)以及容器2的r值或绝热性。如前文所用的容器2的耐久性可被表征为容器2中的特定物品可在不高于一定温度(举例来说且并非旨在进行限制,诸如为-60℃)下保持的持续时间或期限。容器2的壁6优选地为真空绝热的以提供充分绝热。真空绝热的水平影响r值,使得更大真空绝热的壁6产生容器的更高r值。在一个实施方案中,并且如本发明人在下文实施例中执行的测试所证实和描述,容器2的计算的总r值在约1000微米的真空水平下为大约18ft^2h f/btu。换句话讲,在1000微米的真空下,其内具有本发明制备的10磅co2雪块的容器将使其内的样品或物品在不高于约-60℃的温度下保持大约4天。在另一个实施方案中,在沿着容器2的夹套部分的约10微米的更高真空水平下确定容器的r值为约180ft^2h f/btu。换句话讲,在10微米的真空下,其内具有本发明制备的10磅co2雪块的容器将使其内的样品或物品在不高于约-60℃的温度下保持大约37天。

[0064]

可以设想到本发明的其他修改形式。例如,应当理解,如本文所述的本发明的原理适用于任何类型的容器,包括不可运输或者永久或暂时保留在用户地点的容器以便容器仅用于在其内产生co2雪块。例如,具有网状导管3的co2雪充装机4可用于在标准运送箱中优

选地以块形式生成原位co2雪。就这一点而言,图7a和图7b示出了被设计成在标准运送箱中生成原位co2雪块的co2雪充装机系统的替代设计。co2雪充装机系统包括雪充装机和网状导管。如前文所述,雪充装机4进一步由几何形状和设计可有所变化的导管流网络限定,以向标准运送箱中形成合适的co2流体注入模式和co2流体流分布。导管流网络可具有预定形状和图案的多个细长结构,其中嵌入有喷嘴。

[0065]

可以设想到除图1b和图2所示以外的co2雪充装机的其他变型形式。例如,图4a和图4b示出了位于充装机400的套管402的端部之间的网状导管3的顶部。导管流网络402在套管402内延伸。

[0066]

可以设想到充装机、喷嘴和网状导管的其他设计类型。例如,可采用除圆柱形网状导管之外的不同形状的网状导管。在一个示例中,可采用顶部的直径大于底部的锥形网状管以有利于网状管从容器2内部的插入和去除。在另一个示例中,可利用圆柱形网状导管附接到倒u形流网络导管的充装机套件,其中流网络的底部连接到贮存器部分,该贮存器部分具有沿着网状导管的外表面延伸的三角形截面。喷嘴沿着三角形部分定位并且被设计成向下注入到室中,同时基本上避免引入到网状导管中。可以设想到网状导管与co2雪充装机设计的其他设计组合。此外,应当理解,除了图3b的h形导管以及图1b和图4b所示的十字形导管之外,本发明还可以设想到各种其他注入导管或某些流网络导管,以执行本发明的充装方法。更进一步地,可采用替代结构将雪充装机密封到容器2。例如,雪充装机的套管可为平坦的以便与结构环配合和密封,该结构环内部地位于容器2的顶部处的容器2的开口7内。

[0067]

产品保持器可为无孔的或多孔的。在一个优选的实施方案中,采用的产品保持器为无孔的、一次性的并且能够沿着其在要运输的物品周围的侧面形成密封的封闭空间。产品保持器在结构上被配置成将待运输的物品与容器2内的内部空间(即,雪室11)的其余部分分离。容器2中运送的许多物品(包括生物样品)可保持在其自身的初级包装内,诸如血液通常封闭在密封或加盖的玻璃小瓶或管内。如果小瓶或管在容器2内破裂或破碎,则产品保持器被设计成容纳生物样品,从而防止容器2内部的污染。在另一个实施方案中,在完成充装并形成原位co2雪块之后将网状导管3与雪充装机4可拆卸地分离,然后该网状导管保留在容器2中以用作产品保持器。另选地,网状导管3可永久位于容器2内,并且可用作多孔产品保持器。

[0068]

更进一步地,本发明可以设想到用于在可运输容器内生成原位co2块的改进方法。图10中示出了本发明的一个方面,其表示可增强原位co2块的压实密度的过程1000的概括示意图。应当理解,过程1000的某些细节已省略并且可能未按比例绘制。例如,准确的导管和阀构型未按比例绘制,并且有意省略了某些特征以更好地说明如图10所示的充装操作。一般来讲,过程1000涉及将液体co2与co2气体交替引入到可运输容器1010中以改善可运输容器1010内形成的co2原位块1099的压实密度。虽然未示出,但可运输容器1010具有前文所述的本发明特征,包括具有充装机和网状导管的co2雪制备套件。可运输容器1010被示出为位于充装站1001内。通过打开允许进入充装站1001的通道门1053,将容器1010引入到充装站1001中。通道门传感器1054检测门1053何时被打开和关闭,并且可被设计成在门1053被打开时防止co2流体引入到容器1010中。将容器1010放置在称重秤1055上,然后关闭通道门1053。

[0069]

排放系统可操作地连接到充装站1001。接通排放系统以使co2废气1044能够从导

管1050中排出,接着到达排放系统。接下来,co2蒸气阀1094被设定在打开位置中(或被验证处于此打开位置),并且控制阀1100被配置到打开位置中以允许从co2源1090向气体导管1091中的co2气体提取。co2源1090在顶空中包含源压力下的co2气体。调节压力调节器1080 (“prv 1100”)以将从co2源1090提取的co2气体的压力从源压力降低到约150psig。

[0070]

气体导管1091包含压力换能器1071和1070以及压力指示器1078,它们每一者均安装在气体导管1091内。压力换能器1071测量co2源1090中的顶空的压力;压力指示器1078测量在降低到约150psig之后co2气体流的压力;并且压力换能器1070测量进入co2雪充装机的co2流的压力。当co2气体流过气体导管1091的各个部分时,任何残余物和/或杂质均被吹扫。将co2气体引导到容器1010中,在过程1000的此时刻,该容器不包含任何co2块1099。co2气体随后穿过co2充装机的排气孔从可运输容器1010离开,如前文所述。利用co2气体吹扫的过程可持续任何时间量。在一个示例中,吹扫过程可持续大约30秒。

[0071]

在经过大约30秒之后,在co2蒸气阀1094保持处于打开位置;且控制阀1100保持被配置到打开位置中的情况下,可将来自co2源1090的液体co2通过液体导管1092引入到容器1010中,从而开始根据本发明的原理的原位co2块1099的生成,如前文所述。co2主要液体提取阀1093被设定到打开位置或被验证处于此打开位置;并且co2液体控制阀1200被设定在打开位置中。由于导管1092中流动的液体co2流的供应压力(例如,大约350psig)一般高于气体导管1091中流动的co2气体流的压力(例如,大约150psig),因此co2气体保留在气体导管1091中并且在容器1010内生成co2块1099期间停止流动到容器1010中。止回阀1067防止co2液体流压力引起气体导管1091内的co2气体往回回流到co2源1090中。

[0072]

当co2液体进入充装机并接着到达容器1010中时,co2液体经历相变而其内形成co2雪块1099,并且生成co2废气,该co2废气流过co2雪充装机的排气孔。co2废气1044进入充装站1001的内部。排放系统将co2废气1044牵引穿过导管1050,从而防止co2废气在充装站1001及充装站1001的周围环境内的浓度累积。co2液体的流动持续一定时间量。在一个示例中,液体co2可在大约30秒内进入容器1010,在该时间期间生成co2雪块1099。在经过差不多30秒之后,co2液体控制阀1200被配置到关闭位置中。当co2液体控制阀1200关闭时,导管1092中基本上没有液体co2流的供应压力。因此,气体导管1091中的co2气体此时具有足够的压力(例如,150psig)以流动到充装机中,然后流动到处于大气压力的容器1010中。co2气体流动到容器1010的雪室中。当co2气体流动到容器1010的雪室中且接着流动到网状管中时,雪块1099可变得比仅仅由连续充装方法中的co2废气生成可实现的情形更为致密化或紧实。之后,co2气体流过网状管并流过雪充装机的排气孔,直到以co2气体1044的形式进入充装站1001的内部。然后co2气体从导管1050中排放并被引导到通风系统。

[0073]

在co2气体吹扫与co2雪充装交替进行的情况下,co2雪块1099的堆密度可高于连续充装方法中形成的堆密度。当称重秤1055达到预定重量时,液体co2控制阀1200切换到关闭位置,之后是co2气体控制阀1100切换到关闭位置。这样,以改善的压实密度按需形成co2原位块1099,该改善的压实密度可转换为容器1010的运输期间改善的耐久性。

[0074]

在过程1000期间,plc 1085与以下部件电连通:压力换能器1070和1071;控制阀1100和1200;称重秤1055;通道门传感器1054;以及排放/通风系统。这些电连接允许plc 1085与此类部件之间的信号传输和通信,从而确保过程1000的调节和控制。

[0075]

安全泄压阀1086和1087(“srv 1102和srv 1200”)被设计成泄放可在过程1000的

各种系统部件关停时分别截留在气体导管1091和/或液体导管1092中的残余压力。例如,当系统关停时,控制阀1200关闭并且主要液体提取阀1093也关闭。可沿着从控制阀1200延伸到主要液体提取阀1093的液体导管1092的部分截留残余液体co2。由于沿着其截留的液体co2可最终升华为co2气体,可通过安全泄压阀1087泄放压力累积,该安全泄压阀在一个示例中被设定为在400psig下致动。安全泄压阀1086还用于在co2气体1091导管中的压力累积达到400psig时泄放压力。

[0076]

应当理解,本文所述的各种操作参数仅仅是示例性的,并且可根据需要改变以便针对可运输容器1010内的具体原位co2块生成进行适当地调整。还应当理解,可采用不同步骤来实现相同的所得过程1000,由此将液体co2与co2气体交替引入到可运输容器1010中以改善可运输容器1010内所得的co2原位块1099的压实密度。

[0077]

本发明还可以设想到其他修改形式。例如,清洁或消毒过程可并入本发明中。就这一点而言,图1a和图6的容器2可被配置成允许容器2的内部暴露于清洁或消毒流体。在清洁或消毒过程期间去除网状导管3或产品保持器。在一个实施方案中,可将如本领域已知的封闭件放置在容器2中,其中一个或多个导管穿过封闭件。然后消毒剂或清洁流体可流入封闭件中并且填充容器。该流体在容器内保持目标保持时间。另选地,封闭件可包含穿过封闭件的一个或多个附加导管,以允许清洁或消毒流体流入容器2中并在目标时间内流出容器2。容器2还可直接配备有一个或多个端口以供应并去除清洁或消毒流体。在完成清洁/消毒之后,可从容器2的内部去除封闭件。

[0078]

本发明的另一个实施方案包括为每个容器2配置唯一识别符,可电子地或物理地读取该唯一识别符以便识别要用于充装过程以及后续将储存在其内的物品运输到目的地的容器2的某些方面。举例来说,唯一识别符可为具有特定容器2所特有的嵌入信息的条形码、快速响应(qr)码或近场通信(nfc)标签。容器2的条形码、qr码或nfc标签或其他唯一识别符中的嵌入信息的代表性示例可包括容器识别信息,诸如但不限于容器的皮重;容器2中充装的雪块10的初始和实时重量;耐久特性;容器2的类型;充装到容器2中的时间;充装到容器2中的日期;容器2的目的地;要在容器2中运输的一个或多个物品的类型,以及有关物品的其他具体信息,举例来说,包括物品可在容器2中暴露的最热温度和在此最热温度下的持续时间;以及容器2的位置可追踪性。嵌入在唯一识别符内的这种类型的容器识别信息可为该特定容器2提供历史性参照,包括容器2的预期耐久性。可通过扫描仪读取容器识别信息,举例来说,该扫描仪诸如为qr扫描仪、条形码扫描仪或其他装置。这样,可将被读取或扫描的容器识别信息存储在云中。另选地,可采用诸如云数据库的数据库来维护所有必需的容器识别信息。

[0079]

用户可根据需要维护和查找向目的地运输期间容器2的识别和可追踪性以及充装信息。在一个示例中,当容器2的唯一识别符被扫描时,从唯一识别符读取的容器识别信息可与用户装载到容器2中的样品或物品相联系、匹配或交叉引用。

[0080]

除了容器识别信息之外,可在其内储存有物品的容器2的运输期间测量并记录温度数据以及其他位置和可追踪性信息。例如,内部温度传感器可沿着容器2的盖(例如,图6的盖600)的内部区域定位或定位在该内部区域附近以测量容器2内的温度。这种内部温度传感器还可允许装置检测容器2的盖何时已从容器2去除。另选地或除此之外,外部温度传感器可沿着容器2的外部定位以测量在特定情况下在容器2周围的环境温度。这种外部温度

传感器可检测容器2何时已暴露于高于预期的环境温度,从而允许根据需要改变容器2的分布路径以便避免暴露于此类高于预期的环境温度。因此增强了保藏容器2内储存的物品的能力。更进一步地,可将附加温度传感器安装在容器2的内部内以监测物品周围的空间(即,产品保持器或网状导管3的区域)的温度。

[0081]

通过使用此类温度传感器,容器2的环境温度与内部温度之间的温度差可用于更准确地估计特定容器2的耐久性。温度数据也可用于更好地模拟进行充装的设施处容器2的预期耐久特性;以及容器2的运输期间的雪块10消耗。这样,可在将容器2部署到用户之前提高容器2的预期性能的可靠性。此外,容器2的历史行为(例如,容器2的雪块10消耗、平均环境温度和平均内部温度)可用于为运输期间检测到的容器2的任何异常行为和/或运输条件设定警报。

[0082]

可将所测量的温度数据存储到容器2内的数据芯片上;随后可在容器2到达其目的地时根据需要下载温度数据以及其他追踪的数据,从而允许用户访问并使用该数据以便潜在地对充装过程以及容器2的选择作出某些决策;和/或更好地标测容器2从起始地点到目的地的分布路径。

[0083]

许多装置可用于传输数据,包括通用串行总线(usb)连接或其他合适的传输装置。另外,可开发智能电话的定制应用程序以通过无线连接装置(举例来说,包括蓝牙无线连接装置)使温度数据和其他信息(诸如客户识别信息)同步。更进一步地,可将无线遥测设备安装到容器2上,以便一旦网关可用,就可通过蜂窝网络将所生成的信息(包括容器识别信息和所测量的数据)远程地传输到网关并传输到传感器云中,从而实现网站和特定应用程序上的可用性。本发明可以设想到本领域当前已知或可随后开发来传输以下信息的其他合适传输装置:(i)由容器的唯一识别符生成的信息;(ii)所测量的信息;(iii)所追踪的信息;和/或(iv)在容器2的充装和运输期间存储的信息。

[0084]

应当理解,其他传感器可结合到容器2中。例如,一个或多个传感器可被配置到容器2上以实现容器2的位置追踪。位置追踪可与温度数据和具体活动(举例来说,诸如识别哪些物品位于哪些容器2内)的追踪相关。这样,实现了有关容器2的位置和容器2内的物品的健康状况的实时信息,这就能够实时采取校正动作以防止物品损坏。此外,可利用容器识别信息以及在充装和/或运输期间记录并追踪的其他信息来估计在运输期间消耗的雪块10的量。在另一个实施方案中,用户也可使用所追踪的信息和容器识别信息来再充装此前运输的可能包含或可能不包含雪块10的容器。可使用该信息来确定在充装过程中将需要多少附加雪块10以便为后续具体物品向特定目的地的运输赋予容器2的附加使用时长或寿命。

[0085]

此外,本发明在多种应用中均有应用,包括但不限于生物样品的运输和保藏;个人物品;家禽肉和乳制品。

[0086]

通过以下测试证实了本发明co2雪制备套件能够在表现出足够温度保持或耐久性的可运输容器内充装co2并原位生成co2雪块。

[0087]

比较例1(标准运送装置)将0.5英寸直径的市售co2干冰粒料手动铲起并放置到图9所示的标准运送箱中。标准运送箱可从sonoco thermosafe公司商购获得,并且由三个绝热层组成,包括外部瓦楞箱、发泡聚苯乙烯绝热层和真空绝热板。将0.5”干冰粒料放置在最内部的箱内。将热电偶放置在运送箱的顶部附近。

[0088]

在几乎96小时内获得温度测量值。结果如图8所示。标准运送装置中的温度在测试过程内逐渐升高。

[0089]

实施例1(本发明)根据本发明的原理,制造并组装如图1a所示的原型套件以生成co2雪块。将圆柱形网状管插入并安装到基本上圆柱形的容器的内部中。容器具有19.4英寸的总高度(被定义为从容器2的最底部跨越到容器2的最顶部的高度)、3.58英寸的颈部直径以及9.2英寸的总直径(被定义为容器2的侧壁间的最宽部分)。在顶盖固定到容器的顶部的情况下,总内部储存体积为约6升。圆柱形网状管具有约1升的体积。

[0090]

将包括循环流导管网络且沿着循环流导管网络的周边布置有多个喷嘴的雪充装机连接到网状管的顶部。然后将流导管网络的中心开口连接到co2管道,该co2管道附接到液体co2源。

[0091]

从液体co2源引入液体co2和co2气体以确保液体co2的压力不降至低于150psig,从而避免循环流导管网络的管道和/或喷嘴中的过早固体co2形成。固体co2形成有可能堵塞管线和/或喷嘴。

[0092]

在容器中产生co2雪颗粒和co2废气。co2废气穿过网状管,然后离开容器。观察到可忽略量的co2雪颗粒进入网状管的内部通路或在该内部通路内形成。

[0093]

充装一直持续到容器中聚积10.5磅co2雪颗粒为止。co2雪类似于环形形状,且具有紧密保持的颗粒的基本上块形式的密实度。与在加压液体co2流体引入到环境温度和压力条件下的空容器时产生的常规绒毛状co2雪颗粒的典型密实度相比,co2雪块在视觉上看起来明显更致密。

[0094]

接下来,确定co2雪块的特性,并且将其与市售0.5”直径co2干冰粒料的特性进行比较。通过以下方式确定堆密度:计算填充在容器中的co2雪块或干冰粒料的重量与向其中填充co2雪块或干冰粒料的空间的体积之比。这样,通过本发明的充装方法产生的co2雪块的堆密度被确定为60.0磅/立方英尺。将市售0.5”直径co2干冰粒料填充在与用于制备co2雪块的容器相同的体积内。co2干冰粒料(一般表示用于获取可接受的干冰密度的标准品)在用于原型套件中时被确定为具有59.2磅/立方英尺的堆密度。这些结果表明,本发明的充装方法能够产生相对较高密度的co2雪块,且堆密度与填充在原型套件中的co2干冰粒料的堆密度相当或更高。

[0095]

实施例2(本发明)评估如实施例1中所述在其中产生有co2雪块的本发明原型的温度分布,然后将其与如比较例1中所述评估的标准运送装置中所含的co2干冰粒料的温度分布进行比较。

[0096]

从原型套件的容器去除网状管和雪充装机。然后将热电偶放置在略低于容器的盖的底部处。将顶盖放置到容器的开口上。

[0097]

在几乎96小时内获得温度测量值。结果表明,其内原位生成有co2雪块的原型容器在90小时内接近不高于-60℃的温度。结果如图8所示。给定时间时的温度表示从位于容器中的不同热电偶获得的温度测量值的平均值。与标准运送箱相比,本发明原型的温度分布在更低温度下保持更长时间段。另外,还观察到,与标准运送箱相比,本发明原型套件在其样品空间内具有更少温度变化。

[0098]

实施例3(本发明)

评估了不同r值对本发明的原型套件的性能的影响。如本领域所知,r值是用于定量耐久性的热阻的度量,该耐久性是某种物品可在容器内在不高于一定预定温度的温度下保持的持续时间的指标。在本文执行的测试中,不得超过的预定温度为-60℃。与实施例1和实施例2中所采用的相同的容器用于执行这些测试。初始制造的容器被真空绝缘到1000微米的水平。容器包括允许进入真空绝热壁的真空端口。根据需要将真空设备连接到真空端口以实现不同真空水平,从而评估耐久性。

[0099]

在第一测试中,评估在大约1000微米的真空绝热夹套下的容器的耐久性。根据实施例1中所述的本发明充装方法产生co2雪块。接下来,如实施例2中所述的那样生成容器的温度分布。测量温度,并且图形结果被指定为如图8所示的“本发明原型”。数据表明,容器内的样品空间在几乎4天内都未达到高于-60℃的温度。基于温度数据,计算出运送装置的r值为18ft2h℉/btu。

[0100]

在第二测试中,将真空设备连接到真空端口以将夹套中的真空水平从1000微米降低到大约10微米。根据实施例1中所述的本发明充装方法产生co2雪块。接下来,如实施例2中所述的那样生成容器的温度。测量温度,并且图形结果被指定为如图11所示的“本发明原型”。数据表明,容器内的储存空间在几乎37天内都未达到高于-60℃的温度。因此,这些测试表明,当真空水平增加100倍时,容器的耐久性增加超过9倍。

[0101]

虽然已示出和描述的内容被认为是本发明的某些实施方案,但当然应当理解,在不脱离本发明的实质和范围的前提下,可轻易地对其形式或细节作出各种修改和改变。因此,本发明并不局限于本文所示和所述的具体形式和细节,也不局限于本文所公开的以及后文所要求的本发明整体之内的任何内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。