1.本发明属于建筑工程领域,涉及一种无楼板砖砌填充墙的施工装置及方法。

背景技术:

2.随着人类社会的不断进步和经济的飞速发展,各种新型的建筑类型应用而生,例如智能立体车库工程,具有节省占地面积、节约投资等优点,已经得到了广泛的应用。该类建筑一般采用钢框架结构,楼层上有次梁,但没有楼板,没有楼、电梯间,根据防火要求,需要在垂直方向设置防火墙将整个建筑分成几个独立的防火分区,对于防火墙的施工,没有施工作业面,施工人员和施工材料垂直运输不便,施工材料在作业面没有堆放场地,施工难度大,且有较大的安全隐患。

3.目前智能立体车库防火墙的设计中,一般采用预制防火墙板或砖砌填充防火墙。预制防火墙板通过工厂预制加工,现场与主体钢结构连接,该类墙板造价较高,且防火墙位置往往有主体的支撑结构,需要将预制墙板与主体梁偏心连接,对主体结构的受力有很大的影响,而且影响建筑的功能空间。砖砌填充墙是一种传统的防火墙,方便施工,防火性能良好,但对于智能立体车库等没有楼板的建筑,目前施工较为混乱,工程质量和施工安全都得不到有力保障。

技术实现要素:

4.本发明的目的在于解决现有技术中的问题,提供一种无楼板砖砌填充墙的施工装置及方法,能够在施工现场采用现有的竹脚板铺设安全防护层和施工操作层,最大限度的符合正常填充墙的施工工艺要求,保证工程质量。

5.为达到上述目的,本发明采用以下技术方案予以实现:

6.一种无楼板砖砌填充墙的施工装置,包括:支撑柱、底座、中间梁、顶层梁、主体结构梁、安全防护层、防护栏杆、竹脚板、吊篮孔、施工操作层、吊篮安装梁和吊篮;

7.支撑柱竖直设置在底座上,支撑柱的竖直方向连接有中间梁,支撑柱的顶部设置有顶层梁;

8.中间梁和顶层梁均为主体结构梁构成;

9.中间梁为若干层,中间梁在水平方向构成作业层,每一层中间梁构成一层的作业层;底座埋在土中,底座上的地面为第一层作业层;第一层中间梁所在的平面为第二层作业层;第二层中间梁所在的平面为第三层作业层;第三层中间梁所在的平面为第四层作业层,从下到上直到顶层梁,所述顶层梁所在的平面为顶层作业层;

10.安全防护层位于第二层作业层;施工操作层位于第三层作业层;竹脚板位于安全防护层和施工操作层;吊篮孔开设于每一层作业层上,防护栏杆安装于吊篮孔的四周;吊篮通过吊篮孔上下移动;吊篮安装于吊篮安装梁上;吊篮安装梁为设置在顶层梁上的任一主体结构梁。

11.砖砌填充墙位于相邻支撑柱之间。

12.施工操作层采用竹脚板满铺,施工操作层的竹脚板铺设边缘距砖砌填充墙的距离大于3000mm,其中,施工操作层的竹脚板包括第一竹脚板和第二竹脚板,第一竹脚板的一端与主体结构梁搭接,距离主体结构梁的外边缘100mm,第一竹脚板与第二竹脚板搭接,第二竹脚板搭接长度超出主体结构梁边缘100mm。

13.安全防护层采用竹脚板满铺,安全防护层的竹脚板通过采用钢丝与第一层的中间梁进行固定。

14.吊装孔边距主体结构梁的距离小于200mm,吊装孔边距砖砌填充墙的距离大于1500mm,吊装孔周圈距吊篮的水平距离控制在300~500mm。

15.每一层作业层的竹脚板上堆放的施工材料最大载重量为100kg。

16.一种无楼板砖砌填充墙的施工方法,包括:

17.将底座、中间梁和顶层梁依次安装在支撑柱的底部、中间部位和顶部;在第二层作业层满铺竹脚板作为安全防护层,在第三层作业层满铺竹脚板作为施工操作层,同时在吊篮安装梁上安装吊篮;吊篮通过吊篮孔进行上下的移动;相邻支撑柱之间存在砖砌填充墙,施工操作层随着施工进行上翻和下移,完成砖砌填充墙的施工。

18.施工操作层随作业面进行上翻和下移,完成砖砌填充墙的施工,具体为:

19.将施工操作层的竹脚板上翻至第四层作业层进行满铺,作为第四层施工操作层进行施工,自下而上依次施工至顶层作业层;

20.在顶层作业层进行砖砌填充墙的顶砖斜砌及墙面抹灰施工,自上而下依次完成每一层砖砌填充墙的施工。

21.自下而上依次将砖砌填充墙施工至顶层作业层期间,每一层的砖砌填充墙保留顶部200mm顶砖斜砌部分,在顶层作业层的砖砌填充墙施工完14天后依次自上而下施工。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明采用的竹脚板、吊篮、防护栏杆等通用建筑施工材料,造价低,操作简单,具有明显的经济效益。同时本发明采用的竹脚板铺设安全防护层、施工操作层,达到了密封隔离的效果,施工安全可靠,并且通过施工操作层的上翻、下移,最大限度的符合正常填充墙的施工工艺要求,保证了工程质量。

附图说明

24.为了更清楚的说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

25.图1为本发明的无楼板砖砌填充墙的施工装置的施工操作层布置图;

26.图2为本发明的无楼板砖砌填充墙的施工装置的剖视图;

27.图3为本发明的竹脚板铺设示意图;

28.图4为本发明的无楼板砖砌填充墙的施工装置的立体图;

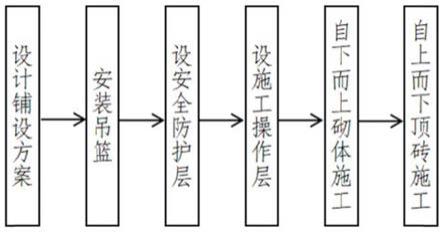

29.图5为本发明的无楼板砖砌填充墙的施工方法的操作流程图。

30.其中:1-砖砌填充墙;2-竹脚板;3-防护栏杆;4-吊装孔;5-主体结构梁;6-安全防护层;7-施工操作层;8-吊篮;9-第一竹脚板;10-第二竹脚板;11-底座;12-中间梁;13-顶层

梁;14-支撑柱。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

32.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

34.在本发明实施例的描述中,需要说明的是,若出现术语“上”、“下”、“水平”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

35.此外,若出现术语“水平”,并不表示要求部件绝对水平,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

36.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.下面结合附图对本发明做进一步详细描述:

38.参见图1和图4,本发明实施例公布了一种无楼板砖砌填充墙的施工装置,包括:

39.支撑柱14竖直设置在底座11上,支撑柱14的竖直方向连接有中间梁12,支撑柱14的顶部设置有顶层梁13;中间梁12和顶层梁13和支撑柱14构成了进行无楼板砖砌墙的施工的外部框架。

40.中间梁12和顶层梁13均为主体结构梁5构成;在相邻支撑柱14之间对砖砌填充墙1进行施工。中间梁12为若干层,中间梁12在水平方向构成作业层,每一层中间梁12构成一层的作业层;底座11埋在土中,底座11上的地面所在的平面为第一层作业层;第一层中间梁12所在的平面为第二层作业层;第二层中间梁12所在的平面为第三层作业层;从下到上直到顶层梁13,顶层梁13所在的平面为顶层作业层;中间梁12铺设竹脚板2构建作业层,供施工人员进行工作,保护工作人员的安全。

41.安全防护层6位于第二层作业层;施工操作层7位于第三层作业层;竹脚板2位于安全防护层6和施工操作层7;吊篮孔4开设于每一层作业层上,防护栏杆3安装于吊篮孔4的四

周;吊篮8通过吊篮孔4上下移动;所述吊篮8安装于吊篮安装梁上;所述吊篮安装梁为设置在顶层梁13上的任一主体结构梁5。施工人员通过吊篮8在各个作业面进行移动,防护栏杆3保护施工人员在吊篮8上时,保护施工人员的安全。

42.砖砌填充墙1位于相邻支撑柱14之间,在相邻支撑柱14之间进行砖砌填充墙1的施工。施工操作层7采用竹脚板2满铺,施工操作层7的竹脚板2铺设边缘距砖砌填充墙1的距离大于3000mm,其中,施工操作层7的竹脚板2包括第一竹脚板9和第二竹脚板10,第一竹脚板9的一端与主体结构梁5搭接,距离主体结构梁5的外边缘100mm,第一竹脚板9与第二竹脚板10搭接,第二竹脚板10搭接长度超出主体结构梁5边缘100mm。竹脚板通过上述方法进行铺设,可以保证竹脚板之间连接的稳定性,保证施工的安全性。

43.安全防护层6采用竹脚板2满铺,所述安全防护层6的竹脚板2通过采用钢丝与第一层的中间梁13进行固定。吊装孔4边距主体结构梁5的距离小于200mm,吊装孔4边距砖砌填充墙1的距离大于1500mm,吊装孔4周圈距吊篮8的水平距离控制在300~500mm。每一层作业层的竹脚板2上堆放的施工材料最大载重量为100kg,在施工期间,在每一层作业层的竹脚板2上堆放的施工材料不超过最大载重量,防止出现意外情况,保证施工的顺利进行。

44.参见图5,本发明公布了一种无楼板砖砌填充墙的施工方法,包括:

45.将底座11、中间梁12和顶层梁13依次安装在支撑柱14的底部、中间部位和顶部;在第二层作业层满铺竹脚板2作为安全防护层6,在第三层作业层满铺竹脚板2作为施工操作层7,同时在吊篮安装梁上安装吊篮8;吊篮8通过吊篮孔4进行上下的移动;相邻支撑柱14之间存在砖砌填充墙1,施工操作层7随着施工进行上翻和下移,完成砖砌填充墙1的施工。

46.施工操作层7随作业面进行上翻和下移,完成砖砌填充墙1的施工,具体为:

47.将施工操作层7的竹脚板上翻至第四层作业层进行满铺,作为第四层施工操作层7,进行施工,自下而上依次施工至顶层作业层;

48.在顶层作业层进行砖砌填充墙的顶砖斜砌及墙面抹灰施工,自上而下依次完成每一层砖砌填充墙1的施工。

49.自下而上依次施工至顶层作业层期间,每一层的砖砌填充墙1保留顶部200mm顶砖斜砌部分,在顶层作业层的砖砌填充墙1施工完14天后依次自上而下施工。砖砌填充墙1从下到上依次完成每一层的砖砌填充墙1的施工。

50.第一步,施工人员对现场进行勘查,实测梁11、中间梁12和顶层梁13的布置和间距,通过计算复核吊篮安装梁和底座11、中间梁12和顶层梁13的承载能力。

51.第二步,设计吊装孔4的位置,设计安全防护层6和施工操作层7的竹脚板2的铺设方案。吊装孔4边距主体结构梁5的距离应小于200mm,吊装孔4边距砖砌填充墙1的距离应大于1500mm,吊装孔4周圈距吊篮8的水平距离控制在300~500mm。安全防护层6在二层采用竹脚板2满铺,在竹脚板2铺设范围密铺,并与主体结构梁5采用2mm的钢丝绑扎牢固,在整个施工期间不得拆除。施工操作层7采用竹脚板2铺设,在竹脚板2铺设范围密铺,竹脚板2铺设边缘距砖砌填充墙的距离应大于3000mm,第一竹脚板9应与主体结构梁5搭接,距离主体结构梁5的外边缘约100mm,第二竹脚板10应与第一竹脚板9搭接,搭接长度超出主体结构梁5边缘约100mm。

52.第三步,在地面对应吊装孔4的位置设置防护栏杆3,在顶层对应吊装孔4的位置安装吊篮8。

53.第四步,在二层采用竹脚板2铺设安全防护层6,吊装孔4四周安装防护栏杆3,进行二层砖砌填充墙1的施工。

54.第五步,在三层采用竹脚板2铺设施工操作层7,吊装孔4四周及临边安装防护栏杆3,进行三层砖砌填充墙1的施工。

55.第六步,将三层的竹脚板2上翻至四层设施工操作层7,进行四层砖砌填充墙1的施工,自下而上依次施工至顶层。

56.第七步,在顶层进行砖砌填充墙1的顶砖斜砌及墙面抹灰施工。

57.第八步,将顶层的竹脚板2下移至下层设施工操作层7,进行下层的砖砌填充墙1的顶砖斜砌及墙面抹灰施工,自上而下依次完成砖砌填充墙的施工。

58.在第四~八步中,施工材料应分散堆放,每一层竹脚板上允许堆放的施工材料最大重量为100kg。

59.在第四~八步中,根据填充墙砌筑高度需要搭设移动式脚手架时,移动式脚手架必须直接或间接与主体结构进行固定。

60.在第四~六步,自下而上依次将砖砌填充墙施工至顶层期间,每一层的砖砌填充墙1保留顶部200mm顶砖斜砌部分,在顶层砖砌填充墙施工完14天后依次自上而下施工。

61.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。