1.本技术属于复合材料成型技术领域,尤其涉及一种可折叠防滑带及其制作方法和使用方法。

背景技术:

2.复合材料具有比刚度、比强度高,成型性能好,可根据载荷设计纤维方向等特点,在航空制造领域应用正在逐步提高。复合材料技术,特别是复合材料制造技术成为制约航空发展的瓶颈问题之一。复合材料整体成型技术,可以有效地降低零件数目、飞机重量,使生产方式更简单、结构更可靠。整体成型技术的进一步开发,是今后我国研发复合材料机翼、垂尾、机身等飞机结构的技术基础。

3.目前,复合材料技术无法满足其对机体重量、质量以及低成本的要求。比如针对结构特点为倒角角度大、厚度大的复合材料蜂窝夹芯结构件,采用常规的防滑带栓系法、玻璃纤维栓系法等无法解决蜂窝滑移变形的问题。

技术实现要素:

4.为了解决相关技术中复合材料技术无法满足其对机体重量、质量以及低成本的要求的问题,本发明提供一种可折叠防滑带及其制作方法和使用方法,所述技术方案如下:

5.第一方面,提供一种可折叠防滑带,包括:

6.两条金属防滑带,所述两条金属防滑带活动连接,其中,一条防滑带用于被粘接在工装上,另一条防滑带用于在所有预浸布铺层完成后被扣至铺层上方。

7.其中,每条防滑带的单侧边形成有带卷,两条防滑带的带卷的位置相错开,金属棒通过卷贯穿于所述两条防滑带之间,且金属棒两端设有卡接件。

8.其中,所述可折叠防滑带的活动端形成有拉手,所述活动端为所述另一条防滑带。

9.其中,所述可折叠防滑带的活动端为“z”型结构。

10.第二方面,提供一种可折叠防滑带的制造方法,所述方法包括:

11.形成两条金属防滑带;

12.将两条金属防滑带活动连接,形成可折叠防滑带;

13.其中,一条防滑带用于被粘接在工装上,另一条防滑带用于在所有预浸布铺层完成后被扣至铺层上方。

14.可选地,将两条金属防滑带活动连接,包括:

15.将每条防滑带的单侧边卷起形成带卷,且两条防滑带的带卷的位置相错开;

16.将金属棒穿过防滑带的带卷,使金属棒贯穿于两条防滑带之间,且在金属棒两端设置卡接件。

17.可选地,所述方法还包括:

18.在可折叠防滑带的活动端形成拉手,所述活动端为所述另一条防滑带。

19.第三方面,提供一种可折叠防滑带的使用方法,所述可折叠防滑带包括第一方面

所述的可折叠防滑带,所述方法包括:

20.将可折叠防滑带的一条防滑带粘接在工装上,并入炉固化,另一条防滑带为活动端;

21.将模具表面及可折叠防滑带所有区域涂刷脱模剂,用于零件固化后启模;

22.进行布层栓系,待所有预浸布铺层完成后,将可折叠防滑带的活动端扣至铺层上方;

23.糊制真空袋并入炉固化;

24.出炉启模。

25.可选地,在将可折叠防滑带的活动端扣至铺层上方之后,所述方法还包括:

26.在可折叠防滑带上方覆盖加压层。

27.可选地,所述进行布层栓系,包括:

28.进行蜂窝下铺层,蜂窝下两层预浸布逐层递进预设距离铺贴至固定在工装的防滑带部分进行栓系;

29.铺放蜂窝;

30.进行蜂窝上铺层,蜂窝上两层预浸布逐层递进预设距离铺贴至固定在工装的防滑带部分,防滑带全部覆盖。

31.本发明提供一种能够避免结构特点为倒角角度大、厚度大的复合材料蜂窝夹芯结构件蜂窝滑移变形的铺层时布层栓系方法,本发明具有如下优势:

32.1.成本低,效果好,掌握超厚度蜂窝滑移变形的控制方法,提高蜂窝夹芯复合材料件的制造能力。为同类型产品研制提供良好的参照,具有较强的实际价值;

33.2.操作简单,可重复使用;

34.3.提高产品质量,大大降低了因蜂窝滑移故障造成的零件报废率。

附图说明

35.图1为本技术实施例提供的一种可折叠防滑带的示意图;

36.图2为本技术实施例提供的另一种可折叠防滑带的示意图;

37.图3为本技术实施例提供的再一种可折叠防滑带的示意图;

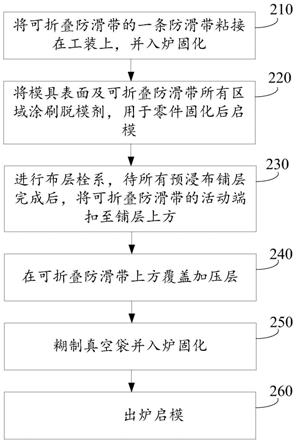

38.图4为本技术实施例提供的一种可折叠防滑带的使用方法的流程图;

39.图5为本技术实施例提供的固定可折叠防滑带的示意图;

40.图6为本技术实施例提供的布层栓系的示意图;

41.图7为本技术实施例提供的覆盖加压层的示意图;

42.图8为本技术实施例提供的覆盖透气毡的示意图。

具体实施方式

43.下面通过具体的实施方式连接附图对本技术作进一步详细说明。

44.本发明提供的一种可折叠防滑带的制造方法,包括如下步骤:

45.步骤110、形成两条金属防滑带。

46.步骤120、将每条防滑带的单侧边卷起直径为2mm的带卷,且两条防滑带的带卷的位置相错开。

47.步骤130、将一根直径为1.5mm的金属棒穿过防滑带的带卷,使金属棒贯穿于两条防滑带之间,且在金属棒两端设置卡接件,对金属棒两端进行封堵,实现金属棒的限位,避免金属棒滑出。两条金属防滑带通过金属棒3实现活动连接,如图1所示,两条防滑带分别采用1和2进行标识。

48.步骤140、在可折叠防滑带的活动端形成拉手。

49.实际使用时,可折叠防滑带中一条防滑带被粘接在工装上,另一条防滑带在所有预浸布铺层完成后被扣至铺层上方,该另一条防滑带为可折叠防滑带的活动端。

50.如图2所示,拉手4的设置,使得零件固化出炉后启模简单,不损伤金属防滑带,这样,可折叠防滑带可重复循环使用。

51.在本实施例中,若铺层层数多导致厚度较厚,可折叠防滑带的活动端5可以设为“z”型结构,活动端进行“z”形弯折,使得该可折叠防滑带可应用于各种厚度零件铺层,如图3所示。

52.本发明还提供的一种可折叠防滑带,如图2所示,该可折叠防滑带包括两条金属防滑带,两条金属防滑带活动连接。可折叠防滑带中一条防滑带用于被粘接在工装上,另一条防滑带用于在所有预浸布铺层完成后被扣至铺层上方。

53.具体地,每条防滑带的单侧边形成有直径为2mm的带卷,两条防滑带的带卷的位置相错开,金属棒通过卷贯穿于两条防滑带之间,且金属棒两端设有卡接件,卡接件用于对金属棒限位,避免金属棒滑出。

54.进一步地,如图2所示,可折叠防滑带的活动端形成有拉手4。活动端形成有拉手使得零件固化出炉后启模简单,不损伤金属防滑带,这样,可折叠防滑带可重复循环使用。

55.进一步地,如图3所示,可折叠防滑带的活动端5为“z”型结构。

56.本发明还提供的一种可折叠防滑带的使用方法,如图4所示,包括如下步骤:

57.步骤210、将可折叠防滑带的一条防滑带粘接在工装上,并入炉固化。

58.步骤220、将模具表面及可折叠防滑带所有区域涂刷脱模剂,用于零件固化后启模。

59.首先,将可折叠防滑带固定于模具上。如图5所示,将加工好的可折叠防滑带的一防滑带通过胶膜粘接在工装上,并入炉固化,可折叠防滑带的另一防滑带为活动端,可沿着金属棒旋转。其中,粘接方法与相关技术中的防滑带粘接方法一致,在此不再赘述。

60.之后再将模具表面及可折叠防滑带所有区域涂刷脱模剂,用于零件固化后启模。

61.步骤230、进行布层栓系,待所有预浸布铺层完成后,将可折叠防滑带的活动端扣至铺层上方。

62.准备预浸布、蜂窝进行铺层。具体地,可以先进行蜂窝下铺层。蜂窝下两层预浸布逐层递进20mm铺贴至固定在工装的防滑带部分进行栓系;再铺放蜂窝,然后再进行蜂窝上铺层。蜂窝上两层预浸布逐层递进20mm铺贴至固定在工装的防滑带部分。防滑带宽度为80mm,4层布逐层递进栓系到防滑带,确保防滑带全部覆盖。当铺多层时,每铺三层及铺放蜂窝时进行抽真空操作。

63.待所有预浸布铺层完成后,将可折叠防滑带的可旋转部分即活动端扣至铺层上方,如图6所示。

64.步骤240、在可折叠防滑带上方覆盖加压层。

65.为了进一步提升栓系效果,如图7所示,在可折叠防滑带上方可以覆盖一层硅胶垫6或其他材质垫用于继续加压。

66.步骤250、糊制真空袋并入炉固化。

67.可折叠防滑带放置完成后,进行糊制真空袋操作。具体地,如图8所示,先覆盖隔离膜,再覆盖透气毡7,为避免防滑带划伤真空袋,在可折叠防滑带区域放置2层透气毡7,然后覆盖真空袋,使用腻子条进行密封后,抽真空,入炉加温加压固化。

68.步骤260、出炉启模。

69.固化结束后,模具出炉。去除模具表面的真空袋、透气毡、隔离膜等辅助材料。拉动可折叠防滑带活动端的拉手,然后将零件从模具上卸下。重新清理模具和可折叠防滑带即可后续重复使用。

70.本发明提供一种能够避免结构特点为倒角角度大、厚度大的复合材料蜂窝夹芯结构件蜂窝滑移变形的铺层时布层栓系方法。采用本发明提供的可折叠防滑带进行复合材料蜂窝夹芯结构件铺层时布层栓系,大角度超厚蜂窝夹芯结构件的蜂窝稳定工艺方案已实现应用。发明应用效果明显,掌握超厚度蜂窝滑移变形的控制方法,提高超厚度蜂窝夹芯复合材料件的制造能力。为同类型产品研制提供良好的参照,具有较强的实际价值。

71.以上仅表达了本技术的实施方式,其描述较为具体和详细,但且不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。