1.本发明涉及轮胎硫化设备技术领域,尤其是一种可以节约热能与硫化介质的节能型新能源硫化系统。

背景技术:

2.申请人经过反复研发论证,不断更新迭代新能源硫化工艺及装备技术,开发一款基于申请人2021年7月16日申请,申请号为2021108048738,专利名称为“一种使用增压循环泵的新能源轮胎硫化系统及硫化方法”的可进一步实现充分利用能源的节能型新能源硫化系统,以提升新能源轮胎硫化系统的能源利用率,同时优化新能源硫化系统的配置结构,以降低产品的生产制造成本,更加适于产业化推广及应用。

技术实现要素:

3.为解决上述技术问题,本发明提供一种节能型新能源硫化系统,包括:用于为硫化介质加压的增压循环泵;以及用于硫化轮胎的硫化工位,所述硫化工位包括硫化模具与胶囊;以及用于加热所述硫化介质的第一加热器;其还包括用于供应及回收硫化介质的供气组件,以及用于提供硫化介质或者排出硫化介质的充排气组件,并在所述增压循环泵与胶囊之间的循环硫化路径上设置有第一储能装置;其中,所述第一加热器设置于循环硫化路径上,在轮胎充气阶段,所述供气组件输出的硫化介质经过充排气组件导入胶囊内;在轮胎排气阶段,所述胶囊内的硫化介质经过充排气组件导入至供气组件内。

4.优选地,还包括设置于所述第一储能装置内部或外部的第一加热器。

5.优选地,还包括用于连通所述胶囊与充排气组件的充排气路径,并在所述充排气路径上设置有第二储能装置。

6.优选地,所述供气组件包括负压管路、低压管路、中压管路与高压管路,所述充排气组件包括充气组件与排气组件;其中,所述充气组件与所述中压管路、高压管路连通,所述排气组件与所述负压管路、低压管路、中压管路连通。

7.所述充气组件包括与高压管路连通的高压充气路径,以及与中压管路连通的中压充气路径;所述排气组件包括与中压管路连通的中压排气路径、与低压管路连通的低压排气路径,以及与负压管路连通的抽真空排气路径。

8.优选地,还包括设置于所述胶囊与低压管路之间的预充气路径。

9.优选地,所述低压管路的压力值设置为0.1至0.5兆帕,所述中压管路的压力值设置为0.5至2.0兆帕,所述高压管路的压力值设置为2至4兆帕。

10.优选地,所述硫化工位可以包括第一硫化工位与第二硫化工位。

11.本发明还公开了一种使用节能型新能源硫化系统的轮胎硫化方法,包括:提供设置有硫化模具与胶囊的轮胎硫化工位,预先将胶囊设置于待硫化的轮胎内部,并将轮胎放置于模具中,对模具加热升温;提供中压管路与高压管路,打开中高压管路充气控制阀,通过充排气组件将中压

管路与高压管路输出的不同压力的硫化介质同时导入至所述胶囊内,当胶囊内的压力值大于中压管路中的压力时中压管路停止向胶囊内输入硫化介质,由高压管路继续输送高压硫化介质到胶囊内,直至胶囊内的硫化介质达到硫化所需的压力后,关闭中高压管路充气控制阀;提供循环硫化路径与增压循环泵,在所述增压循环泵的作用下使高温高压的硫化介质在胶囊、增压循环泵与循环硫化路径内循环流动;提供第一储能装置,用于暂存轮胎循环硫化时的热能,当对后续轮胎硫化时可重复利用该第一储能装置中的热能;提供负压管路与低压管路,在当前轮胎硫化结束后,打开中低压管路排气控制阀,以通过充排气组件将胶囊内的高温高压硫化介质同时导入至中压管路与低压管路内;当胶囊内的压力值小于中压管路中的压力时关闭中压管路排气控制阀,停止向中压管路内输入硫化介质;当胶囊内的压力值小于低压管路中的压力时然后关闭低压管路排气控制阀,停止向低压管路内输入硫化介质;然后打开负压管路排气控制阀,再通过充排气组件将剩余的高温高压硫化介质导入负压管路内。

12.优选地,还包括:提供用于连通所述胶囊与充排气组件的充排气路径,并在所述充排气路径上设置有第二储能装置;在通过充排气组件将高温高压硫化介质经过第二储能装置导入至中压管路、低压管路、负压管路时,第二储能装置可吸收硫化介质中包含的部分热能;在对后续轮胎硫化时,当中压管路与高压管路中不同压力的硫化介质经过第二储能装置导入至所述胶囊内时,第二储能装置可向硫化介质释放已存储的热能,实现热能的循环利用。

13.优选地,还包括:提供预充气路径,用于连通胶囊与低压管路,在打开中高压管路充气控制阀向胶囊充入中高压硫化介质前,先通过低压管路将硫化介质导入胶囊内,使胶囊预定型。

14.通过上述公开的技术内容可知,本发明所述的节能型新能源硫化系统,主要是通过设计全新的系统布局及增加第一储能装置、第二储能装置完成硫化系统在简化构造的同时实现轮胎硫化时的热能与硫化介质的重复利用,具有提高能源利用率、降低成本等技术效果。

附图说明

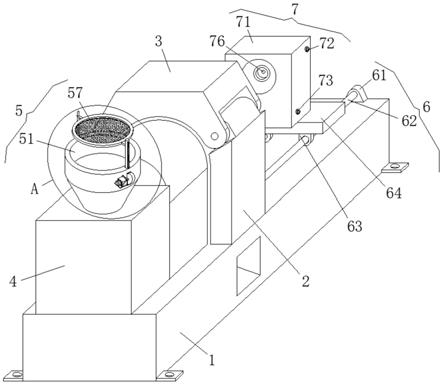

15.图1为本发明采用单一硫化工位的节能型新能源硫化系统的整体示意图。

16.图2为图1中的中高压管路充气时的硫化介质流动示意图。

17.图3为图1中在轮胎硫化时的硫化介质沿循环硫化路径x1的流动示意图。

18.图4为图1中轮胎硫化结束后排气时的硫化介质流动示意图。

19.图5为本发明采用双硫化工位的节能型新能源硫化系统的整体示意图。

20.图6为图5中双硫化工位同时工作时的中高压管路充气的硫化介质流动示意图。

21.图7为图5中双硫化工位同时硫化介质沿循环硫化路径x1、第二循环硫化路径x2的流动图示意图。

22.图8为图5中第一硫化工位工作时的硫化介质沿循环硫化路径x1的流动示意图。

23.图9为图5中第二硫化工位工作时的硫化介质沿第二循环硫化路径x2的流动示意

图。

具体实施方式

24.下面将结合本发明实施例中的图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明的保护范围。

25.需说明的是,由于增压循环泵的结构及原理已经在申请人的2021108048738号专利申请中有详细说明,在此对于增压循环泵的结构及原理不再赘述。

26.实施例一实施例一为采用单一硫化工位结构的节能型新能源硫化系统。参见图1至4所示,本发明提供一种节能型新能源硫化系统1,包括:用于为硫化介质(如纯氮气,未图示)加压的增压循环泵10;以及用于硫化轮胎(未图示)的硫化工位20,所述硫化工位20包括硫化模具21与胶囊22;以及用于加热所述硫化介质的第一加热器30,以及控制胶囊22进气的电磁阀v1;所述节能型新能源硫化系统1还包括用于供应及回收硫化介质的供气组件40,以及用于提供硫化介质或者排出硫化介质的充排气组件50,并在所述增压循环泵10与胶囊22之间的循环硫化路径x1上设置有第一储能装置60;其中,所述第一加热器设置于循环硫化路径上,在轮胎充气阶段,所述供气组件40输出的硫化介质经过充排气组件50导入胶囊22内;在轮胎排气阶段,所述胶囊22内的硫化介质经过充排气组件50导入至供气组件40内。

27.通过上述配置结构,在增压循环泵10的作用下,所述硫化介质可在胶囊22、增压循环泵10与循环硫化路径x1内循环流动地升温升压,直至胶囊22内的硫化介质达到轮胎硫化时所需要的高温高压,而由于第一储能装置60设置于循环硫化路径x1上,因此在高温高压的硫化介质在循环硫化路径x1上循环流动硫化时,所述第一储能装置60可以暂存部分高温热能。当对下一条轮胎硫化时,暂存于所述第一储能装置60的部分高温热能可以伴随着硫化介质的导入再次重复利用,以实现能源的循环利用,即实现节省能源之目的。同样地,在后续的轮胎硫化作业中,可以循环往复地重复利用暂存于所述第一储能装置60的部分高温热能。

28.较佳地,还可以在所述第一储能装置60的内部或外部设置有第二加热器61。在为节能型新能源硫化系统的模具20预热时,可以同时通过所述第二加热器61预先将第一储能装置60加热储存热能;因此,当供气组件40通过充排气组件50将硫化介质输送至胶囊22内后,在增压循环泵10与第一加热器30的作用下硫化介质不断循环流动并升温升压,此时,预先储存热能的第一储能装置60可将该部分热能向硫化介质释放,加速硫化介质升温以快速达到硫化条件,提高硫化设备的使用效率。同样地,在后续的轮胎硫化作业中,暂存于所述第一储能装置60的部分高温热能可以循环往复地重复利用。

29.为进一步提高能源利用率,本发明所述的节能型新能源硫化系统还可以包括用于连通所述胶囊22与充排气组件50的充排气路径y1,并在所述充排气路径y1上设置有第二储能装置70。在第二储能装置70出口处分为充气路径y11与排气路径y12,所述充气路径y11通过电磁阀v2与循环硫化路径x1连通,并将连接点a设置于所述第一储能装置60与增压循环泵10之间的循环硫化路径x1上;所述排气路径y12通过电磁阀v3与循环硫化路径x1连通,并

将连接点b设置于所述胶囊22与第二储能装置70之间的循环硫化路径x1上。通过上述配置结构,当前一条轮胎硫化结束后,胶囊22内的高温高压硫化介质通过所述排气路径y12后经过所述第二储能装置70然后进入充排气组件50暂存;因此,所述第二储能装置70可以暂存部分高温热能。当硫化下一条轮胎由时,供气组件40将暂存的硫化介质通过所述第二储能装置70、充气路径y11输出至循环硫化路径x1上,进而导入胶囊22中;在上述充气过程中,暂存于所述第二储能装置70的部分高温热能可以再次重复利用,以实现能源的循环利用,进一步提高节省能源的效果。

30.另外,本发明所述的供气组件40可以包括负压管路41、低压管路42、中压管路43与高压管路44,所述负压管路41、低压管路42、中压管路43与高压管路44可分别设置有负压储气罐41a、低压储气罐42a、中压储气罐43a与高压储气罐44a用于暂存硫化介质;所述充排气组件50包括充气组件与排气组件;其中,所述充气组件与所述中压管路43、高压管路44连通,所述排气组件与所述负压管路41、低压管路42、中压管路43连通。具体地,所述充气组件包括与高压管路44连通的高压充气路径51,以及与中压管路43连通的中压充气路径52;所述排气组件包括与中压管路43连通的中压排气路径53、与低压管路42连通的低压排气路径54,以及与负压管路41连通的抽真空排气路径55。其中,所述高压充气路径51与中压充气路径52上均设置有开关阀(未图示)并经电磁阀v6与所述充气路径y11充气,所述中压排气路径53、低压排气路径54与抽真空排气路径55均设置有开关阀(未图示),所述中压排气路径53与低压排气路径54经电磁阀v7与所述排气路径y12排气,所述抽真空排气路径55经电磁阀v8与所述排气路径y12排气。此外,本发明所述的节能型新能源硫化系统还包括设置于所述胶囊22与低压管路42之间的预充气路径y2,用于在正式充入高压硫化介质前将胶囊预充气定型,并在预充气路径y2上设置比例阀pf用于调节充气量。

31.另外,根据申请人的反复验证得出,本发明中所述低压管路的压力值设置为0.1至0.5兆帕,所述中压管路的压力值设置为0.5至2.0兆帕,所述高压管路的压力值设置为2至4兆帕时使用效果较佳。此外,所述第一储能装置与所述第二储能装置可以采用螺旋管进行暂存热能。

32.本实施例的工作原理简介如下:首先,对轮胎硫化的模具加热预热,导通电磁阀v6、v2、v1(其他电磁阀均关闭),并启动增压循环泵10与第一加热器30,实现硫化介质的供气及循环流动加热升温,硫化介质的流动状态(流动方向假设为顺时针方向)如附图2所示;当硫化介质达到硫化所需的高温高压时,将电磁阀v6、v2关闭,维持高温高压的硫化介质循环流动以实现为轮胎硫化作业,硫化介质的流动状态如附图3所示;当硫化结束后,导通电磁阀v3与v7(其他电磁阀均关闭),此时囊内22的高温高压硫化介质沿着排气路径y12与中压排气路径53、低压排气路径54分别导入至中压储气罐43a、低压储气罐42a中暂存;然后再导通电磁阀v3与v8(其他电磁阀均关闭),此时囊内22的剩余硫化介质沿着排气路径y12与抽真空排气路径55导入至负压储气罐41a中暂存;当需要硫化下一条轮胎时,将负压储气罐41a、低压储气罐42a中的硫化介质升压导入至中压储气罐43a后,再通过中压充气路径52充入胶囊22内,实现硫化介质的重复使用。

33.实施例二实施例二为采用双工位结构的节能型新能源硫化系统。参见图5至9所示,实施例二与实施例一所述的节能型新能源硫化系统大致相同,故相同构件的标号

不变,区别在于实施例二中的硫化工位分为第一硫化工位20a与第二硫化工位20b,所述第一硫化工位20a、第二硫化工位20b与实施例一所述的硫化工位20配置相同,但实施例二中增加第二循环硫化路径x2与电磁阀v4、电磁阀v5。通过上述配置,当电磁阀v4、v5、v1a、v1b均导通,电磁阀v2、v3断开时,可实现第一硫化工位20a与第二硫化工位20b同时硫化轮胎作业;当电磁阀v5、v1a均导通,电磁阀v4、v1b、v2、v3断开时则仅第一硫化工位20a单独硫化轮胎作业;当电磁阀v4、v1b均导通,电磁阀v5、v1a、v2、v3断开时则仅第二硫化工位20b单独硫化轮胎作业。由于该实施例中的充气方式、预热方式、排气方式与实施例一的相同,故不再赘述。由此可见,实施例二所述的节能型新能源硫化系统可以更灵活、便捷地选择双工位同时硫化轮胎以提高生产效率,也可以选择其中一个工位硫化轮胎,尤其在某个工位检修或者出现故障时,另外一个工位仍可以继续硫化轮胎作业,避免影响轮胎制造。

34.须说明是的,在实施例二中,第一储能装置60可以设置于循环硫化路径x1上,或者第二循环硫化路径x2上,仅需适当调整管线走向即可实现,在此不赘述。

35.此外,本发明还公开了一种使用节能型新能源硫化系统的轮胎硫化方法,包括:提供设置有硫化模具与胶囊的轮胎硫化工位,预先将胶囊设置于待硫化的轮胎内部,并将轮胎放置于模具中,对模具加热升温;提供中压管路与高压管路,打开中高压管路充气控制阀,通过充排气组件将中压管路与高压管路输出的不同压力的硫化介质同时导入至所述胶囊内,当胶囊内的压力值大于中压管路中的压力时中压管路停止向胶囊内输入硫化介质,由高压管路继续输送高压硫化介质到胶囊内,直至胶囊内的硫化介质达到硫化所需的压力后,关闭中高压管路充气控制阀;提供循环硫化路径与增压循环泵,在所述增压循环泵的作用下使高温高压的硫化介质在胶囊、增压循环泵与循环硫化路径内循环流动;提供第一储能装置,用于暂存轮胎循环硫化时的热能,当对后续轮胎硫化时可重复利用该第一储能装置中的热能;提供负压管路与低压管路,在当前轮胎硫化结束后,打开中低压管路排气控制阀,以通过充排气组件将胶囊内的高温高压硫化介质同时导入至中压管路与低压管路内;当胶囊内的压力值小于中压管路中的压力时关闭中压管路排气控制阀,停止向中压管路内输入硫化介质;当胶囊内的压力值小于低压管路中的压力时然后关闭低压管路排气控制阀,停止向低压管路内输入硫化介质;然后打开负压管路排气控制阀,再通过充排气组件将剩余的高温高压硫化介质导入负压管路内。

36.优选地,在上述轮胎硫化方法中还可以包括:提供用于连通所述胶囊与充排气组件的充排气路径,并在所述充排气路径上设置有第二储能装置;在通过充排气组件将高温高压硫化介质经过第二储能装置导入至中压管路、低压管路、负压管路时,第二储能装置可吸收硫化介质中包含的部分热能;在对后续轮胎硫化时,当中压管路与高压管路中不同压力的硫化介质经过第二储能装置导入至所述胶囊内时,第二储能装置可向硫化介质释放已存储的热能,实现热能的循环利用。

37.优选地,在上述轮胎硫化方法中还可以包括:提供预充气路径,用于连通胶囊与低压管路,在打开中高压管路充气控制阀向胶囊充入中高压硫化介质前,先通过低压管路将硫化介质导入胶囊内,使胶囊预定型。

38.通过上述公开的技术内容可知,本发明所述的节能型新能源硫化系统,主要是通过设计全新的系统布局及增加第一储能装置、第二储能装置完成硫化系统在简化构造的同时实现轮胎硫化时的热能与硫化介质的重复利用,具有提高能源利用率、降低成本等技术效果。

39.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。