1.本发明涉及环境工程技术领域,尤其涉及一种大体量工业废渣浆体的除污脱水方法。

背景技术:

2.在一些工业生产过程中,会排弃大量渗透系数低于10-4

cm/s、以细颗粒为主、高含水率含污染物的废渣泥浆。通常这些废渣泥浆需要存放于坝体拦截的废渣库中。这些废渣的堆存占用土地、污染环境,且废渣库的运行需要支付高额成本;更为严重的是,废渣库的扩容占地越来越难以获得。欲将这类工业废渣无害化处理或资源化利用,就必须先清除其中所含的污染物,并对其进行脱水。

3.采用淋洗液(清水或根据污染物不同含有相应药剂的液体)对污染渣土进行淋洗,是用于清除高渗透系数的粗粒渣土中污染物的常用的有效方法;但是对于低渗透系数的细粒渣土,则淋洗效率低且淋洗之后脱水困难,所以难以获取满意的性价比。此外,有些以离子型化合物可溶盐存在的有害物,可能只希望脱除其中的一类造成有害影响的离子,而保留另一部分离子。例如:生产纯碱过程中排弃的碱渣,其主要成分是碳酸钙,并含有相当数量的氯化钙,如果将氯盐脱除,则碳酸钙就可以作为原材料进行资源化利用。其有害成分实质上只是氯离子,而钙离子不仅无害,还是后续进行资源化利用所需要的离子。如果采用传统的淋洗法处理含这类有害物的废渣,则可溶盐的有害和有益的离子都会被清除出去。这不仅因所需清除量大导致清除成本高,而且降低了有益物质留存量。目前,对于这类大体量、低渗透系数、高含水量的含污染物的细粒废渣尚无经济有效的除污方法。虽然现有工厂生产线也有使用机械压滤、离心脱水、烘干脱水等技术,然而这些脱水技术处理成本过高,给企业增添了巨大的经济负担。

4.为解决这类大体量、低渗透系数、高含水量的含污染物的细粒废渣的除污和脱水问题,借鉴土木工程领域中土力学排水固结理论,可推知:高含水率、低渗透性细颗粒的堆集体,在低于其承载力的持续压力的挤压作用下,其中的水分会逐步排出;排水的速率与其排水路径的长度呈负指数相关关系,如果在该堆集体中设置较多的排水通道,缩短排水路径就可大幅度提高其排水速率;在压力作用下,随着水的排出、该堆集体中的孔隙量减少,其承载力会相应提高;进而可以堆该堆集体施加更高的压力,进一步使其中更多的水分排出;如此循环可以实现该堆集体的脱水。这个过程的要点是:所施加的压力必须与该堆集体的承载力相匹配,压力过大或加载速率太高,都将造成该堆集体中的孔隙水压力过高,从而导致该堆集体的结构破坏,反而使其承载力下降或丧失。当该堆集体的含水率很高时,其承载力过低无法承受上覆压力,则可以采用负压将该堆集体中的水分吸出,也可使其承载力提高。另一方面,若企图采用正压力驱使液体进入或通过低渗透性细粒渣土堆集体、对其进行淋洗,非常困难;当施加的压力较低时,因细粒渣土中的毛细管壁上存在的表面张力的抵抗,难以驱动液体通过;而当施加的正压力较高时,将造成细粒渣土中的孔隙水压力过高,从而导致其结构破坏,不能实现淋洗液体的均匀流过。但是若采用负压,即使在较高的负压

力下,也不会在细粒土中造成孔隙水压力升高,故不会因之造成该细粒渣土堆集体结构破坏,能够驱使液体进入或通过细粒渣土堆集体结构,对其进行淋洗。

技术实现要素:

5.本发明所要解决无法经济有效的对大体量高含水率低渗透性废渣浆进行除污脱水的技术问题,提供了一种大体量工业废渣浆体的除污脱水方法,该方法解决了大体量低渗透性高含水量的含污染物的废渣浆没有经济有效的除污脱水方法的现状,使废渣体积大幅度的减少,进而减少废渣堆场占地,并且对废渣中的有害物选择有害离子进行清除,从而减少了需清除物质的总量,提高了清除效率。

6.为本发明之目的,采用以下技术方案予以实现:一种大体量工业废渣浆体的除污脱水方法,包括以下工作:将一组按设计给定间隔、平行、水平布置的渗滤型注水排水通道构成的注水排水层和设计给定厚度的渣浆层,按设计基于下层渣浆脱水而强度提高的状况所规定的堆筑速率,逐层相间叠落于一底部和周壁能隔水隔气的渣浆围挡体中,直至设计给定的堆高;其间,从最底层的渣浆层开始递次逐层完成:将渣浆层底面的注水排水层与抽吸管道相连接,所述的抽吸管道与流体抽吸负压源连通;将该渣浆层顶面的注水排水层与注入管道连接,所述的注入管道与淋洗液供给源连接;通过抽吸管道按设计的负压值抽吸流体提供负压,同时通过注入管道注入设计给定的淋洗液,使该渣浆层中形成分布均匀的细密液流,裹挟渣浆中的污染物随之从抽吸管道排出;在实施该过程期间,使该渣浆层处于气密封闭条件;当该渣浆层污染物浓度降至设计给定指标后,将该渣浆层顶面的注水排水层切换连接于与流体抽吸负压源连通的抽吸管道,停止对该渣浆层注入液体,同时对该渣浆层底面的注水排水层和顶面的注水排水层持续施加负压,对该层渣浆进行负压吸滤脱水;当该渣浆层含水率达到设计给定指标后,停止对该渣浆层底面的注水排水层施加负压,并在设计给定的时间使该注水排水层与外界大气连通;该层渣浆中剩余水量则利用其上废渣重力挤压脱除,最终实现该渣浆层预定的除污和脱水的目标;按照所述

‑③

步骤,对各渣浆层递次逐层实施除污和脱水,最终使所堆筑的渣浆层全体实现除污脱水。

7.作为优选,对该方法的渣浆层施加电场用以去除带电污染物;采用可导电的渗滤型注水排水通道构成注水排水层,将渣浆层底面的注水排水层连接于直流电源上与拟清除污染物电性相反的一极,将渣浆层顶面的注水排水层连接于直流电源上与拟清除污染物电性相同的一极;当在渣浆层顶面和底面的注水排水层上施加电压,同时通过抽吸管道按设计的负压值抽吸流体提供负压,并通过注入管道注入设计给定的淋洗液,使该渣浆层中形成分布均匀的细密液流和均布的电场,驱动废渣中拟清除的离子,随被抽吸管道所抽出液体而被清除;而与其电性相反的离子,则在电场作用下,向液流逆向运动,因在该方向没有出口,故而被保留在废渣中;在实施该过程期间,使该渣浆层处于气密封闭条件;当该渣浆层污染物浓度降至设计给定指标后,将该渣浆层底面的注水排水层与电源断开,将该渣浆层顶面的注水排水层切换连接于与原连接的电源电极的相反电极,并切换连接于与流体抽吸负压源连通的抽吸管道,停止对该渣浆层注入液体,同时对该渣浆层底面的注水排水

层和顶面的注水排水层持续施加负压,对该层渣浆进行负压吸滤脱水;当该渣浆层含水率达到设计给定指标后,停止对该渣浆层底面的注水排水层施加负压,并在设计给定的时间使该注水排水层与外界大气连通;该层渣浆中剩余水量则利用其上废渣重力挤压脱除,最终实现该渣浆层预定的除污和脱水的目标。

8.作为优选,所述的渗滤型注水排水通道采用导电聚合物制作。

9.作为优选,所述的渗滤型注水排水通道为同步同压渗滤型注水排水通道;渗滤型注水排水通道包括主管道和多个管壁与外界连通的连通部;所述的多个连通部并联连接于所述的主管道的管壁上,每个连通部与主管道相连通;连通部为管壁设置有多个微孔的管,连通部的管长为0~100cm;连通部的外侧包覆有滤层。

10.作为优选,当所述的连通部的管长为0cm时,所述的渗滤型注水排水通道即为主管道的管壁上规则排列设置有多个与外界连通的孔,且主管道外侧包覆滤层。

11.作为优选,所述的主管道两侧的管壁上分别设置有多个规则排列的主管孔,所述的连通部为两条由正反向的凹槽并列构成的条带;两条所述的条带设置在主管道有主管孔的两侧;每条条带上的每个凹槽端口分别与主管道上的其中一个主管孔连通;条带的外侧包覆有滤层。

12.作为优选,所述的渗滤型注水排水通道采用聚合物制作。

13.作为优选,所述的每个注水排水层中的各渗滤型注水排水通道连接于至少一根注水排水支管,注水排水支管通过柔性管穿过渣浆围挡体后连接有四通接口;所述的四通接口分别连接所述的抽吸管道、所述的注入管道和大气连通管道;所述的抽吸管道上设置有第一压力表和抽出开关;所述的注入管道上设置有第二压力表和注入开关;所述的大气连通管道上设置有出气开关。

14.作为优选,实施方式有如下步骤:一)在拟堆筑废渣的场地周边构建一渣浆围挡体,在渣浆围挡体的内场底面以及渣浆围挡体内或外布设隔水隔气层;二)在渣浆围挡体的内场底面隔水隔气层上设置一组由按设计给定间隔、平行、水平布置的渗滤型注水排水通道构成的第一注水排水层,在第一注水排水层上注入给定高度的渣浆形成第一渣浆层,在第一渣浆层上再设置一组由渗滤型注水排水通道构成的第二注水排水层;将第一注水排水层上所有渗滤型注水排水通道连接于与流体抽吸负压源连通的抽吸管道,将第二注水排水层上所有渗滤型注水排水通道连接于与淋洗液供给源连接的注入管道;在第二注水排水层上继续注入渣浆以形成第二渣浆层,但当该层渣浆的注入高度,能够在其下第二注水排水层实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤三)的工作;三)通过抽吸管道按设计给定的负压值施加负压吸滤抽水,同时通过注入管道注入设计给定的液体,使该第一渣浆层中形成分布均匀的细密液流,裹挟渣浆中的污染物随之从抽吸管道排出;其间可按设计给定的注浆速率继续向围堰中注入废渣浆,直至渣浆面到达设计给定高度,形成第二渣浆层,在第二渣浆层上面布设第三注水排水层;在第三注水排水层上继续注入渣浆以形成第三渣浆层,但当该层渣浆的注入高度,能够在其下层第三注水排水层实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤四)的工作;

四)当第一渣浆层中污染物浓度下降至设计给定指标后,将第二注水排水层的注入管道改接于流体抽吸负压源,转换为抽吸管道,并将第二渣浆层顶面的第三注水排水层连接于与淋洗液供给源连接的注入管道,通过第二注水排水层上的抽吸管道按设计给定的负压值施加负压吸滤抽水,同时通过第三注水排水层上注入管道注入设计给定的液体,使该第二渣浆层中形成分布均匀的细密液流,裹挟渣浆中的污染物随之从抽吸管道排出;同时,继续通过第一注水排水层中与流体抽吸负压源连通的抽吸管道对第一渣浆层施加负压,进行第一渣浆层的负压吸滤脱水;五)在各层渣浆经负压脱水的效果满足设计要求的条件下,按3~4的方法和要求重复操作进行后续各上层渣浆注入和淋洗与负压脱水工作,直至达到设计给定的堆筑体高度;在顶层渣浆表面铺设一层隔水隔气层,与渣浆围挡体所覆隔水隔气层共同使渣浆围挡体内形成气密水密条件;六)当第一渣浆层中脱水量满足设计要求后,停止对第一注水排水层施加负压吸滤抽水,但宜仍保持第一注水排水层处于密闭状态;当第二渣浆层脱水量满足设计要求后,可以停止对第二注水排水层施加负压吸滤抽水,但宜仍保持第二注水排水层处于密闭状态;同时可以将第一注水排水层与大气联通,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出;七)按步骤六)所述的程序和要求,递次对其上各渣浆层逐步停止对后续各层注水排水层施加负压吸滤抽水,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从注水排水层排出,直至废渣堆筑体中含水率满足设计要求,即完成废渣浆体除污脱水工作。

15.作为优选,实施方式有如下步骤:1)在拟堆筑废渣的场地周边构建一渣浆围挡体,在渣浆围挡体的内场底面以及渣浆围挡体内或外布设隔水隔气层;在渣浆围挡体的内场底面隔水隔气层上设置一组由按设计给定间隔、平行、水平布置的导电的渗滤型注水排水通道构成的第一注水排水层,在第一注水排水层上注入给定高度的渣浆形成第一渣浆层,在第一渣浆层上再设置一组由导电的渗滤型注水排水通道构成的第二注水排水层;将第一注水排水层上所有导电的渗滤型注水排水通道连接于与流体抽吸负压源连通的抽吸管道,将第二注水排水层上所有导电的渗滤型注水排水通道连接于与淋洗液供给源连接的注入管道;将第一渣浆层底面的第一注水排水层连接于直流电源上与拟清除污染物电性相反的一极(下称a极),将该渣浆层顶面的第二注水排水层连接于直流电源上与拟清除污染物电性相同的一极(下称负a极);在第二注水排水层上继续注入渣浆以形成第二渣浆层,但当该层渣浆的注入高度,能够在其下第二注水排水层实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤2)的工作;2)通过抽吸管道按设计给定的负压值施加负压吸滤抽水,并通过注入管道注入设计给定的液体,同时对第一注水排水层和第二注水排水层施加电压,使第一渣浆层中形成分布均匀的细密液流和均匀的电场,驱动渣浆中的拟清除的污染物从抽吸管道排出;而与其电性相反的离子则在电场作用下向液流逆向运动,因在该方向没有出口,故而被保留在废渣中,从而实现将特定离子清除出废渣的技术效果;其间可按设计给定的注浆速率继续向围堰中注入废渣浆,直至渣浆面到达设计给定高度,形成第二渣浆层,在第二渣浆层上面布设第三注水排水层;在第三注水排水层上继续注入渣浆以形成第三渣浆层,但当该层渣

浆的注入高度,能够在其下层第三注水排水层实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤3)的工作;3)当第一渣浆层中污染物浓度下降至设计给定指标后,将第一注水排水层与电源断开,将第二注水排水层切换连接于直流电源的a极,并将其注入管道改接于流体抽吸负压源,转换为抽吸管道,并将第二渣浆层顶面的第三注水排水层连接于与淋洗液供给源连接的注入管道,并连接于直流电源的负a极;通过抽吸管道按设计给定的负压值对第二注水排水层施加负压吸滤抽水,并通过注入管道对第三注水排水层注入设计给定的液体,同时对第二注水排水层和第三注水排水层施加电压,使该第二渣浆层中形成分布均匀的细密液流和均匀的电场,驱动渣浆中拟清除的污染物从抽吸管道排出,而与其电性相反的离子则在电场作用下向液流逆向运动,因在该方向没有出口,故而被保留在废渣中,从而实现将特定离子清除出废渣;同时,继续通过抽吸管道对第一渣浆层施加负压,进行负压吸滤脱水;4)在各层渣浆经负压脱水的效果满足设计要求的条件下,按3~4的方法和要求重复操作进行后续各上层渣浆注入、淋洗和电动除污与负压脱水工作,直至达到设计给定的堆筑体高度;在顶层渣浆表面铺设一层隔水隔气层,与渣浆围挡体所覆隔水隔气层共同使渣浆围挡体内形成气密水密条件;5)当第一渣浆层中脱水量满足设计要求后,停止对第一注水排水层施加负压吸滤抽水,但宜仍保持第一注水排水层处于密闭状态;当第二渣浆层脱水量满足设计要求后,可以停止对第二注水排水层施加负压吸滤抽水,但宜仍保持第二注水排水层处于密闭状态;同时可以将第一注水排水层与大气联通,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出;6)按步骤5)所述的程序和要求,递次对其上各渣浆层逐步停止对后续各层注水排水层施加负压吸滤抽水,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从注水排水层排出,直至废渣堆筑体中含水率满足设计要求,即完成废渣浆体除污脱水工作。

16.采用上述技术方案的一种大体量工业废渣浆体的除污脱水方法,该方法解决了大体量低渗透性高含水量的含污染物的废渣浆没有经济有效的除污脱水方法的现状;不仅可以使废渣体积大幅度的减少,进而减少废渣堆场占地,而且脱除污染物的无害废渣或可以作为工业原材料循环使用,还可以对废渣中的有害物选择有害离子进行清除,从而减少了需清除物质的总量,提高了清除效率;同时也可以更多的保留有益物质,提高了废渣资源化利用率。

17.综上所述,本发明的优点是解决了大体量低渗透性高含水量的含污染物的废渣浆没有经济有效的除污脱水方法的现状。

附图说明

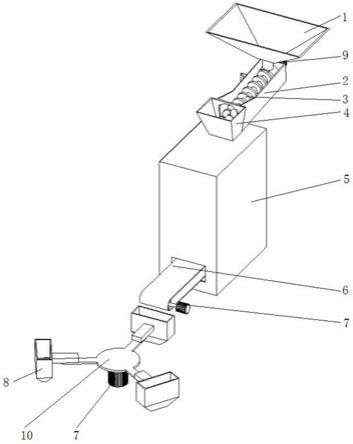

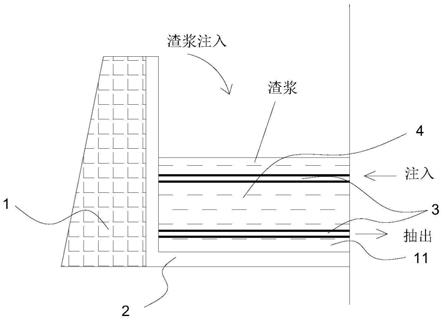

18.图1~图4是本发明的大体量工业废渣浆体堆积处置的结构示意图。

19.图5~图8是是本发明的大体量工业废渣浆体施加电场堆积处置的结构示意图。

20.图9是本发明中优选的同步同压渗滤型注水排水通道的结构示意图。

21.图10是本发明中同步同压渗滤型注水排水通道a方向的结构示意图。

22.图11是本发明中同步同压渗滤型注水排水通道b方向的结构示意图。

23.图12是本发明中气液抽出和液体注入管道体系的平面示意图。

24.图13是本发明中气液抽出和液体注入管道体系的剖面示意图。

25.其中:1、渣浆围挡体;11、薄垫层;2、隔水隔气层; 3、注水排水层;31、第一注水排水层;32、第二注水排水层;33、第三注水排水层;34、第四注水排水层;35、第五注水排水层;4、渣浆层;41、第一渣浆层;42、第二渣浆层;43、第三渣浆层;44、第四渣浆层;5、同步同压渗滤型注水排水通道;50、柔性管;51、主管道;511、主管孔; 52、连通部;521、滤层;53、条带;531、注水排水支管;6、抽吸管道; 61、第一压力表;62、抽出开关;7、大气连通管道;71、出气开关;8、注入管道;81、第二压力表;82、注入开关。

具体实施方式

26.下面结合附图和具体实施方式对本发明作进一步说明。

27.本发明所要脱水的工业废渣是指渗透性低于10-4

cm/s的流态-流塑态、细颗粒、高含水率的废渣。

28.如图1至图4所示,一种大体量工业废渣浆体的除污脱水方法,该方法依次通过以下步骤:先构筑指定高度的渣浆围挡体1,在渣浆围挡体1的内场底面以及渣浆围挡体1内侧布设隔水隔气层2;在渣浆围挡体1底部设置一组按设计给定间隔、平行、水平布置的渗滤型注水排水通道5构成的注水排水层3;在注水排水层3上注入设计给定厚度的渣浆形成渣浆层4;按设计基于下层渣浆脱水而强度提高的状况所规定的堆筑速率,将注水排水层3与渣浆层4逐层相间叠落,直至设计给定的堆高;其间,从最底层的渣浆层4开始递次逐层完成如下操作:将渣浆层4底面的注水排水层3与抽吸管道6相连接,抽吸管道6与流体抽吸负压源连通;将该渣浆层4顶面的注水排水层3与注入管道8连接,注入管道8与淋洗液供给源连接;通过抽吸管道6抽吸流体提供负压,同时通过注入管道8注入设计给定的淋洗液;在实施该过程期间,使该渣浆层4处于气密封闭条件;在负压的驱动下,使该渣浆层4中形成分布均匀的细密液流,裹挟渣浆中的污染物随之从抽吸管道6排出;当渣浆层4污染物浓度降至设计给定指标后,将该渣浆层4顶面的注水排水层3(同时又是其上层渣浆层4的底面注水排水层)切换连接于与流体抽吸负压源连通的抽吸管道6,停止对该渣浆层4注入液体,同时对该渣浆层4底面注水排水层3和顶面的注水排水层3持续施加负压,对该层渣浆进行负压吸滤脱水,使该流态或流塑态的渣浆初步脱水,并转变为有一定自立程度的软塑态或可塑态废渣堆筑体;当该渣浆层含水率达到设计给定指标后即因脱水使该渣浆层强度提高达到设计要求,停止对该渣浆层4底面注水排水层3施加负压,在设计指定的时间使该渗滤型注水排水通道5与外界大气连通;该层渣浆中剩余水量则利用其上废渣重力挤压脱除,最终实现该渣浆层预定的除污和脱水的目标;按照上述

‑③

步骤,对各渣浆层递次逐层实施除污和脱水,最终使所堆筑的渣浆层4全体实现除污脱水。

29.排水通道的间隔、渣浆层厚、渣浆堆筑速率以及最终堆高、真空负压源关闭时间,需根据废渣的渗透性等物理化学性质以及除污排水工期要求,以保证堆筑体稳定为原则,经试验确定。

30.上述描述的具体步骤:

1、在拟堆筑废渣的场地周边构建一渣浆围挡体1,渣浆围挡体1可以是用能够自立的废渣堆筑的围堰,也可以用其它材料构成。围堰初始高度以0.5~3米间为宜,由如下因素控制:第一:注入渣浆后,围堰结构维持稳定;第二:相应层厚的渣浆脱水周期需满足设计要求。围堰围挡的面积宜根据工厂废渣浆的排出速率确定,使废渣浆注入围堰的速率与对废渣浆进行除污脱水的速率相匹配。在围堰的内场底面以及围堰内或外布设隔水隔气层2,隔水隔气层2可以是隔水隔气土工膜,也可以是其他水密气密材料。设置隔水隔气层2的目的是:第一:防止废渣中的污染物渗入地下,第二:使围堰内形成气密水密条件。

31.2、在围堰中注入渣浆形成一层薄垫层11;在薄垫层11上设置一组由按设计给定间隔、平行、水平布置的渗滤型注水排水通道5构成的第一注水排水层31,在第一注水排水层31上再注入给定高度的渣浆形成第一渣浆层41;在第一渣浆层41上再设置一组由渗滤型注水排水通道5构成的第二注水排水层32;注水排水层3中的渗滤型注水排水通道5可以是其长度贯通围堰宽度(也可以是围堰长度)的连续体,也可以是分段衔接贯通围堰宽度(或是围堰长度)。将第一注水排水层31上所有渗滤型注水排水通道5的两端头密闭连接于与流体抽吸负压源(如真空泵、射流泵等)连通的抽吸管道6,也可以将渗滤型注水排水通道5的一个端头封闭,另一个端头密闭连接于与流体抽吸负压源连通的抽吸管道6,还可以在渗滤型注水排水通道5的主管道51上引出一条或多条连接管连接于与流体抽吸负压源连通的抽吸管道6。将第二注水排水层32上所有渗滤型注水排水通道5的两端头密闭连接于与淋洗液供给源连接的注入管道8,也可以将渗滤型注水排水通道5的一个端头封闭,另一个端头密闭连接于与淋洗液供给源连接的注入管道8,还可以在渗滤型注水排水通道5的主管道51上引出一条或多条连接管连接于与淋洗液供给源连接的注入管道8。在第二注水排水层32上继续注入渣浆以形成第二渣浆层42,但当该层渣浆的注入高度,能够在其下第二注水排水层32实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤3、工作。

32.3、通过抽吸管道6按设计给定的负压值施加负压吸滤抽水,同时通过注入管道8注入设计给定的液体,在负压的驱动下,使该第一渣浆层41中形成分布均匀的细密液流,裹挟渣浆中的污染物随之从抽吸管道6排出;通过抽吸管道6抽吸的水量与注入管道8注入的水量可以相同也可以不相同,例如,当渣浆含水量过高时,可以采用通过抽吸管道6抽吸的水量高于注入管道8注入的水量,使渣浆中含水量逐步降低至最适和淋洗脱污的含水率;其间可按设计给定的注浆速率继续向围堰中注入废渣浆,直至渣浆面到达设计给定高度,形成第二渣浆层42,在第二渣浆层42上面布设第三注水排水层33;在第三注水排水层33上继续注入渣浆以形成第三渣浆层43,但当该层渣浆的注入高度,能够在其下层第三注水排水层33实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤4、工作。

33.4、当第一渣浆层41中污染物浓度下降至设计给定指标后,将第二注水排水层32的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,并将第二渣浆层42顶面的第三注水排水层33连接于与淋洗液供给源连接的注入管道8,通过第二注水排水层32上的抽吸管道6按设计给定的负压值施加负压吸滤抽水,同时通过第三注水排水层33上注入管道8注入设计给定的液体,在负压的驱动下,使该第二渣浆层42中形成分布均匀的细密液流,裹挟渣浆中的污染物随之从抽吸管道6排出;同时,继续通过第一注水排水层31中与流体抽吸负压源

连通的抽吸管道6对第一渣浆层41施加负压,进行第一渣浆层41的负压吸滤脱水。

34.5、按步骤3、和步骤4、所述方法重复操作,直至某一新增渣浆层4顶面接近围堰顶面,在围堰顶面上,按上述方法和要求再堆筑设定高度的围堰;上层围堰各边的位置可按设计要求尺寸适当内移,以使整个堆筑体形成上小下大的体型,以利于保持堆筑体的整体稳定性。

35.6、按步骤3、和步骤4、所述方法重复操作;但须注意控制其下层渣浆抽水与上层围堰内的各项施工的节奏匹配,保证上层围堰中有足够的渣浆为上层围堰提供足够的侧向压力以阻止因下层围堰中的渣浆脱水下沉导致上层围堰内倾。

36.7、在各层渣浆经负压脱水的效果满足设计要求的条件下,按步骤3、~步骤6、的方法和要求重复操作进行后续各上层围堰堆筑、渣浆注入和淋洗与负压脱水工作,直至达到设计给定的堆筑体高度;在顶层渣浆表面铺设一层隔水隔气土工膜(或其它水密、气密材料),与围堰所覆隔水隔气土工膜共同使围堰内形成气密水密条件。

37.8、当第一渣浆层41中脱水量满足设计要求后,可以停止对第一注水排水层31施加负压吸滤抽水,但宜仍保持第一注水排水层31处于密闭状态;当第二渣浆层42脱水量满足设计要求后,可以停止对第二注水排水层32施加负压吸滤抽水,但宜仍保持第二注水排水层32处于密闭状态;同时可以将第一注水排水层31与大气联通,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出。

38.9、按步骤8、所述的程序和要求,递次对其上各渣浆层4逐步停止对后续各层注水排水层3施加负压吸滤抽水,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出,直至废渣堆筑体中含水率满足设计要求,即完成废渣脱水工作。

39.如图5至图8所示,所述的一种大体量工业废渣浆体的除污脱水方法还可以与电动技术耦合,用于对污染物选择有害离子进行清除。通过以下方式:先堆筑指定高度的渣浆围挡体1,在所述的渣浆围挡体1的内场底面以及渣浆围挡体1内侧布设隔水隔气层2;在渣浆围挡体1底部设置一组按设计给定间隔、平行、水平布置的导电的渗滤型注水排水通道5构成的注水排水层3;导电的渗滤型注水排水通道5为同步同压渗滤型导电注水排水通道,在注水排水层3上注入设计给定厚度的渣浆形成渣浆层4;按设计基于下层渣浆脱水而强度提高的状况所规定的堆筑速率,将注水排水层3与渣浆层4逐层相间叠落,直至设计给定的堆高;其间,从最底层的渣浆层4开始递次逐层完成如下操作:将每层渣浆层4底面的注水排水层3与抽吸管道6相连接,所述的抽吸管道6与流体抽吸负压源连通;将该渣浆层4顶面的注水排水层3与注入管道8连接,所述的注入管道8与淋洗液供给源连接;将渣浆层4底面的注水排水层3连接于电源上与拟清除污染物极性相反的一极(下称a极),将渣浆层4顶面的注水排水层3连接于电源另一极(下称负a极);在渣浆层4顶面和底面的注水排水层3上施加电压,同时通过抽吸管道6抽吸流体提供负压,并通过注入管道8注入设计给定的淋洗液,在渣浆层4中形成均匀分布的定向液体流场和均布的电场;在液流和电场的驱动下,废渣中拟清除的离子,随被抽吸管道所抽出液体而被清除;而与其电性相反的离子,则在电场作用下,向液流逆向运动,因在该方向没有出口,故而被保留在废渣中;在实施该过程期间,须使该渣浆层4处于气密封闭条件;当渣浆层4污染物浓度降至设计给定指标后,将该渣浆层4底面的注水排水层3与电源断开,将该渣浆层4顶面的注水排水层3(同时又是其上

层渣浆层4的底面注水排水层3)切换连接于电源电极的a极,并切换连接于与流体抽吸负压源连通的抽吸管道6,停止对该渣浆层4注入液体,同时对该渣浆层4底面的注水排水层3和顶面的注水排水层3持续施加负压,对该层渣浆进行负压吸滤脱水,使该流态或流塑态的渣浆初步脱水,并转变为有一定自立程度的软塑态或可塑态废渣堆筑体;当该渣浆层含水率达到设计给定指标后(即因脱水使该渣浆层强度提高达到设计要求),停止对该渣浆层4底面的注水排水层3施加负压,在设计指定的时间使该注水排水层3与外界大气连通;该层渣浆中剩余水量则利用其上废渣重力挤压脱除,最终实现该渣浆层预定的除污和脱水的目标;按照上述步骤,对各渣浆层4递次逐层实施除污和脱水,最终使所堆筑的渣浆层4全体实现除污脱水。

40.上述描述的具体步骤:一)在拟堆筑废渣的场地周边构建一渣浆围挡体1,在围堰的内场底面以及围堰内或外布设隔水隔气层2。

41.二)在围堰中注入渣浆形成一层薄垫层11;在薄垫层11上设置一组由按设计给定间隔、平行、水平布置的导电的渗滤型注水排水通道5构成的第一注水排水层31,在第一注水排水层31上再注入给定高度的渣浆形成第一渣浆层41;在第一渣浆层41上再设置一组由导电的渗滤型注水排水通道5构成的第二注水排水层32。将第一注水排水层31上所有导电的渗滤型注水排水通道5连接于与流体抽吸负压源连通的抽吸管道6。将第二注水排水层32上所有导电的渗滤型注水排水通道5连接于与淋洗液供给源连接的注入管道8。将第一注水排水层31上所有导电的渗滤型注水排水通道5连接于直流电源上与拟清除污染物电性相反的电极(下称a极),将第二注水排水层32上所有导电的渗滤型注水排水通道5连接于直流电源的另一极(下称负a极);即若拟清除废渣中的阳离子污染物,将第一注水排水层31上所有导电的渗滤型注水排水通道5连接于直流电源的负极,将第二注水排水层32上所有导电的渗滤型注水排水通道5连接于直流电源的正极;反之,若拟清除废渣中的阴离子污染物,则将第一注水排水层31上所有导电的渗滤型注水排水通道连接于直流电源的正极,将第二注水排水层32上所有导电的渗滤型注水排水通道5连接于直流电源的负极。在第二注水排水层32上继续注入渣浆以形成第二渣浆层42,但当该层渣浆的注入高度,能够在其下第二注水排水层32实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤三)工作。

42.三)通过抽吸管道6按设计给定的负压值对第一注水排水层31施加负压吸滤抽水,并通过注入管道8对第二注水排水层32注入设计给定的液体,同时对第一注水排水层31和第二注水排水层32施加电压;在第一渣浆层41中形成均匀分布的定向液体流场和均布的电场,在电场和负压的驱动下,废渣中拟清除的离子,随被抽吸管道6所抽出液体而被清除;而与其电性相反的离子,则在电场作用下,向液流逆向运动,又因在该方向没有出口,故而被保留在废渣中;从而实现将废渣中特定离子的清除的技术效果;所施加的电压和供电模式(间歇供电或连续供电)宜与负压抽吸的液流流量相匹配,以控制渣浆中离子的分布;其间可按设计给定的注浆速率继续向围堰中注入废渣浆,直至渣浆面到达设计给定高度,形成第二渣浆层42,在第二渣浆层42上面布设第三注水排水层33;在第三注水排水层33上继续注入渣浆以形成第三渣浆层43,但当该层渣浆的注入高度,能够在其下层第三注水排水层

33实施负压吸滤脱水过程中、在设计要求的时间内、可以形成气密条件时,即可进行步骤四)工作。

43.四)当第一渣浆层41中污染物浓度下降至设计给定指标后,将第一注水排水层31与电源断开,将其上的第二注水排水层32(同时又是第二渣浆层42的底面的注水排水层3)切换连接于电源电极a(与原连接的电源电极的相反电极),将第二注水排水层32的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,而将第二渣浆层42上面的第三注水排水层33连接于与淋洗液供给源连接的注入管道8,同时将第三注水排水层33连接于电源电极负a;通过第二注水排水层32上的抽吸管道6按设计给定的负压值施加负压吸滤抽水,同时通过第三注水排水层33上注入管道8注入设计给定的液体,在第二渣浆层42中形成均匀分布的定向液体流场和均布的电场,在电场和负压的驱动下,废渣中拟清除的离子,随被抽吸管道6所抽出液体而被清除;而与其电性相反的离子,则在电场作用下,向液流逆向运动,因在该方向没有出口,故而被保留在废渣中;同时,继续通过第一注水排水层31中与流体抽吸负压源a连通的抽吸管道6对第一渣浆层41施加负压,进行第一渣浆层41的负压吸滤脱水。

44.五)按步骤三)和步骤四)所述方法重复操作,直至某一新增渣浆层4顶面接近在围堰顶面,在围堰顶面上,按上述方法和要求再堆筑设定高度的围堰。

45.六)按步骤三)和步骤四)所述方法重复操作。

46.七)在各层渣浆经负压脱水的效果满足设计要求的条件下,重复3~6的方法和要求进行后续各上层围堰堆筑、渣浆注入、电动和淋洗除污与负压脱水工作,直至达到设计给定的堆筑体高度;在顶层渣浆表面铺设一层隔水隔气土工膜(或其它水密、气密材料),与围堰所覆隔水隔气土工膜共同使围堰内形成气密水密条件。

47.八)当第一渣浆层41中脱水量满足设计要求后,可以停止对第一注水排水层31施加负压吸滤抽水,但仍需保持第一注水排水层31处于密闭状态;当第二渣浆层42脱水量满足设计要求后,可以停止对第二注水排水层32施加负压吸滤抽水,但仍需保持第二注水排水层32处于密闭状态;同时可以将第一注水排水层31与大气联通,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出。

48.九)按步骤八)所述程序和要求,递次对其上各渣浆层4逐步停止对后续各层注水排水层3施加负压吸滤抽水,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出,直至废渣堆筑体中含水率满足设计要求,即完成废渣脱水工作。

49.前述各描述的具体步骤中的涉及堆高、堆筑速率以及脱水标准的有关条款中所述设计给定的相关要求,系基于排水固结理论以及相关试验得到的相关参数,计算得出因渣浆含水率减少而产生的渣浆强度增量,进而基于渣浆强度及强度增量根据土坡稳定理论计算得到的各阶段渣浆堆筑体的整体稳定性而提出。

50.渗滤型排水通道指可以滤除废渣细颗粒,只允许水分渗入并可以流通的排水通道,包括但不限于以下几种构型:自身带有细密微孔的透水管、带有滤层的管壁有透水孔的水管、市售塑料排水板、装有颗粒状材料的条带、以及通过在废渣表面设置的沟槽体系中填砂等透水材料构成的排水通道等。但本发明优选渗滤型注水排水通道5。渗滤型注水排水通道5是指:当其被埋置于渣浆中时,在其长度范围内,可以同步同压向渣浆中注入液体,也可以同步同压向渣浆中施加负压;且可以滤除废渣细颗粒,只允许水分渗入渗出并可以流通的排水通道。

51.如图9至图11所示,渗滤型注水排水通道5为同步同压渗滤型注水排水通道,渗滤型注水排水通道5包括主管道51和多个与外界连通的连通部52;主管道51的直径或短边尺寸为0.5cm~10cm,多个连通部52规则排列设置,多个连通部52并联连接于主管道51的管壁上;每个连通部52与主管道51相连通,连通部52可以是管壁设置有多个微孔的直径或短边尺寸为0.01mm至50mm的管,也可以是最小边长为0.01mm至50mm的矩形凹槽,也可以是横截面圆弧部分的直径为0.01mm至50mm的凹槽,还可以是横截面呈矩形与部分弧形组合的凹槽,还可以是横截面呈任意几何形状的凹槽。连通部52为管壁设置有多个微孔的管时,连通部52的管、槽长为0~100cm,连通部52外侧包覆有滤层521。当连通部52的管、槽长为0cm时,渗滤型注水排水通道5即为主管道51的管壁上规则排列设置有多个与外界连通的孔,且主管道51外侧包覆有滤层521。

52.渗滤型注水排水通道5的优选形式之一的示意图如图9至图11所示,渗滤型注水排水通道5的优选采用聚合物(塑料)制作,渗滤型注水排水通道5的主管道51的两侧的管壁上分别设置有多个规则排列的主管孔511,连通部52为两条呈波浪形排列的条带53,波浪形排列即为一系列正反方向相间的凹槽并列排列,两条条带53设置在主管道51有主管孔511的两侧;每条条带53上的每个凹槽端口与主管道51管壁上对应的每个连通主管孔511相连通;条带53的外侧还包覆有滤层521。

53.如此构造的渗滤型注水排水通道5,将其与渣浆层4相间叠落时,当向渣浆层4顶面的渗滤型注水排水通道5注入液体时,在渗滤型注水排水通道5长度范围内,其上所有连通部52都将以相同的压力排出液体,注入渣浆中;当向渣浆层4底面的渗滤型注水排水通道5施加抽吸负压时,在渗滤型注水排水通道5的长度范围内,其上所有连通部52都将以相同的压力向周围渣浆施加抽吸力,将渣浆中的液体吸出。从而在渗滤型注水排水通道5长度范围内的渣浆层4都可以形成同流量的均匀细密的渗流。

54.当仅用于负压驱动的淋洗法清除污染物的目的时,所述渗滤型注水排水通道5为不导电材料做成,优选采用聚合物(塑料)制成;当用于对污染物进行选择有害离子清除的目的时,所述渗滤型注水排水通道5为导电渗滤型注水排水通道5,其上全部材料或部分材料为导电材料,优选采用导电聚合物(塑料)制成。

55.渗滤型注水排水通道5长度视工程场地需要确定;将渣浆层4底面上的渗滤型注水排水通道5的两端连接于与流体抽吸负压源连通的抽吸管道6;也可以是渗滤型注水排水通道5的一端封闭,另一端连接于与流体抽吸负压源连通的抽吸管道6;还可以是在渗滤型注水排水通道5的主管道上引出一条或多条连接管连接于与流体抽吸负压源连通的抽吸管道6。将渣浆层4顶面上的渗滤型注水排水通道5的两端连接于与淋洗液供给源连接的注入管道8;也可以是渗滤型注水排水通道5一端封闭,另一端连接于与淋洗液供给源连接的注入管道8;还可以是在渗滤型注水排水通道5的主管道上引出一条或多条连接管连接于与淋洗液供给源连接的注入管道8。选择哪种形式主要是为保证在渗滤型注水排水通道5的长度范围内实现同步同压,这主要取决于渗滤型注水排水通道5的长度。

56.如图12和图13所示,每个注水排水层3中的各渗滤型注水排水通道5连接于至少一根注水排水支管531,注水排水支管531通过柔性管50(可为波纹管)穿过渣浆围挡体1,注水排水支管531穿过渣浆围挡体1的高度,一般低于该层渗滤型注水排水通道5,主要是考虑渣浆层脱水之后会发生沉降。注水排水支管531通过柔性管50穿过渣浆围挡体1后连接有四通

接口;四通接口分别连接抽吸管道6、注入管道8和大气连通管道7;抽出管道6上设置有第一压力表61和抽出开关62;注入管道8上设置有第二压力表81和注入开关82,大气连通管道7上设置有出气开关71。

57.当关闭出气开关71和注入开关82,打开抽出开关62,可以对相应层的渗滤型注水排水通道5进行气液抽出;当关闭出气开关71和抽出开关62,打开注入开关82可以对相应层的渗滤型注水排水通道5进行液体注入;当关闭抽出开关62和注入开关82,打开出气开关,可以使相应层的渗滤型注水排水通道5与大气连通。

58.实施例1铝厂生产排弃的赤泥,氟含量 3000.3mg/kg,其中可溶氟含量 425.1mg/kg;ph=10.9。含水率106%。颗粒细度:25%《10μm,60%《20μm,90%《50μm,渗透系数3.1510-5

cm/s。

59.各种指标目标值:可溶氟去除率90%,ph值小于8,含水率小于40%。

60.根据废渣浆的注入速率,堆筑场地取30m宽,50m长。选择图5至图7中的渗滤型注水排水通道5,图中的条带53宽为10cm, 一系列正反方向相间的凹槽的高和宽均为2mm, 渗滤型注水排水通道5的主管道51直径为2cm, 渗滤型注水排水通道5主管道51对应的两侧管壁设有多个主管孔511,条带53上的每个凹槽端口处与对应的一个主管孔511相连通;条带53的外侧还包覆无纺布作为滤层521。

61.按以下步骤操作,如图1至图4所示。

62.1)在拟堆筑废渣浆体的场地周边堆筑一围堰,围堰初始高度以2.5m,在围堰内场地面以及围堰内壁布设一层隔水隔气土工膜;在围堰中注入渣浆形成10cm的薄垫层11,在该薄垫层11上与围堰短边平行按50cm间距、平行、水平布置渗滤型注水排水通道5构成第一注水排水层31,在第一注水排水层31上注入渣浆至1m高构成第一渣浆层41,在第一渣浆层41上再与围堰短边平行按50cm间距、平行、水平布置渗滤型注水排水通道5构成第二注水排水层32;注水排水层3中的渗滤型注水排水通道5的长度贯通围堰1宽度;将第一注水排水层31上所有渗滤型注水排水通道5的两端头密闭连接于与流体抽吸负压源连通的抽吸管道;流体抽吸负压源采用射流泵,将第二注水排水层32所有渗滤型注水排水通道5的两端头密闭连接于淋洗液供给源连接的注入管道8,在第二注水排水层32上继续注入渣浆以形成第二渣浆层42,当该层渣浆的注入高度大于10cm后,即可进行步骤2)工作,如图1所示。

63.2)通过抽吸管道6对第一注水排水层31施加负压吸滤抽水,同时通过注入管道8注入清水,通过抽吸管道6施加的负压,以20kpa的增幅逐步增加;在每个负压等级,当抽吸管道6抽出的水量稳定且与注入管道8注入的水量大体持平后即可提高至下一负压值,直至达到90kpa;然后使抽吸管道6施加的负压保持在90kpa,同时将注入管道8注入的水量减少至峰值的一半,即抽出第一渣浆层41的水量大于注入的水量,使第一渣浆层41中的含水率降低至60%;然后使抽吸管道6施加的负压仍保持在90kpa,同时解除对注入管道8注入量的限制;使第一渣浆层41中形成分布均匀的细密液流,裹挟渣浆中的氟离子随之从抽吸管道6排出;当抽吸管道6抽出的水中氟离子浓度过低时,可降低负压值,降低抽出水的速率,维持抽吸管道6抽出的水中氟离子饱和度不大于80%。其间继续向围堰1中注入渣浆,直至本层渣浆厚度到达1m,形成第二渣浆层42,在第二渣浆层42上面按前述布设注水排水层的方法布设第三注水排水层33;在第三注水排水层33上继续注入渣浆以形成第三渣浆层,但当该层渣浆的注入高度大于10cm后,即可进行步骤3)工作,如图2所示。

64.3)当第一渣浆层41中氟离子浓度下降至低于要求的指标后,将第二注水排水层32的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,而将第二渣浆层42上面的第三注水排水层33连接于与淋洗液供给源连接的注入管道8,按2、所述的程序和要求,通过第二注水排水层32上的抽吸管道6施加负压吸滤抽水,同时通过第三注水排水层33上注入管道8注入清水,使该第二渣浆层42中形成分布均匀的细密液流,裹挟渣浆中的氟离子随之从抽吸管道6排出并脱除部分水分;同时,继续通过第一注水排水层31中与流体抽吸负压源连通的抽吸管道6对第一渣浆层41施加负压,进行第一渣浆层41的负压吸滤脱水。

65.4)当注入的渣浆接近围堰1顶面时,在围堰的顶部以相同的方式再堆筑2.5m高的围堰。

66.5)其间继续向围堰中注入废渣浆,直至本层渣浆厚度到达1m,形成第三渣浆层43,在第三渣浆层43上面布设第四注水排水层34;在第四注水排水层34上继续注入渣浆以形成第四渣浆层44,但当该层渣浆的注入高度大于10cm后,即可进行步骤6)工作,如图3所示。

67.6)当第二渣浆层42中氟离子浓度下降至低于要求的指标后,将第三注水排水层33的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,而将第三渣浆层43上面的第四注水排水层34连接于与淋洗液供给源连接的注入管道8,按2、所述的程序和要求,通过第三注水排水层33上的抽吸管道6施加负压吸滤抽水,同时通过第四注水排水层34上注入管道8注入清水,使该第三渣浆层43中形成分布均匀的细密液流,裹挟渣浆中的氟离子随之从抽吸管道6排出并脱除部分水分;同时,通过第二注水排水层32中与流体抽吸负压源a连通的抽吸管道6对第二渣浆层42施加负压,进行第二渣浆层42的负压吸滤脱水;当第一渣浆层41中含水率小于50%后,关闭第一注水排水层31中与流体抽吸负压源连通的抽吸管道6,停止对第一渣浆层41施加负压,但使第一注水排水层31保持密闭状态。

68.7)其间继续向围堰1中注入废渣浆,直至渣浆面到达4m高度,形成第四渣浆层44,在第四渣浆层上面布设第五注水排水层35;在第五注水排水层35上继续注入渣浆以形成第五渣浆层,但当该层渣浆的注入高度大于10cm后,即可进行步骤8)工作,如图4所示。

69.8)当第三渣浆层43中氟离子浓度下降至低于要求的指标后,将第四注水排水层34的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,而将第四渣浆层44上面的第五注水排水层35连接于与淋洗液供给源连接的注入管道8;按2、所述的程序和要求,通过第四注水排水层34上的抽吸管道6施加负压吸滤抽水,同时通过第五注水排水层35上注入管道8注入清水,使该第四渣浆层44中形成分布均匀的细密液流,裹挟渣浆中的氟离子随之从抽吸管道6排出并脱除部分水分;同时,继续通过第三注水排水层33中与流体抽吸负压源连通的抽吸管道6对第三渣浆层43施加负压,进行第三渣浆层的负压吸滤脱水;当第二渣浆层42中含水率小于50%后,关闭第二注水排水层32中与流体抽吸负压源连通的抽吸管道6,停止对第二渣浆层42施加负压,但使第二注水排水层32保持密闭状态。此时可以将第一注水排水层31与大气联通,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出。

70.9)在各层渣浆经负压脱水的效果满足设计要求的条件下,重复上述的方法和要求递次进行后续各上层围堰堆筑、渣浆注入和淋洗、负压脱水和重力压迫脱水的各项工作,直至达到设计给定的堆筑体高度25m;在顶层渣浆表面须铺设一层顶层隔水隔气土工膜,与围堰所覆隔水隔气土工膜共同使围堰内形成气密水密条件;废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出,直至废渣堆筑体中满足设计要求的40%含水率,即完成

废渣脱水工作;堆筑体的上面几层重力不足,可以延长负压脱水之间。

71.实施例2碱厂生产过程排弃的碱渣,氯化钙9.82%、氯化钠4.85%,含水率324%,颗粒细度50%《10μm,98%《20μm;渗透系数1.0510-6

cm/s;ph值 11.6。各种指标目标值:氯离子去除90%,含水率降低至100%。脱氯后拟作为工业原料,因此采用本发明,希望尽可能保留更多的钙离子。

72.根据废渣浆的注入速率,堆筑场地取30m宽,50m长,堆筑30m。选择图5至图7中的同步同压导电的渗滤型注水排水通道,图中的条带53宽为10cm, 一系列正反方向相间的凹槽的高和宽均为2mm, 同步同压导电的渗滤型排水通道5的直径为2cm, 同步同压导电的渗滤型注水排水通道的主管道51对应的两侧管壁设有多个主管孔511,条带53上的每个凹槽端口处与对应的一个主管孔511相连通;条带53的外侧还包覆无纺布作为滤层521。

73.按以下步骤操作,如图1至图4所示。

[0074]ⅰ)在拟堆筑废渣浆体的场地周边堆筑一围堰,围堰初始高度以2.5m,在围堰内场地面以及围堰内壁布设一层隔水隔气土工膜;在围堰中注入渣浆形成10cm的薄垫层11,在该薄垫层11上与围堰短边平行按50cm间距、平行、水平布置同步同压导电的渗滤型注水排水通道构成第一注水排水层31,在第一注水排水层31上注入渣浆至1m高构成第一渣浆层41,在第一渣浆层41上再与围堰短边平行按50cm间距、平行、水平布置同步同压导电的渗滤型注水排水通道构成第二注水排水层32;注水排水层3中同步同压导电的渗滤型注水排水通道5的长度贯通围堰1宽度;将第一注水排水层31上所有同步同压导电的渗滤型注水排水通道的两端头密闭连接于与流体抽吸负压源连通的抽吸管道6;流体抽吸负压源即射流泵,同时将其与直流电源的正极相连;将第二注水排水层32所有同步同压导电的渗滤型注水排水通道5的两端头密闭连接于淋洗液供给源连接的注入管道8,同时将其与直流电源的负极相连;在第二注水排水层32上继续注入渣浆以形成第二渣浆层42,当该层渣浆的注入高度大于10cm后,即可进行步骤ⅱ)所述的工作,如图1所示。

[0075]ⅱ)通过抽吸管道6对第一注水排水层31施加负压吸滤抽水,同时通过注入管道8注入清水,并对第一注水排水层31和第二注水排水层32施加电压20v;通过抽吸管道6施加负压,以20kpa的增幅逐步增加;在每个负压等级,当抽吸管道6抽出的水量稳定且与注入管道8注入的水量大体持平后即可提高至下一负压值,直至达到90kpa;然后使抽吸管道6施加的负压保持在90kpa,同时将注入管道8注入的水量减少至峰值的一半,即抽出第一渣浆层41的水量大于注入的水量,使第一渣浆层41中的含水率降低至160%;然后使抽吸管道6施加的负压仍保持在90kpa,同时解除对注入管道8注入量的限制;使第一渣浆层41中形成分布均匀的细密液流,渣浆中的氯离子在电场和液流的驱动下从抽吸管道6排出,而钙离子则在电场作用下向液流逆向迁移,但该方向没有出口被留在渣浆内;当抽吸管道6抽出的水中氯离子浓度过低时,可提升负压值,维持抽吸管道6抽出的水中氯离子饱和度不大于80%;采用供电30分钟、停歇30分钟的间歇供电的方式,以使得抽吸管道6负压吸抽出的水中不含钙离子。其间继续向围堰1中注入渣浆,直至本层渣浆厚度到达1m,形成第二渣浆层42,在第二渣浆层42上面按前述布设排水层的方法布设第三注水排水层33;在第三注水排水层33上继续注入渣浆以形成第三渣浆层43,但当该层渣浆的注入高度大于10cm后,即进行步骤ⅲ)所述的工作;如图2所示。

[0076]ⅲ)当第一渣浆层41中氯离子浓度下降至低于要求的指标后,将第二注水排水层32的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,而将第二渣浆层42上面的第三注水排水层33连接于与淋洗液供给源连接的注入管道8,并将第二注水排水层32改与直流电源的正极相连接,将第三注水排水层33与直流电源的负极相连接;按2、所述要求,向第二注水排水层32和第三注水排水层33施加电压,通过第二注水排水层32上的抽吸管道6施加负压吸滤抽水,同时通过第二注水排水层32上注入管道8注入清水,使该第二渣浆层42中形成分布均匀的电场和细密液流,在液流和电场的驱动下渣浆中的氯离子从抽吸管道6排出;同时,停止向第一注水排水层31供电,但继续通过第一注水排水层31中与流体抽吸负压源连通的抽吸管道6对第一渣浆层41施加负压,进行第一渣浆层41的负压吸滤脱水。

[0077]ⅳ)当注入的渣浆接近围堰顶面时,在围堰的顶部以相同的方式再堆筑2.5m高的围堰,其间继续向围堰1中注入废渣浆,直至本层渣浆厚度到达1m,形成第三渣浆层43,在第三渣浆层43上面布设第四注水排水层34;在第四注水排水层34上继续注入渣浆以形成第四渣浆层44,但当该层渣浆的注入高度大于10cm后,即可进行

ⅴ

)所述的工作;如图3所示。

[0078]

ⅴ

)当第二渣浆层42中氯离子浓度下降至低于要求的指标后,将第三注水排水层33的注入管道8改接于流体抽吸负压源、转换为抽吸管道6,而将第三渣浆层43上面的第四注水排水层34连接于与淋洗液供给源连接的注入管道8,并将第三注水排水层33改与直流电源的正极相连接,将第四注水排水层34与直流电源的负极相连接;按2、的要求,向第三注水排水层33和第四注水排水层34施加电压,通过第三注水排水层33上的抽吸管道6施加负压吸滤抽水,同时通过第四注水排水层34上注入管道8注入清水,使该第三渣浆层43中形成分布均匀的电场和细密液流,在电场和液流的驱动下渣浆中的氯离子从抽吸管道6排出;同时,停止向第二注水排水层32供电,但继续通过第二注水排水层32中与流体抽吸负压源a连通的抽吸管道6对第二渣浆层42施加负压,进行第二渣浆层42的负压吸滤脱水;当第一渣浆层41中含水率小于120%后,关闭第一注水排水层31中与流体抽吸负压源连通的抽吸管道6,停止对第一渣浆层41施加负压,但使第一注水排水层31保持密闭状态。

[0079]ⅵ)其间继续向围堰1中注入废渣浆,直至本层渣浆厚度到达1m,形成第四渣浆层44,在第四渣浆层44上面布设第五注水排水层35;在第五注水排水层35上继续注入渣浆以形成第五渣浆层,但当该层渣浆的注入高度大于10cm后,即可进行步骤ⅶ)所述的工作;如图4所示。

[0080]ⅶ)当第三渣浆层43中氯离子浓度下降至低于要求的指标后,将第四注水排水层34的注入管道8改接于流体抽吸负压源,转换为抽吸管道6,而将渣浆层上面的第五注水排水层35连接于与淋洗液供给源连接的注入管道8;并将第四注水排水层34改与直流电源的正极相连接,将第五注水排水层35与直流电源的负极相连接;按2、的要求,向第四注水排水层34和第五注水排水层35施加电压,通过第四注水排水层34上的抽吸管道6施加负压吸滤抽水,同时通过第五注水排水层35上注入管道8注入清水,使该第四渣浆层44中形成分布均匀的电场和细密液流,在电场和液流驱动下渣浆中的氯离子从抽吸管道6排出;同时,停止向第三注水排水层33供电,但继续通过第三注水排水层33中与流体抽吸负压源连通的抽吸管道6对第三渣浆层施加负压,进行第三渣浆层43的负压吸滤脱水;当第二渣浆层42中含水率小于120%后,关闭第二注水排水层32中与流体抽吸负压源连通的抽吸管道6,停止对第二渣浆层42施加负压,但使第二注水排水层32保持密闭状态。此时可以将第一注水排水层

31与大气联通,使废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出。

[0081]

ⅷ

)在各层渣浆经负压脱水的效果满足设计要求的条件下,重复上述2~8的方法和要求递次进行后续各上层围堰堆筑、渣浆注入、电动和淋洗除氯、负压脱水和重力压迫脱水的各项工作,直至达到设计给定的堆筑体高度;在顶层渣浆表面须铺设一层顶层隔水隔气土工膜,与围堰所覆隔水隔气土工膜共同使围堰内形成气密水密条件;废渣浆中剩余的水分在其上覆废渣的重力压迫下继续从排水板排出,直至废渣堆筑体中满足设计要求的100%含水率,即完成废渣脱水工作;堆筑体的上面几层重力不足,可以延长负压脱水时间。

[0082]

与现有技术相比,本发明有益效果在于:第一:针对废渣堆放原本具备大面积堆场,且废渣浆除污脱水允许在较长的时间完成的特点,构建了适用于大体量高含水率低渗透性废渣浆的成本低廉的除污脱水技术。结束了大体量低渗透性高含水量的含污染物的废渣浆没有经济有效的除污脱水方法的现状。

[0083]

第二:可以对废渣中的有害物选择有害离子进行清除,从而减少了需清除物质的总量,提高了清除效率;同时也可以更多的保留有益物质,提高了废渣资源化利用率。

[0084]

第三:采用本技术对废渣除污脱水后,不仅可以使废渣体积大幅度的减少,进而减少废渣堆场占地,而且脱除污染物的无害废渣或可以作为工业原材料循环使用,或可以用于填筑场地及绿化用土。

[0085]

第四:设备简单、施工简便,成本低廉。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。