1.本发明涉及船用低速柴油机的结构,具体涉及一种船用双燃料主机的多功能喷油器,属于船用柴油机技术领域。

背景技术:

2.对于现有的双燃料船用柴油机,在燃油模式下,只有燃油作为燃烧介质,对喷油器的喷射正时和喷嘴结构都有明确的要求;在燃气模式下,燃油作为辅助点燃功能介质,对喷射量要求低,且喷油正时与常规喷油器不同。因此主机在燃气模式下由一个独立的引燃油喷油器进行燃油喷射引燃,在燃油模式下由另一个独立的主喷油器进行燃油喷射,完成主机燃烧介质的喷射工作。该两个喷油器的工作都是喷射燃油,只是在不同的模式下工作,喷射不同量的燃油,而作用是相同的。

3.随着排放法规对碳排放的要求,天然气已经逐步作为船舶的常规燃料以替代柴油。与柴油相比较,使用天然气作为燃料能够减少20%以上的碳排放,而且天然气的成本比柴油低,可以降低船舶的运营成本。综合排放和成本两大因素,采用gi主机已是船舶的首要选择。

4.船用gi主机是一种既能使用常规柴油,又能使用高压天然气作为燃料的双燃料主机。由于天然气的燃点温度高,船用gi主机气缸内压缩过程产生的温度无法使天然气点火,因此运行时必须在天然气喷入到气缸内之前,喷入少量的柴油先行点火,之后将喷入气缸内的天然气引燃。

5.天然气无法直接压燃,需要使用引燃油进行引燃是船用gi主机的技术特点之一,因而引燃油消耗量的多少是评估船用gi主机性能优劣的必要考虑因素。如果引燃油的消耗量超过一定量,碳排放就无法降低,船舶运营的成本也无明显优势。所以船用gi主机在设计时,必须充分考虑这一因素,精确控制引燃油的消耗量,从根本上改善船用gi主机的性能。

技术实现要素:

6.本发明的目的在于,提供一种船用双燃料主机的多功能喷油器,既能够作为常规柴油模式运行用的主喷油器,又能够作为天然气模式运行用的引燃喷油器,特别在作为引燃喷油器功能时,能够精确控制引燃油的喷射量,保证以最小的柴油消耗量将高压天然气引燃。

7.本发明解决其技术问题所采用的技术方案是:

8.一种船用双燃料主机的多功能喷油器,安装于气缸盖上,包括有阀体、针阀和喷嘴,其特征在于:所述的阀体设有独立的液压油路,通向该阀体内的液压腔,所述针阀设置于所述液压腔的前方,并且通过中心的燃油通道连接该液压腔,所述喷嘴设置于所述针阀的前端,该针阀的顶部伸入所述喷嘴的内腔且能够在其中滑动,所述喷嘴设有两排喷孔,上排为多个上喷孔,下排为下喷孔,所述喷嘴的喷油量随着所述针阀的行程变化而变化;

9.当所述液压油路内无液压油输入时,所述液压腔内无压力,燃油通过所述燃油通

道由前向后顶开所述针阀并进入所述喷嘴的内腔,所述针阀的顶部的后缩使所述喷嘴的上喷孔和下喷孔露出而畅通,燃油同时从所述上喷孔和下喷孔喷射到气缸内,实现主机燃油模式下的燃油喷射;

10.当液压油从所述液压油路输入至所述液压腔时,燃油通过燃油通道由前向后顶开所述针阀并进入所述喷嘴的内腔,所述针阀开启的后缩行程缩短,所述上喷孔被挡住,燃油仅从所述下喷孔喷射到气缸内,实现主机燃气模式下的引燃喷射,从而精确控制引燃油的喷射量,达到以最小的燃油消耗量实现天然气的引燃。

11.进一步地,所述的上喷孔的直径大于所述下喷孔的直径。

12.进一步地,所述的上喷孔的数量多于所述下喷孔的数量。

13.进一步地,当液压油从所述液压油路输入至所述液压腔时,该液压腔内的压力为220bar-300bar。

14.与现有技术相比,本发明的有益技术效果如下:

15.在燃气模式运行时,通过一路单独的液压油作用在喷油器上部,从而缩短针阀开启的行程,使得引燃油在喷射时,仅通过靠近燃烧室的下喷孔进行喷射,从而达到了引燃油消耗量的精确控制,确保了以最小的柴油喷射量引燃高压天然气。

附图说明

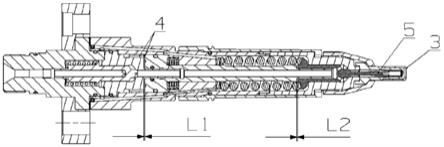

16.图1为本发明的结构示意图。

17.图2为喷嘴的示意图。

18.图3为本发明燃油模式时喷嘴的状态示意图。

19.图4为本发明燃气模式时喷嘴的状态示意图。

20.图中,

21.1—上喷孔,2—下喷孔,3—喷嘴,4—液压腔,5—针阀。

具体实施方式

22.本发明所述多功能喷油器将主喷油器和引燃油喷油器的功能集成为一体,即可以实现燃油模式下的主喷功能,又可以在燃气模式下实现引燃的功能。

23.下面结合附图和具体的实施例来对本发明作进一步的阐述和说明,但不能以此来限制本发明的保护范围。

24.请先参阅图1,图示多功能喷油器安装于气缸盖上,包括有阀体、针阀5和喷嘴3。所述阀体的上部设有独立的液压油路,通向该阀体内的液压腔4,所述针阀5设置于所述液压腔4的前方,并且通过中心的燃油通道连接该液压腔4;所述喷嘴3设置于所述针阀5的前端,该针阀5的顶部伸入所述喷嘴3的内腔且能够在其中滑动。

25.请参阅图2,所述喷嘴3的前部设有上下两排喷孔,上排为多个上喷孔1,位置远离燃烧室,下排为下喷孔2,位置靠近燃烧室;所述上喷孔1的直径大于所述下喷孔2的直径,且数量也多于所述下喷孔2,因而所述上喷孔1的燃油喷射量大于所述下喷孔2的喷射量。所述喷嘴3的喷油量会随着所述针阀5的行程变化而变化。

26.所述多功能喷油器的工作原理如下:

27.请结合参阅图1和图3,当船用gi主机处于燃油模式运行时,所述液压油路内无液

压油输入,所述液压腔4内无压力,燃油通过燃油通道,由前向后顶开所述针阀5并进入所述喷嘴3的内腔,所述针阀5向后的行程为l1 l2,见图1,顶部后缩使所述喷嘴3的上喷孔1和下喷孔2露出而畅通,请参阅图3,燃油同时从所述上喷孔1和下喷孔2喷射到气缸内,实现燃油喷射。

28.当船用gi主机处于燃气模式运行时,液压油从所述液压油路输入至所述液压腔4,该液压腔4内压力为220bar-300bar(根据主机负荷而变化),燃油通过燃油通道,由前向后顶开所述针阀5并进入所述喷嘴3的内腔;由于所述液压腔4内有压力,行程l1被限制无法实现,所述针阀5向后的行程只能达到l2,该针阀5开启的行程被缩短,见图1,顶部后缩只能使所述喷嘴3的下喷孔2露出,而所述上喷孔1完全被挡住,见图4,燃油从畅通的下喷孔2喷射到气缸内,实现引燃油喷射。

29.本发明通过液压油对阀体内部针阀5的行程进行控制,使所述喷嘴3的状态进行切换,从而实现燃油模式和燃气模式不同状态下的燃油喷射;特别在燃气模式下,通过液压油作用缩短所述针阀5的开启行程,仅通过所述下喷孔2进行喷射,从而精确控制引燃油的喷射量,达到了以最小的燃油消耗量实现天然气引燃的效果。

30.上述仅为本发明的优选实施例而已,并非用来限定本发明的保护范围,凡依本发明的内容所作的等效变化与改进,都应视为本发明所要求保护的范围。

技术特征:

1.一种船用双燃料主机的多功能喷油器,安装于气缸盖上,包括有阀体、针阀和喷嘴,其特征在于:所述的阀体设有独立的液压油路,通向该阀体内的液压腔,所述针阀设置于所述液压腔的前方,并且通过中心的燃油通道连接该液压腔,所述喷嘴设置于所述针阀的前端,该针阀的顶部伸入所述喷嘴的内腔且能够在其中滑动,所述喷嘴设有两排喷孔,上排为多个上喷孔,下排为下喷孔,所述喷嘴的喷油量随着所述针阀的行程变化而变化;当所述液压油路内无液压油输入时,所述液压腔内无压力,燃油通过所述燃油通道由前向后顶开所述针阀并进入所述喷嘴的内腔,所述针阀的顶部的后缩使所述喷嘴的上喷孔和下喷孔露出而畅通,燃油同时从所述上喷孔和下喷孔喷射到气缸内,实现主机燃油模式下的燃油喷射;当液压油从所述液压油路输入至所述液压腔时,燃油通过燃油通道由前向后顶开所述针阀并进入所述喷嘴的内腔,所述针阀开启的后缩行程缩短,所述上喷孔被挡住,燃油仅从所述下喷孔喷射到气缸内,实现主机燃气模式下的引燃喷射,从而精确控制引燃油的喷射量,达到以最小的燃油消耗量实现天然气的引燃。2.根据权利要求1所述的船用双燃料主机的多功能喷油器,其特征在于:所述的上喷孔的直径大于所述下喷孔的直径。3.根据权利要求1所述的船用双燃料主机的多功能喷油器,其特征在于:所述的上喷孔的数量多于所述下喷孔的数量。4.根据权利要求1所述的船用双燃料主机的多功能喷油器,其特征在于:当液压油从所述液压油路输入至所述液压腔时,该液压腔内的压力为220bar-300bar。

技术总结

一种船用双燃料主机的多功能喷油器,包括有阀体、针阀和喷嘴,其中,阀体设有独立的液压油路,通向该阀体内的液压腔,针阀设置于液压腔的前方且通过燃油通道连接该液压腔,喷嘴设置于针阀的前端,该针阀的顶部伸入喷嘴的内腔且能够在其中滑动,喷嘴设有两排喷孔,上排为多个上喷孔,下排为下喷孔,所述喷嘴的喷油量随着针阀的行程变化而变化;当液压油路内无液压油输入时,燃油同时从上喷孔和下喷孔喷射到气缸内,实现主机燃油模式下的燃油喷射;当液压油从液压油路输入至液压腔时,针阀开启的后缩行程缩短,燃油仅从下喷孔喷射到气缸内,实现主机燃气模式下的引燃喷射。本发明能够精确控制引燃油的喷射量,以最小的燃油消耗量实现天然气的引燃。天然气的引燃。天然气的引燃。

技术研发人员:罗茂林 朱正金 陆海刚 宋钊 陈讲礼

受保护的技术使用者:上海中船三井造船柴油机有限公司

技术研发日:2021.11.02

技术公布日:2022/2/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。