1.本发明涉及一种移载设备,特别是涉及一种适用于自动化生产系统的移载设备。

背景技术:

2.在电路板加工制程中,电路板会经由数个相异的工作站加工,而每一个工作站需要搭配对应所述工作站的载具来装载电路板,以进行所述工作站的加工制程。并且,为了避免人为因素的影响,在电路板加工制程中,通常会使用自动化生产系统来提高生产效率、稳定产品良率及克服人力问题。因此,如何使用自动化设备进行电路板装载于载具的工作,以及提升载具输送至待装载位置的效率,便成为值得研究的课题。

技术实现要素:

3.本发明的目的在于提供一种能以自动化方式将电路板装载于载具,且能以自动化方式将载具移载至待装载电路板的位置,并提高载具移载效率的移载设备。

4.本发明的移载设备适用于可分离地移载至少一个载具单元。所述载具单元用于可分离地装载板件。所述移载设备包含支撑座、缓存单元及输送系统。所述缓存单元适用于供所述载具单元可分离地放置,并包括至少一个顶部载台。所述顶部载台位于所述支撑座的前方,且适用于撑顶所述载具单元的底侧。所述输送系统包括升降装置及两个平移装置。所述升降装置可上下位移地连接于所述支撑座。所述平移装置分别可前后位移地连接于所述升降装置的左右两相反侧,且适用于承载所述载具单元。每一个平移装置具有活动载台。所述活动载台适用于撑顶所述载具单元的底侧,且位于所述支撑座的前方。其中,所述活动载台可依序在包括待取料位置、已取料位置及置料位置的循环路径循环移动。在所述待取料位置,所述活动载台对准且低于所述顶部载台,且所述顶部载台撑顶尚未装载所述板件的所述载具单元。在所述已取料位置,所述活动载台对准且高于所述顶部载台,并且从所述顶部载台处接续撑顶所述载具单元。在所述置料位置,所述活动载台低于所述顶部载台且邻近所述板件,以供所述载具单元盛装所述板件。

5.在一些实施态样中,所述缓存单元包括第一支架及两个顶部载台。所述第一支架连接于所述支撑座。所述顶部载台分别连接于所述第一支架的左右两相反侧且适用于撑顶所述载具单元的两端。所述活动载台的间隔距离大于所述顶部载台的间隔距离。

6.在一些实施态样中,所述缓存单元包括第一支架及两个顶部载台。所述第一支架适用于安装在外部承载结构。所述顶部载台分别连接于所述第一支架的左右两相反侧且适用于撑顶所述载具单元的两端。所述活动载台的间隔距离大于所述顶部载台的间隔距离。

7.在一些实施态样中,所述载具单元包括至少一个夹具。所述夹具可松开地夹持所述板件。所述移载设备还包含位于所述支撑座的前方且低于所述缓存单元的开夹单元。所述开夹单元包括至少一个限位件、轴杆、导引杆、牵引装置及至少一个可开合的夹掣装置。所述限位件连接于所述支撑座,并具有贯穿所述限位件左右两相反面的弧形贯孔。所述弧形贯孔自所述限位件的前侧上方朝所述限位件的后侧下方弯曲延伸。所述轴杆左右延伸地

连接于所述限位件上。所述导引杆左右延伸地穿伸于所述弧形贯孔,并可沿所述弧形贯孔平移。所述牵引装置连接于所述导引杆,并可带动所述导引杆沿所述弧形贯孔移动。所述夹掣装置可枢转地枢接于所述轴杆,且连接于所述导引杆,并具有两个可调整相对距离的开合件。当所述导引杆受所述牵引装置驱动而移动时,能带动所述夹掣装置在待料位置与开夹位置之间移动。在所述待料位置,所述导引杆位于所述弧形贯孔的后侧端部,使所述开合件远离所述夹具。在所述开夹位置,所述活动载台位于所述置料位置,所述导引杆位于所述弧形贯孔的前侧端部,使所述开合件邻近且对准所述夹具,以进行所述夹具的开夹程序。

8.在一些实施态样中,所述开夹单元还包括至少一个底部载台。所述底部载台设置于所述轴杆的前方,且未对准所述顶部载台,并适用于撑顶所述载具单元的底侧。所述循环路径还包含位于所述已取料位置及所述置料位置之间的中间过程位置。在所述中间过程位置,所述活动载台对准且高于所述底部载台,并且撑顶所述载具单元。在所述置料位置,所述活动载台对准所述底部载台,且所述底部载台可分离地撑顶所述载具单元的底侧。当所述活动载台由所述中间过程位置移动至所述置料位置,所述载具单元自所述活动载台转移至所述底部载台。

9.在一些实施态样中,所述支撑座具有架体及两个滑轨。所述滑轨彼此左右间隔且直立地连接于所述架体的后侧。所述升降装置具有升降汽缸及第二支架。所述升降汽缸设置于所述支撑座的后侧,并具有可沿所述架体的高度方向位移的第一连动件。所述第二支架连接于所述第一连动件,且可滑移地连接于所述滑轨,使所述第二支架能沿所述滑轨上下移动。

10.在一些实施态样中,每一个平移装置还具有平移汽缸及第三支架。所述平移装置的平移汽缸分别连接于所述第二支架的左右两相反侧,且每一个平移汽缸具有可前后位移的第二连动件。所述第三支架分别连接于所述平移装置的第二连动件,使所述第三支架分别可随着所述第二连动件位移而相对于所述第二支架前后移动。

11.本发明的另一目的在于提供一种能以自动化方式将电路板装载于载具的移载设备。

12.本发明的移载设备适用于可分离地移载载具单元。所述载具单元用于可分离地装载板件,并包括至少一个夹具。所述夹具可松开地夹持所述板件。所述移载设备包含支撑座及开夹单元。所述开夹单元位于所述支撑座的前方,并包括至少一个限位件、轴杆、导引杆、牵引装置、至少一个可开合的夹掣装置,及至少一个底部载台。所述限位件连接于所述支撑座,并具有贯穿所述限位件左右两相反面的弧形贯孔。所述弧形贯孔自所述限位件的前侧上方朝所述限位件的后侧下方弯曲延伸。所述轴杆左右延伸地连接于所述限位件上。所述导引杆左右延伸地穿伸于所述弧形贯孔,并可沿所述弧形贯孔平移。所述牵引装置连接于所述导引杆,并可带动所述导引杆沿所述弧形贯孔移动。所述夹掣装置可枢转地枢接于所述轴杆,且连接于所述导引杆,并具有两个可调整相对距离的开合件。所述底部载台设置于所述轴杆的前方且邻近所述板件,并适用于可分离地撑顶所述载具单元的底侧。当所述导引杆受所述牵引装置驱动而移动时,能带动所述夹掣装置在待料位置与开夹位置之间移动。在所述待料位置,所述导引杆位于所述弧形贯孔的后侧端部,使所述开合件远离所述夹具。在所述开夹位置,所述导引杆位于所述弧形贯孔的前侧端部,使所述开合件邻近且对准所述夹具,以进行所述夹具的开夹程序。

13.本发明的有益效果在于:通过所述导引杆受所述牵引装置驱动而移动,能带动所述夹掣装置在所述待料位置与所述开夹位置之间移动,使所述夹掣装置邻近且对准所述夹具,并进行所述夹具的开夹程序,达到以自动化方式将电路板装载于载具的目的。此外,所述活动载台可依序在所述循环路径循环移动,使所述载具单元自装载于所述顶部载台转移至装载于所述活动载台,并随着所述活动载台移动至所述置料位置,而能达到以自动化方式将载具移载至待装载电路板的位置的目的。除此之外,通过所述活动载台可依序在所述循环路径循环移动,使所述载具单元能随着所述活动载台自所述顶部载台移载至所述底部载台,并在所述夹掣装置对装载于所述底部载台的所述载具单元进行所述夹具的开夹程序时,所述活动载台继续沿着所述循环路径移动至所述待取料位置进行下一轮移载另一个载具单元的动作,如此能省略所述活动载台在所述循环路径移动时等待所述夹掣装置进行开夹程序的过程,进而达到载具移载效率提升的目的。

附图说明

14.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

15.图1是一立体图,说明本发明移载设备的一实施例的一支撑座、一缓存单元、一输送系统及一开夹单元与一载具单元的连接关系,且所述输送系统的两个活动载台在一待取料位置,而所述开夹单元的两个夹掣装置在一待料位置;

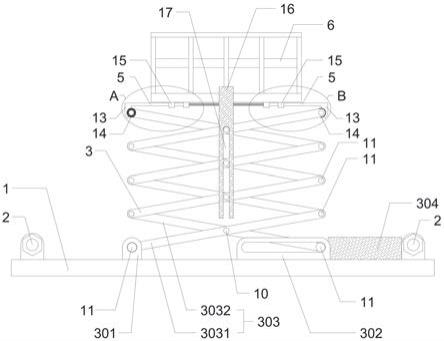

16.图2是一后视图,说明所述实施例与所述载具单元的连接关系;

17.图3是一右视图,说明所述实施例与所述载具单元的连接关系,且所述活动载台在所述待取料位置,而所述夹掣装置在所述待料位置;

18.图4是一右视图,说明所述实施例与所述载具单元的连接关系,且所述活动载台在一已取料位置,而所述夹掣装置在所述待料位置;

19.图5是一右视图,说明所述实施例与所述载具单元的连接关系,且所述活动载台在一中间过程位置,而所述夹掣装置在所述待料位置;

20.图6是一右视图,说明所述实施例与所述载具单元的连接关系,且所述活动载台在一置料位置,而所述夹掣装置在所述待料位置;

21.图7是一右视图,说明所述实施例与所述载具单元的连接关系,且所述活动载台在所述置料位置,所述夹掣装置在一开夹位置,而每一夹掣装置的两个开合件在一张开状态;

22.图8是一右视图,说明所述实施例与所述载具单元及一板件的连接关系,且所述活动载台在所述置料位置,所述夹掣装置在所述开夹位置,而所述开合件在一闭合状态;

23.图9是一右视图,说明所述实施例与所述载具单元、所述板件及另一个载具单元的连接关系,且所述活动载台在所述待取料位置,而所述夹掣装置在所述待料位置;及

24.图10是一右视图,说明所述实施例的另一实施态样与所述载具单元及一外部承载结构的连接关系。

具体实施方式

25.参阅图1、图2与图9,为本发明移载设备的一实施例。所述移载设备适用于可分离地移载至少一载具单元7。所述载具单元7用于可分离地装载一板件8,并包括一横杆71,及至少一连接于所述横杆71的夹具72。所述夹具72可松开地夹持所述板件8。在本实施例中,

所述夹具72是以四个示例,使所述载具单元7能更稳固地夹持所述板件8。在本实施例中,所述板件8为电路板,然而,所述板件8也可以是柱状、块状或其他的板状,例如:面板等可供夹持的待装载对象,不以电路板为限。

26.参阅图1至图3,首先定义此处说明内容的方向用语。于图1所示的立体图中,面向所示的移载设备的左方定义为「左侧」,右方定义为「右侧」,即于图2所示的后视图中,面向所示的移载设备的左方定义为「右侧」,面向所示的移载设备的右方定义为「左侧」,于图3所示的右视图中,面向所示的移载设备的左方定义为「前侧」,面向所示的移载设备的右方定义为「后侧」。所述移载设备包含一支撑座1、一缓存单元2、一输送系统3及一开夹单元4。所述支撑座1具有一架体11及两条滑轨12。所述架体11呈直立状。每一滑轨12上下延伸地连接于所述架体11的后侧面,且所述滑轨12彼此左右间隔,并供所述输送系统3可滑移地连接于所述滑轨12。

27.所述缓存单元2适用于供所述载具单元7可分离地放置,并包括一连接于所述支撑座1的前方且左右延伸的第一支架21,及两个分别连接于所述第一支架21的左右两相反侧的顶部载台22。所述顶部载台22适用于撑顶所述载具单元7的两端的底侧。在本实施例中,所述顶部载台22的数目也可以是一个或三个以上。当所述顶部载台22的数目是一个时,所述顶部载台22可以是位于所述支撑座1的前方的中心,且沿所述支撑座1的前侧面朝左右延伸,如此所述顶部载台22也能适用于撑顶所述载具单元7的中间的底侧。除此之外,当所述顶部载台22的数目是三个以上时,所述顶部载台22间隔地连接于所述第一支架21,如此所述顶部载台22也能适用于撑顶所述载具单元7的底侧,使所述缓存单元2适用于供所述载具单元7更稳固地放置。所述顶部载台22的数目不以特定数量为限。

28.所述输送系统3包括一升降装置31及两个平移装置32。所述升降装置31可上下位移地连接于所述支撑座1。所述升降装置31具有一升降汽缸311及一第二支架312。所述升降汽缸311设置于所述支撑座1的后侧,并具有一可沿所述架体11的高度方向位移的第一连动件314。所述第二支架312连接于所述第一连动件314,且可滑移地连接于所述滑轨12,使所述第二支架312能沿所述滑轨12上下移动。

29.所述平移装置32分别可前后位移地连接于所述升降装置31的左右两相反侧,且适用于承载所述载具单元7。每一平移装置32具有一平移汽缸321、一第三支架322及一活动载台323。所述平移汽缸321分别连接于所述第二支架312的左右两相反侧,且每一平移汽缸321具有一可前后位移的第二连动件324。所述第三支架322分别连接于所述第二连动件324,使所述第三支架322分别受到所述第二连动件324推移而相对于所述第二支架312前后移动。所述活动载台323适用于撑顶所述载具单元7的底侧,且位于所述支撑座1的前方,并分别连接于所述第三支架322。当所述平移汽缸321的第二连动件324分别带动所述第三支架322移动时,连接于所述第三支架322的所述活动载台323可相对于所述升降装置31的第二支架312前后移动。

30.在本实施例中,所述活动载台323的间隔距离大于所述缓存单元2的顶部载台22的间隔距离,也就是说所述活动载台323分别位于所述顶部载台22的外侧,因而当所述活动载台323与所述顶部载台22的高度相当时两者能同时撑顶所述载具单元7的底侧。然而,所述活动载台323的间隔距离也可以小于所述顶部载台22的间隔距离,且远离所述载具单元7的夹具72,如此,所述活动载台323与所述顶部载台22也可以同时撑顶所述载具单元7的底侧,

且所述活动载台323不会碰撞到所述夹具72。

31.所述开夹单元4位于所述支撑座1的前方且低于所述缓存单元2,并包括至少一限位件41、一轴杆42、一导引杆43、一牵引装置44、至少一可开合的夹掣装置45,及至少一底部载台46。在本实施例中,所述限位件41是以两个示例、所述夹掣装置45是以两个示例,且所述底部载台46是以六个示例。所述限位件41适用于供所述导引杆43可位移地连结,使所述导引杆43保持左右平衡。所述底部载台46适用于可分离地撑顶所述载具单元7的底侧,使所述底部载台46适用于供所述载具单元7更稳固地放置。

32.具体来说,所述限位件41间隔地连接于所述支撑座1,且每一限位件41具有一贯穿所述限位件41左右两相反面的弧形贯孔411。所述弧形贯孔411自每一限位件41的前侧上方朝所述限位件41的后侧下方弯曲延伸。所述轴杆42左右延伸地连接于所述限位件41上。所述导引杆43左右延伸地穿伸于所述弧形贯孔411,并可沿所述弧形贯孔411平移。所述牵引装置44连接于所述导引杆43的中心,并可带动所述导引杆43沿所述弧形贯孔411移动。本实施例中,所述牵引装置44具有一由所述架体11向前延伸的杆架441,以及一两端分别枢接于所述导引杆43与所述杆架441的伸缩汽缸组442,所述伸缩汽缸组442的长度变化能够带动所述导引杆43移动。所述夹掣装置45分别连接于所述导引杆43的左右两侧,且可枢转地枢接于所述轴杆42。每一夹掣装置45具有两个可调整相对距离的开合件451。每一开合件451具有至少一可枢转的滚轮452。当所述开合件451在进行所述夹具72的开夹程序时,所述滚轮452可沿着所述夹具72的表面滚动,避免所述开合件451刮伤所述夹具72。同时,在本实施例中,所述滚轮452是以八个示例,也就是每一开合件451具有两个滚轮452。更具体来说,每一夹掣装置45的其中一个开合件451的两个滚轮452分别与所述夹掣装置45的另一个开合件451的两个滚轮452上下两两对应成组,使所述开夹单元4共有四组滚轮452。所述滚轮452的组数对应所述载具单元7的夹具72的数目,且此四组滚轮452分别对准所述夹具72。所述底部载台46设置于所述轴杆42的前方,且在横向、纵向皆未对准所述顶部载台22,并邻近所述板件8(见图8)。更具体来说,在本实施例中,所述底部载台46相对于所述支撑座1的距离大于所述顶部载台22相对于所述支撑座1的距离,且所述底部载台46设置在低于所述顶部载台22的位置。

33.参阅图1、图3至图6、图9,在本实施例中,所述活动载台323可依序在包括一待取料位置、一已取料位置、一中间过程位置及一置料位置的一循环路径x(见图5)循环移动。如图3所示,在所述待取料位置,所述活动载台323对准且低于所述顶部载台22,且所述顶部载台22撑顶尚未装载所述板件8(见图9)的所述载具单元7;也就是说,每一活动载台323撑顶所述载具单元7的承载面相对于所述支撑座1的距离等于每一顶部载台22撑顶所述载具单元7的承载面相对于所述支撑座1的距离,且每一活动载台323撑顶所述载具单元7的承载面低于每一顶部载台22撑顶所述载具单元7的承载面,使所述活动载台323位于所述载具单元7的下方。因此,在所述待取料位置所述活动载台323分别位于所述顶部载台22左右两外侧的相对较低处,此时是由所述顶部载台22承托所述载具单元7。

34.如图4所示,在所述已取料位置,所述活动载台323对准且高于所述顶部载台22,并且从所述顶部载台22处接续撑顶所述载具单元7;也就是说,在所述已取料位置与所述待取料位置,每一活动载台323撑顶所述载具单元7的承载面相对于所述支撑座1的距离未改变,且在所述已取料位置,每一活动载台323撑顶所述载具单元7的承载面高于每一顶部载台22

的顶面,使承载于所述活动载台323的所述载具单元7高于所述顶部载台22。

35.如图5所示,在所述中间过程位置,所述活动载台323对准且高于所述底部载台46,并且持续撑顶所述载具单元7;更具体来说,每一活动载台323撑顶所述载具单元7的承载面相对于所述支撑座1的距离等于每一底部载台46撑顶所述载具单元7的承载面相对于所述支撑座1的距离,且在所述中间过程位置与所述已取料位置,所述活动载台323的高度未改变,使所述底部载台46位于所述载具单元7的下方。

36.如图6所示,在所述置料位置,所述活动载台323对准且低于所述底部载台46,并且所述载具单元7自所述活动载台323转移至所述底部载台46;也就是说,在所述置料位置与所述中间过程位置,每一活动载台323撑顶所述载具单元7的承载面相对于所述支撑座1的距离未改变,而在所述置料位置,每一活动载台323的顶面低于每一底部载台46撑顶所述载具单元7的承载面,使承载于所述底部载台46的所述载具单元7高于所述活动载台323,且所述底部载台46接续撑顶所述载具单元7,并且使所述载具单元7邻近所述板件8(见图8),以供所述载具单元7盛装所述板件8(见图8)。

37.参阅图1、图5至图7,在本实施例中,当所述活动载台323沿所述循环路径x移载至所述置料位置,会将所述载具单元7传输至邻近所述夹掣装置45与所述板件8(见图8)处。此时,所述牵引装置44能带动所述导引杆43沿所述弧形贯孔411平移,使所述夹掣装置45能以所述轴杆42为轴心随着所述导引杆43在一如图6的待料位置与一如图7的开夹位置之间移动。在所述待料位置,所述导引杆43(见图1)位于所述弧形贯孔411的后侧端部,使所述开合件451远离所述夹具72。在所述开夹位置,所述导引杆43位于所述弧形贯孔411的前侧端部,使所述开合件451邻近且对准所述夹具72,以进行所述夹具72的一开夹程序。

38.参阅图1、图7与图8,在本实施例中,所述夹掣装置45为气动机械夹爪。当所述载具单元7邻近所述夹掣装置45与所述板件8,且所述夹掣装置45位在所述开夹位置,所述夹掣装置45能进行包含一如图7的张开状态与一如图8的闭合状态的所述开夹程序。在所述张开状态时,每一夹掣装置45的开合件451的间隔距离大于所述夹具72的顶部的尺寸;在所述闭合状态时,每一夹掣装置45的开合件451彼此靠拢且施力于所述夹具72的顶部的两侧,使所述夹具72的底部开放,并供所述板件8置入。

39.以下,具体说明本实施例的运作方式。参阅图1、图3至图9,在本实施例中,所述载具单元7是以两个示例。后续,为方便说明并简化说明内容,将所述载具单元7以第一载具单元7a、第二载具单元7b示例。当第一载具单元7a由外部设备(图未示)移载至所述顶部载台22,如图3所示,此时,所述活动载台323在所述待取料位置,而所述夹掣装置45在所述待料位置,且所述开合件451在所述张开状态。接着,所述升降装置31的升降汽缸311运作,使所述平移装置32受到所述第一连动件314(见图2)带动而向上移动,而所述活动载台323沿着所述循环路径x(见图5)由所述待取料位置移动至所述已取料位置,如图4所示,改为由所述活动载台323撑顶第一载具单元7a,使第一载具单元7a移转至所述输送系统3。再来,所述平移装置32的平移汽缸321运作,使所述活动载台323分别受到所述第二连动件324带动而向前推移,并使所述活动载台323沿着所述循环路径x由所述已取料位置移动至所述中间过程位置,如图5所示,此时所述活动载台323持续撑顶第一载具单元7a,使第一载具单元7a随着所述输送系统3移载至所述底部载台46的上方。而后,所述升降装置31的升降汽缸311运作,使所述平移装置32受到所述第一连动件314带动而向下移动,而所述活动载台323沿着所述

循环路径x(见图5)由所述中间过程位置移动至所述置料位置,如图6所示,改为由所述底部载台46撑顶第一载具单元7a,使第一载具单元7a移转至所述开夹单元4。

40.延续前述步骤,当第一载具单元7a移转至所述开夹单元4,且所述活动载台323位于所述置料位置,此时,所述牵引装置44运作而带动所述夹掣装置45由所述待料位置移动至所述开夹位置,如图7所示,所述夹掣装置45在所述开夹位置,且所述开合件451在所述张开状态。接着,所述夹掣装置45分别运作而带动每一所述夹掣装置45的开合件451由所述张开状态切换成所述闭合状态,如图8所示,所述夹掣装置45在所述开夹位置,且所述开合件451彼此靠拢且施力于所述夹具72,使所述夹具72夹持所述板件8。最后,所述夹掣装置45分别运作,使每一所述夹掣装置45的开合件451由所述闭合状态切换回所述张开状态,同时,所述牵引装置44运作而带动所述夹掣装置45由所述开夹位置移动至所述待料位置。至此,便完成将所述第一载具单元7a移载至对应所述板件8处,并由所述第一载具单元7a夹持所述板件8的作动步骤。随后,所述平移汽缸321运作,使所述活动载台323先分别受到所述第二连动件324带动而向后位移,接续地所述升降汽缸311运作,使所述活动载台323受到所述第一连动件314(见图2)带动而向上移动,并使所述活动载台323沿着所述循环路径x(见图5)由所述置料位置移动至所述待取料位置,除此之外,第二载具单元7b由外部设备移载至所述顶部载台22,如图9所示,所述活动载台323在所述待取料位置准备移载第二载具单元7b,所述夹掣装置45在所述待料位置,且第一载具单元7a装载所述板件8。至此,便完成单次沿所述循环路径x的整体作动流程,此时夹持所述板件8的所述第一载具单元7a可由其他外部设备(图未示)移载进行后续的加工程序,而所述第二载具单元7b则能开始如前述第一载具单元7a的移载、夹持等作动流程。如此,如图5所示,位于右侧的所述活动载台323的运作轨迹所呈现出的所述循环路径x在图面中呈现逆时针方向运行。

41.在另一些实施态样中,当所述活动载台323由所述中间过程位置移动至所述置料位置,使第一载具单元7a移转至所述开夹单元4。接着,所述夹掣装置45在所述待料位置与所述开夹位置之间移动,并且进行第一载具单元7a所述开夹程序,此时,所述活动载台323可沿着所述循环路径x由所述置料位置依序经过所述待取料位置、所述已取料位置移动至所述中间过程位置,使第二载具单元7b由所述顶部载台22移载至所述活动载台323,并位于所述底部载台46的上方。如此,当第一载具单元7a由另一个外部设备(图未示)移走时,所述活动载台323能接续所述循环路径x移动至所述置料位置,使所述活动载台323绕行所述循环路径x的时间缩短,提升移载效率。

42.值得一提的是,在另一些实施态样中,所述开夹单元4的底部载台46是可以省略的,在此实施态样中除了在所述待取料位置是由所述顶部载台22来撑托所述第一载具单元7a外,在其他运作过程中都是由所述活动载台323来撑托所述第一载具单元7a。更具体来说,所述活动载台323是如同前述说明依序在包括所述待取料位置、所述已取料位置及所述置料位置的所述循环路径x循环移动。在所述活动载台323沿着所述循环路径x由所述已取料位置移动至所述置料位置的过程中,所述平移汽缸321先运作,使所述活动载台323撑顶第一载具单元7a,且分别受到所述第二连动件324带动而向前推移,并且使所述活动载台323未对准所述顶部载台22,接着所述升降汽缸311运作,使所述活动载台323撑顶第一载具单元7a,且受到所述第一连动件314带动而向下移动。如此,当所述活动载台323位于所述置料位置,由于省略所述底部载台46的设置,所述活动载台323邻近所述板件8且依然撑顶第

一载具单元7a。此时,所述第一载具单元7a是在由所述活动载台323撑托的状态下进行开夹程序,同样地所述夹掣装置45能在所述待料位置与所述开夹位置之间移动,且在所述开夹位置时,所述夹掣装置45能对装载于所述活动载台323的第一载具单元7a进行所述开夹程序。当所述开夹程序完成,且第一载具单元7a由另一个外部设备移走,所述活动载台323同样可沿着所述循环路径x由所述置料位置移动至所述待取料位置准备移载第二载具单元7b,如此,也可以达到将载具移载至待装载所述板件8的位置并以自动化方式将所述板件8装载于所述载具单元7的目的。

43.参阅图10,为所述实施例的另一实施态样。此实施态样与前述图1至图9的实施态样的结构型态相近。主要不同的地方在于,在此实施态样,所述缓存单元2适用于安装在一外部承载结构9,所述外部承载结构9包括一面向所述支撑座1的外部支撑面91,所述第一支架21连接于所述外部支撑面91,所述缓存单元2的顶部载台22分别连接于所述第一支架21的左右两相反侧且远离所述外部支撑面91。更具体来说,在此实施态样,所述外部承载结构9与所述支撑座1彼此前后间隔设置,使所述顶部载台22位于所述外部承载结构9与所述支撑座1之间,并且所述顶部载台22相对于所述支撑座1的距离大于所述底部载台46相对于所述支撑座1的距离。如此,当所述活动载台323依序在包括所述待取料位置、所述已取料位置、所述中间过程位置及所述置料位置的所述循环路径x循环移动,所述活动载台323相对于所述顶部载台22、所述底部载台46的位置并未改变。然而,所述顶部载台22相对于所述底部载台46的位置改变,使所述活动载台323沿着所述循环路径x由所述已取料位置移动至所述中间过程位置时,所述活动载台323是分别受到所述第二连动件324带动而向后位移。此外,所述活动载台323沿着所述循环路径x由所述置料位置移动至所述待取料位置时,所述活动载台323是先分别受到所述第二连动件324带动而向前推移,接着,所述活动载台323才受到所述第一连动件314带动而向上移动。如此,如图10所示,位于右侧的所述活动载台22的运作轨迹所呈现出的所述循环路径x在图面中呈现顺时针方向运行。

44.综上所述,通过所述导引杆43受所述牵引装置44驱动而移动,能带动所述夹掣装置45在所述待料位置与所述开夹位置之间移动,使所述夹掣装置45邻近且对准所述夹具72,并进行所述夹具72的开夹程序,达到以自动化方式将电路板装载于载具的目的。此外,所述活动载台323可依序在所述循环路径x循环移动,使所述载具单元7自装载于所述顶部载台22转移至装载于所述活动载台323,并随着所述活动载台323移动至所述置料位置,而能达到以自动化方式将载具移载至待装载电路板的位置的目的。除此之外,通过所述活动载台323可依序在所述循环路径x循环移动,使所述载具单元7能随着所述活动载台323自所述顶部载台22移载至所述底部载台46,并在所述夹掣装置45对装载于所述底部载台46的所述载具单元7进行所述夹具72的开夹程序时,所述活动载台323继续沿着所述循环路径x移动至所述待取料位置进行下一轮移载另一个载具单元7的动作,如此能省略所述活动载台323在所述循环路径x移动时等待所述夹掣装置45进行开夹程序的过程,进而达到载具移载效率提升的目的,故确实能达成本发明的目的。

45.以上所述者,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,即凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。