1.本公开涉及一种半导体器件和半导体器件的制造方法。

背景技术:

2.传统上,作为功率转换器的功率模块是公知的。us2013/0307156 a1提出了一种功率模块,其中半导体器件设置在两个绝缘基板之间。两个绝缘基板具有形成在前表面和后表面上的布线图案。在两个绝缘基板的相对表面上形成的布线图案通过两个绝缘基板之间的空间中的金属通孔电连接。

3.wo2015/025582 a提出了一种配备一对散热基座的功率模块。在一对散热基座之间,两个串联电连接的半导体器件夹在导体板之间。散热基座面对导体板的表面的尺寸大于导体板面对散热基座的表面的尺寸。导体板连接到形成有端子的布线上。导体板、布线和端子被预先加工成期望的形状。

4.半导体器件和导体板首先用树脂密封,使得与半导体器件相反的导体板表面露出。一对散热基座用树脂进行二次密封,使得与导体板相反的散热基座表面露出。

5.在上述配置中,散热基座和导体板通过绝缘片绝缘。绝缘片被热压结合到首先密封的导体板上。随后,将绝缘片和散热基座热压结合。之后,进行二次密封。结果,绝缘片夹在散热基座与导体板之间。

6.在wo2015/025582a中,导体板、布线和端子是预先加工的。另一方面,jp2017-205948 a提出了一种能够在热压结合之后将金属板加工成所需图案的技术。

7.具体而言,制备两个层压板,其中作为绝缘片的粘合片附着到金属箔上,并且两个层压板的粘合片彼此热压结合以形成在两侧具有金属箔的层压板。然后,通过加工金属箔,可以在金属箔上形成所需的图案。

技术实现要素:

8.目前,功率模块在安装到需要功率转换的设备上的状态下工作。因此,该设备需要用于将功率模块安装在设备壳体中的空间。另外,功率模块需要具有能够将功率模块安装在功率模块的壳体中的尺寸。因此,希望减小功率模块的尺寸。

9.然而,在us2013/0307156a1所示的功率模块中,通孔在两个绝缘基板的布线图案之间进行电连接。因此,不仅需要确保半导体器件的面积,还需要确保绝缘基板的前表面和后表面上的通孔的连接面积。因此,难以减小绝缘基板的前表面和后表面在平面方向上的尺寸。

10.此外,为了减小尺寸,需要将多个半导体器件集成到一个功率模块中。然而,在us2013/0307156a1中,由于布线图案形成在每个绝缘基板的前表面和后表面上,随着多个半导体器件的集成,布线图案变得复杂。结果,由于布线图案的线性膨胀系数和每个绝缘基板的线性膨胀系数之间的差异,每个绝缘基板可能翘曲。此外,由于形成在每个绝缘基板的前表面和后表面上的布线图案的密度不同,每个绝缘基板可能翘曲。因此,很难将多个半导

体器件集成到一个功率模块中。

11.另一方面,在wo2015/025582 a所示的功率模块中,可以集成两个半导体器件。然而,散热基座面对导体板的表面的尺寸与导体板面对散热基座的表面的尺寸不同。由于在热压结合过程中未被夹在散热基座和导体板两者之间的绝缘片部分没有被施加压力,所以未被夹在中间的部分可能没有被结合。然后,由于未被夹在中间的部分没有从导体板加压,该部分可能随着老化劣化成为从绝缘片上剥离的起点。

12.进一步地,由于未被夹在散热基座和导体板之间的绝缘片部分不受导体板的约束,因此该部分可能比夹在散热基座和导体板之间的部分厚。因此,树脂密封导致的结合力难以作用于绝缘片的未夹在散热基座和导体板之间的部分,使得未夹在中间的部分容易从散热基座剥落。因此,虽然可以集成两个半导体器件,但很难保证功率模块的可靠性。

13.另一方面,在jp2017-205948 a所示的层压基板中,可以通过加工或蚀刻金属箔来形成金属箔图案。因此,与使用诸如预先图案化的导体板之类的金属部件的情况相比,可以减小平面方向上的尺寸。然而,当金属箔厚时,如果仅通过蚀刻工艺执行加工,则可能需要很长时间来形成图案。此外,图案开口的角部可能通过长时间蚀刻而被圆化。

14.因此,可以想到通过机加工来图案化金属箔。然而,由于仅通过机加工难以完全去除金属箔,因此需要在机加工后进行蚀刻工艺。因此,图案化的成本很高。因此,难以在不增加成本的情况下减小尺寸。

15.由于通过金属箔的图案化,粘合片的一部分从金属箔暴露出来,因此粘合片可能具有未被夹在两个金属箔之间的未结合部分。因此,与上述类似,未夹在两个金属箔之间的粘合片部分容易从金属箔上剥离。

16.鉴于上述问题,本公开的第一目的在于提供一种半导体器件,能够集成多个功率元件以减小尺寸、通过抑制绝缘膜的剥离来确保可靠性并降低成本。本公开的第二个目的在于提供一种半导体器件的制造方法。

17.根据本公开第一方面的半导体器件包括金属导体基座、第一引线框、第二引线框、第三引线框和第四引线框。此外,半导体器件包括接头部、第一功率元件、第二功率元件和模制树脂部。

18.金属导体基座具有第一表面以及位于第一表面的相反侧的第二表面。第一引线框固定于金属导体基座的第一表面。第二引线框固定于金属导体基座的第一表面并远离第一引线框设置。第三引线框在垂直于金属导体基座的第一表面的厚度方向上布置在第一引线框上方。第四引线框在厚度方向上布置在第二引线框上方。

19.接头部具有第一端部和位于第一端部的相反侧的第二端部。第一端部与第一引线框一体形成。第二端部与第四引线框一体形成。接头部电连接第一引线框和第四引线框。

20.第一功率元件设置于第一引线框与第三引线框之间。第一功率元件电连接到第一引线框与第三引线框。第二功率元件设置于第二引线框与第四引线框之间。第二功率元件电连接到第二引线框与第四引线框。

21.模制树脂部一体地密封金属导体基座的一部分、第一引线框、第二引线框、第一功率元件、第二功率元件、接头部、第三引线框和第四引线框,处于金属导体基座的第二表面从模制树脂部露出的状态。

22.通过由聚酰亚胺基材料制成的有机绝缘膜确保第一引线框固定到金属导体基座

的第一表面以及第二引线框固定到金属导体基座的第一表面。

23.有机绝缘膜满足以下关系:t

press1

》t

cast1

和t

press2

》t

cast1

,其中t

press1

是有机绝缘膜夹在金属导体基座和第一引线框之间的部分的厚度,t

press2

是有机绝缘膜夹在金属导体基座和第二引线框之间的部分的厚度,t

cast1

是有机绝缘膜未夹在金属导体基座和第一引线框之间且未夹在金属导体基座与第二引线框之间的部分的厚度。

24.在根据本公开的第二方面的半导体器件的制造方法中,制备金属导体基座、第一引线框和第二引线框。金属导体基座具有第一表面以及位于第一表面的相反侧的第二表面。

25.随后,金属导体基座的第一表面涂覆有由聚酰亚胺基树脂制成的基座侧膜,第一引线框的安装到金属导体基座第一表面的安装表面涂覆有由聚酰亚胺基树脂制成的第一膜,并且第二引线框的安装到金属导体基座第一表面的安装表面涂覆有由聚酰亚胺基树脂制成的第二膜。

26.接着,将基座侧膜、第一膜及第二膜干燥,使得基座侧膜、第一膜及第二膜半固化。

27.接着,将基座侧膜与第一膜结合在一起,将基座侧膜与第二膜结合在一起。

28.随后,使基座侧膜、第一膜和第二膜固化以形成有机绝缘膜。

29.之后,在垂直于金属导体基座的第一表面的厚度方向上,在第一引线框上方设置第三引线框,在该厚度方向上在第二引线框上方设置第四引线框,以及第一引线框和第四引线框通过接头部电连接。

30.基座侧膜、第一膜和第二膜的固化包括形成有机绝缘膜,以满足以下关系:t

press1

》t

cast1

和t

press2

》t

cast1

,其中t

press1

是有机绝缘膜夹在金属导体基座和第一引线框之间的部分的厚度,t

press2

是有机绝缘膜夹在金属导体基座和第二引线框之间的部分的厚度,并且t

cast1

是有机绝缘膜未夹在金属导体基座和第一引线框之间并且未夹在金属导体基座和第二引线框之间的部分的厚度。

31.因此,在与金属导体基座的第一表面平行的平面方向内在第一引线框和第二引线框设置所沿的设置方向上以及所述厚度方向上的位置不同的第一引线框和第四引线框通过接头部连接。结果,第一引线框和第四引线框能够以最短距离电连接。因此,在设置方向上集成多个功率元件可以减小半导体器件的尺寸。

32.此外,第一引线框、第二引线框和金属导体基座通过由聚酰亚胺基材料制成的有机绝缘膜固定。因此,不需要在作为第一引线框和第二引线框来源的金属板上进行机加工或蚀刻等加工。因此,可以降低半导体器件的成本。

33.此外,有机绝缘膜的未夹在第一引线框和第二引线框之间的部分的厚度比夹在第一引线框和第二引线框之间的部分的厚度薄。因此,模制树脂的结合力容易作用在有机绝缘膜的未夹在第一引线框和第二引线框之间的部分上,从而可以抑制该部分的剥离。因此,可以确保半导体器件的可靠性。

附图说明

34.本公开的上述和其它目的、特征和优点将通过参考附图进行的以下详细描述而变得更加明显。图中:

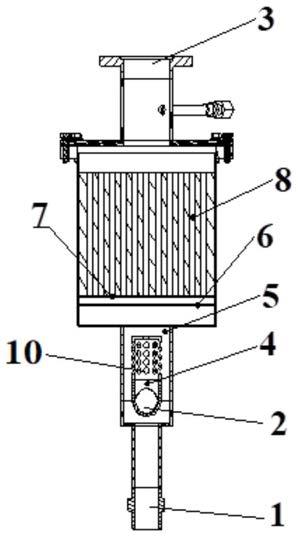

35.图1是根据第一实施例的半导体器件的立体图;

36.图2是沿图1中的线ii-ii截取的半导体器件的截面图;

37.图3是沿图1中的线iii-iii截取的半导体器件的截面图;

38.图4是沿图1中的线iv-iv截取的半导体器件的截面图;

39.图5是第一金属导体基座、第一引线框、第二引线框、第五引线框和第七引线框的立体图;

40.图6是第一引线框的侧面和第二引线框的侧面的图;

41.图7是示出第三引线框、第一布线端子和第二布线端子的俯视图;

42.图8是示出第一有机绝缘膜的放大截面图;

43.图9是示出第二有机绝缘膜的放大截面图;

44.图10是示出半导体器件的制造工艺的图;

45.图11a和图11b是说明涂覆工艺的图;

46.图12a和图12b是说明涂覆工艺的图;

47.图13是干法成型工艺的说明图;

48.图14是示出作为聚酰亚胺的前体的聚酰胺酸的形成的图;

49.图15a和图15b是说明结合工艺的图;

50.图16是说明聚酰亚胺膜的形成的图;

51.图17是示出完全固化工艺中未施加按压压力的部分的图;

52.图18是示出按压压力与剪切强度之间的关系的图;

53.图19是示出完全固化工艺中具有按压压力的情况下加压部和非加压部的图;

54.图20是说明产生温度应力时基板翘曲的图;

55.图21是说明基板材料的机械特性的图;

56.图22是示出基板的前后体积比和翘曲之间的关系的图;和

57.图23是示出第二实施例的干法成型工艺中每个膜的干燥温度与剪切强度的关系的图。

具体实施方式

58.下面将参考附图描述本公开的实施例。在以下实施例中,相同或等同的元件在附图中由彼此相同的附图标记表示。

59.(第一实施例)

60.将参考附图描述第一实施例。根据本实施例的半导体器件可以应用于诸如逆变器的功率转换器。

61.如图1至8所示,半导体器件1包括第一金属导体基座100、第二金属导体基座200、第一至第八引线框310至380以及第一至第三接头部410至430。半导体器件1还包括第一至第六功率元件510至560、第一有机绝缘膜600、第二有机绝缘膜700和模制树脂部800。

62.如图2所示,第一金属导体基座100具有第一表面101和位于第一表面101相反侧的第二表面102。第二金属导体基座200具有第一表面201和位于第一表面201相反侧的第二表面202。金属导体基座100和200接收引线框310至340的热量并将热量释放到外部。金属导体基座100和200是由例如cu制成的金属板。

63.引线框310至340是从功率元件510和520接收热量并将热量释放到金属导体基座

100和200的散热器。此外,引线框310至340是用于向功率元件510和520供应电能的布线。引线框310到340是由例如cu制成的金属块。

64.第一引线框310通过由聚酰亚胺基材料制成的第一有机绝缘膜600固定到第一金属导体基座100的第一表面101。第二引线框320通过第一有机绝缘膜600固定到第一金属导体基座100的第一表面101,并远离第一引线框310设置。

65.第一引线框310和第二引线框320沿设置方向设置,该设置方向是平行于第一金属导体基座100的第一表面101的平面方向之一。

66.第三引线框330在垂直于第一金属导体基座100的第一表面101的厚度方向上设置在第一引线框310上方。第三引线框330与第一引线框310配对。第三引线框330通过由聚酰亚胺基材料制成的第二有机绝缘膜700固定到第二金属导体基座200的第一表面201。

67.第四引线框340在所述厚度方向上设置在第二引线框320上方。第四引线框340与第二引线框320配对。第四引线框340通过第二有机绝缘膜700固定到第二金属导体基座200的第一表面201。第四引线框340远离第三引线框330设置。

68.第一接头部410是电连接第一引线框310和第四引线框340的布线。第一接头部410具有第一端部411和位于第一端部411相反侧的第二端部412。第一端部411与第一引线框310一体形成。第二端部412与第四引线框340一体形成。第一接头部410沿着设置方向和厚度方向穿过第一引线框310和第四引线框340之间的空间。结果,第一引线框310和第四引线框340可以以最短距离连接。

69.第一功率元件510和第二功率元件520是在其上形成有例如igbt、功率mos晶体管等半导体元件的半导体芯片。第一功率元件510具有第一信号端子511。第一信号端子511电连接至半导体芯片的焊盘。第二功率元件520具有第二信号端子521。第二信号端子521电连接至半导体芯片的焊盘。第一信号端子511和第二信号端子521从外部设备接收控制信号。

70.第一功率元件510设置在第一引线框310和第三引线框330之间。第一功率元件510经由焊料512电热连接到第一引线框310。在第一功率元件510上方,由例如cu制成的散热器514经由焊料513电热连接。散热器514经由焊料515电热连接到第三引线框330。

71.第二功率元件520设置在第二引线框320和第四引线框340之间。第二功率元件520经由焊料522电热连接到第二引线框320。在第二功率元件520上方,由例如cu制成的散热器524经由焊料523电热连接。散热器524经由焊料525电热连接到第四引线框340。

72.在本实施例中,半导体器件1包括由如图2所示的引线框310至340、第一接头部410、第一功率元件510和第二功率元件520构成的三组。三组的设置方向垂直于在第一金属导体基座100的第一表面101上的设置方向。如图5所示,三组中的三个第二引线框320一体成形为一个引线框。类似地,三组中的三个第三引线框330一体成形为一个引线框。

73.图3示出了由引线框320、330、350、360、第二接头部420、第三功率元件530和第四功率元件540构成的一组。图4示出了由引线框320、330、370、380、第三接头部430、第五功率元件550、和第六功率元件560构成的一组。第五引线框350和第七引线框370对应于上述第一引线框310。第六引线框360和第八引线框380对应于上述第四引线框340。第二接头部420和第三接头部430对应于上述第一接头部410。第三功率元件530和第五功率元件550对应于上述第一功率元件510。第四功率元件540和第六功率元件560对应于上述第二功率元件520。

74.第三功率元件530连接至散热器531。第三功率元件530具有第三信号端子532。第四功率元件540连接至散热器541。第四功率元件540具有第四信号端子542。第五功率元件550连接至散热器551。第五功率元件550具有第五信号端子552。第六功率元件560连接至散热器561。第六功率元件560具有第六信号端子562。

75.即,在半导体器件1中,六个功率元件510至560被封装为一个。根据上述结构,第一功率元件510和第二功率元件520串联连接。第三功率元件530和第四功率元件540串联连接。第五功率元件550和第六功率元件560串联连接。功率元件520、540和560中的每一个形成例如上臂,并且功率元件510、530和550中的每一个形成例如下臂。然后,上臂和下臂之间的每个中间电位经由图1所示的第一输出端子570、第二输出端子571或第三输出端子572输出到外部。

76.如图5所示,第二引线框320设置有两个第一布线端子321。每个第一布线端子321具有第一连接部322和位于第一连接部322相反侧的第一前端部323。

77.其中一个第一布线端子321的第一连接部322位于第一引线框310和第五引线框350之间的部分上方,并与第二引线框320一体形成。其中一个第一布线端子321的第一前端部323在设置方向上相对于第一引线框310和第五引线框350设置在第二引线框320的相反侧。

78.如图6所示,其中一个第一布线端子321的第一连接部322在厚度方向上弯曲。结果,其中一个第一布线端子321的第一连接部322和第一前端部323之间的中间部分的一部分布置在引线框310、330和350之间而不与引线框310、330、350和功率元件510、530接触。

79.另一第一布线端子321的第一连接部322位于第五引线框350与第七引线框370之间部分的上方,并与第二引线框320一体形成。另一第一布线端子321的第一前端部323在设置方向上相对于第五引线框350和第七引线框370设置在第二引线框320的相反侧。

80.另一第一布线端子321的第一连接部322在厚度方向上弯曲。结果,另一第一布线端子321的第一连接部322和第一前端部323之间的中间部分的一部分布置在引线框330、350和370之间而不与引线框330、350、370和功率元件530、550接触。

81.如图7所示,第三引线框330包括两个第二布线端子331。每个第二布线端子331具有第二连接部332和位于第二连接部332相反侧的第二前端部333。

82.其中一个第二布线端子331的第二连接部332与第三引线框330位于第四引线框340和第六引线框360之间的对应部分一体形成。其中一个第二布线端子331的第二前端部333在设置方向上相对于第三引线框330设置在第四引线框340的相反侧。其中一个第二布线端子331的第二连接部332和第二前端部333之间的中间部分的一部分不与第一功率元件510和第二功率元件520接触。

83.另一第二布线端子331的第二连接部332与第三引线框330位于第六引线框360和第八引线框380之间的对应部分一体形成。另一第二布线端子331的第二前端部333在设置方向上相对于第三引线框330布置在第四引线框340的相反侧。另一第二布线端子331的第二连接部332和第二前端部333之间的中间部分的一部分不与第三功率元件530和第五功率元件550接触。

84.第一布线端子321和第二布线端子331是用于向功率元件510至560供电的端子。第一布线端子321之一和第二布线端子331之一是功率元件510至560的供电端子,其它为接地

端子。

85.模制树脂部800一体密封金属导体基座100和200的一部分、引线框310至380、功率元件510至560以及接头部410至430,金属导体基座100和200的第二表面102和202露出。此外,模制树脂部800密封第一布线端子321和第二布线端子331,处于第一布线端子321的第一前端部323和第二布线端子331的第二前端部333从模制树脂部800露出的状态。模制树脂部800由诸如环氧树脂的热固性树脂制成。术语“从

…

露出”是指“未被

…

覆盖”。

86.第一有机绝缘膜600固定第一金属导体基座100的第一表面101和每个引线框310、320、350和370。第一有机绝缘膜600热连接第一金属导体基座100的第一表面101和每个引线框310、320、350和370,同时使第一金属导体基座100的第一表面101和每个引线框310、320、350和370电绝缘。

87.如图8所示,第一有机绝缘膜600具有第一基座侧膜610、第一膜620和第二膜630。第一基座侧膜610形成在第一金属导体基座100的整个第一表面101上。第一膜620形成于引线框310,350和370的安装到第一金属导体基座100第一表面101的整个安装表面311、351和371上。第二膜630形成于第二引线框320的安装到第一金属导体基座100第一表面101的整个安装表面324上。第一膜620的表层部分和第二膜630的表层部分通过形成聚合物与第一基座侧膜610的表层部分化学结合。

88.第一有机绝缘膜600满足以下关系:t

press1

》t

cast1

和t

press2

》t

cast1

,其中t

press1

是第一有机绝缘膜600夹在第一金属导体基座100与第一引线框310之间的部分的厚度,t

press2

是第一有机绝缘膜600夹在第一金属导体基座100和第二引线框320之间的部分的厚度,并且t

cast1

是第一有机绝缘膜600未夹在第一金属导体基座100和第一引线框310之间并且未夹在第一金属导体基座100和第二引线框320之间的部分的厚度。

89.第一有机绝缘膜600的厚度t

press1

对应于第一有机绝缘膜600夹在第一金属导体基座100和第五引线框350之间的部分的厚度,以及第一有机绝缘膜600夹在第一金属导体基座100和第七引线框370之间的部分的厚度。因此,对于第五引线框350和第七引线框370也满足上述关系。

90.第二有机绝缘膜700固定第二金属导体基座200的第一表面201和每个引线框330、340、360和380。第二有机绝缘膜700热连接第二金属导体基座200的第一表面201和每个引线框330、340、360和380,同时使第二金属导体基座200的第一表面201和每个引线框330、340、360和380电绝缘。

91.如图9所示,第二有机绝缘膜700具有第二基座侧膜710、第三膜720和第四膜730。第二基座侧膜710形成在第二金属导体基座200的整个第一表面201上。第三膜720形成在第三引线框330的安装到第二金属导体基座200第一表面201的整个安装表面334上。第四膜730形成在引线框340、360和380的安装到第二金属导体基座200第一表面201的整个安装表面341、361和381上。第三膜720的表层部分和第四膜730的表层部分与第二基座侧膜710的表层部分通过形成聚合物而化学结合。

92.第二有机绝缘膜700满足以下关系:t

press3

》t

cast2

和t

press4

》t

cast2

,其中t

press3

为第二有机绝缘膜700夹在第二金属导体基座200和第三引线框330之间的部分的厚度,t

press4

是第二有机绝缘膜700夹在第二金属导体基座200和第四引线框340之间的部分的厚度,并且t

cast2

是第二有机绝缘膜700未夹在第二金属导体基座200和第三引线框330之间并且未夹在

第二金属导体基座200和第四引线框340之间的部分的厚度。

93.厚度t

press4

也对应于第二有机绝缘膜700夹在第二金属导体基座200和第六引线框360之间的部分的厚度,以及第二有机绝缘膜700夹在第二金属导体基座200和第八引线框380之间的部分的厚度。因此,对于第六引线框360和第八引线框380也满足上述关系。

94.在有机绝缘膜600和700中,厚度t

cast1

和t

cast2

的部分是与模制树脂部800接触的部分,因此,模制树脂部800作用在这些部分上的结合力随着该部分厚度的减小而增大。此外,由于有机绝缘膜600和700中的厚度t

press1

、t

press2

、t

press3

和t

press4

的部分是绝缘保证部,因此模制树脂部800作用在这些部分上的结合力随着这些部分厚度的减小而增大。因此,不太可能发生有机绝缘膜600和700从金属导体基座100和200的剥离。

95.厚度t

press1

、t

press2

、t

press3

和t

press4

例如是5微米至50微米。厚度t

cast1

和t

cast2

例如是10微米至100微米。有机绝缘膜600和700通过afcast方法(溶剂浇铸膜的表面对齐和硬化方法)形成。

96.引线框310、350和370的安装到第一金属导体基座100的第一表面101的安装表面311、351和371的面积之和被定义为第一面积。第二引线框320的安装到第一金属导体基座100的第一表面101的安装表面324的面积被定义为第二面积。

97.如图5所示,第一金属导体基座100的第一表面101的面积大于第一面积与第二面积之和。进一步地,第一引线框310和第二引线框320设置在第一金属导体基座100的第一表面101的外缘部103内侧。

98.据此,由于每个引线框310、320、350和370被作为绝缘体的第一有机绝缘膜600包围,所以可以确保每个引线框310、320、350和370的绝缘特性。第二金属导体基座200的第二表面201的面积与引线框330、340、360和380的面积之间也满足上述关系。以上是根据本实施例的半导体器件1的整体结构。

99.接下来,将描述半导体器件1的制造方法。在本实施例中,金属导体基座100和200以及引线框310至380通过使用afcast方法彼此结合。具体来说,如图10所示,依次进行制备铜板的制备工艺、涂覆工艺、干法成型工艺、结合工艺和完全固化工艺。

100.首先,在制备工艺中,通过对铜板进行压力加工来制备金属导体基座100、200和引线框310到380。例如,第一接头部410在压力加工期间与第一引线框310一体成形。这同样适用于第二接头部420和第三接头部430。此外,每个第一布线端子321与第二引线框320一体成形。每个第二布线端子331与第三引线框330一体成形。

101.随后,在涂覆工艺中,如图11a和11b所示,第一金属导体基座100的第一表面101涂覆有由聚酰亚胺基树脂制成的第一基座侧膜610,该树脂是绝缘材料。如图12a和12b所示,引线框310、350和370的安装表面311、351和371涂覆有由聚酰亚胺基树脂制成的第一膜620。第二引线框320的安装表面324涂覆有由聚酰亚胺基树脂制成的第二膜630。

102.聚酰亚胺基树脂是通过将聚酰胺酸溶解在诸如n,n-二甲基乙酰胺或n-甲基吡咯烷酮(nmp)的有机溶剂中而获得,聚酰胺酸是通过将酸酐和二胺以预定摩尔比聚合而获得。酸酐包括例如均苯四甲酸二酐、联苯四羧酸二酐、二苯甲酮四羧酸二酐、羟基二邻苯二甲酸二酐、乙二醇二苯乙烯二酐等。所述二胺包括二氨基二苯醚、苯二胺、聚四亚甲氧基二对氨基苯甲酸酯等。作为聚酰亚胺基树脂,可以使用具有引入聚酰亚胺链的酰胺键的聚酰胺酰亚胺、具有聚硅氧烷结构的聚酰亚胺硅氧烷等。

103.作为涂覆方法,可以采用溶液浇铸法、挤出法、印模转印法、喷涂法、浇铸和旋涂法等。如上所述,在涂覆工艺中,施加含有溶剂的溶液作为第一基座侧膜610、第一膜620和第二膜630。

104.第二金属导体基座200的第二表面201和引线框330、340、360和380也以与上述相同的方式分别涂覆有聚酰亚胺基树脂膜。

105.在涂覆工艺之后,在干法成型工艺中,第一基座侧膜610、第一膜620和第二膜630被干燥,使得第一基座侧膜610、第一膜620和第二膜630被半固化。在本实施例中,第一基座侧膜610、第一膜620和第二膜630在满足0.01p

vp

《p《p

vp

且t≥100℃的条件下半固化。

106.此外,p

vp

=10

(9.368-3477/(273.15 t))

,其中t为nmp作为溶剂时nmp的温度,p

vp

为nmp相对于温度t的蒸气压力。蒸气压力是溶剂蒸发时的压力。p

vp

的表达式是通过实验计算的近似表达式。图13示出了从近似表达式获得的p

vp

的示例。p是内部设置有第一基座侧膜610、第一膜620和第二膜630的腔室的真空压力值。当聚酰亚胺基树脂在上述条件下干燥一定时间时,作为溶剂的nmp可以蒸发而不完全固化聚酰亚胺基树脂。如图14所示,生成作为聚酰亚胺前体的聚酰胺酸。

107.第二基座侧膜710、第三膜720和第四膜730也根据上述条件半固化。

108.在结合工艺中,第一基座侧膜610与第一膜620结合在一起,第一基座侧膜610与第二膜630结合在一起。在结合时,处于半固化状态的单体表面彼此接触。

109.引线框310、350、370分别设置有接头部410至430。因此,如图15a和15b所示,为了避免机械干涉,首先将引线框310、350和370安装到第一金属导体基座100,然后将第二引线框320安装到第一金属导体基座100。

110.第二金属导体基座200和引线框330、340、360和380也以与上述相同的方式结合。

111.之后,在完全固化工艺中,通过固化第一基座侧膜610、第一膜620和第二膜630来形成第一有机绝缘膜600。如图16所示,通过在例如200℃或更高温度下加热聚酰胺酸或用催化剂使聚酰胺酸脱水和环化来形成聚酰亚胺膜。聚酰亚胺膜成为有机绝缘膜600、700。

112.在本实施例中,第一基座侧膜610、第一膜620和第二膜630在对第一金属导体基座100和引线框310、320、350和370施加按压压力的状态下固化。如图17所示,考虑到接头部410至430和第一布线端子321,按压压力被施加到不包括阴影部部分的部分。

113.这里,第一基座侧膜610、第一膜620和第二膜630在第一金属导体基座100与每个引线框310、320、350和370之间的按压压力超过5mpa的状态下固化。第一基座侧膜610、第一膜620和第二膜630的表面不是有点不平。然而,可以通过在施加按压压力的同时固化第一基座侧膜610、第一膜620和第二膜630来降低表面粗糙度的影响。

114.本发明人研究了按压压力改变时的剪切强度。剪切强度是当向引线框310、320、350和370施加力时引线框310、320、350和370在第一金属导体基座100上滑动所用力的强度。结果如图16所示。如图18所示,当按压压力在5mpa至10mpa的范围内时,获得了足够的剪切强度。因此,希望施加超过5mpa的按压压力。

115.如图19所示,在完全固化过程中,按压压力被施加到第一基座侧膜610夹在第一金属导体基座100和引线框310,320,350和370之间的部分上。另一方面,没有按压压力施加在第一基座侧膜610未夹在第一金属导体基座100和引线框310、320、350和370之间的部分上。因此,使用夹具对未夹在中间的部分施加均匀的压力。即,载荷被施加到夹具的重心。

116.然后,在完全固化工艺中,第一有机绝缘膜600被形成为使得所述第一有机绝缘膜的厚度600满足以下关系:t

press1

》t

cast1

且t

press2

》t

cast1

。

117.第二金属导体基座200与引线框330、340、360和380之间的膜也以与上述相同的方式经受完全固化工艺以形成满足厚度条件的第二有机绝缘膜700。作为降低按压压力的方法,可以采用热塑性树脂作为有机绝缘膜600和700。

118.在完全固化工艺之后,执行安装功率元件510至560的安装工艺。功率元件510、530和550分别安装到引线框310、350和370,并且功率元件520、540和560安装到第二引线框320。此外,信号端子511、521、532、542、552、562分别安装到功率元件510至560,散热器514、524、531、541、551、561分别安装在功率元件510至560上方。此外,制备输出端子570至572,并且连接输出端子570至572和功率元件510至560。

119.之后,执行连接工艺。在厚度方向上,引线框330、340、360和380布置在引线框310、320、350和370上方。然后,引线框330、340、360和380接合到散热器514、524、513、541、551、561。此外,引线框310、350和370的接头部410至430电连接到引线框340、360和380。

120.随后,执行形成模制树脂部800的模制工艺。首先,将上述接合体固定在模具上。熔融树脂材料通过模具的浇口浇注,并且树脂材料固化以形成模制树脂部800。这样,制造了半导体器件1。

121.本发明人研究了通过上述方法制造的半导体器件1中的第一金属导体基座100的翘曲。如图20所示,当产生温度应力时,在绝缘部900具有高刚度的情况下,由于前导体910和后导体920之间的应力差而发生翘曲。绝缘部900对应于每个有机绝缘膜600、700,前导体910对应于每个金属导体基座100、200,而后导体920对应于每个引线框310到380。

122.因此,通过模拟研究了第一有机绝缘膜600的硬度,即当杨氏模量改变时第一金属导体基座100的翘曲。如图21所示,三种类型cu、pi和sin用作第一金属导体基座100的材料。

123.对于cu,改变了第一金属导体基座100的基板厚度。即,改变了前后体积比。当第一金属导体基座100的体积被定义为基座导体体积并且引线框310、320、350、370的体积之和被定义为安装侧体积时,通过将安装侧体积除以基座导体体积获得前后体积比。第一有机绝缘膜600的杨氏模量改变为4gpa、8gpa和20gpa。对于pi和sin,基板厚度值是固定的。另外,在没有温度特性的条件下进行了翘曲分析。结果示于图22。

124.如图22所示,在cu-si组中,sin基板中出现大的翘曲。另一方面,在cu-pi组中,pi基板的翘曲较小。在另一方面,发现在cu-cu组中,当第一有机绝缘膜600的杨氏模量小于20gpa且前后体积比的体积比为7.0或更低时,可以得到良好的连接。因为第一有机绝缘膜600具有10gpa或更小的低弹性,所以这跟随具有高刚性的第一金属导体基座100的变化。因此,即使具有复杂的金属图案,第一金属导体基座100也不会翘曲。因此,通过满足上述条件,可以确保每个功率元件510至560通过焊料具有良好连接。

125.上述关系对于第二金属导体基座200、每个引线框330、340、360、380和第二有机绝缘膜700是相同的。

126.如上所述,在设置方向和厚度方向上设置在不同位置处的引线框310、350、370和引线框340、360、380通过接头部410至430连接。结果,引线框310、350、370和引线框340、360、380可以以最短距离电连接。因此,减小了其中功率元件510到560在设置方向上一体形成的半导体器件1的尺寸。

127.此外,金属导体基座100和200以及引线框310至380通过聚酰亚胺基材料的有机绝缘膜600和700固定。因此,不需要对作为引线框310至380来源的金属板进行机加工和蚀刻等处理。此外,可以用便宜的聚酰亚胺基材料固定每个部件。因此,可以降低半导体器件1的成本。

128.此外,有机绝缘膜600和700未夹在金属导体基座100和200与引线框310至380之间的部分的厚度比有机绝缘膜600和700夹在金属导体基座100和200与引线框310至380之间的部分的厚度薄。因此,模制树脂部800的结合力更可能作用在有机绝缘涂层600和700未夹在金属导体基座100和200与引线框310至380之间的部分上,可以抑制这些部分的剥离。因此,可以确保半导体器件1的可靠性。

129.作为修改,接头部410至430可以不预先与引线框310、350和370一体形成。即,接头部410至430可被构造为与引线框310、350和370分离的部件。替代地,每一个接头部410至430可预先与引线框340、360和380一体形成。在这种情况下,接头部410至430在连接工艺中连接到引线框310、350和370。

130.作为变型,每个基座侧膜610、710和每个膜620、630、720、730可以由多层而不是一层组成。

131.第一金属导体基座100、第一表面101和第二表面102分别对应于金属导体基座、第一表面和第二表面。第一接头部410、第一端部411和第二端部412分别对应于接头部、第一端部和第二端部。此外,第一有机绝缘膜600对应于有机绝缘膜,并且第一基座侧膜610对应于基座侧膜。

132.(第二实施例)

133.在本实施例中,将主要描述与第一实施例不同的部分。当本发明人研究干燥温度与剪切强度之间的关系时,发现剪切强度根据干燥温度而变化。干燥时间例如为60分钟。结果示于图23。

134.如图23所示,通过在225℃至275℃的温度范围内加热第一基座侧膜610、第一膜620和第二膜630,可以获得高剪切强度。推测这是因为在干燥温度低于225℃时残留的nmp抑制了粘合。此外,推测由于在超过275℃的干燥温度下完成固化反应而抑制了粘合。

135.因此,在干法成型工艺中,第一基座侧膜610、第一膜620和第二膜630在225℃至275℃的范围内的温度下被加热。在该温度条件下,通过半固化第一基座侧膜610、第一膜620和第二膜630可以获得高剪切强度。

136.第二基座侧膜710、第三膜720和第四膜730也根据上述条件半固化。

137.(其它实施例)

138.根据上述实施例的半导体器件1的结构是本公开的示例,并且该结构不受限制并且可以通过本公开内的其它结构来实现。举例来说,在上述各实施例中,均展示了从金属导体基座100和200两者散热的双侧散热结构,但是例如,也可以采用从第一金属导体基座100散热的单侧散热结构。此外,第一布线端子321的数量可以是一个。类似地,第二布线端子331的数量可以为一个。

139.在上述各实施例中,采用了将六个功率元件510到560形成一体的结构,但例如也可以采用将两个功率元件510、520一体形成的结构。替代地,也可以采用将四个功率元件510到540一体形成的结构。

140.在上述每个实施例中,在完全固化过程中施加按压压力,但是也可以不施加按压压力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。