1.本发明涉及太阳电池技术领域,特别是涉及一种载流子选择性钝化接触太阳电池及其制备方法。

背景技术:

2.金属氧化物如氧化钼、氧化钨及氧化钒作为空穴传输层,氧化镍及氧化钛作为电子传输层被广泛应用于载流子选择性钝化接触晶体硅异质结太阳电池。短短几年内,其纪录效率已高达23.4%。

3.与常规采用硼或者磷掺杂非晶硅层作为空穴和电子传输层的晶硅异质结电池相比,该类型电池目前存在的问题之一是电池热稳定性较差,在高于130℃热退火处理后,电池的电流-电压性能曲线呈现“s”型,其填充因子下降较大。

技术实现要素:

4.本发明的目的是提供一种载流子选择性钝化接触太阳电池及其制备方法,以提升载流子选择性钝化接触太阳电池的钝化性能,进而提升太阳电池的热稳定性。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种载流子选择性钝化接触太阳电池,包括依次设置的第一梯度金属氧化物层、第一非晶硅钝化层、n型制绒晶体硅衬底、第二非晶硅钝化层、第二梯度金属氧化物层;

7.所述第一梯度金属氧化物层和所述第二梯度金属氧化物层均包括采用纯氩气沉积得到的第一层金属氧化物层和采用氩气和氧气混合气体沉积得到的第二层金属氧化物层;

8.所述第一梯度金属氧化物层的第一层金属氧化物层设置在所述第一非晶硅钝化层的表面,所述第二梯度金属氧化物层的第一层金属氧化物层设置在所述第二非晶硅钝化层的表面。

9.可选的,第一层金属氧化物层的厚度为0.5~1.5nm,第二层金属氧化物层厚度为2.5~4.5nm。

10.可选的,氩气和氧气混合气体中氧气与氩气反应压力的比例范围为1:10~1:1。

11.可选的,所述第一梯度金属氧化物层的材料为氧化钼、氧化钒或氧化钨;所述第二层金属氧化物层的材料为氧化钛或氧化镍。

12.一种载流子选择性钝化接触太阳电池的制备方法,包括如下步骤:

13.在n型制绒晶体硅衬底的前表面和后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层;

14.采用纯氩气气氛,分别在所述第一非晶硅钝化层的表面和所述第二非晶硅钝化层的表面沉积第一层金属氧化物层;

15.采用氩气和氧气混合气体气氛,分别在第一非晶硅钝化层的表面沉积的第一层金

属氧化物层的表面和第二非晶硅钝化层的表面沉积的第一层金属氧化物层的表面沉积第二层金属氧化物层。

16.可选的,沉积第一层金属氧化物层和第二层金属氧化物层的方法为:磁控溅射法或反应等离子体沉积法。

17.可选的,氩气和氧气混合气体中氧气与氩气反应压力的比例范围为1:10~1:1。

18.可选的,第一层金属氧化物层的厚度为0.5~1.5nm,第二层金属氧化物层的厚度为2.5~4.5nm。

19.根据本发明提供的具体实施例,本发明公开了以下技术效果:

20.本发明公开了一种载流子选择性钝化接触太阳电池,包括依次设置的第一梯度金属氧化物层、第一非晶硅钝化层、n型制绒晶体硅衬底、第二非晶硅钝化层、第二梯度金属氧化物层;所述第一梯度金属氧化物层和所述第二梯度金属氧化物层均包括采用纯氩气沉积得到的第一层金属氧化物层和采用氩气和氧气混合气体沉积得到的第二层金属氧化物层;所述第一梯度金属氧化物层的第一层金属氧化物层设置在所述第一非晶硅钝化层的表面,所述第二梯度金属氧化物层的第一层金属氧化物层设置在所述第二非晶硅钝化层的表面。本发明采用梯度金属氧化物层,减少与非晶硅钝化层接触的金属氧化物中氧,避免了非晶硅钝化层中的氢与金属氧化物中的氧的反应,提升了载流子选择性钝化接触太阳电池的钝化性能,进而提升太阳电池的热稳定性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

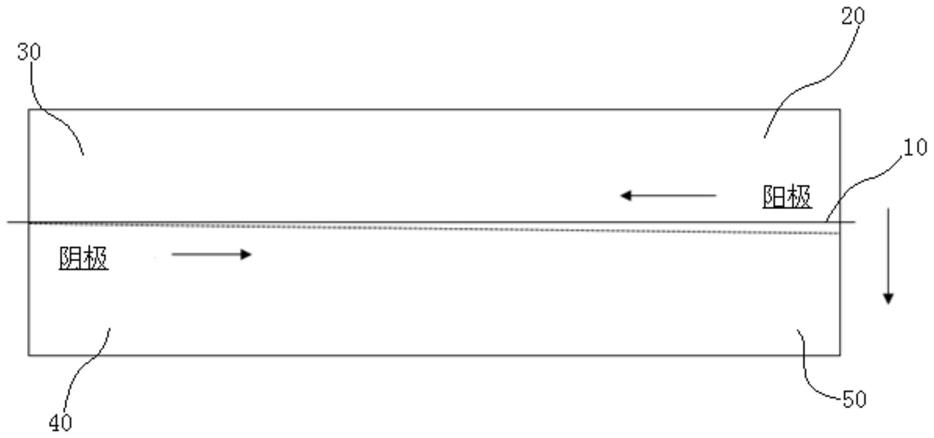

22.图1为本发明提供的一种载流子选择性钝化接触太阳电池的结构示意图;

23.图2为本发明提供的一种载流子选择性钝化接触太阳电池的钝化性能对比图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明的目的是提供一种载流子选择性钝化接触太阳电池及其制备方法,以提升载流子选择性钝化接触太阳电池的钝化性能,进而提升太阳电池的热稳定性。

26.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

27.目前此类型电池采用氢化非晶硅作为钝化层,经研究发现高温时非晶硅中的氢与金属氧化物中的氧发生反应,从而降低了非晶硅的钝化作用,最终影响电池的电性能。因此,提高该类型电池非晶硅的钝化性能,是改善太阳电池热稳定性的技术之一。在此基础上,本发明提供了如下的技术方案。

28.如图1所示,本发明提供一种载流子选择性钝化接触太阳电池,包括依次设置的第一梯度金属氧化物层、第一非晶硅钝化层、n型制绒晶体硅衬底、第二非晶硅钝化层、第二梯度金属氧化物层;所述第一梯度金属氧化物层和所述第二梯度金属氧化物层均包括采用纯氩气沉积得到的第一层金属氧化物层和采用氩气和氧气混合气体沉积得到的第二层金属氧化物层;所述第一梯度金属氧化物层的第一层金属氧化物层设置在所述第一非晶硅钝化层的表面,所述第二梯度金属氧化物层的第一层金属氧化物层设置在所述第二非晶硅钝化层的表面。

29.所述第一梯度金属氧化物层和第二梯度金属氧化层的厚度独立的为3~6nm。第一层金属氧化物层的厚度为0.5~1.5nm,第二层金属氧化物层厚度为2.5~4.5nm。

30.氩气和氧气混合气体中氧气与氩气反应压力的比例范围为1:10~1:1。

31.所述第一梯度金属氧化物层的材料为氧化钼、氧化钒或氧化钨;所述第二层金属氧化物层的材料为氧化钛或氧化镍。

32.本发明还提供一种载流子选择性钝化接触太阳电池的制备方法,包括如下步骤:

33.在n型制绒晶体硅衬底的前表面和后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层,形成钝化层。

34.采用纯氩气气氛,分别在所述第一非晶硅钝化层的表面和所述第二非晶硅钝化层的表面沉积第一层金属氧化物层。

35.采用氩气和氧气混合气体气氛,分别在第一非晶硅钝化层的表面沉积的第一层金属氧化物层的表面和第二非晶硅钝化层的表面沉积的第一层金属氧化物层的表面沉积第二层金属氧化物层,形成载流子选择性接触层。

36.沉积第一层金属氧化物层和第二层金属氧化物层的方法为:磁控溅射法或反应等离子体沉积法。

37.氩气和氧气混合气体中氧气与氩气反应压力的比例范围为1:10~1:1。第一层金属氧化物层的厚度为0.5~1.5nm,第二层金属氧化物层厚度为2.5~4.5nm。

38.在本发明中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品。

39.在本发明中,所述的n型制绒晶体硅衬底,本发明对所述n型制绒晶体硅衬底没有任何特殊的限定,采用本领域技术人员熟知的n型制绒晶体硅衬底及其制绒方法即可。

40.在本发明中,对所述第一非晶硅钝化层和第二非晶硅钝化层没有任何特殊的限定,采用本领域技术人员熟知的钝化层的制备方法、结构和材料组成即可。

41.为了说明本发明的技术效果,本发明采用了本发明的制备方法制备了本发明的太阳电池结构,作为样品1,制备了现有的常规的电池结构,作为样品2。即,样品1是在制绒的n型晶体硅衬底前后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层,在第一非晶硅钝化层表面沉积第一梯度金属氧化物层,在第二非晶硅钝化层表面沉积第二梯度金属氧化物层;样品2是在制绒的n型晶体硅衬底前后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层,在第一非晶硅钝化层和第二非晶硅钝化层表面各采用氧气和氩气混合气体沉积一层金属氧化物层。通过光致发光少子寿命成像系统测试其有效少子寿命。图2给出了有效少子寿命提高最大的实施例1中样品1和样品2有效少子寿命随过剩载流子浓度的变化关系,可见本发明提高了载流子选择性钝化接触太阳电池的钝化性能,进而提升太阳电池的热稳定性。

42.为了进一步说明本发明的技术效果,本发明还提供了如下的实施例。

43.实施例1

44.在n型制绒晶体硅衬底的前后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层。

45.样品1在第一非晶硅钝化层表面采用纯氩气沉积1.5nm的氧化钼层,氧气和氩气流量比例为1:10的混合气体沉积4.5nm厚的氧化钼层,在第二非晶硅钝化层表面采用纯氩气沉积1.5nm的氧化钛层,氧气和氩气流量比例为1:10的混合气体沉积4.5nm厚的氧化钛层。样品2在第一非晶硅钝化层表面采用氧气和氩气流量比例为1:10的混合气体沉积6nm厚的氧化钼层,在第二非晶硅钝化层表面采用氧气和氩气流量比例为1:10的混合气体沉积6nm厚的氧化钛层。

46.通过光致发光少子寿命成像系统测试其有效少子寿命,在过剩载流子浓度为1

×

10

15

cm-3

时,样品1和样品2有效少子寿命分别是2.33和1.74毫秒,其绝对值提高了0.59毫秒。

47.实施例2

48.在n型制绒晶体硅衬底的前后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层。

49.样品1在第一非晶硅钝化层表面采用纯氩气沉积0.5nm的氧化钼层,氧气和氩气流量比例为1:5的混合气体沉积2.5nm厚的氧化钼层,在第二非晶硅钝化层表面采用纯氩气沉积0.5nm的氧化钛层,氧气和氩气流量比例为1:5的混合气体沉积2.5nm厚的氧化钛层。样品2在第一非晶硅钝化层表面采用氧气和氩气流量比例为1:5的混合气体沉积3nm厚的氧化钼层,在第二非晶硅钝化层表面采用氧气和氩气流量比例为1:5的混合气体沉积3nm厚的氧化钛层。

50.通过光致发光少子寿命成像系统测试其有效少子寿命,样品1比样品2有效少子寿命绝对值提高了0.37毫秒。

51.实施例3

52.在n型制绒晶体硅衬底的前后表面分别沉积第一非晶硅钝化层和第二非晶硅钝化层。

53.样品1在第一非晶硅钝化层表面采用纯氩气沉积1nm的氧化钼层,氧气和氩气流量比例为1:1的混合气体沉积3.5nm厚的氧化钼层,在第二非晶硅钝化层表面采用纯氩气沉积1nm的氧化钛层,氧气和氩气流量比例为1:1的混合气体沉积3.5nm厚的氧化钛层。样品2在第一非晶硅钝化层表面采用纯氧气和氩气流量比例为1:1的混合气体沉积4.5nm厚的氧化钼层,在第二非晶硅钝化层表面采用氧气和氩气流量比例为1:1的混合气体沉积4.5nm厚的氧化钛层。

54.通过光致发光少子寿命成像系统测试其有效少子寿命,样品1比样品2有效少子寿命绝对值提高了0.33毫秒。

55.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

56.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据

本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。