1.本发明涉及锂离子电池负极材料领域,涉及一种硅基复合材料、其制备方法及锂离子电池,尤其涉及一种多孔纳米硅基复合材料、其制备方法及锂离子电池。

背景技术:

2.锂离子电池以其工作电压高、重量轻、自放电小、循环寿命长、无记忆效应、无环境污染以及安全性能好等特点,成为了目前理想的便携式电池。si有很高的嵌锂容量,高达4200mah

·

g-1

,但是硅负极存在严重的体积膨胀效应,导致材料循环性能差,衰减很快,无法满足长循环、低膨胀的要求,从而阻碍了si作为锂离子电池负极投入到实际应用中。

3.一种硅负极材料的改性方法,将硅负极材料烘干处理;用乙醇对硅负极材料进行表面钝化处理;再在气相原子层沉积腔体进行设定的循环周期沉积,即得到多孔氧化物包裹的硅负极材料。通过在硅表面包覆纳米多孔氧化物材料控制硅体积膨胀,氧化物的首次效率很低,多孔化之后进一步增加了材料比表面积,导致首效进一步降低,整体材料的首次效率比较低,此外从实施效果中可以看到上述硅负极材料初期的衰减非常迅速,表明此方法在改善材料的循环性能、控制体积膨胀方面存在欠缺。

4.一种复合负极材料,以纳米二氧化硅或硅酸盐为硅源,与氧化石墨烯溶胶通过静电自组装实现纳米二氧化硅或者硅酸盐在氧化石墨烯上均匀吸附,得到二氧化硅/氧化石墨烯复合材料或者硅酸盐/氧化石墨烯复合材料,然后将该材料低温原位还原,得到纳米硅/石墨烯复合材料,最后将其进行碳复合包覆,得到所述复合负极材料;上述方案得到的硅负极材料从实施例效果来看,该法制备的硅基复合材料容量偏低,无法满足高容量需求,此外仍存在着膨胀率较高,且长循环衰减较快等问题。因此,研发一种具有超低膨胀率、循环性能优异的硅基复合材料是锂离子电池领域的技术难题。

技术实现要素:

5.鉴于此,有必要提供一种低膨胀率、循环性能优异的硅基复合材料、其制备方法及锂离子电池。

6.第一方面,提供了一种硅基复合材料,所述硅基复合材料包括纳米活性粒子和石墨,所述纳米活性粒子包括多孔纳米硅;

7.所述石墨具有孔道结构,所述石墨的孔道结构中内嵌有所述纳米活性粒子,及/或,所述石墨具有层状结构,所述石墨的层状结构中内嵌有所述纳米活性粒子。

8.优选地,所述硅基复合材料中,所述纳米活性粒子和所述石墨的质量比为(0.5~80):(10~50)。

9.优选地,所述硅基复合材料的中值粒径为1μm~40μm。

10.优选地,所述硅基复合材料的比表面积为1m2/g~20m2/g。

11.优选地,所述硅基复合材料表面形成有碳包覆层。

12.优选地,所述多孔纳米硅的中值粒径为1nm~500nm。

13.优选地,所述多孔纳米硅的比表面积为1m2/g~500m2/g。

14.优选地,所述多孔纳米硅的孔隙率为20%~90%。

15.优选地,所述多孔纳米硅的孔径为1nm~0.1μm。

16.优选地,所述纳米活性粒子还包括形成于所述多孔纳米硅的表面的硅化镁层。

17.优选地,所述硅化镁层的厚度为1nm~100nm。

18.优选地,以活性纳米粒子的质量为100%计,所述硅化镁层的质量分数为0.5%~10%。

19.优选地,所述石墨包括多孔石墨和片状石墨中的至少一种。

20.优选地,所述石墨的中值粒径为1μm~10μm。

21.优选地,所述石墨与所述多孔纳米硅的中值粒径之比为(10~40):1。

22.优选地,所述多孔石墨的孔隙率为10%~50%。

23.优选地,所述多孔石墨的孔径比所述多孔纳米硅的中值粒径大10%~50%。

24.优选地,所述片状石墨的层与层之间的层间距为10nm~500nm。

25.优选地,所述片状石墨的长:宽:厚的比值为(2~20):(0.4~3):(0.1~0.2)。

26.第二方面,提供了一种硅基复合材料的制备方法,包括以下步骤:

27.将活性纳米粒子和石墨在有机溶剂中混合使所述石墨的层间和/或孔道中内嵌有所述活性纳米粒子,得到浆料,干燥后得到所述硅基复合材料,所述纳米活性粒子包括多孔纳米硅。

28.优选地,所述多孔纳米硅的制备方法包括:将硅合金进行腐蚀,得到所述多孔纳米硅。

29.优选地,所述硅合金包括铝硅合金、铁硅合金及硅锌合金中的至少一种。

30.优选地,所述硅合金为亚微米级颗粒。

31.优选地,所述腐蚀采用的腐蚀剂包括盐酸、氢氟酸、硫酸及磷酸中的至少一种。

32.优选地,所述腐蚀的时间为0~7h且不包括0。

33.优选地,所述多孔纳米硅与所述石墨的质量比为(0.5~80):(10~50)。

34.优选地,所述有机溶剂包括甲醇、乙醇、丙醇、异丙醇、丁醇、戊醇、丙酮、甲苯、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚及三乙醇胺中的至少一种。

35.优选地,所述浆料的制备方法还包括:将活性纳米粒子、分散剂和石墨在有机溶剂中混合得到所述浆料。

36.优选地,所述分散剂包括正十八酸、环氧树脂、月桂酸、聚丙烯酸、十二烷基苯磺酸钠、正二十酸、聚氯乙烯及聚乙烯吡咯烷酮中的至少一种。

37.优选地,所述干燥的方法包括真空干燥、喷雾干燥及旋转蒸发中的至少一种。

38.优选地,所述干燥的方法包括真空干燥、喷雾干燥及旋转蒸发中的至少一种。

39.优选地,所述硅基复合材料的制备过程中还包括对所述干燥后得到的产物进行碳包覆。

40.优选地,所述碳包覆的方法包括:将所述干燥后得到的产物与碳源混合,烧结后得到所述硅基复合材料。

41.优选地,所述碳源包括环氧树脂、柠檬酸、蔗糖、葡萄糖、沥青、酚醛树脂、果糖、聚乙二醇、聚乙烯醇和聚氯乙烯中的至少一种。

42.优选地,所述烧结的温度为500℃~1500℃,时间为1h~12h。

43.优选地,所述烧结的温度为800℃~1200℃,时间为3h~10h。

44.优选地,所述烧结后还包括:将烧结产物粉碎、筛分、除磁,得到所述硅基复合材料。

45.优选地,所述纳米活性粒子的制备过程中还包括:在所述多孔纳米硅表面形成硅化镁层。

46.优选地,所述形成硅化镁层的制备方法包括:将所述多孔纳米硅进行表面镀层处理,得到表面形成有硅化镁层的多孔纳米硅。

47.优选地,所述表面镀层处理的方法包括磁控溅射和真空镀膜中的至少一种。

48.在一些可行的技术方案中,所述硅基复合材料的制备方法包括以下步骤:

49.将硅合金进行腐蚀,得到多孔纳米硅,其中,所述硅合金为亚微米级颗粒;

50.将所述多孔纳米硅进行表面镀层处理,得到表面形成有硅化镁层的多孔纳米硅;

51.将所述表面形成有硅化镁层的多孔纳米硅、有机溶剂、分散剂和石墨混合后得到浆料,干燥后得到前驱体,其中,所述多孔纳米硅与所述石墨的质量比为(0.5~80):(10~50);及

52.将所述前驱体与碳源进行混合,烧结后得到所述硅基复合材料。

53.第三方面,提供了一种锂离子电池,所述锂离子电池包含如第一方面所述的硅基复合材料。

54.上述第三方面提供的锂离子电池具有循环容量保持率高、极片膨胀率低的优点。

55.本发明实施方式的优点将会在下面的说明书中部分阐明,一部分根据说明书是显而易见的,或者可以通过本发明实施例的部分实施例而获得。

附图说明

56.图1是本发明实施方式中硅基复合材料制备过程的流程示意图。

57.图2是本发明实施例3中硅基复合材料的扫描电子显微镜图;

58.图3是本发明实施例3中硅基复合材料的x射线衍射图;

59.图4是本发明实施例3中硅基复合材料的首次充放电曲线;

60.图5是本发明实施例3中硅基复合材料的循环性能曲线。

具体实施方式

61.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

62.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

63.一实施方式提供了一种硅基复合材料,用以解决现有技术中硅基负极材料膨胀率较高的问题。另一实施方式提供了上述硅基复合材料的制备方法。又一实施方式提供了包含上述硅基复合材料的锂离子电池。

64.一实施方式的硅基复合材料包括纳米活性粒子和石墨;石墨具有孔道结构,石墨的孔道结构中内嵌有所述纳米活性粒子,及/或,石墨具有层状结构,石墨的层状结构中内嵌有所述纳米活性粒子;纳米活性粒子包括多孔纳米硅。

65.上述硅基复合材料中包含多孔纳米硅的活性纳米粒子与石墨形成内嵌结构,多孔纳米硅内嵌在石墨的层间和/或石墨的孔道结构中,其具有以下优势:多孔纳米硅由于内部孔隙的存在,为硅的体积膨胀提供了膨胀空间,因而具备更低的膨胀率,同时,多孔纳米硅内嵌在石墨的层间和/或孔道结构中,上述层间隙和/或孔道的空间为多孔纳米硅的膨胀提供了充足的膨胀空间,二者共同作用使得本发明硅基复合材料的膨胀得到进一步控制,获得超低膨胀的硅基复合材料,提升循环性能。

66.在一些实施方式中,硅基复合材料中,纳米活性粒子和石墨的质量比为(0.5~80):(10~50);更具体的,可以为1:45、5:40、10:35、20:30、40:25、60:20或70:15等。

67.在一些实施方式中,硅基复合材料的中值粒径为1μm~40μm;更具体的,可以为2μm、5μm、10μm、15μm、20μm、25μm、30μm或35μm等,优选为5μm~20μm。

68.在一些实施方式中,硅基复合材料的比表面积为1m2/g~20m2/g;更具体的,可以为2m2/g、5m2/g、8m2/g、10m2/g、12m2/g、15m2/g或18m2/g等,优选为1m2/g~10m2/g。

69.在一些实施方式中,硅基复合材料表面形成有碳包覆层。

70.在一些实施方式中,多孔纳米硅的中值粒径为1nm~500nm;更具体的,可以为10nm、20nm、50nm、100nm、150nm、200nm、250nm、300nm、350nm、400nm或450nm等,优选为5nm~250nm,进一步优选为50nm~200nm。

71.在一些实施方式中,多孔纳米硅的比表面积为1m2/g~500m2/g,更具体的,可以为5m2/g、10m2/g、30m2/g、50m2/g、100m2/g、150m2/g、200m2/g、250m2/g、300m2/g、350m2/g、400m2/g或450m2/g等,优选为10m2/g~400m2/g,进一步优选为20m2/g~400m2/g。

72.在一些实施方式中,多孔纳米硅的孔隙率为20%~90%,更具体的,可以为30%、40%、50%、60%、70%或80%等,优选为20%~80%,进一步优选为40%~80%。

73.在一些实施方式中,多孔纳米硅的孔径为1nm~0.1μm,更具体的,可以为5nm、10nm、20nm、30nm、40nm、50nm、60nm、70nm、80nm或90nm等。

74.在一些实施方式中,纳米活性粒子还包括形成于多孔纳米硅的表面的硅化镁层。

75.上述实施方式中,多孔纳米硅的表面形成有硅化镁层,覆盖有硅化镁层的多孔纳米硅内嵌入石墨的层间和/或孔道中,其能解决现有技术中存在的内嵌结构外层包覆层不致密,反应过程中电解液会浸润进入与硅接触,导致出现界面不稳定的问题;本发明实施例中通过对多孔纳米硅表面进行修饰,沉积硅化镁层,利用硅化镁改善与电解液的接触,提升了循环过程中的库伦效率,提升循环性能。

76.可以理解的是,多孔纳米硅表面的硅化镁层改善了多孔纳米硅与电解液的接触效果,减少充放电过程中li2co3生成,保证生成的sei膜更加稳定,减少了不可逆锂离子消耗,从而提高循环库伦效率,提升循环性能。同时,多孔纳米硅自身存在孔隙,可以利用已有的孔隙来缓解自身的膨胀,从而有效降低硅基材料的体积膨胀率,此外表面包覆的硅化镁与硅的嵌锂电位不同,可以互相充当彼此的缓冲层,进一步降低硅的体积膨胀效应,从而获得超低膨胀效果。

77.在一些实施方式中,硅化镁层的厚度为1nm~100nm,更具体的,可以为5nm、10nm、

20nm、30nm、40nm、50nm、60nm、70nm、80nm或90nm等。

78.在一些实施方式中,以活性纳米粒子的质量为100%计,硅化镁层的质量分数为0.5%~10%,更具体的,可以为1%、3%、5%、7%或9%等。

79.在一些实施方式中,石墨包括多孔石墨和片状石墨中的至少一种。

80.需要说明的是,上述多孔石墨是指石墨内部具备一定孔隙,可以通过对天然石墨或人造石墨进行造孔处理而获得多孔石墨。上述片状石墨是指具备片层结构的石墨,其层数为单层。

81.在一些实施方式中,石墨的中值粒径为1μm~10μm,更具体的,可以为2μm、3μm、4μm、5μm、6μm、7μm、8μm或9μm等,优选为3~9μm,进一步优选为4μm~7μm。

82.上述实施方式中石墨采用上述粒径的石墨,多孔纳米硅内嵌于石墨的孔道结构中,其相较于二维材料与硅形成的内嵌结构,其表面形成的碳包覆层更加致密,进而有利于避免电解液与硅的接触,提升界面稳定性。

83.在一些实施方式中,石墨与多孔纳米硅的中值粒径之比为(10~40):1,更具体的,可以为10:1、15:1、20:1、25:1、30:1或35:1。

84.在一些实施方式中,多孔石墨的孔隙率为10%~50%;更具体的,可以为15%、20%、25%、30%、35%、40%或45%等,优选为15%~40%,进一步优选为25%~35%。

85.在一些实施方式中,多孔石墨的孔径比多孔纳米硅的中值粒径大10%~50%;更具体的,可以为15%、20%、25%、30%、35%、40%或45%等,优选为15%~40%,进一步优选为25%~35%。

86.上述实施方式中,石墨采用多孔石墨,并控制多孔石墨的孔径较多孔纳米硅的粒径大10%~50%,其有利于多孔纳米硅进入并储存在多孔石墨的孔道中,并限制硅的膨胀,得到超低膨胀的硅基复合材料,进而改善锂离子电池的循环性能。

87.在一些实施方式中,片状石墨的层与层之间的层间距为10nm~500nm,更具体的,可以为20nm、50nm、100nm、150nm、200nm、250nm、300nm、350nm、400nm或450nm等。

88.在一些实施方式中,片状石墨的长:宽:厚的比值为(2~20):(0.4~3):(0.1~0.2),更具体的,可以为20:3:0.2、15:2:0.1、10:1:0.1、5:2:0.1、5:0.4:0.1或2:0.4:0.15等。

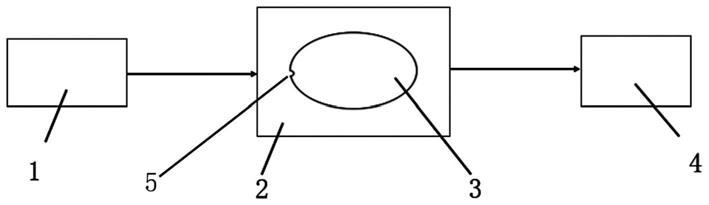

89.上述硅基复合材料的制备方法,包括步骤s100~s300,其流程示意图如图1所示。

90.步骤s100、制备纳米活性粒子。

91.在一些实施方式中,制备纳米活性粒子具体包括步骤s110和步骤s120。

92.步骤s110、将硅合金进行腐蚀,得到多孔纳米硅。

93.在一些实施方式中,硅合金包括铝硅合金、铁硅合金及硅锌合金中的至少一种。

94.在一些实施方式中,硅合金为亚微米级颗粒。

95.在一些实施方式中,腐蚀采用的腐蚀剂包括盐酸、氢氟酸、硫酸及磷酸中的至少一种。

96.在一些实施方式中,腐蚀的时间为0~7h且不为0,更具体的,可以为0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h或6.5h等,优选为0.5h~5h。

97.可选的,多孔纳米硅也可以通过商业途径购买得到。

98.步骤s120、将多孔纳米硅进行表面镀层处理,得到表面形成有硅化镁层的多孔纳

米硅。

99.在一些实施方式中,表面镀层处理的方法包括磁控溅射和真空镀膜中的至少一种。

100.上述实施方式中磁控溅射和真空镀膜分别在磁控溅射设备和真空镀膜设备中进行。

101.可以理解,步骤s120可以省略,此时多孔纳米硅表面没有形成硅化镁层。

102.步骤s200、将上述表面形成有硅化镁层的多孔纳米硅、有机溶剂、分散剂和石墨混合后得到浆料,干燥后得到硅基复合材料。

103.在一些实施方式中,有机溶剂包括甲醇、乙醇、丙醇、异丙醇、丁醇、戊醇、丙酮、甲苯、苯乙烯、全氯乙烯、三氯乙烯、乙烯乙二醇醚及三乙醇胺中的至少一种。

104.上述实施方式提供了一种多孔纳米硅基复合材料的制备方法,其技术原理主要是:以硅合金为原料进行腐蚀,得到多孔纳米硅,之后在有机溶剂条件下使得多孔纳米硅进入石墨的孔道和/或层间,得到硅基复合材料。

105.需要说明的是,上述实施方式提供的硅基复合材料的制备方法中,本领域技术人员可以选择在浆料中加入分散剂,在加入分散剂时,分散剂作用于多孔纳米硅粒子表面,加强分散效果,其能明显促进多孔纳米硅进入石墨的孔道结构中,形成内嵌结构,多孔纳米硅在和石墨结合的时候,更加均匀和紧密,进而有效降低硅基复合材料的膨胀率。

106.在一些实施方式中,分散剂包括正十八酸、环氧树脂、月桂酸、聚丙烯酸、十二烷基苯磺酸钠、正二十酸、聚氯乙烯及聚乙烯吡咯烷酮中的至少一种。

107.可以理解的是,采用上述分散剂,其表面含有的羧基、氨基等功能团能与多孔纳米硅表面的si-o基团反应,进而促使多孔纳米硅进入石墨的孔道中,形成内嵌结构,进而降低硅基复合材料的膨胀率。

108.在一些实施方式中,干燥的方法包括真空干燥、喷雾干燥及旋转蒸发中的至少一种。

109.在一些实施方式中,多孔纳米硅与石墨的质量比为(0.5~80):(10~50);更具体的,可以为1:45、5:40、10:35、20:30、40:25、60:20或70:15等。

110.步骤s300、碳包覆

111.在一些实施方式中,碳包覆的步骤包括:将干燥后得到的产物与碳源混合,烧结后得到形成有碳包覆层的硅基复合材料。

112.在一些实施方式中,碳源包括环氧树脂、柠檬酸、蔗糖、葡萄糖、沥青、酚醛树脂、果糖、聚乙二醇、聚乙烯醇和聚氯乙烯中的至少一种。

113.在一些实施方式中,烧结的温度为500℃~1500℃,更具体的,可以为600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃、1300℃或1400℃等,时间为1h~12h,更具体的,可以为2h、3h、4h、5h、6h、7h、8h、9h、10h或11h等。

114.在一些实施方式中,烧结的温度为800℃~1200℃,更具体的,可以为850℃、900℃、950℃、1000℃、1050℃、1100℃或1150℃等,时间为3h~10h,更具体的,可以为4h、5h、6h、7h、8h或9h等。

115.在一些实施方式中,烧结后还包括:将烧结产物粉碎、筛分、除磁,得到硅基复合材料。

116.可以理解,步骤s300可以省略,即硅基复合材料表面未形成碳包覆层。

117.包含上述硅基复合材料的锂离子电池。

118.上述实施方式提供的锂离子电池具有循环容量保持率高、极片膨胀率低的优点。

119.实施例1

120.将中值粒径为20μm的al-si合金与磨球混合后装入高能球磨机中,磨球选用3mm的淬火钢球,5l不锈钢罐,然后通入氩气保护气体,进行高能球磨,其中,球磨机转速为500r/min,磨球和粉末的质量比为100:1,球磨40h后,得到中值粒径(d50)为0.5μm的亚微米级al-si合金颗粒;配置好1mol/l的盐酸溶液,将亚微米级al-si合金颗粒加入到盐酸溶液中,搅拌5h,然后离心干燥处理,获得多孔纳米硅(中值粒径为300nm,孔隙率为51%,比表面积为229m2/g);在多孔纳米硅中添加片状石墨(其长:宽:厚比值为20:3:0.2),石墨的中值粒径与多孔纳米硅的中值粒径比为10:1,搅拌形成浆料,其中,多孔纳米硅与石墨的质量比为100:40,之后进行干燥获得前驱体;将所得前躯体与葡萄糖按质量比60:55进行配比,混合均匀后置于vc混合机中,调节频率为30hz,混合60min,之后转移至融合机中,调节转速为2000rpm,融合2h,将融合产物转移至高温箱式炉中,通入氮气保护气体,升温至850℃进行烧结,烧结时间为5h,之后冷却至室温,进行粉碎、筛分、除磁,得到所述硅基复合材料。

121.本实施例所得的硅基复合材料中,包括多孔纳米硅,片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为25%,多孔纳米硅的质量分数为61%。

122.实施例2

123.将中值粒径为30μm的al-si合金与磨球混合后装入行星式球磨机中,磨球选用0.5mm的二氧化锆球,5l不锈钢罐,然后通入氩气保护气体,进行高能球磨,其中,球磨机转速为500r/min,磨球和粉末的质量比为30:1,球磨30h后,得到中值粒径(d50)为0.3μm的亚微米级al-si合金颗粒;配置好2mol/l的盐酸溶液,将亚微米级al-si合金颗粒加入到盐酸溶液中,搅拌4h,然后离心干燥处理,获得多孔纳米硅(中值粒径为200nm,孔隙率为66%,比表面积为300m2/g);在多孔纳米硅中添加片状石墨(其长:宽:厚比值为5:2:0.1),其中石墨中值粒径与多孔纳米硅的中值粒径比为40:1,搅拌形成浆料,其中,多孔纳米硅与石墨的质量比为100:50,然后进行干燥获得前驱体;将前躯体与蔗糖按质量比60:30进行配比,混合均匀后置于vc混合机中,调节频率为30hz,混合60min;之后转移至融合机中,调节转速为1500rpm,融合3h,将融合产物转移至高温箱式炉中,通入氮气保护气体,升温至850℃进行烧结,烧结时间为5h,之后冷却至室温,进行粉碎、筛分、除磁,得到所述硅基复合材料。

124.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为28%,多孔纳米硅的质量分数为57.9%。

125.实施例3

126.将中值粒径为50μm的al-si合金与磨球混合后装入砂磨机中,磨球选用1mm的二氧化锆球,进行高能球磨,其中,磨球和粉末的质量比为10:1,球磨10h后,得到中值粒径(d50)为0.2μm的亚微米级al-si合金颗粒;配置好1mol/l的盐酸溶液,将亚微米级al-si合金颗粒加入到盐酸溶液中,搅拌2h,离心干燥处理,获得多孔纳米硅(中值粒径为150nm,孔隙率为60%,比表面积为280m2/g);在多孔纳米硅中添加片状石墨(其长:宽:厚比值为15:2:0.1),

其中石墨的中值粒径与多孔纳米硅的中值粒径比为20:1,搅拌形成浆料,其中多孔纳米硅与石墨的配比为100:70,然后进行喷雾干燥获得前驱体;将前躯体与聚氯乙烯按质量比100:60进行配比,混合均匀后置于vc混合机中,调节频率为30hz,混合60min;之后转移至融合机中,调节转速为1000rpm,刀具间隙宽度为0.1cm,融合3.5h,将融合产物转移至高温箱式炉中,通入氮气保护气体,升温至950℃进行烧结,烧结时间为3h,之后冷却至室温,进行粉碎、筛分、除磁,得到所述硅基复合材料。

127.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为36%,多孔纳米硅的质量分数为51%。

128.本实施例得到的硅基复合材料的扫描电子显微镜图如图2所示;其x射线衍射曲线如图3所示,由图3可以观察到硅和石墨的峰位。

129.实施例4

130.将中值粒径为50μm的zn-si合金与磨球混合后装入搅拌磨中,磨球选用1mm的二氧化锆球,进行高能球磨,其中,磨球和粉末的质量比为15:1,球磨15h后,得到中值粒径(d50)为0.4μm的亚微米级zn-si合金颗粒;配置好1mol/l的盐酸溶液,将亚微米级zn-si合金颗粒加入到盐酸溶液中,搅拌6h,离心干燥处理,获得多孔纳米硅(中值粒径为250nm,孔隙率为70%,比表面积为250m2/g);在多孔纳米硅中添加片状石墨(其长:宽:厚比值为2:0.4:0.15),其中石墨的中值粒径与多孔纳米硅的中值粒径比为15:1,搅拌形成浆料,其中,多孔纳米硅与石墨的质量配比为80:100,之后进行喷雾干燥,获得前驱体;将前躯体与酚醛树脂按质量比50:50进行配比,混合均匀后置于vc混合机中,调节频率为30hz,混合40min,之后转移至融合机中,调节转速为1600rpm,刀具间隙宽度为0.1cm,融合2.5h,将融合产物转移至高温箱式炉中,通入氮气保护气体,升温至950℃进行烧结,烧结时间为5h,之后冷却至室温,进行粉碎、筛分、除磁,得到所述硅基复合材料。

131.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为39%,多孔纳米硅的质量分数为32%。

132.实施例5

133.将中值粒径为20μm的al-si合金与磨球混合后装入高能球磨机中,磨球选用3mm的淬火钢球,5l不锈钢罐,然后通入氩气保护气体,进行高能球磨,其中,球磨机转速为500r/min,磨球和粉末的质量比为100:1,球磨40h后,得到中值粒径(d50)为0.5μm的亚微米级al-si合金颗粒;配置好2mol/l的盐酸溶液,将亚微米级al-si合金颗粒加入到盐酸溶液中,搅拌5h,然后离心干燥处理,获得多孔纳米硅(中值粒径为300nm,孔隙率为51%,比表面积为229m2/g);在多孔纳米硅中添加片状石墨(其长:宽:厚比值为5:0.4:0.1),其中石墨的中值粒径与多孔纳米硅的中值粒径比为30:1,搅拌形成浆料,其中,多孔纳米硅与石墨的质量比为80:50,之后进行喷雾干燥获得前驱体;将所得前躯体与聚丙烯酸按质量比90:45进行配比,混合均匀后置于vc混合机中,调节频率为30hz,混合60min,之后转移至融合机中,调节转速为2000rpm,刀具间隙宽度为0.1cm,融合2h,将融合产物转移至高温箱式炉中,通入氮气保护气体,升温至1500℃进行烧结,烧结时间为1h,之后冷却至室温,进行粉碎、筛分、除磁,得到所述硅基复合材料。

134.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为35%,多孔纳米硅的质量分数为56%。

135.实施例6

136.将中值粒径为20μm的al-si合金与磨球混合后装入高能球磨机中,磨球选用3mm的淬火钢球,5l不锈钢罐,然后通入氩气保护气体,进行高能球磨,其中,球磨机转速为500r/min,磨球和粉末的质量比为100:1,球磨40h后,得到中值粒径(d50)为0.5μm的亚微米级al-si合金颗粒;配置好1mol/l的盐酸溶液,将亚微米级al-si合金颗粒加入到盐酸溶液中,搅拌5h,然后离心干燥处理,获得多孔纳米硅(中值粒径为300nm,孔隙率为51%,比表面积为229m2/g);在多孔纳米硅中添加片状石墨(其长:宽:厚比值为10:1:0.1),其中石墨的中值粒径与多孔纳米硅的中值粒径比为40:1,搅拌形成浆料,其中,多孔纳米硅与石墨的质量比为85:100,之后进行喷雾干燥获得前驱体;将所得前躯体与酚醛树脂按质量比110:100进行配比,混合均匀后置于vc混合机中,调节频率为30hz,混合60min,之后转移至融合机中,调节转速为2000rpm,刀具间隙宽度为0.1cm,融合2h,将融合产物转移至高温箱式炉中,通入氮气保护气体,升温至500℃进行烧结,烧结时间为12h,之后冷却至室温,进行粉碎、筛分、除磁,得到所述硅基复合材料。

137.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为44%,多孔纳米硅的质量分数为37%。

138.实施例7

139.除了多孔纳米硅、石墨和有机溶剂的混合过程中加入正十八酸外,其他参数和条件与实施例1相同。

140.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为24.5%,多孔纳米硅的质量分数为60.1%。

141.实施例8

142.除了多孔纳米硅、石墨和有机溶剂的混合过程中加入十二烷基苯磺酸钠外,其他参数和条件与实施例1相同。

143.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为25.2%,多孔纳米硅的质量分数为61%。

144.实施例9

145.除了调整球磨和盐酸腐蚀的条件使得所得多孔纳米硅的中值粒径为240nm,孔隙率为59%,比表面积为230m2/g,其他条件和参数与实施例1中相同。

146.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为25%,多孔纳米硅的质量分数为60%。

147.实施例10

148.除了调整球磨和盐酸腐蚀的条件使得所得多孔纳米硅的中值粒径为190nm,孔隙

率为63%,比表面积为280m2/g,其他条件和参数与实施例1中相同。

149.本实施例所得的硅基复合材料中,包括多孔纳米硅、片状石墨及外表面的碳包覆层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为25%,多孔纳米硅的质量分数为61.1%。

150.实施例11

151.除了调整采用的石墨为多孔石墨,石墨中的孔径较多孔纳米硅的粒径大10%,孔隙率为50%外,其他条件和参数与实施例1中相同。

152.本实施例所得的硅基复合材料中,包括多孔纳米硅、多孔石墨及外表面的碳包覆层,多孔石墨的孔道中内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,多孔石墨的质量分数为24.1%,多孔纳米硅的质量分数为60.9%。

153.实施例12

154.除了调整采用的石墨为多孔石墨,石墨中的孔径较多孔纳米硅的粒径大50%,孔隙率为10%外,其他条件和参数与实施例1中相同。

155.本实施例所得的硅基复合材料中,包括多孔纳米硅、多孔石墨及外表面的碳包覆层,多孔石墨的孔道中内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,多孔石墨的质量分数为24%,多孔纳米硅的质量分数为59.8%。

156.实施例13

157.除了在将多孔纳米硅、石墨及有机溶剂混合前对多孔纳米硅进行表面镀层处理,在多孔纳米硅表面形成厚度为5nm的硅化镁层外,其他方法和条件与实施例1相同。

158.本实施例所得的硅基复合材料中,包括多孔纳米硅,片状石墨及外表面的碳包覆层,多孔纳米硅表面形成有硅化镁层,片状石墨的层间内嵌有多孔纳米硅。以硅基复合材料的质量为100%计,片状石墨的质量分数为25%,多孔纳米硅的质量分数为58%,硅化镁的质量分数为1.5%。

159.对比例1

160.除了将多孔纳米硅替换为等粒径的纳米硅,其他方法和条件与实施例1相同。

161.对比例2

162.除了直接将多孔纳米硅作为前驱体与酚醛树脂按质量比60:30进行配比,进行碳包覆外,其他参数和条件与实施例1相同。

163.性能测试方法:

164.电化学循环性能测试:将硅基复合材料、导电剂和粘结剂按照质量比94:1:5的配比溶剂在溶剂中,控制固含量在50%,涂覆于铜箔集流体上,真空烘干,制得负极极片;然后将传统成熟工艺制备的三元正极极片、1mol/l的lipf6/ec dmc emc(体积比=1:1:1)电解液、celgard2400隔膜、外壳采用常规生产工艺装配18650圆柱单体电池;圆柱电池的充放电测试在武汉金诺电子有限公司land电池测试系统上,在常温条件,0.2c恒流充放电,充放电电压限制在2.75~4.2v;

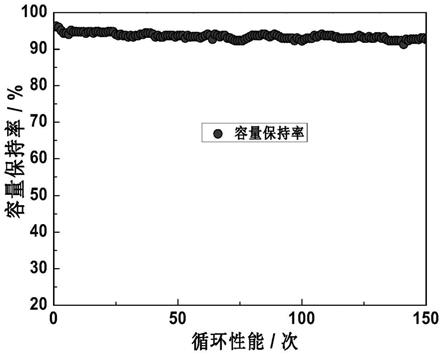

165.图4为实施例3中首次充放电曲线,由图4可以看出本实施例所述硅基复合材料的首次充放电容量较高,且首次效率也较高。图5为实施例3循环性能测试曲线,由图5可以看出本实施例所述硅基复合材料具有优异的循环性能,循环150周容量保持率为92.5%。

166.表1

[0167][0168][0169]

由上表1可以看出,本发明所述硅基复合材料具有优异的循环性能和低的膨胀率;对比本发明实施例1、实施例7~8可以看出,本发明所述硅基复合材料的制备过程中,加入上述分散剂,分散剂作用于多孔纳米硅粒子表面,加强分散效果,其能促使多孔纳米硅进入石墨的层间和/或孔道结构中,形成内嵌结构,且在和石墨结合的时候,更加均匀和紧密,进而降低硅基复合材料的膨胀率,优化循环性能。对比本发明实施例1、实施例11~12可以看出,当采用多孔石墨,所述硅基复合材料具有更低的膨胀率和更优的循环保持率;对比本技术实施例1和实施例13可以看出,当多孔纳米硅表面含有硅化镁层时,其所述硅基复合材料具有更低的膨胀率和更优的循环保持率。

[0170]

实施例1和对比例1相比较可以看到,采用普通的纳米硅粒子,在同等条件下材料的膨胀更大,循环性能也更差。多孔纳米硅可以显著改善膨胀性能。

[0171]

和对比例2比较可以看到,没有使用片状石墨或者多孔石墨作为第二相材料,制备得到的材料无法形成内嵌结构,获得硅碳产品的循环和膨胀性能较差。

[0172]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的

添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。