1.本发明涉及锂离子电池材料领域,具体而言,涉及一种钛酸锂电池材料、其制备方法及应用。

背景技术:

2.钛酸锂电池主要包含正极(目前主要有钴酸锂、锰酸锂、磷酸铁锂和三元材料)、负极(采用钛酸锂)、具有传递锂离子能力的电解液以及可将正负极分开的隔膜。其工作主要是在贫锂与富锂两种状态之间不断转化来完成的。

3.在钛酸锂电池中,钛酸锂材料是钛酸锂电池极为重要的组成部分。钛酸锂电池材料通常存在着相纯度偏低,导电性能无法保持稳定等问题。目前钛酸锂材料的制备方式很多,如高温固相法、水热法、溶胶凝胶法等。

4.其中,为保证材料的各项性能,高温固相法制备钛酸锂材料通常通过采用多步烧结的方法。比如,申请号201410716583.8的中国专利申请公开了一种锂离子电池负极材料钛酸锂的制备方法,采用三次烧结的方法制备钛酸锂负极材料。但多次烧结势必造成产品产率降低,耗能增加,同时也会带来一定的污染问题。因此,如何改善钛酸锂烧结工艺就成了亟待解决的问题。

技术实现要素:

5.本发明的主要目的在于提供一种钛酸锂电池材料、其制备方法及应用,以改善现有技术中烧结时锂源挥发导致钛酸锂晶体结构产生缺陷的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种钛酸锂电池材料的制备方法,该制备方法包括:将锂源和部分钛源混合后依次进行球磨、干燥及一次煅烧,得到一次煅烧料;将一次煅烧料与剩余钛源混合后再次顺序进行球磨、干燥及二次煅烧,得到煅烧产物;对煅烧产物进行筛分,得到钛酸锂电池材料。

7.进一步地,锂源和部分钛源摩尔比为1:1.25~1:1.5;优选钛源选自tio2和/或偏钛酸;优选锂源选自lioh

·

h2o、碳酸锂中的任意一种或多种。

8.进一步地,剩余钛源的质量小于等于钛源总质量的7%,优选小于等于5%。

9.进一步地,将部分钛源和锂源混合后依次进行球磨、干燥及一次煅烧,得到一次煅烧料包括:将锂源加入盛有去离子水的容器中搅拌分散,得到锂溶液液;向锂溶液分次加入部分钛源继续搅拌分散,得到预混浆料;优选地,搅拌分散过程中搅拌转速为1750~3500r/min,总的搅拌分散时间为2~4h;将预混浆料依次进行球磨、干燥及一次煅烧,得到一次煅烧料;优选地,球磨的有效功率为0.5~3kwh;优选地,干燥采用喷雾干燥,优选喷雾干燥的喷雾干燥塔进风温度220℃~360℃,出风温度85℃~115℃,雾化器雾化压力0.10mpa~0.80mp;优选地,煅烧的温度为600~900℃,时间为120~480min。

10.进一步地,将一次煅烧料与剩余钛源混合后再次顺序进行球磨、干燥及二次煅烧,得到煅烧产物的步骤中,优选地,球磨的有效功率为1~6kwh;优选地,干燥采用喷雾干燥,

优选喷雾干燥的喷雾干燥塔进风温度220℃~360℃,出风温度85℃~115℃,雾化器雾化压力0.10mpa~0.80mp;优选地,煅烧的温度为600~900℃,时间为120~480min。

11.进一步地,对煅烧产物进行筛分的步骤中,待煅烧产物冷却后,进行筛分的步骤,优选地,筛分后得到钛酸锂电池材料的粒径d

90

小于等于0.52μm,优选d

99

小于等于0.80μm。

12.根据本技术的第二个方面,提供了上述任一种制备方法所制备的钛酸锂电池材料。

13.进一步地,该钛酸锂电池材料的相纯度为96.5%~100%。

14.进一步地,钛酸锂电池材料的粒径d

90

小于等于0.52μm,优选d

99

小于等于0.80μm;优选地,钛酸锂电池材料的比表面积为97.5~99m2/g;优选地,钛酸锂电池材料的克容量为165.5~166.2mah/g。

15.根据本技术的第三个方面,提供了一种钛酸锂电池负极片,该钛酸锂电池负极片包括上述任一种钛酸锂电池材料。

16.根据本技术的第四个方面,提供了一种锂离子电池,包括正极、负极、电解液及设置于正极与负极之间的隔膜,负极为上述任一种钛酸锂电池负极片。

17.应用本发明的技术方案,该制备方法将钛源分次加入,先将大部分钛源与锂源混合后依次进行球磨、干燥及煅烧,得到一次煅烧料,然后在一次煅烧后,即在生成lto后,再次将剩余的小部分钛源与一次煅烧料混合后进行球磨、干燥及煅烧,通过在得到一次煅烧料后再与剩余少量钛源混合,使得少量钛源依附于一次煅烧料的球磨颗粒表面形成钛包覆层,使得晶型更完整,既有效降低依一次煅烧及后期二次煅烧时锂的挥发,煅烧后又能在钛酸锂表面形成tio2,起到导电剂的作用,进而可抑制电极因高电流而产生的极化,从而弥补了钛酸锂材料的不足。该方法有助于提高锂源利用率,改善钛酸锂样品的导电性能,对保证工业化生产的产品稳定性以及生产效率有着明显的提升效果。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

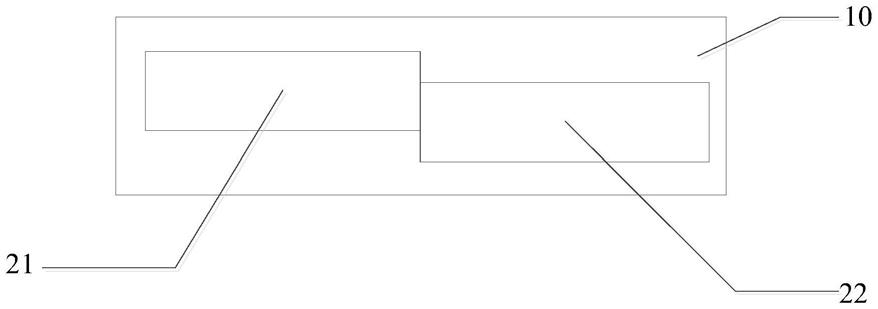

19.图1为本发明的一种优选实施例的钛酸锂电极材料的制备方法流程示意图;

20.图2为本发明的实施例1的一次球磨喷雾干燥后的产品的电镜结构图;

21.图3为本发明的实施例1的一次球磨喷雾干燥后产品的电镜结构图;

22.图4为本发明的实施例1的钛酸锂成品的电镜结构图;

23.图5示出了本发明的实施例1至7及对比例的xrd结构图;

24.图6示出了本发明的实施例8至14及对比例的xrd结构图。

具体实施方式

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

26.如背景技术所提到的,现有技术中钛酸锂电池材料由于原料在进行烧结时锂源的挥发,导致钛酸锂晶体结构产生缺陷,得到的钛酸锂材料相纯度偏低,导电性能无法得到保证,因此为改善钛酸锂的上述缺陷,本技术了从烧结工艺进行改进,提供了一种钛酸锂电池

材料的制备方法,该制备方法包括:将锂源和部分钛源混合后依次进行球磨、干燥及一次煅烧,得到一次煅烧料;将一次煅烧料与剩余钛源混合后继续进行球磨、干燥及二次煅烧,得到煅烧产物;对煅烧产物依次进行干燥、煅烧和筛分,得到钛酸锂电池材料。

27.上述制备方法先将大部分钛源与锂源混合后依次进行球磨、干燥及一次煅烧,得到一次煅烧料,然后再次将剩余的小部分钛源与一次煅烧料混合后进行球磨、干燥及二次煅烧,通过在得到一次煅烧料后再与剩余少量钛源混合,使得少量钛源依附于一次煅烧料的球磨颗粒表面形成钛包覆层,不仅能有效降低一次煅烧及后期二次高温煅烧时锂的挥发,而且在煅烧后又能够在钛酸锂表面形成tio2,起到导电剂的作用,进而可抑制电极因高电流而产生的极化,从而弥补了钛酸锂材料的不足。该方法有助于提高锂源利用率,改善钛酸锂样品的导电性能,对保证工业化生产的产品稳定性以及生产效率有着明显的提升效果。

28.本技术所采用的钛酸锂材料的制备方法不会对钛酸锂材料的安全性及循环性造成影响,同时会降低钛酸锂材料的生产成本,提高钛酸锂材料的产品产率。同时,通过两次烧结相较传统水热法,溶胶凝胶法,产品更易实现量化,且性能更为稳定。

29.上述制备方法中,钛源和锂源的原料采用现有的原料即可。在本技术中钛源包括但不限于tio2、偏钛酸;锂源包括但不限于lioh

·

h2o、碳酸锂。上述与锂源混合的部分钛源的具体量并无特殊限制,只要有部分钛源在后加入,实现钛源的分次加入,使得部分钛源依附在球磨颗粒表面上,有助于降低后续煅烧工序中锂的挥发即可。为了使钛源更有效地、更全面地依附在球磨后的颗粒,更有效地降低煅烧工序中锂的挥发以及在钛酸锂的表面形成tio2提高钛酸锂电极材料的导电性能。在一种优选的实施例中,锂源和部分钛源摩尔比为1:1.25~1:1.5。在另一种优选的实施例中,部分钛源的质量不低于钛源总质量的93%,剩余钛源的质量不超过钛源总质量的7%,更优选不超过5%。

30.上述球磨步骤中的具体条件可以根据实际情况进行合理调整。在本技术中一种优选的实施例中,将部分钛源和锂源混合后依次进行球磨、干燥及一次煅烧,得到一次煅烧料包括:将锂源加入盛有去离子水的容器中搅拌分散,得到锂溶液液;向锂溶液分次加入部分钛源继续搅拌分散,得到预混浆料(溶解时,先锂后钛主要是使锂源溶解的更为完全。因为相对于溶解度来说,锂源为过饱和状态,因此首先要保证锂源的溶解完全。如果先溶解钛的话,本身钛源是微溶的,在加入锂源,很有可能使锂源被包裹,对后期的各个工序效果都会有影响);优选地,搅拌分散过程中搅拌转速为1750~3500r/min,总的搅拌分散时间为2~4h(在该搅拌条件下能够使钛源与锂源混合更充分,更均匀);将预混浆料依次进行球磨、干燥及一次煅烧,得到一次煅烧料;优选地,球磨的有效功率为0.5~3kwh;优选地,干燥采用喷雾干燥,优选喷雾干燥的喷雾干燥塔进风温度220℃~360℃,出风温度85℃~115℃,雾化器雾化压力0.10mpa~0.80mp;优选地,煅烧的温度为600~900℃,时间为120~480min。

31.上述将一次煅烧料与剩余钛源混合后再次顺序进行球磨、干燥及二次煅烧,得到煅烧产物的步骤中,优选地,球磨的有效功率为1~6kwh;优选地,干燥采用喷雾干燥,优选喷雾干燥的喷雾干燥塔进风温度220℃~360℃,出风温度85℃~115℃,雾化器雾化压力0.10mpa~0.80mp;优选地,煅烧的温度为600~900℃,时间为120~480ming。更优选地,在球磨时,还可以加入溶剂,溶剂是作为分散剂,以减少球磨物质间的分子作用力,提高研磨效率。在得到一次煅烧料后的颗粒表面再添加钛源,能够使得一部分钛源依附于锂源表面,

形成钛包覆层。此处溶剂的用量可以根据钛源的用量确定。

32.上述对煅烧产物进行筛分的步骤中,待煅烧产物冷却后,进行筛分的步骤,更优选筛分后得到钛酸锂电池材料的粒径d

90

小于等于0.52μm,优选d

99

小于等于0.80μm。控制粒径在该范围,有利于提高钛酸锂后期的振实密度,以及控制比表等参数在需要的范围内。

33.喷雾干燥是将稀料经雾化后,在与热空气的接触中,水分迅速汽化,即可得到干燥产品,能够直接使液态干燥成粉状或颗粒状。喷雾干燥通常是喷雾干燥机通过机械作用将浆料分散成雾状颗粒,有助于增大水分蒸发面积,加速干燥过程,因而在与热空气接触时,能在瞬间将大部分水分去除。将干燥的温度和流量控制在上述范围内,能够实现快速干燥的目的。

34.上述烧结的温度和时间控制在上述范围,能够保证颗粒具有良好的粒径分布,较高的比表面积。按照上述升温速率能够快速升温至目标烧结温度。优选在马弗炉中进行批次烧结。烧结后自然冷却至温室。冷却后筛分即可得到钛酸锂成品。

35.在本技术第二种典型的实施例中,提供了上述任一种制备方法所制备的钛酸锂电池材料。该方法较传统水热法和溶胶凝胶法,产品更易实现量化,且性能更为稳定。根据制备工艺条件的优化程度,该钛酸锂电池材料的相纯度为96.5%~100%。在更优选的实施例中,相纯度为100%。该钛酸锂电池材料的导电性能更优异,对保证工业化生产的产品稳定性以及生产效率有着明显的提升效果。

36.在一种优选的实施例中,钛酸锂电池材料的粒径d

90

小于等于0.52μm,优选d

99

小于等于0.80μm;优选地,钛酸锂电池材料的比表面积为97.5~99m2/g;优选地,钛酸锂电池材料的克容量为165.5~166.2mah/g。

37.在第三种典型的实施例中,提供了一种钛酸锂电池负极片,钛酸锂电池负极片包括上述任一种钛酸锂电池材料。

38.在第四种典型的实施例中,提供了一种锂离子电池,包括正极、负极、电解液及设置于正极与负极之间的隔膜,负极为上述任一种钛酸锂电池材料。

39.下面将结合具体的实施例来进一步说明本技术的有益效果。需要说明的是,以下实施例中部分按照图1所示流程进行制备。需要说明的是,以下实施例中的钛源为tio2,锂源为lioh

·

h2o。

40.实验例1

41.1)称量

42.称量氢氧化锂,氢氧化钛和去离子水,其中为避免高温下锂源的挥发,锂源与钛源摩尔比为1:1.25。

43.2)湿法预混

44.先将锂源加入到去离子水中,同时开启搅拌,待全部溶解后,分次加入称量好的钛源(钛源比例为实验所需钛源总量的95%)。转速不低于2000rpm,搅拌120min。

45.3)球磨

46.球磨机内填充0.2mm锆球后,加入预混浆料进行球磨,研磨有效功率0.5kwh。

47.4)喷雾干燥

48.将球磨完成后的溶液转移至喷雾用搅拌罐中。喷雾干燥塔进风温度220℃,出风温度85℃,雾化器雾化压力0.10mpa。喷雾完成后得到的粉料即为所需。对该步骤得到的产物

进行sem图谱检测,检测结果如图2所示。

49.5)煅烧

50.将喷雾干燥后的物料,填充至氧化铝坩埚内,再放入马弗炉内,于空气内烧结。烧结温度为600℃,烧结时间为8h。

51.6)球磨

52.球磨机内填充0.2mm锆球后,加入一次煅烧料进行球磨。将溶解好的剩余钛源(钛源比例为实验所需钛源总量的5%)加入球磨机内,继续研磨1kwh。

53.7)喷雾干燥

54.将球磨完成后的溶液转移至喷雾用搅拌罐中。喷雾干燥塔进风温度220℃,出风温度85℃,雾化器雾化压力0.80mpa。喷雾完成后得到的粉料即为所需。对该步骤所得粉料进行sem图谱检测,检测结果见图3。

55.8)煅烧

56.将喷雾干燥后的物料,填充至氧化铝坩埚内,再放入马弗炉内,于空气内烧结。烧结温度为800℃,烧结时间为4h。

57.9)过筛

58.将烧结后产物过筛。其中,图4示出了该钛酸锂成品的sem结构。

59.实验例2

60.与实施例1唯一不同的是:锂源与钛源摩尔比为1:1.50。

61.实施例3

62.与实施例1唯一不同的是:锂源与钛源摩尔比为1:1.15。

63.实施例4

64.与实施例1唯一不同的是:2)湿法预混步骤中,钛源的加入比例为实验所需钛源总量的93%。

65.实施例5

66.与实施例1唯一不同的是:2)湿法预混步骤中,钛源的加入比例为实验所需钛源总量的90%。

67.实施例6

68.与实施例1唯一不同的是:第一次球磨的有效功率为3kwh。

69.实施例7

70.与实施例1唯一不同的是:第一次球磨的有效功率为6kwh(耗能较多,且球磨功率过大,会导致颗粒团聚)。

71.实施例8

72.与实施例1唯一不同的是:4)喷雾干燥步骤中,喷雾干燥塔进风温度360℃,出风温度115℃,雾化器雾化压力0.80mpa。

73.实施例9

74.与实施例1唯一不同的是:4)喷雾干燥步骤中,喷雾干燥塔进风温度160℃,出风温度75℃,雾化器雾化压力0.050mpa。

75.实施例10

76.与实施例1唯一不同的是:5)煅烧步骤中,烧结温度为900℃,烧结时间为2h。

77.实施例11

78.与实施例1唯一不同的是:5)煅烧步骤中,烧结温度为950℃,烧结时间为1.5h。

79.实施例12

80.与实施例1唯一不同的是:6)球磨步骤中,将溶解好的剩余钛源(钛源比例为实验所需钛源总量的7%)加入球磨机内,继续研磨6kwh。

81.实施例13

82.与实施例1唯一不同的是:7)喷雾干燥,喷雾干燥塔进风温度260℃,出风温度100℃,雾化器雾化压力0.50mpa。

83.实施例14

84.与实施例1唯一不同的是:5)煅烧步骤中,烧结温度为980℃,烧结时间为1h。

85.对比例1(传统工艺)

86.1)称量

87.于干燥环境下,准确称取6mol锂源,7.32mol钛源;

88.2)预混

89.将去离子水4.45kg置于料桶内,搅拌过程中加入锂源,钛源,转速保持1750r/min,分散4h;

90.3)球磨

91.球磨机清洗后,先添加锆球1770g,分散后的浆料转移至分散缸,添加;保持转速3450rpm,研磨2h后;研磨完成后转移浆料至料管内。

92.4)喷雾干燥

93.每次喷雾干燥前清洗喷雾干燥器,进风温度设定205℃,排风温度控制在110℃左右,泵速保持为28rpm/min,流量调至6m3/h,待喷雾干燥器参数稳定后即开始喷雾干燥。

94.5)煅烧

95.使用马弗炉进行批次烧结,以10℃/min的升温速率升至目标烧结温度820℃,然后保温时间均为180min。自然冷却至室温。

96.6)筛分

97.样品冷却后,筛分得钛酸锂成品。

98.对比例2

99.1)称量

100.于干燥环境下,准确称取6mol锂源,6.82mol钛源,0.5mol钛源;

101.2)预混

102.将去离子水4.45kg置于料桶内,搅拌过程中加入6mol锂源,6.82mol钛源,转速保持1750r/min,分散4h;

103.3)球磨

104.球磨机清洗后,先添加锆球1770g,然后将分散后的浆料转移至分散缸中。保持转速为3500rpm,研磨2h后,加入已预先溶解的0.5mol钛源及95g乙二醇继续研磨;研磨完成后转移浆料至料管内。

105.4)喷雾干燥

106.每次喷雾干燥前清洗喷雾干燥器,进风温度设定205℃,排风温度控制在110℃左

右,泵速保持为28,流量调至6m3/h,待喷雾干燥器参数稳定后即开始喷雾干燥。

107.5)煅烧

108.使用马弗炉进行批次烧结,以10℃/min的升温速率升至目标烧结温度750℃,然后保温时间均为180min。自然冷却至室温。

109.6)筛分

110.样品冷却后,筛分得钛酸锂成品。

111.检测:

112.对上述各实施例和对比例所制备的钛酸锂成品从电镜结构、粒径、比表面积、相比例以及克容量等角度进行了检测。其中,粒径分布采用激光粒径仪测定,比表面积采用bet方法测定,相结构及相纯度比例通过xrd测定(见图5和图6,其中横坐标上的竖线是标准卡片,图5由下往上依次是对比例1-2及实施例1-7,图6由下往上依次是对比例1-2及8-14的实施例,当相纯度达到99.90%左右时,具体的纯度数值仪器能计算出来,但xrd图上已无法显示出区别来,故所有实施例的xrd图显示相同)。克容量通过钛酸锂材料掺加超导炭黑粘结剂搅拌均匀分别制成负极电极极片,与金属锂片正极片、1m lipf6-ec/dmc(体积比为1:1)电解液构成锂离子电池,并在充满氩气的手套箱内组装扣式电池测定。

113.具体检测结果见下表1至表3。

114.表1:不同工艺的粒径对比

[0115][0116]

表2:不同工艺与比表面积、烧结后相纯度及克容量关系

[0117][0118]

表3:不同工艺常温电池倍率数据

[0119]

[0120][0121]

从上述实施例中可以看出,本技术的实施例通过调整钛酸锂制备工艺,通过两次球磨时分别加入钛源,不仅减少了煅烧工序中锂的挥发,减少成品缺陷,使得相比例最高可达到100%,而且使煅烧后的钛酸锂表面形成tio2,提高了钛酸锂作为电极材料的导电性能。提高了后续钛酸锂负极片及锂离子电池的工业生产的稳定性和生产效率。

[0122]

本发明可应用于钛酸锂负极材料的制备中,但不局限于该领域,基于相同的原理,也可应用于磷酸铁锂、锰酸锂等电池领域。

[0123]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。