1.本发明涉及一种涤纶短纤维及其制备方法,尤其涉及一种吸湿排汗型涤纶短纤维及其制备方法。

背景技术:

2.服装起球现象多发生在羊毛、涤纶/羊毛、涤/棉混纺和涤/黏混纺织物中,尤其是涤纶纯纺或涤/棉、涤/黏混纺织物在使用过程中起毛起球现象严重,影响外观的美感和服用性能。已有研究发现,织物容易起球与否与纤维性状有密切关系,如棉、毛织物不易起毛起球是因为棉、毛纤维的断裂强度和断裂伸长双低,断裂强度较低,通常在1.5-3.0cn/dt;断裂伸长较低,在4.0-20%,多在10%以下;同时表面有沟槽。含涤纶织物易起毛起球的原因一是涤纶纤维表面光滑、纤维间抱合力小,二是纤维的强度高、伸长能力大,特别是耐疲劳性(包括耐弯曲疲劳和耐扭转疲劳)与耐磨性好,如常规棉型涤纶短纤优等品行业指标为断裂强度高于5.2cn/dt、伸长20-35%,导致在服用过程中稍有摩擦涤纶短纤维即易露出于织物表面呈现出毛茸称为“起毛”,这些毛茸在继续穿用中互相纠缠在一起,形成纤维球形小粒,称为“起球”,由于涤纶纤维伸长大、同样拉伸条件下受力程度小于天然棉、毛纤维,同时强度高、柔韧性好在外力摩擦下不容易发生断裂导致球形纤维粒不能及时断裂脱落,越来越多。

3.解决涤纶短纤维易起毛起球问题,行业内通常采用的办法是降低涤纶纤维强度。降低涤纶纤维强度最简单的办法是采用低粘度切片,如日本帝人的专利提出抗起毛起球涤纶切片的特性粘度要控制在0.365dl/g左右,此外还有较多专利和研究提到涤纶切片特性粘度要低于0.55dl/g。涤纶切片特性粘度过低,易造成生产中组件压力偏低,熔体在螺杆中回流严重,浆块、柱头丝等纺丝异常现象增多,从而影响纺丝运行的稳定性和纤维质量。其次是采用在聚合中添加三单体、四单体甚至五单体进行化学改性以破坏聚酯大分子链聚集态的规整性,降低纤维的结晶和取向能力,使得得到的改性聚酯纤维断裂强度显著降低。第三种方法则是聚合改性的同时降低切片粘度。

4.如日本东丽公司的抗起毛起球涤纶短纤的断裂强度为2.4cn/dt,纤维伸长为35%。

5.陆书朋等在“抗起毛起球涤纶的研制和应用”中研制的抗起毛起球纤维,采用的聚酯切片的特性粘度低于0.53dl/g同时添加三单体进行化学改性,得到的纤维强度在2.2~2.6cn/dt,纤维伸长控制在25~35%。

6.cn108085778a“一种抗起球易染超仿棉改性短纤维及其制备方法”涉及的是一种棉改性短纤维,特别涉及一种抗起球易染超仿棉改性短纤维及其制备方法。需将两种特性粘度在均为0.62dl/g的功能切片a和b进行共混纺丝,功能切片a带有阳离子染料染色的染座;功能切片b为聚对苯二甲酸丁二醇酯与聚酯切片进行共混、熔融、挤出、造粒所得。共混切片的特性粘度需降至0.58dl/g。

7.cn101831727b“一种仿棉涤纶短纤及其制备方法”提供了一种仿棉涤纶短纤,在该

仿棉涤纶短纤中,硫酸钙的含量为0~1wt%,peg的含量为1~10wt%,ecdp的含量为1~10wt%,再通过碱处理,在浸泡过程中部分硫酸钙会被溶出,使纤维表面形成微孔,最终得到仿棉涤纶短纤。

8.cn103952790a“一种抗起毛起球聚酰胺酯短纤维”提供了一种抗起毛起球聚酰胺酯短纤维,以改性聚酰胺酯为原料通过熔体输送制成原丝后,依次经过牵伸、卷曲、切断成特定长度的短纤维,其中:所述改性聚酰胺酯,由100份的对苯二甲酸与40~80份的乙二醇进行酯化反应得到苯二甲酸乙二醇酯后,在添加剂a、b、c的存在下继续与5~30份的脂肪族聚酰胺进行缩聚反应得到,开发出强度为1.80-2.80cn/dtex的短纤维,断裂伸长为20-40%能用于制作具有抗起毛起球功能的面料。

9.综上所述,现有抗起毛起球涤纶短纤的生产方法通常有三大类,一是单纯通过降低聚酯的特性粘度来降低纤维强度;二是通过添加第三单体、第四单体或第五单体对聚酯进行化学改性破坏大分子链的规整性来降低纤维强度;三是降低粘度和化学改性同步进行。三类方法各有利弊,所得纤维强度可以控制得较低,与棉纤维接近或略高于棉纤维,在2.0-4.5cn/dt,但断裂伸长保持得较高,在20-40%之间。该类纤维在纯纺或与棉、毛纤维混纺时,由于涤纶纤维的伸长远高于天然棉、毛纤维,纤维受力小于天然棉、毛纤维,导致织物上的茸毛和纤维小球难以断裂,起毛起球现象仍较严重,难以实现本质上的改变。

10.这是由于涤纶属于热塑性聚酯,涤纶短纤维通过熔融纺丝及水浴蒸汽牵伸、定型、卷曲切断加工得到。涤纶短纤维的断裂强度和断裂伸长在后纺热拉伸中主要通过拉伸倍率来控制,拉伸倍率越高,纤维的取向和结晶能力越大,纤维的断裂强度越高、断裂伸长越低,即断裂强度和断裂伸长呈现负相关性。现有的研究和生产经验均已表明:物理改性法单纯通过降低聚酯特性粘度来降低纤维的断裂强度,聚酯特性粘度低,流动表观粘度低,聚酯高分子链短,分子间作用力小,分子链滑移、变形能力增大,导致纤维的断裂强度降低同时断裂伸长难以降低、甚至有所增大;化学改性法由于聚合中添加的三单体、四单体甚至五单体为柔性链,聚酯大分子链聚集态的规整性被破坏,纤维的结晶和取向能力均有降低,具有固结作用的晶格和取向减少,纤维的断裂强度降低但断裂伸长没有减小、甚至增大;可见目前市场上现有的产品和研究资料中述及的抗起毛起球涤纶短纤维的强度可以较低但伸长均较大,通常在20-40%之间。这种断裂强度较低、伸长较高的涤纶短纤制成的纯纺或涤棉混纺织物的抗起毛起球性能相比常规涤纶短纤有所改善,但效果不明显。

11.现有涤纶纤维产品均存在着两种问题,一是当涤纶纤维的断裂强度低至和天然棉纤维和毛纤维相当时其断裂伸长必然远高于天然棉纤维和毛纤维,或者当涤纶纤维断裂伸长低至和天然棉纤维和毛纤维相当或略高于后者时,涤纶纤维的断裂强度必然远高于天然棉纤维和毛纤维,现有涤纶纤维产品存在的这两种问题导致了其与天然纤维混纺时一种情况因为强度高于天然纤维而使产生的毛球不易脱落,织物的抗起毛起球性能较低;或者因为断裂伸长高于高于天然纤维受力程度低于天然纤维而使产生的毛球不易脱落,织物的抗起毛起球性能较低,这是现有涤纶纤维的抗起毛球性能远低于天然纤维的根本原因之一。

12.现有吸湿排汗型涤纶短纤同样存在此类问题。吸湿排汗型涤纶短纤通常采用各种沟槽型喷丝板,以常规聚酯或改性聚酯为原料进行熔融纺丝,所得纤维表面具有沟槽,吸排水性能优于常规涤纶短纤,同时因为表面的沟槽导致纤维表面摩擦力增加,抗起毛起球性能虽然优于常规圆形涤纶短纤维,但由于其断裂伸长这个物理性能无法做到与天然棉、毛

纤维相似,导致现有吸湿排汗型涤纶短纤制成的纯纺或涤棉混纺织物的抗起毛起球性能相比常规涤纶短纤虽然有所改善,但效果不明显。现有吸湿排汗型涤纶短纤的断裂强度和断裂伸长无法做到双低,其断裂伸长在20-40%之间,断裂强度在2.0-4.5cn/dt。现有技术及产品中吸湿排汗型涤纶短纤维均存在强度低、伸长大导致抗起毛起球效果没有明显改善的问题。现有熔融纺丝生产方法不能同时降低涤纶纤维的断裂强度和断裂伸长,现有涤纶纤维产品无法在基本的物理性能上向天然棉纤维和毛纤维更接近的问题。

技术实现要素:

13.发明目的:本发明的第一目的为提供一种同时降低涤纶纤维的断裂强度和断裂伸长、具有良好抗起毛球性能的吸湿排汗型涤纶短纤维,本发明的第二目的为提供该吸湿排汗型涤纶短纤维的制备方法。

14.技术方案:本发明的吸湿排汗型涤纶短纤维,包括如下原料组分制成:亲水改性聚酯、阳离子改性聚酯、聚酰胺酯类改性聚酯或多元醇类改性聚酯中的一种,涤纶短纤维的断裂强度在2.0-3.5cn/dt,吸湿排汗型涤纶短纤维断裂伸长率低于20%。

15.本发明的吸湿排汗型涤纶短纤维的制备方法,包括如下步骤:

16.以亲水改性聚酯切片、阳离子改性聚酯切片、聚酰胺酯类改性聚酯切片或多元醇类改性聚酯切片中的一种为原料,在挤压螺杆的进料段、预热段和熔融段进行熔融,熔融温度高于改性聚酯切片熔点30-40℃,在螺杆的混合和计量段降温至切片熔点以上5-30℃,在熔体温度为240-275℃下进行纺丝、牵伸及卷曲,制得吸湿排汗型涤纶短纤维。

17.本发明的制备方法采用高温熔融、超低温纺丝技术,合理利用聚酯熔体破裂原理对纤维性能的影响,采用本发明制备的织物抗起毛起球性能高于常规吸湿排汗型涤纶短纤维1-1.5级。改性聚酯切片熔点使用dsc测试tm峰值。

18.挤压螺杆的进料段为270-295℃。螺杆的混合和计量段温度低于预热段和熔融段温度10-30℃。

19.输送管道和箱体温度与挤压螺杆的混合和计量段设定一致。改性聚酯切片采用具有沟槽型微孔的喷丝板进行熔融纺丝。沟槽型微孔形状是十字形、h形或w形中的一种。

20.优选的,纺丝速度1100-1300m/min。纺丝过程中,控制应力-应变拉伸中原丝的断裂伸长率为200-300%之间。纺丝过程中,控制应力-应变拉伸中原丝的断裂强度为0.6-1.1cn/dt。

21.本发明针对聚酯的热塑性本质(在较高的温度下、较宽的温度范围内熔体保持极好的流动性、保证纤维具有较高的强度和伸长即韧性)及现有生产技术的特点(高温熔融高温纺丝,温度以不出现较大的热降解为高限)进行改进,合理利用熔体破裂原理,采用高温熔融超低温纺丝技术,在挤压螺杆的进料段、预热段和熔融段进行高温熔融以保证切片顺利进料及完全熔融,在纺丝段进行低温冷却以达到既降低熔体的流动性又同时保证熔体具有一定的热塑性可以顺利纺丝,得到的原丝强度、伸长均有降低,延展性能降低,保证了成品纤维具有较低的断裂强度和断裂伸长。

22.有益效果:与现有技术相比,本发明具有如下显著优点:吸湿排汗型涤纶短纤维的断裂强度和断裂伸长双低,二者同时接近于天然棉、毛纤维,断裂强度为2.0-3.5cn/dt,伸长为5-20%;可以纯纺或与棉、毛混纺,所得织物的抗起毛起球效果优于现有抗起毛起球型

涤纶短纤1级到1.5级;制备方法操作简单,容易实现。

具体实施方式

23.下面结合实施例对本发明的技术方案作进一步说明。

24.实施例1

25.(1)亲水聚酯合成

26.采用300l聚合反应装置,添加对苯二甲酸:150kg、乙二醇:80kg、添加聚合催化剂、醚抑制剂,通过酯化反应,达到预定酯化率。常压下加入聚乙二醇11000、14.5kg,搅拌10min,经过45min低真空阶段,转入缩聚阶段,当搅拌电流达到预定目标,熔体经过冷却、造粒。亲水聚酯切片常规质量指标:特性粘度为0.680dl/g,端羧基:32mol/t,二甘醇:1.2%。

27.(2)熔融纺丝

28.采用亲水pet切片为原料,投入真空转鼓或沸腾床式预结晶干燥器进行预结晶干燥。

29.将预结晶干燥完毕的亲水pet切片,加入螺杆挤出机进行熔融纺丝,喷丝板采用十字形微孔。螺杆进料段温度设定为270℃,预热段和熔融段设定290℃,混合和计量段设定265℃,输送管道和箱体温度与螺杆计量段设定一致,纺丝组件压力8.3mpa左右,纺丝速度1100m/min,风速设定0.4

±

0.03m/s,所得原丝断裂伸长为300.0%,断裂强度为0.60cn/dt。

30.(3)后加工

31.将原丝集束,在常规涤纶短纤生产设备上进行牵伸、卷曲、切断等得到成品短纤后打包。总牵倍设定为3.2倍,第一牵伸倍率2.9倍,第二牵伸倍率1.1倍,紧张热定型温度150℃,其他工艺设定与常规pet原丝相近,以保证生产运行稳定。

32.所得短纤的断裂强度为3.27cn/dt,断裂伸长为9.9%。

33.(4)织物及抗起毛起球性能测试

34.织物起毛起球测试方法:马丁代尔法,国内标准执行gb/t4802.2,国际标准执行iso 12945-2,yg(b)401t马丁代尔耐磨及起球性能实验仪。

35.环锭纺纺纱机纺制纱线,纱线规格19.5tex,普通捻度,捻度为78个/10cm,捻系数330。

36.zj-s4r0681凹凸牌双面针织机织造,8根进纱,纬平纹组织。

37.采用该短纤进行纺纱,得到的针织物抗起毛起球等级为4.0。

38.实施例2

39.(1)亲水聚酯合成

40.采用300l聚合反应装置,添加对苯二甲酸:150kg、乙二醇:80kg、添加聚合催化剂、醚抑制剂,通过酯化反应,达到预定酯化率。常压下加入聚乙二醇2000、6.7kg,搅拌10min,经过45min低真空阶段,转入缩聚阶段,当搅拌电流达到预定目标,熔体经过冷却、造粒。亲水聚酯切片常规质量指标:特性粘度为0.670dl/g,端羧基:34mol/t,二甘醇:1.3%。

41.(2)熔融纺丝

42.采用亲水pet切片为原料,投入真空转鼓或沸腾床式预结晶干燥器进行预结晶干燥。

43.将预结晶干燥完毕的亲水pet切片,加入螺杆挤出机进行熔融纺丝,喷丝板采用h

形微孔。螺杆进料段温度设定为275℃,预热段和熔融段设定290℃,混合和计量段设定268℃,输送管道和箱体温度与螺杆计量段设定一致,纺丝组件压力98mpa左右,纺丝速度1100m/min,风速设定0.4

±

0.03m/s,所得原丝断裂伸长为256.0%,断裂强度为0.76cn/dt。

44.(3)后加工

45.将原丝集束,在常规涤纶短纤生产设备上进行牵伸、卷曲、切断等得到成品短纤后打包。总牵倍设定为3.0倍,第一牵伸倍率2.7倍,第二牵伸倍率1.1倍,紧张热定型温度150℃,其他工艺设定与常规pet原丝相近,以保证生产运行稳定。

46.所得短纤的断裂强度为2.00cn/dt,断裂伸长为14.2%。

47.(4)织物及抗起毛起球性能测试

48.织物起毛起球测试方法:马丁代尔法,国内标准执行gb/t4802.2,国际标准执行iso 12945-2,yg(b)401t马丁代尔耐磨及起球性能实验仪。

49.环锭纺纺纱机纺制纱线,纱线规格19.7tex,普通捻度,捻度为78个/10cm,捻系数330。

50.zj-s4r0681凹凸牌双面针织机织造,8根进纱,纬平纹组织。

51.采用该短纤进行纺纱,得到的针织物抗起毛起球等级为4.0。

52.实施例3

53.(1)亲水聚酯合成

54.采用300l聚合反应装置,添加对苯二甲酸:150kg、乙二醇:80kg、添加聚合催化剂、醚抑制剂,通过酯化反应,达到预定酯化率。常压下加入聚乙二醇19000、12.1kg,搅拌10min,经过45min低真空阶段,转入缩聚阶段,当搅拌电流达到预定目标,熔体经过冷却、造粒。亲水聚酯切片常规质量指标:特性粘度为0.681dl/g,端羧基:29mol/t,二甘醇:1.1%。

55.(2)熔融纺丝

56.采用亲水pet切片为原料,投入真空转鼓或沸腾床式预结晶干燥器进行预结晶干燥。

57.将预结晶干燥完毕的亲水pet切片,加入螺杆挤出机进行熔融纺丝,喷丝板采用w形微孔。螺杆进料段温度设定为275℃,预热段和熔融段设定295℃,混合和计量段设定262℃,输送管道和箱体温度与螺杆计量段设定一致,纺丝组件压力99mpa左右,纺丝速度1300m/min,风速设定0.4

±

0.03m/s,所得原丝断裂伸长为200.0%,断裂强度为1.1cn/dt。

58.(3)后加工

59.将原丝集束,在常规涤纶短纤生产设备上进行牵伸、卷曲、切断等得到成品短纤后打包。总牵倍设定为3.14倍,第一牵伸倍率2.85倍,第二牵伸倍率1.1倍,紧张热定型温度150℃,其他工艺设定与常规pet原丝相近,以保证生产运行稳定。

60.所得短纤的断裂强度为3.12cn/dt,断裂伸长为10.2%。

61.(4)织物及抗起毛起球性能测试

62.织物起毛起球测试方法:马丁代尔法,国内标准执行gb/t4802.2,国际标准执行iso 12945-2,yg(b)401t马丁代尔耐磨及起球性能实验仪。

63.环锭纺纺纱机纺制纱线,纱线规格19.6tex,普通捻度,捻度为78个/10cm,捻系数330。

64.zj-s4r0681凹凸牌双面针织机织造,8根进纱,纬平纹组织,180g/m2。

65.采用对比例1.2和实施例1.2.3短纤进行同等工艺纺纱,得到的短纤强伸性能及其针织物抗起毛起球等级性能见表1。

66.实施例4

67.(1)熔融纺丝

68.采用阳离子切片cdp为原料,投入真空转鼓或沸腾床式预结晶干燥器进行预结晶干燥。

69.将预结晶干燥完毕的cdp切片,加入螺杆挤出机进行熔融纺丝,喷丝板采用h形微孔。螺杆进料段温度设定为275℃,预热段和熔融段设定290℃,混合和计量段设定266℃,输送管道和箱体温度设定266℃,纺丝组件压力87mpa左右,纺丝速度1100m/min,风速设定0.6

±

0.03m/s,所得原丝断裂伸长为292.0%,断裂强度为0.72cn/dt。

70.(2)后加工

71.将原丝集束,在常规涤纶短纤生产设备上进行牵伸、卷曲、切断等得到成品短纤后打包。总牵倍设定为3.50倍,第一牵伸倍率3.2倍,第二牵伸倍率1.1倍,紧张热定型温度150℃,其他工艺设定与常规pet原丝相近,以保证生产运行稳定。

72.所得短纤的断裂强度为3.32cn/dt,断裂伸长为19.8%。

73.(3)织物及抗起毛起球性能测试

74.织物起毛起球测试方法:马丁代尔法,国内标准执行gb/t4802.2,国际标准执行iso 12945-2,yg(b)401t马丁代尔耐磨及起球性能实验仪。

75.环锭纺纺纱机纺制纱线,纱线规格19.7tex,普通捻度,捻度为78个/10cm,捻系数330。

76.zj-s4r0681凹凸牌双面针织机织造,8根进纱,纬平纹组织。

77.采用该短纤进行纺纱,得到的针织物抗起毛起球等级为4.0。

78.实施例5

79.(1)熔融纺丝

80.采用多元醇改性切片为原料,投入真空转鼓或沸腾床式预结晶干燥器进行预结晶干燥。

81.将预结晶干燥完毕的多元醇改性切片,加入螺杆挤出机进行熔融纺丝,喷丝板采用h形微孔。螺杆进料段温度设定为270℃,预热段和熔融段设定273℃,混合和计量段设定240℃,输送管道和箱体温度设定240℃,纺丝组件压力98mpa左右,纺丝速度1100m/min,风速设定0.5

±

0.03m/s,所得原丝断裂伸长为287.0%,断裂强度为0.69cn/dt。

82.(2)后加工

83.将原丝集束,在常规涤纶短纤生产设备上进行牵伸、卷曲、切断等得到成品短纤后打包。总牵倍设定为3.48倍,第一牵伸倍率3.17倍,第二牵伸倍率1.1倍,紧张热定型温度150℃,其他工艺设定与常规pet原丝相近,以保证生产运行稳定。

84.所得短纤的断裂强度为3.16cn/dt,断裂伸长为18.7%。

85.(3)织物及抗起毛起球性能测试

86.织物起毛起球测试方法:马丁代尔法,国内标准执行gb/t4802.2,国际标准执行iso 12945-2,yg(b)401t马丁代尔耐磨及起球性能实验仪。

87.环锭纺纺纱机纺制纱线,纱线规格19.7tex,普通捻度,捻度为78个/10cm,捻系数

330。

88.zj-s4r0681凹凸牌双面针织机织造,8根进纱,纬平纹组织。

89.采用该短纤进行纺纱,得到的针织物抗起毛起球等级为4.0。

90.实施例6

91.(1)熔融纺丝

92.采用聚酰胺酯切片为原料,投入真空转鼓或沸腾床式预结晶干燥器进行预结晶干燥。

93.将预结晶干燥完毕的聚酰胺酯切片,加入螺杆挤出机进行熔融纺丝,喷丝板采用h形微孔。螺杆进料段温度设定为295℃,预热段和熔融段设定293℃,混合和计量段设定270℃,输送管道和箱体温度与螺杆计量段设定一致,纺丝组件压力95mpa左右,纺丝速度1100m/min,风速设定0.4

±

0.03m/s,所得原丝断裂伸长为264.0%,断裂强度控制在0.72cn/dt。

94.(2)后加工

95.将原丝集束,在常规涤纶短纤生产设备上进行牵伸、卷曲、切断等得到成品短纤后打包。总牵倍设定为3.08倍,第一牵伸倍率2.8倍,第二牵伸倍率1.1倍,紧张热定型温度150℃,其他工艺设定与常规pet原丝相近,以保证生产运行稳定。

96.所得短纤的断裂强度为2.98cn/dt,断裂伸长为20.0%。

97.(3)织物及抗起毛起球性能测试

98.织物起毛起球测试方法:马丁代尔法,国内标准执行gb/t4802.2,国际标准执行iso 12945-2,yg(b)401t马丁代尔耐磨及起球性能实验仪。

99.环锭纺纺纱机纺制纱线,纱线规格19.7tex,普通捻度,捻度为78个/10cm,捻系数330。

100.zj-s4r0681凹凸牌双面针织机织造,8根进纱,纬平纹组织。

101.采用该短纤进行纺纱,得到的针织物抗起毛起球等级为4.0。

102.对比例1

103.本对比例的操作步骤和检测方法与实施例1相同,工艺参数见表1。

104.对比例2

105.本对比例的操作步骤和检测方法与实施例1相同,工艺参数见表1。

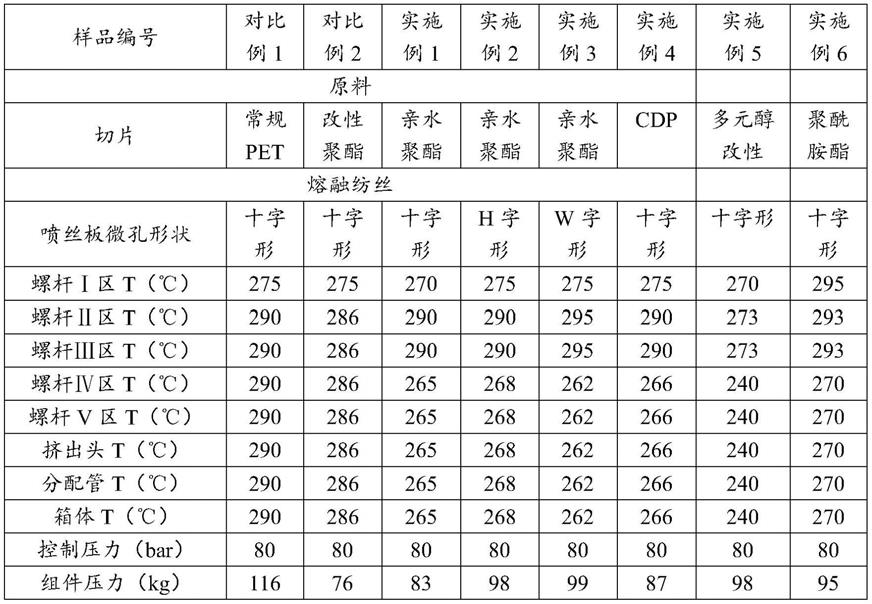

106.表1实施例与对比例的工艺与纤维物理指标

[0107][0108]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。