1.本发明涉及用于检查在利用切削刀具对被加工物进行切削时是否会由于切削装置的构成要素而在被加工物的正面上形成伤痕的检查用基板以及使用该检查用基板来检查是否在被加工物的正面上形成伤痕的检查方法。

背景技术:

2.在各种电子设备中搭载有具有ic(integrated circuit,集成电路)、lsi(large scale integration,大规模集成)等器件的器件芯片。器件芯片是通过使用切削装置等将在半导体晶片的正面侧形成有多个器件的晶片(被加工物)分割成各个器件而制造的。

3.切削装置具有在前端部安装切削刀具的主轴。主轴的一部分以能够旋转的方式收纳于主轴壳体中,在主轴壳体上连结有部分地覆盖切削刀具的刀具罩。

4.在刀具罩上设置有用于在被加工物的切削时向切削刀具与被加工物接触的加工点提供切削水的切削水提供喷嘴(例如参照专利文献1)。

5.在主轴壳体的下方配置有用于吸引保持被加工物的卡盘工作台。在卡盘工作台的下方连结有滚珠丝杠式的加工进给单元,加工进给单元使卡盘工作台在装卸被加工物的装卸区域与切削被加工物的切削区域之间移动。

6.为了降低切削中产生的切削屑或雾从切削区域向装卸区域流出,在装卸区域与切削区域之间设置有能够沿上下方向移动的间隔板(例如参照专利文献2)。间隔板的下端设定为在卡盘工作台所保持的被加工物在装卸区域与切削区域之间移动时不与被加工物接触的高度。

7.但是,在间隔板的更换作业中,有时错误地将间隔板安装在比规定位置低的位置。另外,在切削刀具的更换作业或切削水提供喷嘴的位置调整作业中,有时也错误地将切削水提供喷嘴的前端部安装于比规定位置低的位置。

8.在这样的情况下,间隔板、切削水提供喷嘴与被加工物的上表面接触而产生伤痕(接触痕),由此存在产生瑕疵品的问题。假设在无法早期地发现间隔板、切削水提供喷嘴等不良情况的情况下,会连续地产生瑕疵品。

9.因此,为了对间隔板、切削水提供喷嘴等切削装置的构成要素是否正常地安装进行检查,考虑对切削后的被加工物的外观进行检查。例如为了对被加工物的正面进行检查,考虑使用自动光学检查装置(aoi:automated optical inspection)。

10.专利文献1:日本特开平11-34039号公报

11.专利文献2:日本特开2012-178511号公报

12.但是,自动光学检查装置非常昂贵,因此检查所需的成本增高。另外,自动光学检查装置逐次地检查非常窄的范围,因此要进行被加工物的整个正面的检查需要时间。另一方面,当限制检查范围、检查部位时,有可能看漏产生在被加工物上的伤痕,因此无法早期地发现瑕疵品的产生。

技术实现要素:

13.本发明是鉴于该问题点而完成的,其目的在于代替利用自动光学检查装置对被加工物进行检查的方式而比较廉价地检查切削装置的构成要素是否正常地安装。

14.根据本发明的一个方式,提供检查用基板,其用于检查在利用切削刀具对被加工物进行切削时是否会由于切削装置的构成要素而在该被加工物的正面上形成伤痕,其中,该检查用基板具有:模拟切削用的槽部,其设置于该检查用基板的该正面侧,具有切削刀具能够通过的宽度;以及涂料层,其设置于该检查用基板的该正面侧,用于提高形成于该正面侧的伤痕的视认性。

15.优选该涂料层的颜料具有碳、氧化硅或氧化钛。

16.根据本发明的另一方式,提供检查方法,使用检查用基板来检查在利用切削刀具对被加工物进行切削时是否会由于切削装置的构成要素而在该被加工物的正面上形成伤痕,其中,该检查用基板具有:模拟切削用的槽部,其设置于该检查用基板的该正面侧,具有该切削刀具能够通过的宽度;以及涂料层,其设置于该检查用基板的该正面侧,用于提高形成于该正面侧的伤痕的视认性,该检查方法具有如下的步骤:保持步骤,使该检查用基板的该正面朝上而利用配置于对该检查用基板进行装卸的装卸区域的卡盘工作台对该检查用基板的背面侧进行保持;移动步骤,在该保持步骤之后,使该卡盘工作台从该装卸区域移动至对该检查用基板进行模拟切削的切削区域;模拟切削步骤,将该切削刀具的下端定位于比该槽部的底高的规定的高度,使该切削刀具的一部分在该槽部中通过,由此进行模拟切削;以及图像获取步骤,获取该检查用基板的该正面侧的图像。

17.本发明的一个方式的检查用基板在检查用基板的正面侧具有用于提高形成于检查用基板的正面侧的伤痕的视认性的涂料层。在使吸引保持着检查用基板的背面侧的卡盘工作台从装卸区域移动至切削区域的情况下,例如当间隔板的下端与检查用基板的正面侧接触时,所接触的区域的涂料层剥离。

18.另外,本发明的一个方式的检查用基板在检查用基板的正面侧具有模拟切削用的槽部,该模拟切削用的槽部具有切削刀具能够通过的宽度。在按照切削刀具的一部分通过槽部的方式使切削刀具与吸引保持着检查用基板的背面侧的卡盘工作台相对地移动的情况下,例如当切削水提供喷嘴的前端部与检查用基板的正面侧接触时,所接触的区域的涂料层剥离。

19.关于涂料层有无剥离,能够使用通常搭载于切削装置的拍摄单元来进行检测,因此与利用自动光学检查装置对被加工物进行检查的情况相比,能够比较廉价地检查间隔板、切削水提供喷嘴等构成要素是否正常地安装。另外,假设未产生涂料层的剥离的情况下,能够再次使用同一检查用基板,因此通过检查用基板的再次使用,能够抑制检查成本。

附图说明

20.图1是检查用基板的立体图。

21.图2是检查用基板的一部分的放大剖视图。

22.图3是切削装置的立体图。

23.图4是切削单元的分解立体图。

24.图5是示出间隔板等的图。

25.图6是示出检查方法的流程图。

26.图7的(a)是示出检查用基板的整体的图像,图7的(b)是形成有伤痕的正面侧的一部分的放大图像。

27.图8的(a)是示出检查用基板的整体的图像,图8的(b)是形成有伤痕的正面侧的一部分的放大图像。

28.标号说明

29.2:切削装置;4:操作面板;6:监视器;8:盒;10:盒台;11:检查用基板;11a:正面;11b:背面;12:盒升降机;13:晶片;13a:正面;15:涂料层;17:槽部;17a:宽度;17b:深度;17c:底;14:推挽臂;16:定位部件;18:第1搬送单元;20:卡盘工作台;20a:保持面;20b:夹具单元;21:被加工物;21a:正面;21b:背面;22a:罩部件;22b:折皱;23:划片带;25:框架;27:框架单元;24:支承部件;24a:拍摄单元;26:切削单元;28:主轴壳体;30:主轴;32:切削刀具;32a:切刃;34:刀具罩;36:切削水提供喷嘴;38:管;44:装卸罩;46:切削水提供喷嘴;48:管;50:刀具破损检测单元;52:间隔板;54:壳体;56:门部;58:门部;60:间隔壁;60a:开口部;62:气缸;64:支承部件;66:第2搬送单元;68:清洗单元;70:控制部;ra:装卸区域;rb:切削区域。

具体实施方式

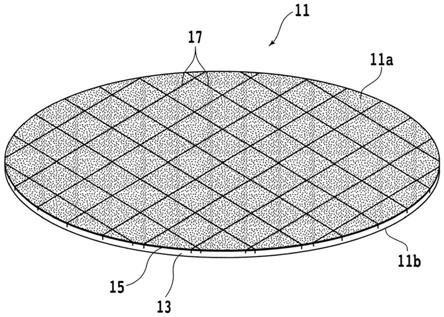

30.参照附图,对本发明的一个方式的实施方式进行说明。首先,对检查用基板11进行说明。图1是第1实施方式的检查用基板11的立体图,图2是检查用基板11的一部分的放大剖视图。

31.检查用基板11用于检查在利用切削刀具32对被加工物21进行切削时(参照图3)是否会由于切削装置2的构成要素而在被加工物21的正面21a上形成伤痕(接触痕)。

32.检查用基板11具有与被加工物21大致相同的直径。不过,检查用基板11以不被切削刀具32切削为前提,因此检查用基板11的厚度不同于与semi(semiconductor equipment and materials international,国际半导体设备与材料协会)等标准所规定的硅制的晶片的直径对应的厚度。

33.本实施方式的检查用基板11例如具有树脂制的圆盘状的晶片13,该晶片13具有约300mm的直径和约2mm的厚度。作为树脂,使用聚碳酸酯(polycarbonate)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate)等。

34.通过利用树脂形成晶片13,与利用硅形成晶片13的情况相比,能够廉价地制造晶片13。另外,晶片13的材料未必限于树脂。晶片13可以由硅等半导体或其他材料形成。

35.在晶片13的整个正面13a侧(检查用基板11的整个正面11a侧)设置有涂料层15。在本实施方式中,将涂料层15的外表面作为检查用基板11的正面11a。另外,检查用基板11的背面11b与晶片13的背面对应。

36.涂料层15的厚度例如为10μm至数十μm,充分小于后述的槽部17的宽度17a和深度17b。涂料层15设置于包含槽部17的侧部和底部的整个正面11a侧。

37.涂料层15例如包含炭黑、碳纳米管等具有碳的颜料。将使炭黑分散于有机溶剂而得到的涂料涂布于形成有多个槽部17的晶片13的正面13a侧,然后进行干燥,由此形成呈大致均匀的黑色的涂料层15。

38.涂料层15用于提高形成于检查用基板11的正面11a的伤痕的视认性。例如当在正面11a侧形成有伤痕时,与伤痕对应的区域的涂料层15剥离,晶片13的正面13a露出。

39.晶片13的颜色与涂料层15的颜色不同,因此即使不使用高性能的自动光学检查装置,例如只要利用通常搭载于切削装置2的拍摄单元24a(参照图3)对正面11a侧进行拍摄,就能够检测涂料层15的剥离。

40.构成涂料层15的颜料不限于具有碳,也可以具有二氧化硅(氧化硅)。包含二氧化硅的颜料例如由淤渣(sludge)构成,该淤渣由二氧化硅的粉末或伴随硅制的晶片的切削、磨削等所产生的屑构成。

41.关于淤渣,除了二氧化硅以外,还包含掺杂了硼(b)、磷(p)等的硅的氧化物、硅的金属氧化物等。在使用包含淤渣的颜料的情况下,涂料层15呈大致均匀的灰色。

42.另外,构成涂料层15的颜料可以具有二氧化钛(氧化钛),也可以具有碳酸钙。在使用具有氧化钛或碳酸钙的颜料的情况下,涂料层15呈大致均匀的白色。

43.另外,也可以在晶片13与涂料层15之间设置用于控制涂料层15相对于晶片13的紧贴性的基底层(未图示)。例如作为基底层,形成有机硅树脂、氟树脂等,由此降低涂料层15的紧贴性,涂料层15容易剥离(即,提高伤痕的视认性)。

44.在晶片13的正面13a侧形成有在确定槽部17的位置、晶片13的朝向等时所使用的规定的图案(未图示)。该规定的图案被称为关键图案、对准标记等。

45.规定的图案从正面13a凹陷规定的深度或突出规定的高度,因此即使在正面13a上形成有涂料层15,也能够通过通常搭载于切削装置2的拍摄单元24a来确定该规定的图案。

46.在晶片13的正面13a侧呈格子状设置有多个槽部17。在后述的模拟切削中,切削刀具32通过各槽部17。相邻的两个槽部17之间的间隔例如为10mm以上且20mm以下的规定值。这样,将槽部17之间的间隔设定得比较大,由此能够缩短模拟切削所需的时间,能够进行有效的模拟切削。

47.槽部17具有通常具有100μm左右的刃厚的切削刀具32能够通过的充分大小的宽度17a(参照图2)。宽度17a是在正面11a上与槽部17的长度方向垂直的方向的长度,例如为5mm。

48.这样,通过使槽部17的宽度17a比较大,相比于宽度17a与切削刀具32的厚度同等的情况,能够比较容易地抑制在模拟切削中切削刀具32与槽部17的内侧侧面接触。

49.槽部17的深度17b是从正面11a到槽部17的底17c的长度,等于或大于切削刀具32的最大的刃尖伸出量。深度17b例如为1.5mm。

50.通过使深度17b比较大,与深度17b小于切削刀具32的刃尖伸出量的情况相比,能够比较容易地抑制槽部17的底17c在模拟切削中被切削。接着,对使用检查用基板11的切削装置2进行说明。

51.图3是切削装置2的立体图。另外,在图3中,用功能块示出切削装置2的构成要素的一部分。另外,下文中,x轴方向(加工进给方向)、y轴方向(分度进给方向)和z轴方向(高度方向、上下方向、切入进给方向)是相互垂直的方向。

52.在切削装置2的前表面上设置有操作面板4。操作者例如借助操作面板4而进行规定的输入,由此能够对切削装置2设定加工条件等。在切削装置2的前表面侧的侧面上设置有监视器(显示装置)6。

53.在监视器6上显示对操作者引导操作的引导画面、拍摄单元24a(后述)所拍摄的图像等。另外,监视器6也可以是作为操作面板4发挥功能的触摸面板。在该情况下,省略操作面板4。

54.在切削装置2中,通常对被加工物21进行切削。在被加工物21的正面21a侧呈格子状设定有多条分割预定线(间隔道)(未图示)。在由多条分割预定线划分的各区域内形成有ic(integrated circuit,集成电路)、lsi(large scale integration,大规模集成)等器件(未图示)。

55.在被加工物21的背面21b侧粘贴有由树脂形成的圆形的划片带23。划片带23的直径大于被加工物21的直径。在划片带23的中央部粘贴被加工物21,在划片带23的外周部粘贴由金属形成的环状的框架25的一个面。

56.被加工物21以借助划片带23而被框架25支承的框架单元27的方式收纳于盒8中。在将检查用基板11投入到切削装置2的情况下,检查用基板11以借助划片带23而被框架25支承的框架单元(未图示)的形态收纳于盒8中。

57.盒8配置在盒台10上。在盒台10的下方连结有使盒台10上下移动的盒升降机12。在盒台10的后方设置有推挽臂14。

58.推挽臂14将框架单元的形态的被加工物21或检查用基板11从盒8搬出以及将框架单元的形态的被加工物21或检查用基板11搬入盒8中。在推挽臂14的移动路径的两侧设置有对框架单元的x轴方向的位置进行调整的一对定位部件(导轨)16。

59.在一对定位部件16的附近设置有从一对定位部件16搬送框架单元的第1搬送单元18。第1搬送单元18具有:臂;设置于臂的一端侧的旋转机构;以及设置于臂的另一端侧的吸附机构。

60.吸附机构例如具有对框架25进行吸附的真空垫。第1搬送单元18在利用吸附机构对框架25进行吸附的状态下通过旋转机构使臂旋转规定的角度,由此对框架单元进行搬送。

61.第1搬送单元18将框架单元向配置于在x轴方向上位于盒台10的附近的装卸区域ra的卡盘工作台20搬送。在卡盘工作台20的上表面侧固定有圆盘状的多孔质板。

62.在多孔质板的下表面侧连接有形成于卡盘工作台20的内部的流路(未图示)的一端,在该流路的另一端连接有喷射器等吸引源(未图示)。通过使吸引源进行动作,能够向多孔质板的上表面传递负压。

63.因此,卡盘工作台20的上表面作为对框架单元进行吸引并保持的保持面20a发挥功能。另外,在卡盘工作台20的外周部设置有用于固定框架25的多个夹具单元20b。

64.在卡盘工作台20的下方连结有使卡盘工作台20绕规定的旋转轴旋转的θ台(未图示)。在θ台的更下方连结有滚珠丝杠式的加工进给单元(未图示)。

65.加工进给单元使卡盘工作台20与θ台一起沿着x轴方向移动。具体而言,卡盘工作台20在相对于保持面20a装卸被加工物21或检查用基板11的装卸区域ra与实际地切削被加工物21或模拟切削检查用基板11的切削区域rb之间移动。

66.在θ台与卡盘工作台20之间设置有矩形状的罩部件22a。在罩部件22a的x轴方向的两侧配置有能够在x轴方向上伸缩的折皱22b。在卡盘工作台20的上方配置有支承部件24。

67.在支承部件24上以能够与保持面20a面对的方式设置有拍摄单元24a。拍摄单元

24a例如是包含规定的光学系统以及ccd图像传感器或cmos图像传感器等拍摄元件的光学显微镜相机。

68.拍摄单元24a对被加工物21的正面21a侧或检查用基板11的正面11a侧进行拍摄而获取图像。拍摄单元24a所获取的图像存储于搭载在切削装置2的存储装置并且显示在监视器6上。

69.拍摄单元24a是为了进行对准而通常搭载于切削装置2的切削装置2的构成要素。相对于拍摄单元24a在x轴方向的一侧设置有切削单元26。

70.在切削单元26上连结有用于使切削单元26沿着z轴方向移动的滚珠丝杠式的切入进给单元(未图示)。另外,在切入进给单元上连结有用于使该切入进给单元沿着y轴方向移动的滚珠丝杠式的分度进给单元。

71.这里,参照图4对切削单元26进行说明。图4是切削单元26的分解立体图。切削单元26具有圆筒状的主轴壳体28。

72.在主轴壳体28中以能够旋转的方式收纳有圆柱状的主轴30的一部分。在主轴30的一端部设置有电动机等旋转驱动源(未图示)。在主轴30的另一端部安装有切削刀具32。

73.切削刀具32例如是具有圆盘状的铝制的轮毂基台的轮毂型刀具。在轮毂基台的侧面上固定有圆环状的切刃32a,该圆环状的切刃32a是将由金刚石等形成的磨粒以分散在电铸结合剂中的状态固定而得的。

74.按照覆盖该切削刀具32的上方的方式在主轴壳体28上固定有刀具罩34。在刀具罩34上按照与切削刀具32的一个侧面相邻的方式安装有切削水提供喷嘴36。

75.切削水例如是纯水,通过设置于刀具罩34的上部的管38而提供至切削水提供喷嘴36。在刀具罩34的侧部安装有装卸罩44。

76.装卸罩44具有切削水提供喷嘴46。切削水提供喷嘴46在装卸罩44安装于刀具罩34的侧部时配置成与切削刀具32的另一个侧面相邻。

77.切削水通过设置于装卸罩44的上部的管48而提供至切削水提供喷嘴46。在刀具罩34的上部安装有光学式的刀具破损检测单元50。

78.在切削刀具32的更换作业时,首先将装卸罩44从刀具罩34取下,接着将切削刀具32从主轴30取下。并且,在将新的切削刀具32安装于主轴30之后,将装卸罩44安装于刀具罩34。

79.另外,在切削水提供喷嘴36、46的位置调整作业时,对刀具罩34和装卸罩44的安装位置进行调整,由此按照切削水提供喷嘴36、46的长度部将切削刀具32夹在中间并且与x轴方向大致平行的方式调整位置。

80.接着,参照图5对配置于装卸区域ra和切削区域rb的边界的间隔板52等进行说明。在卡盘工作台20的上方配置有金属制的壳体54。在装卸区域ra中,在壳体54的前表面侧(图3所示的切削装置2的监视器6侧)设置有由透明的树脂形成且通过在水平面内旋转而能够开闭的门部56。

81.另外,在切削区域rb中,在壳体54的前表面侧设置有由透明的树脂形成且通过在x轴方向上滑动而能够开闭的门部58。在装卸区域ra与切削区域rb之间设置有间隔壁60,在间隔壁60的下部形成有开口部60a。

82.在间隔壁60的装卸区域ra侧配置有间隔板52。图5是示出间隔板52等的图。间隔板

52的上部在x轴方向上弯折,该弯折部利用气缸62的活塞杆进行支承。

83.气缸62自身利用固定于壳体54的支承部件64进行支承。当使气缸62的活塞杆上升时,如图5所示那样开口部60a打开,当使活塞杆下降时,开口部60a关闭。

84.例如在使卡盘工作台20在装卸区域ra与切削区域rb之间移动时,开口部60a打开,在对被加工物21进行切削时,在使卡盘工作台20移动至切削区域rb之后,开口部60a关闭。这里,返回图3,对切削装置2的其他构成要素进行说明。

85.切削装置2具有在切削后将被加工物21等从配置于装卸区域ra的卡盘工作台20搬出的第2搬送单元66。第2搬送单元66具有能够在y轴方向上移动的臂。在臂的前端部设置有用于对框架25进行吸附的吸附机构。

86.在装卸区域ra的后方设置有清洗单元68。清洗单元68具有对被加工物21等进行吸引并保持的旋转工作台(未图示)以及配置于旋转工作台的上方的清洗喷嘴(未图示)。

87.通过第2搬送单元66搬送至清洗单元68的被加工物21被清洗,接着通过第1搬送单元18、一对定位部件16以及推挽臂14搬入至盒8中。

88.上述的盒升降机12、推挽臂14、一对定位部件16、第1搬送单元18、卡盘工作台20、拍摄单元24a、切削单元26、气缸62、第2搬送单元66、加工进给单元、切入进给单元、分度进给单元等的动作通过控制部70进行控制。

89.控制部70例如由计算机构成,该控制部70包含:以cpu(central processing unit,中央处理器)为代表的处理器(处理装置);dram(dynamic random access memory,动态随机存取存储器)、sram(static random access memory,静态随机存取存储器)、rom(read only memory,只读存储器)等主存储装置;以及闪存、硬盘驱动器、固态驱动器等辅助存储装置。

90.在辅助存储装置中存储有包含规定的程序的软件。按照该软件使处理装置等进行动作,由此实现控制部70的功能。在卡盘工作台20所保持的被加工物21在装卸区域ra与切削区域rb之间移动时,控制部70使开口部60a为打开状态(参照图5)。

91.但是,在间隔板52的更换作业等中,有时错误地将间隔板52安装于比规定位置低的位置。另外,在切削刀具32的更换作业和切削水提供喷嘴36、46的位置调整作业中,有时也错误地将切削水提供喷嘴36、46的前端部安装于比规定位置低的位置。

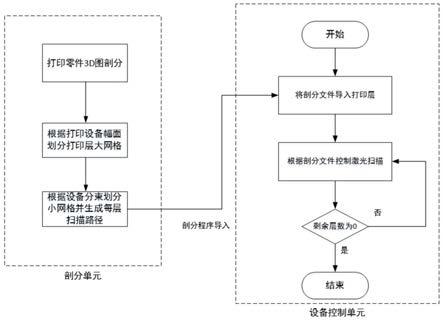

92.因此,使用检查用基板11对间隔板52、切削水提供喷嘴36、46等切削装置2的构成要素是否正常地安装进行检查。图6是示出使用检查用基板11的检查方法的流程图。

93.首先,利用配置于装卸区域ra的卡盘工作台20对框架单元的形态的检查用基板11的背面11b侧进行吸引并保持(保持步骤s10)。此时,使检查用基板11的正面11a朝上,由此涂料层15向上方露出。

94.在保持步骤s10之后,在使开口部60a为打开状态之后,使卡盘工作台20从装卸区域ra移动至切削区域rb(移动步骤s20)。由此,如果在间隔板52安装于比规定位置低的位置的情况下,会在检查用基板11的正面11a侧形成伤痕,与伤痕对应的区域的涂料层15会剥离。

95.在移动步骤s20之后,利用正面11a侧的图像中的分开的两个关键图案的位置等,按照使槽部17的长度方向与x轴方向大致平行的方式利用θ台调整卡盘工作台20的朝向。

96.并且,将以高速旋转的切削刀具32配置于槽部17的延长线上,并且将切削刀具32

的下端在槽部17中定位于比底17c高的规定的高度。在该状态下,在不从切削水提供喷嘴36、46提供切削水的情况下使卡盘工作台20相对于切削刀具32在x轴方向上相对地移动。

97.这样,使切削刀具32的一部分在槽部17中通过,由此进行检查用基板11的模拟切削(模拟切削步骤s30)。在从一个槽部17的一端至另一端进行了模拟切削之后,将切削单元26分度进给规定的转位量。

98.并且,将切削刀具32的下端定位于相对于进行了模拟切削的一个槽部17在y轴方向上相邻的其他槽部17的延长线上,同样地进行模拟切削。在对与一个方向平行的所有槽部17进行了模拟切削之后,使卡盘工作台20旋转90度。

99.并且,同样地对剩余的所有槽部17进行模拟切削。在模拟切削步骤s30中,例如在切削水提供喷嘴36、46的前端部与正面11a侧接触的情况下,会在正面11a侧形成伤痕,与伤痕对应的区域的涂料层15会剥离。

100.在模拟切削步骤s30之后,使卡盘工作台20从切削区域rb移动至装卸区域ra,利用第2搬送单元66使检查用基板11从卡盘工作台20移动至清洗单元68。

101.并且,在利用旋转工作台(未图示)吸引保持着检查用基板11的背面11b侧的状态下,在不从清洗喷嘴喷射清洗水等的情况下使旋转工作台旋转规定的时间(模拟清洗步骤s40)。

102.在模拟清洗步骤s40中,在清洗单元68的构成要素与正面11a侧接触的情况下,也会在正面11a侧形成伤痕,与伤痕对应的区域的涂料层15会剥离。

103.在模拟清洗步骤s40之后,使用第1搬送单元18、一对定位部件16、推挽臂14等将检查用基板11搬入至盒8中。在一系列的动作之后,将搬入至盒8的检查用基板11再次从盒8中取出。

104.并且,以正面11a朝上的方式利用卡盘工作台20对检查用基板11进行吸引保持。在该状态下,获取检查用基板11的正面11a侧的图像(图像获取步骤s50)。所获取的图像存储于控制部70的辅助存储装置。

105.图7的(a)是示出在正面11a侧形成有具有作为颜料的炭黑的涂料层15的检查用基板11的整体的图像,图7的(b)是形成有伤痕的正面11a侧的一部分的放大图像。

106.另外,图8的(a)是示出在正面11a侧形成有具有作为颜料的氧化钛的涂料层15的检查用基板11的整体的图像,图8的(b)是形成有伤痕的正面11a侧的一部分的放大图像。

107.所获取的图像通过安装于控制部70的规定的图像处理软件进行处理,检测伤痕和涂料层15的剥离。在检测动作中,例如对构成图像的多个像素分别使用明暗或深浅的信息。

108.具体而言,图像处理软件计算一个像素与围绕该一个像素的多个像素的明暗差(对比度)。在所计算的对比度大于规定值的情况下,图像处理软件判定为在该像素区域有伤痕。

109.在本实施方式中,能够利用拍摄单元24a检测形成于检查用基板11的伤痕和涂料层15的剥离。因此,与利用自动光学检查装置对被加工物21进行检查的情况相比,能够比较廉价地检查切削水提供喷嘴36、46、间隔板52等构成要素是否正常地安装。

110.另外,假设在未产生涂料层15的剥离的情况下,可以再次使用同一检查用基板11,因此能够再次使用检查用基板11。由此,能够抑制检查成本。

111.另外,图像处理软件可以计算规定尺寸的范围内的多个(例如10个)像素的明暗的

平均值,对相邻的规定尺寸的范围彼此的明暗的平均值进行比较,由此按照多个像素判定是否有伤痕。由此,与按照每个像素计算对比度的情况相比,能够提高处理速度。

112.除此之外,上述实施方式的构造、方法等只要不脱离本发明的目的的范围,则可以适当变更并实施。例如也可以使用矩形状的检查用基板11借助划片带23而被框架25支承的框架单元(未图示)来进行上述的检查。

113.具体而言,可以使用在200mm见方、厚度2mm的聚对苯二甲酸乙二醇酯制的晶片13上形成有具有作为颜料的二氧化硅或淤渣的涂料层15的检查用基板11。

114.通过使用二氧化硅或淤渣作为颜料,具有如下的优点:即使在切削装置2内附着涂料层15,与其他材料附着的情况相比,也比较不易产生污染等问题。

115.另外,图像获取步骤s50并非必须仅在最后进行,可以在移动步骤s20的前后、模拟切削步骤s30的前后以及模拟清洗步骤s40的前后的任意时机进行。

116.例如通过对移动步骤s20的前后的正面11a侧的图像进行比较,也能够排除切削水提供喷嘴36、46的影响而对间隔板52是否正常地安装进行检查。

117.另外,例如通过对模拟切削步骤s30的前后的图像进行比较,也能够排除间隔板52的影响而对切削水提供喷嘴36、46是否正常地安装进行检查。

118.图像的比较并非必须利用图像处理软件进行。例如可以使所获取的图像显示在监视器6上,由操作者对伤痕和涂料层15的剥离进行检查。

119.关于检查用基板11,在上述的说明中,对在形成有多个槽部17的晶片13上形成有涂料层15的例子进行了说明。但是,也可以通过对在正面13a上形成有涂料层15的晶片13的正面13a侧进行切削而形成多个槽部17。在该情况下,在槽部17的侧面和底17c未残留涂料层15,但不妨碍进行上述检查。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。