1.本发明涉及天线罩大载荷振动试验技术领域,尤其涉及一种悬臂结构天线罩大载荷振动试验工装。

背景技术:

2.振动试验通过模拟在寿命期内可能经历的振动环境,验证天线罩能否承受寿命周期内的振动条件,是考核天线罩力学性能是否满足设计要求的关键试验项目之一。所有产品在装机前必须完成振动试验,才能保证全寿命周期内飞行的安全性。某型悬臂结构天线罩安装在新型战机全动垂尾的顶部,振动量值很大,尖部响应量值高达100g以上,振动历时久,单轴向耐久振动长达40h。常规的振动试验方法是将试验件和试验工装安装在垂直振动台上进行,由于振动载荷量值大,为了实现不同方向的振动加载,需要设计转接工装,转接工装与夹具底座通过螺栓连接,这种设计导致工装的可靠性差,试验过程中经常出现连接螺栓的松动,单次只能进行不超过30min的振动试验,停止试验后连接螺栓紧固后方可继续进行,试验效率低,三轴向120h的振动试验周期超过1个月;此外,通过转接工装后,传递载荷的路径与真实连接差别较大,无法真实模拟与复现实际振动。

技术实现要素:

3.本发明的目的:

4.本发明提出一种悬臂结构天线罩大载荷振动试验工装,可以解决传统振动试验方法效率低,无法真实模拟与复现实际振动特性的难题。

5.本发明的技术方案:

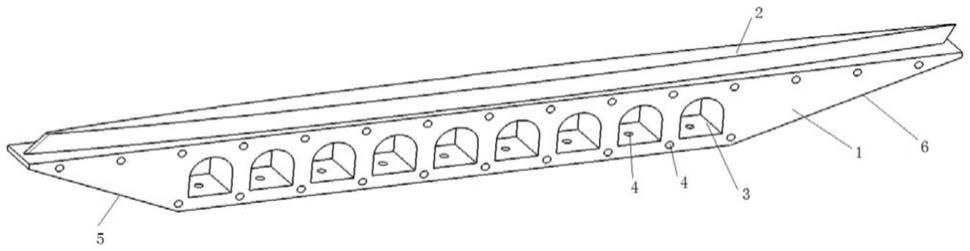

6.一种悬臂结构天线罩大载荷振动试验工装,其特征在于:包括工装本体(1)和设置在工装本体(1)顶部的天线罩装配端(2),所述的工装本体(1)为倒梯形结构,顶面长,底面短,所述工装本体(1)的两个侧面分别为第一斜面(5)和第二斜面(6),所述的工装本体(1)内部设置有若干并列排布的安装孔(3),每个安装孔(3)底部设置有螺栓孔(4),通过螺栓穿过安装孔(3)底部的螺栓孔(4),将试验工装固定到水平振动台上,实现x方向的振动加载,通过螺栓穿过安装孔(3)底部的螺栓孔(4),将试验工装固定到垂直振动台上,实现y方向的振动加载,所述的工装本体(1)侧面也设置有螺栓孔(4),通过螺栓穿过工装本体(1)侧面的螺栓孔(4),将试验工装固定到垂直振动台上,实现z方向的振动加载。

7.进一步的,天线罩装配端(2)与天线罩内表面符型。

8.进一步的,天线罩装配端(2)侧面设置有若干的预制孔,使用螺钉穿过预制孔与天线罩进行装配。

9.进一步的,安装孔(3)两侧还分别设置有若干减重孔。

10.进一步的,第一斜面(5)与第二斜面(6)为对称斜面,第一斜面(5)、第二斜面(6)与底面的夹角均为20~30

°

。

11.进一步的,第一斜面(5)与第二斜面(6)为非对称斜面,所述的第一斜面(5)与底面

的夹角为28~30

°

,第二斜面(6)与底面的夹角为20~25

°

,。

12.进一步的,工装本体(1)及天线罩装配端(2)均有铝合金材料制成。

13.进一步的,工装本体(1)侧面的螺栓孔(4)有两排,两两对称设置在每两个相邻安装孔(3)之间。

14.进一步的,螺栓孔(4)匹配直径为12.5mm,匹配m12的螺栓。

15.本发明的有益效果:

16.本发明提出的一种悬臂结构天线罩大载荷振动试验工装,天线罩安装在试验工装上后,仅通过振动台与工装不同装配面的连接即可实现x/y/z三轴向的试验,确保了振动特性的有效传递,提高了试验结果的可靠性,提升了试验效率,同时有效减轻了工装重量,扫频试验结果表明,本发明的固有频率远离了试验频率,可有效避免系统共振,功能振动和耐久振动试验结果表明,三轴向载荷传递系数均大于1.0,满足试验要求。

附图说明

17.图1是本发明的结构示意图;

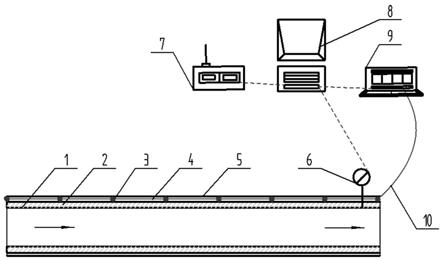

18.图2是本发明在x方向的振动加载时装配示意图;

19.图3是本发明在y方向的振动加载时装配示意图;

20.图4是本发明在z方向的振动加载时装配示意图;

21.其中:1、工装本体,2、天线罩装配端,3、安装孔,4、螺栓孔,5、第一斜面,6、第二斜面。

具体实施方式

22.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解:

23.如图1所示,一种悬臂结构天线罩大载荷振动试验工装,包括工装本体1和设置在工装本体1顶部的天线罩装配端2,所述的工装本体1为倒梯形结构,顶面长,底面短,所述的天线罩装配端厚度由中部向两端逐渐变窄,天线罩专装配端顶部为平面,天线罩装配端与工装本体一体化成型或者通过螺钉连接、焊接等方式安装固定,所述工装本体1的两个侧面分别为第一斜面5和第二斜面6,第一斜面5和第二斜面6两端均连接工装本1体的顶面和底面,两个斜面可以是对称斜面,也可以是非对称斜面,所述的工装本体1内部设置有9个并列排布的安装孔3,安装孔3是门型安装孔,顶部为圆弧形,所有的安装孔3贯穿工装本体1,安装孔3不仅可以用于连接振动平台完成振动试验,同时也起到了一定的减重的作用,每个安装孔3底部设置有螺栓孔4,如图1所示,通过螺栓穿过安装孔3底部的螺栓孔4,将试验工装固定到水平振动台上,实现x方向的振动加载,如图2所示,通过螺栓穿过安装孔3底部的螺栓孔4,将试验工装固定到垂直振动台上,实现y方向的振动加载,所述的工装本体1侧面也设置有螺栓孔4,通过螺栓穿过工装本体1侧面的螺栓孔4,将试验工装固定到垂直振动台上,实现z方向的振动加载,螺栓孔4匹配直径为12.5mm,匹配m12的螺栓。

24.其中,天线罩装配端2与天线罩内表面符型,即天线罩装配端2的长度与雷达天线

罩根部宽度相同或略小于雷达天线罩根部宽度,便于天线罩装配端2能放置在雷达天线罩内部,天线罩装配端2的侧面为从下往上宽度逐渐变小的弧形面,与天线罩内型面相符合,进行振动试验时,可以使该弧形面与天线罩内表面完全贴合,不仅能牢固支撑天线罩,同时不会损坏天线罩内表面。

25.同时,天线罩装配端2的侧面设置有若干的预制孔,使用螺钉穿过预制孔与天线罩进行装配连接。

26.安装孔3两侧还分别设置有若干减重孔,减重孔贯穿工装本体1,在不影响工装本体1机械强度的同时,可以开多个减重孔,用于减轻工装本体1的重量,在工装本体1机械强度要求高的情况下,可以设计成不贯穿工装本体1的减重槽,减重槽深度根据强度要求确定。

27.如图1所示,第一斜面5与第二斜面6为对称斜面,第一斜面5、第二斜面6与底面的夹角均为20~30

°

,第一斜面5与第二斜面6为非对称斜面,所述的第一斜面5与底面的夹角为28~30

°

,第二斜面6与底面的夹角为20~25

°

,第一斜面5和第二斜面6的不同角度,是根据工装本体1承力不同设计,可以保证工装本体1平稳。

28.工装本体1及天线罩装配端2均有铝合金材料制成,铝合金材料密度低,但强度比较高,接近或超过优质钢,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用,本发明工装本体采用的铝合金材料还可以采用热处理后获得良好的机械性能、物理性能和抗腐蚀性能,再加工成工装本体1及天线罩装配端2。

29.工装本体1侧面的螺栓孔4有两排,两两对称设置在每两个相邻安装孔3之间,可以使用更过的螺钉与垂直振动平台连接,确保连接牢靠。

30.天线罩安装在试验工装上后,仅通过振动台与工装本体1不同装配面的连接即可实现x/y/z三轴向的试验,确保了振动特性的有效传递,提高了试验结果的可靠性,提升了试验效率,同时有效减轻了工装重量,扫频试验结果表明,本发明的固有频率远离了试验频率,可有效避免系统共振,功能振动和耐久振动试验结果表明,三轴向载荷传递系数均大于1.0,满足试验要求。无需通过转接工装,即可实现三轴向大载荷量值振动试验的真实加载,试验过程中无需强行停止,试验效率提升了50%以上。

31.本发明的工作过程:

32.如图2,使用螺栓穿过工装本体1内部安装孔3底部螺栓孔4,通过螺栓固定到水平振动台上,实现x方向的振动加载,如图3所示,使用螺栓穿过工装本体1内部安装孔3底部螺栓孔4,通过螺栓固定到垂直振动台上,实现y方向的振动加载,如图4所示,使用螺栓穿过工装本体1侧面的螺栓孔4,通过螺栓固定到振动台上,实现z方向的振动加载。

33.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。