1.本发明属于电池领域,具体而言,涉及薄型铝塑膜及其制备方法和应用。

背景技术:

2.目前,市场上流通的软包锂离子电池使用的包装膜是采用铝箔复合而成,因此也简称铝塑膜,因具有良好的安全性、成型性、阻隔性和耐药性而广泛使用。但随着市场,特别是动力领域市场,对锂离子电池的容量要求越来越高,由其引起了对外包装壳体的厚度要求越来越薄。但对于铝箔来说,若其厚度小于30μm,存在针孔弊病的概率大大提高,由其生产的铝塑膜产品出现阻隔性失效的风险也将会大幅度提高。因此,铝塑膜用的铝箔厚度通常在30μm以上,限制了更薄的锂离子电池用铝塑膜的应用。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出薄型铝塑膜及其制备方法和应用,以解决现有金属镀层的技术措施中存在的难以高效生产和冲深后阻隔性下降的问题。该薄型铝塑膜具备良好的气密性,即使铝箔厚度减薄到30μm以内并进行冲深成型后,也能保证良好的阻隔性,不仅能显著提升软包电池的长期使用寿命,还可实现高效大规模生产。

4.本技术主要是基于以下问题提出的:

5.基于上述技术问题,现有的解决方案有在铝箔表面设计金属镀层,即使铝箔中存在针孔,也可通过金属镀层抑制水分由外部入侵,同时抑制电解液向外部扩散、泄漏,从而可以采用更薄(例如大于等于5μm小于30μm)的铝箔生产铝塑膜,达到铝塑膜进一步薄型化的目的。然而,由于该技术方案采用的金属镀层为化学镀层,一方面由于化学镀工序耗时长而使得该技术方案难以实现规模化生产;另一方面由于化学镀沉积的颗粒间粘合性低,在铝塑膜冲深成型过程中存在因颗粒分离而镀层破裂的风险,从而降低阻隔性。因此,由其生产的薄型铝塑膜难以保证软包锂离子电池长期使用寿命。

6.为此,根据本发明的第一个方面,本发明提出了一种薄型铝塑膜。根据本发明的实施例,该铝塑膜由外到内依次设有耐热保护层、第一粘接胶层、第一钝化层、第一金属层、铝箔层、第二金属层、第二钝化层、第二粘接胶层和热封层,

7.其中,所述第一金属层和所述第二金属层分别独立地:预先利用微纳米级金属粉和热喷涂工艺在铝箔表面沉积金属涂层,再对所述金属涂层进行激光重熔处理形成。

8.本发明上述实施例的薄型铝塑膜采用热喷涂工艺形成金属涂层,热喷涂工艺是利用热源将喷涂材料加热至熔化或半熔化状态并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法,效率较高;同时,由于热源的温度可高达3000℃,因此可用于热喷涂的金属范围广。但众所周知,无论是热喷涂或者化学镀所沉积的金属层均存在着孔隙,若不进行封孔处理,各种酸、碱、有机介质就会浸入孔隙,容易造成涂层脱落,影响金属涂层的附着效果。为了使金属涂层具有更高的致密性从而令薄型铝箔具备良好的阻隔性,发明人

发现,可以通过进一步结合激光重熔工艺,把孔隙释放出来,同时由于迅速冷却可以使金属晶粒得到细化,使金属涂层形成一体化结构,具备良好的气密性。由此,与化学镀工艺相比,该工艺(产品)不仅具有更高的制备效率,而且所形成的金属涂层的材质范围也更宽,能够在不影响效率的前提下在超薄铝箔上形成了连续无空隙的金属涂层结构,由其组装的薄型铝塑膜即使铝箔厚度减薄到30μm以内并进行冲深成型后,也能保证良好的阻隔性,从而不仅能显著提升软包电池的长期使用寿命,还可实现高效大规模生产。

9.另外,根据本发明上述实施例的薄型铝塑膜还可以具有如下附加的技术特征:

10.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉分别独立地为选自镍、铜、铬、锰、钛、银、铁、铝和镁中的至少之一。

11.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉的平均粒径分别独立地为10~2000nm。

12.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉的粒径分布离散度pdi分别独立地为0.1~0.6。

13.在本发明的一些实施例中,所述第一金属层和所述第二金属层的厚度分别独立地为1~5μm。

14.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉分别独立地为选自铝、铜、锰、银和镁中的至少之一。

15.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉分别独立地为铝、铜、锰、镁、铬和镍的组合,所述组合包括30~50重量份的铝、5~10重量份的铜、5~10重量份的锰、10~20重量份的镁、10~30重量份的铬和5~10重量份的镍。

16.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉的平均粒径分别独立地为100~1000nm。

17.在本发明的一些实施例中,所述第一金属层和所述第二金属层采用的微纳米级金属粉的粒径分布离散度pdi分别独立地为0.2~0.4。

18.在本发明的一些实施例中,所述第一金属层和所述第二金属层的厚度分别独立地为2~4μm。

19.在本发明的一些实施例中,采用干式复合粘接工艺实现所述耐热保护层与所述第一钝化层和/或所述热封层与所述第二钝化层的粘结。

20.在本发明的一些实施例中,所述第一钝化层和所述第二钝化层分别独立地为三价铬钝化层或无铬钝化层。

21.在本发明的一些实施例中,所述第一钝化层和所述第二钝化层分别独立地为钛-锆盐钝化层。

22.在本发明的一些实施例中,所述耐热保护层包括选自聚酯层、聚酰胺层和聚酰亚胺层中的至少之一。

23.在本发明的一些实施例中,所述耐热保护层的厚度为12~40μm。

24.在本发明的一些实施例中,所述第一粘接胶层和所述第二粘接胶层分别独立地为聚氨酯层或环氧树脂层。

25.在本发明的一些实施例中,所述第一粘接胶层和所述第二粘接胶层的厚度分别独立地为1~5μm。

26.在本发明的一些实施例中,所述铝箔层为8079-o铝箔或8021-o铝箔。

27.在本发明的一些实施例中,所述铝箔层的厚度为6~30μm。

28.在本发明的一些实施例中,所述热封层为经臭氧处理的流涎聚丙烯层。

29.在本发明的一些实施例中,所述热封层的厚度为20~40μm。

30.在本发明的一些实施例中,所述耐热保护层为聚酰胺层。

31.在本发明的一些实施例中,所述耐热保护层的厚度为12~25μm。

32.在本发明的一些实施例中,所述第一粘接胶层和所述第二粘接胶层的厚度分别独立地为3~5μm。

33.在本发明的一些实施例中,所述铝箔层为8079-o铝箔。

34.在本发明的一些实施例中,所述铝箔层的厚度为9~20μm。

35.基于同样的发明构思,根据本发明的第二个方面,本发明提出了一种制备薄型铝塑膜的方法。根据本发明的实施例,该方法包括:

36.在铝箔的一面上逐层形成第一金属层、第一钝化层、第一粘接胶层和耐热保护层,在所述铝箔的另一面上逐层形成第二金属层、第二钝化层、第二粘接胶层和热封层,

37.其中,所述第一金属层和所述第二金属层分别独立地:预先利用微纳米级金属粉和热喷涂工艺在铝箔表面沉积金属涂层,再对所述金属涂层进行激光重熔处理形成。

38.本发明上述实施例的制备薄型铝塑膜的方法利用热喷涂结合激光重熔工艺,可以使得金属涂层形成无空隙的一体化结构,获得具有更高的致密性,从而令薄型铝箔具备良好的阻隔性。由此,与化学镀工艺相比,该方法不仅具有更高的制备效率,而且所形成的金属涂层的材质范围也更宽,能够在不影响效率的前提下在超薄铝箔上形成了连续无空隙的金属涂层结构,由其组装的薄型铝塑膜即使铝箔厚度减薄到30μm以内并进行冲深成型后,也能保证良好的阻隔性,从而不仅能显著提升软包电池的长期使用寿命,还可实现高效大规模生产。

39.在本发明的一些实施例中,制备薄型铝塑膜的方法进一步包括:形成所述耐热保护层和所述热封层后进行固化处理。

40.根据本发明的第三方面,本发明提出了一种电池。根据本发明的实施例,该电池包括上述薄型铝塑膜或采用上述制备薄型铝塑膜的方法制得的薄型铝塑膜。与现有技术相比,该电池不仅安全性高,而且使用寿命更长。

41.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

42.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

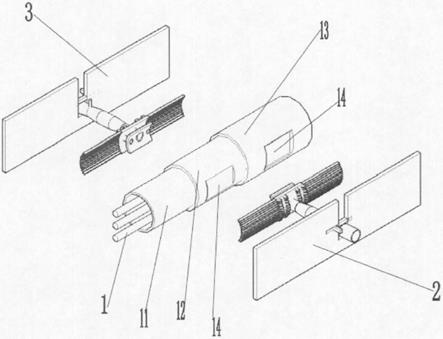

43.图1是根据本发明一个实施例的薄型铝塑膜的结构示意图。

具体实施方式

44.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附

图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

45.另外,在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

46.根据本发明的第一个方面,本发明提出了一种薄型铝塑膜。根据本发明的实施例,参考图1理解,该铝塑膜由外到内依次设有耐热保护层1、第一粘接胶层2、第一钝化层3、第一金属层4、铝箔层5、第二金属层6、第二钝化层7、第二粘接胶层8和热封层9,其中,第一金属层4和第二金属层6分别独立地预先利用微纳米级金属粉和热喷涂工艺在铝箔表面沉积金属涂层,再对金属涂层进行激光重熔处理形成。发明人发现,针对现有金属镀层的技术措施中存在的难以高效生产和冲深后阻隔性下降的问题,可以采用热喷涂工艺在铝箔表面形成一层和铝箔具有相近热膨胀系数的金属涂层,并进一步通过涂层激光重熔工序,令该金属涂层形成无空隙的一体化结构,从而具备良好的气密性。由此,与化学镀工艺相比,该工艺(产品)不仅具有更高的制备效率,而且所形成的金属涂层的材质范围也更宽,能够在不影响效率的前提下在超薄铝箔上形成了连续无空隙的金属涂层结构,由其组装的薄型铝塑膜即使铝箔厚度减薄到30μm以内并进行冲深成型后,也能保证良好的阻隔性,从而不仅能显著提升软包电池的长期使用寿命,还可实现高效大规模生产。

47.下面参考图1对本发明上述实施例的薄型铝塑膜进行详细描述。

48.根据本发明的一个具体实施例,第一金属层4和第二金属层6采用的微纳米级金属粉材料可以分别独立地为选自镍、铜、铬、锰、钛、银、铁、铝和镁中的至少之一。该两层金属层均是由超细金属粉通过热喷涂工艺在铝箔表面喷涂,并进一步通过激光重熔工艺形成的,其中热喷涂工艺热源的温度可高达3000℃,因此可用于热喷涂的金属范围也较广,但发明人发现,若采用的超细金属材料与基材铝的热膨胀系数若相差太大,在热喷涂和激光重熔的冷却工序中容易造成金属涂层和铝箔基材因存在收缩应力差异而界面剥离,或者因存在收缩应力差异使得铝塑膜在冲深成型阶段界面剥离的风险较高,因此超细金属粉材料应首选为和铝有相近热膨胀系数的金属;另一方面,若所采用的超细金属材料与基材铝的热膨胀系数若相差太大,即使在热喷涂和激光重熔的冷却工序中通过冷却工艺的优化而减小金属涂层和铝箔基材的收缩应力差异,但当组装的铝塑膜封装成软包电池时,在软包电池长期使用过程中因充放电的冷热循环环境下也会使得上述收缩应力差异存在周期性循环,同样不利于金属涂层和铝箔基材之间的长期界面粘合性,发明人经大量实验验证,采用上述材质的超细金属粉更有利于提高金属层与铝箔基材的长期界面粘合强度,从而能够大大降低金属层的脱落或剥离风险。

49.根据本发明的再一个具体实施例,第一金属层4和第二金属层6采用的微纳米级金属粉材料可以分别优选独立地为选自与铝有更相近热膨胀系数的铝、铜、锰、镁、铬和镍中的至少之一,发明人发现,由于铬、镍与铝的热膨胀系数相差较大,通过采用上述组成及配比的金属粉组合设计,可以使金属粉的热膨胀系数呈梯度化,从而更有利于金属涂层均匀变化,使残余应力与剥落现象显著减少,由此可以进一步保证金属层与铝箔基材之间的长期界面粘合强度,降低金属层的脱落或剥离风险,使薄型铝塑膜即使冲深成型也能保证良好的阻隔性能。进一步地,第一金属层4和第二金属层6采用的微纳米级金属粉可以更优选分别独立地为铝、铜、锰、镁、铬和镍的组合,该组合可以包括30~50重量份的铝、5~10重量

份的铜、5~10重量份的锰、10~20重量份的镁、10~30重量份的铬和5~10重量份的镍,发明人发现,镁粉的熔点和铝相近,若镁粉含量过少不利于金属粉之间的熔合,进而会影响金属涂层的致密性,而若镁粉含量过多又不利防腐性能的提升;若铝粉含量过多,容易导致涂层防腐性差,而若铝粉含量过少,又容易造成金属涂层膨胀系数差异大;铬和铝的热膨胀系数差异大,若铬粉含量过高,涂层剥落风险也较大,而若铬粉含量过少则金属涂层的防腐性又较差;锰、铜和镍可以平衡金属涂层的热膨胀系数梯度和熔点梯度,基于镁、铝、铬的用量,通过控制锰、铜和镍含量为上述配比,可以更好的平衡涂层的热膨胀系数梯度和熔点梯度,由此,通过综合考虑金属涂层的耐腐蚀性、热膨胀系数梯度化和熔点梯度化并经大量试验验证,采用上述组合及配比的金属粉可以进一步有利于金属层的均匀变化,保证金属层与铝箔基材之间的长期界面粘合强度,从而能够达到进一步降低金属层的脱落或剥离的风险,保证薄型铝塑膜良好阻隔性能的效果。再者,第一金属层4和第二金属层6采用的微纳米级金属粉材料可以相同,由此更有利于提高制备效率。

50.根据本发明的再一个具体实施例,第一金属层4和第二金属层6采用的微纳米级金属粉的平均粒径可以分别独立地为10~2000nm,例如可以为10nm、50nm、100nm、200nm、500nm、800nm、1000nm、1500nm或2000nm等,发明人发现,若金属粉的粒径太小,不仅材料成本高而且不利于环境安全操作,经济性差;而若金属粉的粒径太大,不仅对热喷涂和激光重熔工艺参数要求高,经济性差,而且容易存在难以弥补的大孔隙,通过选择具有上述平均粒径范围的微纳米级超细金属粉末,既可以降低成本,还能保证金属层具有较好的气密性,从而更有利于提高铝塑膜的阻隔效果。优选地,第一金属层4和第二金属层6采用的微纳米级金属粉的平均粒径可以分别独立地为100~1000nm,由此可以进一步保证金属层具有较好的气密性,从而更有利于提高铝塑膜的阻隔效果。

51.根据本发明的又一个具体实施例,第一金属层4和第二金属层6采用的微纳米级金属粉的粒径分布离散度pdi可以分别独立地为0.1~0.6,例如可以为0.2、0.3、0.4、0.5或0.6等,发明人发现,超细金属粉的粒径分布离散度太小或太大均不利于形成良好的大小颗粒合理搭配,容易造成孔隙率的提高而降低气密性,本发明中通过控制超细金属粉的粒径为上述粒径分布离散度,更有利于使金属层形成无空隙结构,从而获得优异的气密性。进一步地,微纳米级金属粉的粒径分布离散度pdi可以为0.2~0.4,由此进一步保证金属层的致密性。

52.根据本发明的又一个具体实施例,第一金属层4和第二金属层6的厚度可以分别独立地为1~5μm,例如可以为1μm、2μm、3μm、4μm或5μm等,优选可以为2~4μm,发明人发现,若金属涂层厚度太小,不仅会因在厚度方向上的金属晶粒个数少而影响金属涂层的延展性,还不利于薄型化铝箔大针孔的封闭;而若厚度太大,又会影响激光重熔效率,不利于经济性,本发明中通过采用具有上述厚度范围的金属层,可以更好的兼顾金属涂层的延展性和经济性。

53.根据本发明的又一个具体实施例,第一钝化层3和第二钝化层7可以分别独立地为三价铬钝化层或无铬钝化层,例如第一钝化层3和第二钝化层7可以分别独立地为钛-锆盐钝化层。在实际操作过程中,可以采用三价格或无铬体系对铝箔进行钝化,然而,虽然三价铬和六价铬比毒性较低,但在使用或存放过程中存在转换为六价铬的风险,进一步考虑环保因素,可以优选钛、锆盐无铬钝化体系,其中,针对钛、锆盐无铬钝化体系的具体组成和钝

化方式本领域技术人员可以根据实际需要进行选择,例如该无铬钝化体系可以为选自于《6063铝合金钛锆系钝化液稳定性研究及钝化工艺优化》中的最优配方和工艺参数配制的钛、锆盐钝化液体系,并采用喷淋的方式在带有金属涂层的铝箔双面制备的钛、锆盐钝化层。另外,第一钝化层3与耐热保护层1、第二钝化层7与热封层9之间均可以采用粘接胶进行干式复合粘接。

54.根据本发明的又一个具体实施例,本发明中耐热保护层1的组成或材质并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,耐热保护层1所用的原材料可以为本领域公知的材料。再例如,耐热保护层1可以包括选自聚酯层、聚酰胺层和聚酰亚胺层中的至少之一,优选可以为聚酰胺层,即尼龙(pa)薄膜;另外,耐热保护层1的厚度可以为12~40μm,例如12μm、16μm、20μm、24μm、28μm、32μm、36μm或40μm等,优选可以为12~25μm,由此,不仅能避免铝箔因外力刮擦等作用而破损,还能有效阻止空气特别是氧气的渗透,维持电池内部的无水无氧环境,并保证铝箔具备良好的形变能力,同时还能避免出现因保护层厚度过薄难以实现对铝塑膜和电池内部环境的保护作用以及因保护层厚度过大而影响电池能量密度的问题。

55.根据本发明的又一个具体实施例,本发明中第一粘接胶层2和第二粘接胶层8的组成或材质并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,上述粘接胶层所用的原材料可以为本领域公知的材料。再例如,第一粘接胶层2和第二粘接胶层8可以分别独立地为聚氨酯层或环氧树脂层,第一粘接胶层2和第二粘接胶层8的厚度(干厚)可以分别独立地为1~5μm,例如可以为1μm、2μm、3μm、4μm或5μm等,优选可以为3~5μm。由此既可以保证铝箔与耐热保护层以及热封层之间具有较强的粘接强度,还能避免出现因粘接胶层厚度过大而影响电池密度的问题。

56.根据本发明的又一个具体实施例,本发明中铝箔层5的型号并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,铝箔层5所用的铝箔可以为本领域公知的材料。再例如,铝箔层5可以为8079-o铝箔或8021-o铝箔,优选可以为8079-o铝箔。进一步地,铝箔层5的厚度可以为6~30μm,如可以为10μm、14μm、18μm、22μm、26μm或30μm等,优选可以为9~20μm,发明人发现,铝箔层主要用于有效阻止电池外部的水分渗透到电池内,并防止外部环境造成对电池的损伤,太薄会影响铝塑膜的强度,太厚会增加电池的重量,而且不利于导热,本发明中通过控制铝箔层为上述厚度范围,既更有利于保证电池的安全性能及电化学性能,还能避免因铝箔层过厚而影响电池能量密度的问题。

57.根据本发明的又一个具体实施例,本发明中热封层9的组成或材质并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,热封层9所用的材料可以为本领域公知的材料。再例如,本发明中热封层9可以为流涎聚丙烯cpp膜,并对其复合面进行臭氧处理,其中热封层9的厚度可以为20~40μm,例如可以为24μm、28μm、32μm、36μm或40μm等,发明人发现,热封层主要用于封装铝塑膜,并防止铝塑膜被电池内的有机溶剂溶解、溶胀,直接保护电池内部环境,同时有效阻止内部电解质等与铝箔层接触,避免铝箔层被腐蚀,若其太薄不能有效绝缘保护铝箔层,太厚又会影响散热及冲坑效果,本发明中通过控制热封层为上述厚度范围,既更有利于提高铝塑膜的品质,保证电池的安全性能及电化学性能,还能避免因热封层过厚而影响电池能量密度的问题。

58.根据本发明的又一个具体实施例,制备第一/第二金属层时,超细金属粉材料可以

为镍、铜、铬、锰、钛、银、铁、铝、镁等,优选可以为铝、铜、锰、银和镁中的一种或多种组合;第一/第二金属层的平均粒径可以为10~2000nm,更优选可以为100~1000nm,粒径分布离散度pdi可以为0.1~0.6,更优选可以为0.2~0.4;第一/第二金属层的厚度可以为1~5μm,更为优选可以为2~4μm;第一/第二钝化层可以采用三价格或无铬钝化体系,如可以为钛-锆盐钝化层;耐热保护层可以为聚酯膜、聚酰胺膜、聚酰亚胺膜中的一种,可以优选尼龙薄膜,厚度可以12~40μm,更优选可以为12~25μm;第一/第二粘接胶层可以采用为聚氨酯或柔性环氧树脂胶粘剂,粘接胶层干厚可以为1~5μm,更优选可以3~5μm;铝箔层可以为8079-o铝箔或8021-o铝箔,可以优选8079-o铝箔,铝箔层厚度可以为6~30μm,更优选可以为9~20μm;热封层可以为流涎聚丙烯cpp膜,膜厚可以为20~40μm,并对其复合面进行臭氧处理;任选地,第一钝化层和第二钝化层、第一金属层和第二金属层的厚度、原材料组成及形成工艺均可以相同。由此,可以进一步保证铝塑膜兼具较薄的总厚度和优异的阻隔性能,将其用于电池更有利于提高电池的安全性和使用寿命。

59.综上所述,本发明上述实施例的薄型铝塑膜采用热喷涂工艺形成金属涂层,热喷涂工艺是利用热源将喷涂材料加热至熔化或半熔化状态并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法,效率较高;同时,由于热源的温度可高达3000℃,因此可用于热喷涂的金属范围广,但众所周知,无论是热喷涂或者化学镀所沉积的金属层均存在着孔隙,若不进行封孔处理,各种酸、碱、有机介质就会浸入孔隙,容易造成涂层脱落,影响金属涂层的附着效果。为了使金属涂层具有更高的致密性从而令薄型铝箔具备良好的阻隔性,发明人发现,可以通过进一步结合激光重熔工艺,把孔隙释放出来,同时由于迅速冷却可以使金属晶粒得到细化,使金属涂层形成一体化结构,具备良好的气密性。由此,与化学镀工艺相比,该工艺(产品)不仅具有更高的制备效率,而且所形成的金属涂层的材质范围也更宽,能够在不影响效率的前提下在超薄铝箔上形成了连续无空隙的金属涂层结构,由其组装的薄型铝塑膜即使铝箔厚度减薄到30μm以内并进行冲深成型后也能保证良好的阻隔性,从而不仅能显著提升软包电池的长期使用寿命,还可实现高效大规模生产。

60.基于同样的发明构思,根据本发明的第二个方面,本发明提出了一种制备薄型铝塑膜的方法。根据本发明的实施例,该方法包括:在铝箔的一面上逐层形成第一金属层、第一钝化层、第一粘接胶层和耐热保护层,在铝箔的另一面上逐层形成第二金属层、第二钝化层、第二粘接胶层和热封层,其中,第一金属层和第二金属层分别独立地:预先利用微纳米级金属粉和热喷涂工艺在铝箔表面沉积金属涂层,再对金属涂层进行激光重熔处理形成,由此可以使该金属涂层形成无空隙的一体化结构,从而具备良好的气密性。该方法不仅制备效率,而且金属涂层的材质范围也更宽,制得的薄型铝塑膜即使铝箔厚度减薄到30μm以内并进行冲深成型也能保证良好的阻隔性。

61.根据本发明的一个具体实施例,在铝箔上形成金属层之前,可以预先对铝箔进行酸、碱清洗,发明人发现,通过预先酸洗再进行碱洗,不仅可以去除铝箔表面的杂质,还有利于提高铝箔表面的粗糙度,从而更有利于提高超细金属粉末在铝箔上的附着力,降低金属涂层塑膜冲深成型过程中脱落或破裂的风险。

62.根据本发明的再一个具体实施例,耐热保护层和热封层形成之后,可以进一步对形成的多层复合结构金属固化处理,例如可以将该多层复合结构置于55℃下固化4天,得到薄型铝塑膜。

63.需要说明的是,本发明上述实施例的制备薄型铝塑膜的方法和上述薄型铝塑膜是基于同样的发明构思提出的,因此,针对上述薄型铝塑膜所描述的特征及效果同样适用于该制备薄型铝塑膜的方法,此处不再一一赘述。

64.综上所述,本发明上述实施例的制备薄型铝塑膜的方法利用热喷涂结合激光重熔工艺,可以使得金属涂层形成无空隙的一体化结构,获得具有更高的致密性,从而令薄型铝箔具备良好的阻隔性。由此,与化学镀工艺相比,该方法不仅具有更高的制备效率,而且所形成的金属涂层的材质范围也更宽,能够在不影响效率的前提下在超薄铝箔上形成了连续无空隙的金属涂层结构,由其组装的薄型铝塑膜即使铝箔厚度减薄到30μm以内并进行冲深成型后也能保证良好的阻隔性,从而不仅能显著提升软包电池的长期使用寿命,还可实现高效大规模生产。

65.根据本发明的第三方面,本发明提出了一种电池。根据本发明的实施例,该电池包括上述薄型铝塑膜或采用上述制备薄型铝塑膜的方法制得的薄型铝塑膜。与现有技术相比,该电池不仅安全性高,而且使用寿命更长。需要说明的是,针对上述薄型铝塑膜和制备薄型铝塑膜的方法所描述的特征及效果同样适用于该电池,此处不再一一赘述。

66.下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

67.1、一般方法

68.实施例1~5和对比例1~2的铝塑膜制备均采用以下实施过程:

69.1)采用公知技术对铝箔表面进行酸、碱清洗;

70.2)采用各实施例或对比例中的涂层参数,在已清洗的铝箔双面沉积金属涂层,即预先利用微纳米级金属粉和热喷涂工艺在铝箔双面沉积金属涂层,再对金属涂层进行激光重熔处理,铝箔两侧金属层厚度相同;

71.3)采用喷淋的方式在带有金属涂层的铝箔双面制备的钛、锆盐钝化层,铝箔两侧钝化层厚度相同;

72.4)用干法复合机,用双组份聚氨酯胶水将pa膜(耐热保护层)和铝箔亚光面(对应的钝化层)进行涂胶复合;胶水干燥温度90℃,干燥时间15s;复合辊温度90℃,复合压力0.4mpa。

73.5)同样用干法复合机,用环氧树脂胶水将cpp膜(热封层)和铝箔亮面(对应的钝化层)进行涂胶复合;胶水干燥温度70℃,干燥时间20s;复合辊温度100℃,复合压力0.5mpa。

74.6)将复合后的薄膜置于55℃下固化4天,得到薄型铝塑膜。

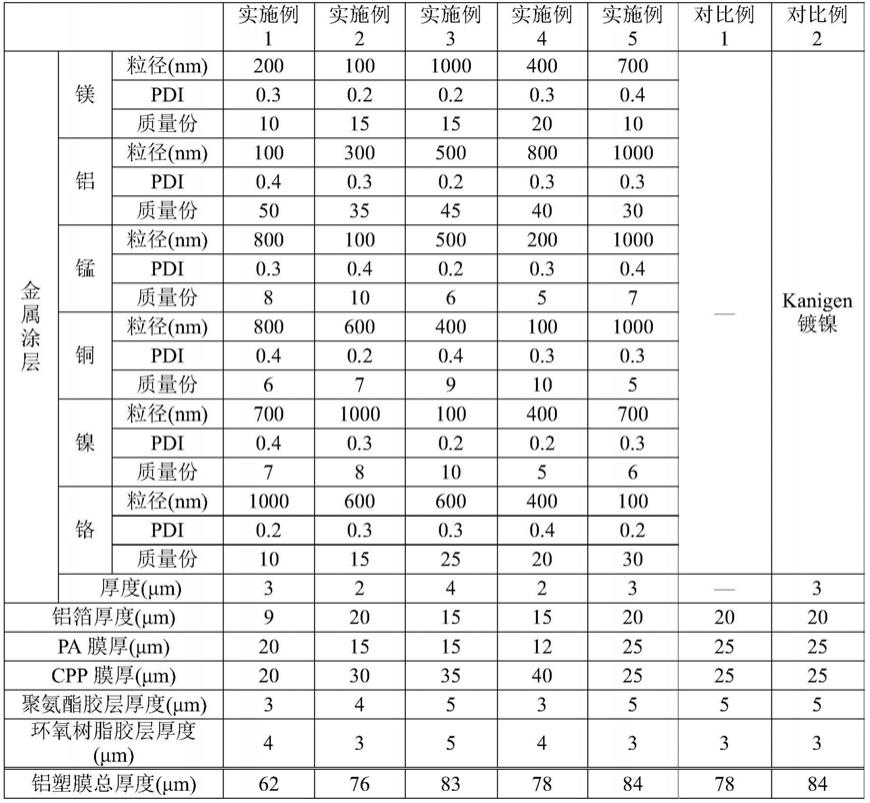

75.表1实施例1~5和对比例1~2的铝塑膜的具体参数

[0076][0077]

2、性能评价

[0078]

对实施例1~5和对比例1~2获得的铝塑膜的耐腐蚀性和耐湿热性能进行评价。

[0079]

采用东莞铭优自动化设备有限公司的冲壳机,将铝塑膜成型为单坑长4.5cm

×

宽11.5cm、深度为4.5mm的双坑形状;采用东莞铭优自动化设备有限公司的封装机器,进一步将该铝塑膜封装成空芯电池包,一部分电池包注入半袋体积的电解液,封口后置于85℃环境中静置,观察电池包是否发生腐蚀、漏液或胀气鼓包现象;一部分电池包至于60℃/90%rh条件下放置进行湿热老化处理,观察铝塑膜外表面是否有鼓泡或分层现象出现。根据以下标准记录不同处理时间下的结果。测试结果记录在表2中。其中:

[0080]

针对耐腐蚀性,

“△”

:表示耐腐蚀性合格,即电池包无腐蚀、漏液和胀气鼓包现象;

“▽”

:表示耐腐蚀性不合格,即电池包发生腐蚀、漏液或胀气鼓包现象。

[0081]

针对耐湿热性能,

“★”

:表示湿热老化后尼龙膜无鼓泡或分层现象;

“☆”

:表示湿热老化后尼龙膜鼓泡或分层。

[0082]

表2实施例1~5和对比例1~2获得的铝塑膜的性能测试结果

[0083][0084]

结果与结论:

[0085]

综合对比表1和表2中各实施例和对比例的具体参数及测试结果可以看出,本发明上述实施例的薄型铝塑膜长期耐腐蚀性和耐湿热性能更为优异。并且,相同材料下和厚度下,和化学镀相比,本发明上述实施例的薄型铝塑膜长期耐腐蚀性更佳,说明了采用本发明上述实施例的工艺形成的金属涂层对薄型铝箔的针孔封闭性更好,阻隔性更优。

[0086]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0087]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。