1.本发明涉及一种树脂泄漏防止用部件、树脂泄漏防止用部件供给机构、树脂成型装置及树脂成型品的制造方法。

背景技术:

2.在树脂成型品的制造中,会使用利用成型模的压缩成型(压模成型)(专利文献1等)。

3.现有技术文献

4.专利文献1:特开平09-239787号公报

技术实现要素:

5.发明要解决的问题

6.在压缩成型中,有可能发生树脂进入成型模间隙的现象(树脂泄漏)。一旦出现上述树脂泄漏的现象,例如会产生需要频繁清扫以去除进入成型模间隙的树脂等问题。为了防止上述树脂泄漏,可使用脱模膜覆盖成型模的模面的方法。

7.但是,在使用脱模膜时,可能会出现无法将脱模膜无褶皱地贴合于成型模的模面进行拉伸而张紧设置,拉伸后的脱模膜撕裂,拉伸后的脱模膜在合模时产生褶皱嵌入封装面(树脂成型品的表面)等问题。特别是在成型模的模腔较深时可能会产生这些问题。

8.因此,本发明的目的是提供一种不使用脱模膜便可以防止树脂泄漏的树脂泄漏防止用部件、树脂泄漏防止用部件供给机构、树脂成型装置及树脂成型品的制造方法。

9.问题解决方案

10.为达成上述目的,本发明的树脂泄漏防止用部件

11.是用于压缩成型用的成型模的树脂泄漏防止用部件,

12.其特征在于

13.所述成型模具有下模和上模,

14.所述下模具有侧面部件和底面部件,

15.通过所述侧面部件和所述底面部件围成的空间形成模腔,

16.所述模腔内可容纳树脂材料,

17.所述侧面部件可相对于所述底面部件上下移动,

18.所述树脂泄漏防止用部件配置在所述底面部件的周缘部上并且沿着所述侧面部件的内周面配置,由此密封所述侧面部件和所述底面部件之间的间隙,可防止树脂从所述模腔内泄漏至所述间隙。

19.本发明的树脂泄漏防止用部件供给机构是特征在于向所述成型模供给所述本发明的树脂泄漏防止用部件的树脂泄漏防止用部件供给机构。

20.本发明的树脂成型装置的特征在于

21.具有压缩成型用的成型模和所述本发明的树脂泄漏防止用部件供给机构,

22.所述成型模具有下模和上模,

23.所述下模具有侧面部件和底面部件,

24.通过所述侧面部件和所述底面部件围成的空间形成模腔,

25.所述模腔内可容纳树脂材料,

26.所述侧面部件可相对于所述底面部件上下移动。

27.本发明的树脂成型品的制造方法是使用压缩成型用的成型模和所述本发明的树脂泄漏防止用部件的树脂成型品的制造方法,

28.其特征在于

29.所述成型模具有下模和上模,

30.所述下模具有侧面部件和底面部件,

31.通过所述侧面部件和所述底面部件围成的空间形成模腔,

32.所述模腔内可容纳树脂材料,

33.所述侧面部件可相对于所述底面部件上下移动,

34.所述树脂成型品的制造方法包括

35.配置树脂泄漏防止用部件步骤,通过将所述树脂泄漏防止用部件沿着所述侧面部件的内周面配置,密封所述侧面部件和所述底面部件之间的间隙,防止树脂从所述模腔内泄漏至所述间隙,

36.树脂材料供给步骤,在所述配置树脂泄漏防止用部件步骤后,向所述模腔内供给树脂材料,

37.树脂成型步骤,在所述树脂材料供给步骤后,使用所述成型模,通过压缩成型进行树脂成型。

38.发明的效果

39.通过本发明,可提供一种不使用脱模膜便可防止树脂泄漏的树脂泄漏防止用部件、树脂泄漏防止用部件供给机构、树脂成型装置及树脂成型品的制造方法。

附图说明

40.[图1]图1是示出本发明的树脂泄漏防止用部件,和将其用于树脂成型装置的树脂成型品的制造方法的一例的步骤截面图。

[0041]

[图2]图2是示出图1中的下模和树脂泄漏防止用部件的一例的平面图。

[0042]

[图3]图3是示出本发明的树脂泄漏防止用部件,和将其用于树脂成型装置的树脂成型品的制造方法的另一例的步骤截面图。

[0043]

[图4]图4(a)是示出图3中的下模和树脂泄漏防止用部件的一例的平面图。图4(b)是示出图3中的下模和树脂泄漏防止用部件的另一例的平面图。

[0044]

[图5]图5是示出本发明的树脂泄漏防止用部件,和将其树脂泄漏防止用部件用于树脂成型装置的树脂成型品的制造方法的另一例的工程截面图。

[0045]

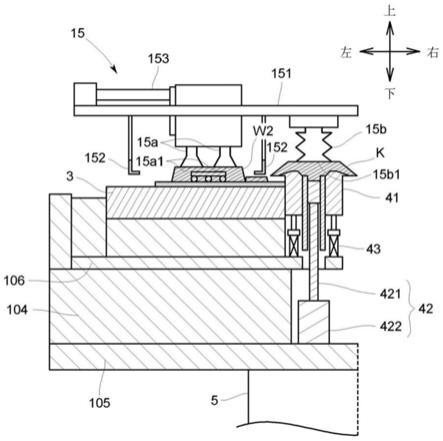

[图6]图6是示意性地举例示出本发明的树脂成型装置整体构成的平面图。

[0046]

[图7]图7是示出将脱模膜用于树脂成型装置的树脂成型品的制造方法的一例的工程截面图。

具体实施方式

[0047]

接着,进一步举例详细说明本发明。但是,本发明不限于下述说明。

[0048]

本发明的树脂泄漏防止用部件例如可以是由纸、树脂、橡胶中的至少一种材质形成。上述材质例如可以多种类并用而作为复合材料使用,也可以是对上述材料进行了表面处理的表面处理材料(层压材料、涂层材料、涂布材料、涂料材料、浸渍材料等)等。

[0049]

本发明的树脂泄漏防止用部件的材料例如可以是可收缩的材料。

[0050]

本发明的树脂泄漏防止用部件例如可以分为多个部件,层叠所述多个部件使用。

[0051]

本发明的树脂泄漏防止用部件例如可以以片状或膜状的形式使用。另外,一般而言,较厚的称为“片”,较薄的称为“膜”而区分。本发明的树脂泄漏防止用部件的厚度没有特殊限制。

[0052]

本发明的树脂泄漏防止用部件例如可以是在所述底面部件的上端周缘部形成有凹部,插入所述凹部使用的树脂泄漏防止用部件。在本说明书中,“底面部件的周缘部上”不仅是接触底面部件的周缘部的上表面的情况,也包括位于底面部件的周缘部的上表面的上方的情况(不接触底面部件的周缘部的上表面的情况)。本发明的树脂泄漏防止用部件接触底面部件的周缘部的上表面的情况例如是本发明的树脂泄漏防止用部件载置于底面部件的周缘部的上表面的情况。本发明的树脂泄漏防止用部件位于底面部件的周缘部的上表面的上方的情况(不接触底面部件的周缘部的上表面的情况)例如是如上所述,底面部件上端的周缘部形成有凹部,本发明的树脂泄漏防止用部件插入该凹部使用的情况。

[0053]

另外,本发明的树脂泄漏防止用部件如上所述,是用于压缩成型用的成型模的树脂泄漏防止用部件,所述成型模具有上模和下模。

[0054]

在本发明中,树脂成型方法如上所述,使用压缩成型(压模成型)。

[0055]

在本发明中,“成型模”例如是金属模具,但不限于此,例如也可以是陶瓷模具等。

[0056]

在本发明中,树脂成型品没有特殊限制,例如可以是仅进行了树脂成型的树脂成型品,也可以是对芯片等部件进行了树脂封装的树脂成型品。在本发明中,树脂成型品例如可以是电子部件等。电子部件没有特殊限制,可以是任意部件,例如可以是将芯片、引线等任意部件进行了树脂封装的任意电子部件。芯片的种类、形态等没有特殊限制,例如可以是所述各种形态(包括倒装芯片)中的至少一种。

[0057]

在本发明中,成型前的树脂材料和成型后的树脂没有特殊限制,例如可以是环氧树脂或硅酮树脂等热固性树脂,也可以是热塑性树脂。此外,还可以是部分含有热固性树脂或热塑性树脂的复合材料。在本发明中,成型前的树脂材料的形态例如可举例颗粒树脂、液态树脂、片状树脂、板状树脂、粉状树脂等。另外,在本发明中,液态树脂可以是在室温下为液体的树脂,也包括加热熔融为液态的熔融树脂。

[0058]

此外,通常“电子部件”有指树脂封装前的芯片的情况,以及指将芯片等进行树脂封装后的状态的情况,但在本发明中,仅称“电子部件”时,除特别指明外,是指将所述芯片等进行树脂封装后的电子部件(作为成品的电子部件)。在本发明中,“芯片”是指树脂封装前的芯片,具体而言,例如可举例ic、led芯片、半导体芯片、电力控制用的半导体元件等芯片。在本发明中,为了将树脂封装前的芯片区别于树脂封装后的电子部件,为方便起见将其称作“芯片”。然而,本发明中的“芯片”只要为树脂封装前的芯片,并无特别限定,不是芯片状亦可。

[0059]

在本发明中,“倒装芯片”是指在ic芯片表面部分的电极(焊盘)上具有被称为凸点的瘤状的突起状电极的ic芯片、或这样的芯片形态。该芯片朝下(面朝下)而接合于印刷基板等的布线部分。所述倒装芯片例如用作无引线接合用的芯片或接合方式之一。

[0060]

在本发明中,树脂成型的成型对象物没有特别限制,例如可以是基板。另外,在本发明中,例如可以将安装在基板(成型对象物)上的部件(例如芯片,倒装芯片等)进行树脂封装(树脂成型),制造树脂成型品。在本发明中,作为树脂成型的成型对象物的基板(也称中介层(interposer))没有特殊限制,例如可举例引线框、布线基板、晶圆、玻璃环氧基板、陶瓷基板、树脂基板、金属基板等。基板例如可以是在其一个面或者两个面上安装芯片的安装基板。芯片的安装方法没有特殊限制,例如可举例引线接合、倒装芯片接合等。在本发明中,例如可以通过对安装基板进行树脂封装,制造芯片经树脂封装的电子部件。另外,通过本发明的树脂封装装置进行树脂封装的基板的用途没有特殊限制,例如可举例led用基板、移动通信终端用高频模块基板、电力控制用模块基板、机械控制用基板等。

[0061]

下文将基于附图说明本发明的具体实施例。为了方便说明,各图将适度进行省略、夸张等而示意性描述。

[0062]

[实施例1]

[0063]

在本实施例中,对本发明的树脂成型装置和树脂成型品的制造方法的一例进行说明。

[0064]

图1(a)和(b)的步骤截面图示出本发明的树脂泄漏防止用部件,和将其用于树脂成型装置的树脂成型品的制造方法的一例。如图1(a)所示,成型模1000具有上模100和下模200。下模200具有侧面部件201和底面部件202。侧面部件201以包围底面部件202的周围的方式配置。通过侧面部件201和底面部件202围成的空间形成模腔204。如图所示,模腔204内可容纳树脂材料20a。另外,树脂材料20a在图1中是颗粒树脂。但是,在本发明中,成型前的树脂材料的形态没有特殊限制,例如如上所述,可以是颗粒树脂、也可以是液态树脂、片状树脂、板状树脂、粉状树脂等。

[0065]

侧面部件201和底面部件202配置于下模基座部件300上。底面部件202直接固定在下模基座部件300的上表面。侧面部件201通过弹性部件203安装在下模基座部件300的上表面。通过弹性部件203的伸缩,侧面部件201可上下移动。下模基座部件300的下方具有合模机构(未图示),通过该合模机构,下模基座部件300可升降。

[0066]

上模100如图所示,其下表面可安装基板(成型对象物)10。上模100具备固定在其上方的上模基座部件(未图示)。

[0067]

树脂泄漏防止用部件401如图2所示,其具有从俯视时与模腔大小大致相同的矩形挖出比该矩形的各边窄宽度d的矩形而得的形状,如图1、图2所示,载置于底面部件202上表面周缘部的同时,沿着侧面部件201的内周面配置。另外,本实施例中的树脂泄漏防止用部件401分为多个(图1中为7个)部件,如图1的截面图所示,层叠这些多个部件使用。另外,树脂泄漏防止用部件401中的多个部件的个数在图1中为7个,但不限于此,可适当设定。通过上述树脂泄漏防止用部件401,可密封侧面部件201和底面部件202之间的间隙。由此,可防止树脂从模腔204内泄漏至侧面部件201和底面部件202之间的间隙。树脂泄漏防止用部件401的材质没有特殊限制,例如如上所述,可以是纸、树脂、橡胶等,也可以是上述材料的复合材料,表面处理材料(层压材料、涂层材料、涂布材料、涂料材料、浸渍材料等)等。

[0068]

图2示出了如图1(a)所示的树脂泄漏防止用部件401沿着侧面部件201的内周面配置的状态的平面图。在图2中,上模100、基板10和树脂材料20a未图示。如图所示,通过将树脂泄漏防止用部件401沿着侧面部件201的内周面配置,侧面部件201和底面部件202之间的间隙被密封。另外,在图2中,底面部件202上表面除周缘部以外,没有被树脂泄漏防止用部件401覆盖。但是,为了防止弄脏、降低脱模力(提高脱模容易度)等,可以用罩覆盖底面部件202上表面周缘部以外的地方(模腔平面部)。该罩没有特殊限制,例如可以是以与树脂泄漏防止用部件401相同的材质形成。

[0069]

另外,本实施例的树脂成型装置除成型模1000以外,具有树脂泄漏防止用部件供给机构(未图示)。通过该树脂泄漏防止用部件供给机构,可向成型模1000供给树脂泄漏防止用部件401。

[0070]

使用该成型模1000和树脂泄漏防止用部件401的树脂成型品的制造方法例如可以以如下方式进行。首先,如图1(a)和图2所示,将树脂泄漏防止用部件401载置于底面部件202上表面周缘部,且沿着侧面部件201内周面配置,从而堵住侧面部件201和底面部件202之间的间隙。由此,可防止供给至模腔204的树脂从模腔204内侵入至侧面部件201和底面部件202之间的间隙(树脂泄漏防止用部件配置步骤)。进行树脂泄漏防止用部件配置步骤的方法没有特殊限制,例如可以通过上述树脂泄漏防止用部件供给机构(未图示),将树脂泄漏防止用部件401运送至模腔204的位置后,沿着侧面部件201的内周面配置。在该树脂泄漏防止用部件配置步骤后,如图1(a)所示,向模腔204内供给树脂材料20a(树脂材料供给步骤)。进行树脂材料供给步骤的方法没有特殊限制,例如可以通过树脂材料运送机构(未图示),将树脂材料20a运送到树脂材料20a的位置,之后向模腔204内供给树脂材料20a。进一步,在树脂材料供给步骤后,使用成型模1000,通过压缩成型进行树脂成型(树脂成型步骤)。进行树脂成型步骤的方法没有特殊限制,例如可以与通过一般的压缩成型进行树脂成型的方法相同或基于其。具体而言,树脂成型步骤可以例如以如下方式进行。首先,加热上模100和下模200,利用该热,使树脂材料20a熔融,成为熔融树脂20b。也可以在进行树脂材料供给步骤前(即,向模腔204内供给树脂材料20a前),预先加热上模100和下模200备用。接着,如图1(b)所示,通过合模机构(未图示),使下模基座部件300向箭头x1方向上升,使上模100和下模200合模。由此,首先,保持在上模100的基板10和侧面部件201接触,进一步进行合模,从而侧面部件201的弹性部件203收缩(图1(b))。通过上述合模,如图所示,夹在基板10和底面部件202之间的树脂泄漏防止用部件401被底面部件202推压而收缩。此时,即使熔融树脂20b欲如箭头501所示般从模腔204内流进侧面部件201和底面部件202之间的间隙,因为在模腔204的内周面,从间隙上表面到基板下表面的高度存在收缩而呈紧密状态的树脂泄漏防止用部件401,如x标记502所示,熔融树脂20b无法流进间隙(树脂泄漏)。因为通过收缩而呈紧密状态的树脂泄漏防止用部件401密封了侧面部件201和底面部件202之间的间隙。然后,使熔融树脂20b硬化(固化),成为固化树脂后,使下模200下降,进行开模,将基板10经固化树脂封装的树脂成型品从成型模1000中取出。之后,去除附着于树脂成型品中固化树脂部分的侧面的树脂泄漏防止用部件401。此时,可以通过切除、切削等方法去除接触树脂泄漏防止用部件401的部分固化树脂。通过上述方法,可进行树脂成型,制造树脂成型品。另外,固化熔融树脂20b的方法没有特殊限制。例如,在熔融树脂20b是热固性树脂时,可通过加热使其固化。在熔融树脂20b是热塑性树脂时,可以通过冷却或自然冷却使其固化。

另外,在图1中,基板10的表面上没有配置任何东西,但例如可以在基板10的下表面配置芯片等。然后,可以将上述芯片等在树脂成型步骤中进行树脂封装(树脂成型),制造芯片经树脂封装的电子部件(树脂成型品)。

[0071]

另外,在下模200中,合模前(弹性部件203未收缩的状态)模腔204的深度没有特殊限制,例如可以是1mm以上,3mm以上,5mm以上,或10mm以上,例如可以是30mm以下,20mm以下,10mm以下,5mm以下,或3mm以下。合模后(图1(b)的状态)模腔204的深度没有特殊限制,例如可以是1mm以上,3mm以上,5mm以上,10mm以上,或15mm以上,例如可以是20mm以下,10mm以下,5mm以下,3mm以下,或1mm以下。该合模后模腔204的深度与成型后树脂成型品的树脂厚度(封装厚度)基本相等。

[0072]

树脂泄漏防止用部件401的宽度d根据侧面部件和底面部件之间的间隙大小和树脂材料的种类适当设定即可,没有特殊限制,但例如可以是0.01mm以上,0.05mm以上,0.1mm以上,0.5mm以上,或1mm以上,例如可以是2mm以下,1mm以下,0.5mm以下,0.1mm以下,或0.05mm以下,例如可以是约1~2mm。

[0073]

树脂泄漏防止用部件401的整体高度根据树脂泄漏防止用部件的材质、树脂材料的种类适当设定即可,例如与合模前模腔204的深度相同或比其高即可。另外,树脂泄漏防止用部件401中的个别部件的厚度(高度)没有特殊限制,例如可以是1mm以上,3mm以上,5mm以上,或10mm以上,例如可以是30mm以下,20mm以下,10mm以下,5mm以下,或3mm以下,例如可以是约1~2mm。例如,在合模前模腔204的深度为5mm时,可以层叠5片厚1mm的部件。另外,树脂泄漏防止用部件401优选在合模时,可随着在合模前模腔204的深度变化而收缩。

[0074]

另外,图7对使用脱模膜的示例进行说明。图7的成型模1000与图1示出的成型模1000相同。如图所示,可使脱模膜11吸附于下模200的模面进行使用。吸附方法例如如图7的箭头a1所示,可从形成于侧面部件201和底面部件202之间的间隙或下模的吸附孔(未图示),通过吸引机构(未图示,例如真空泵等)进行吸引,使脱模膜11吸附于下模200的模面。由此,在下模200的模面,脱模膜11覆盖模面,可防止树脂流进侧面部件201和底面部件202之间的间隙(树脂泄漏)。另外,可提高脱模性。

[0075]

如上所述,在使用脱模膜时,可能会出现无法将脱模膜无褶皱地贴合于成型模的模面进行拉伸而张紧设置,拉伸后的脱模膜撕裂,拉伸后的脱模膜在合模时产生褶皱嵌入封装面(树脂成型品的表面)等问题。特别是在成型模的模腔较深时可能会产生上述问题。但是,若使用本发明的树脂泄漏防止用部件代替脱模膜,不使用脱模膜便可防止树脂泄漏,因此可解决这些问题。另外,若使用本发明的树脂泄漏防止用部件,因为可防止树脂泄漏,例如可解决需要频繁清扫以去除进入成型模间隙的树脂等问题。

[0076]

本发明的树脂泄漏防止用部件例如可以使用可重复使用的部件,但也可以使用一次性的消耗部件。从制造树脂成型品的作业效率等角度,优选一次性消耗部件。

[0077]

本发明的树脂泄漏防止用部件例如与脱模膜不同,无需贴合于成型模的模面而拉伸,因此不需要如脱模膜般的伸缩性、柔软性。由此,本发明的树脂泄漏防止用部件例如可使用比脱模膜便宜的材质,可减少制造树脂成型品时的成本。另外,本发明的树脂泄漏防止用部件例如无需像脱模膜一样拉伸,不会产生拉伸后的树脂泄漏防止用部件撕裂,拉伸后的树脂泄漏防止用部件在合模时产生褶皱嵌入封装面(树脂成型品的表面)等问题。

[0078]

另外,本发明的树脂泄漏防止用部件例如与脱模膜同样地,也可以从成型模的间

隙进行吸引而使用。但是,本发明的树脂泄漏防止用部件的宽度d如果与侧面部件和底面部件之间的间隙宽度相比足够宽,则即使不进行吸引而仅载置于底面部件上表面的周缘部,便可防止树脂泄漏。由此,若使用本发明的树脂泄漏防止用部件,与脱模膜不同可以省略吸引的步骤,由此可提高树脂成型品的制造效率,简化树脂成装置的结构(省略脱模膜吸引机构)等。

[0079]

本发明中使用的压缩成型用的成型模没有特殊限制,例如可使用与一般压缩成型用的成型模相同的成型模。另外,本发明的树脂成型装置例如可以除具有树脂泄漏防止用部件供给机构外,与一般的压缩成型用的树脂成型装置相同。一般的压缩成型用的树脂成型装置例如是特开2017-035832所记载的装置等。

[0080]

[实施例2]

[0081]

在本实施例中,对本发明的树脂成型装置和树脂成型品的制造方法的另外一例进行说明。

[0082]

图3(a)和(b)的步骤截面图示出本发明的树脂泄漏防止用部件,和将其用于树脂成型装置的树脂成型品的制造方法的一例。

[0083]

图3(a)和(b)除代替树脂泄漏防止用部件401,使用树脂泄漏防止用部件402外,与图1(a)和(b)相同。如图所示,树脂泄漏防止用部件402是片状,直立载置于底面部件202上表面的周缘部(靠着该周缘部立放)进行使用。即,使片状的树脂泄漏防止用部件402遍布模腔侧面整体而使用。由此,如图所示,树脂泄漏防止用部件402沿着侧面部件201的内周面配置,可密封侧面部件201和底面部件202之间的间隙。树脂泄漏防止用部件402的材质没有特殊限制,例如如上所述,可以是纸、树脂、橡胶等,也可以是上述材料的复合材料,表面处理材料(层压材料、涂层材料、涂布材料、涂料材料、浸渍材料等)等。树脂泄漏防止用部件402的大小(宽和高)也没有特殊限制,例如可以与实施例1的树脂泄漏防止用部件401相同。

[0084]

图4(a)和(b)示出了如图3(a)所示的树脂泄漏防止用部件402沿着侧面部件201的内周面配置的状态的平面图。在图4(a)和(b)中,上模100、基板10、树脂材料20a未图示。如图所示,树脂泄漏防止用部件402沿着侧面部件201的内周面配置,从而密封侧面部件201和底面部件202之间的间隙。在底面部件202的上表面,除周缘部以外,没有被树脂泄漏防止用部件402覆盖。另外,在图4(a)和(b)中,402a示出片状的树脂泄漏防止用部件402的接缝。图4(a)是片状的树脂泄漏防止用部件402的端部彼此作为接缝的示例(接缝402a是一个的示例),图4(b)是片状的树脂泄漏防止用部件402的端部重叠作为接缝的示例(接缝402a是多个的示例)。另外,可以在接缝部分重叠片状的补加的树脂泄漏防止用部件,其尺寸为以预定宽度覆盖片状的树脂泄漏防止用部件402的端部彼此的接缝部分的大小(接缝402a是多个的示例)。接缝402a例如可以或压缩,或用胶带、粘合剂等贴合以不形成间隙。

[0085]

使用该成型模1000和树脂泄漏防止用部件402的树脂成型品的制造方法例如除使用树脂泄漏防止用部件402代替树脂泄漏防止用部件401外,可与实施例1的制造方法相同。如图3(a)和(b)的步骤截面图所示,树脂泄漏防止用部件402与树脂泄漏防止用部件401同样地,可在基板10和底面部件202之间收缩。

[0086]

[实施例3]

[0087]

在本实施例中,对本发明的树脂成型装置和树脂成型品的制造方法的另外一例进行说明。

[0088]

图5(a)和(b)的步骤截面图示出本发明的树脂泄漏防止用部件,和将其用于树脂成型装置的树脂成型品的制造方法的一例。如图所示,该树脂成型装置1000除了底面部件202上端的周缘部形成有凹部,并且在设置树脂泄漏防止用部件时或合模时,将树脂泄漏防止用部件403插入至该凹部使用外,与实施例1和2的树脂成型装置1000相同。即,树脂泄漏防止用部件403载置于底面部件202上表面的周缘部,插入至底面部件202上端的周缘部的凹部使用。树脂泄漏防止用部件403在图5(a)和(b)中使用与实施例2的树脂泄漏防止用部件402相同的片状的树脂泄漏防止用部件。但是,树脂泄漏防止用部件403不限于此,例如可以是与实施例1的树脂泄漏防止用部件401相同的层叠体。树脂泄漏防止用部件403的材质也没有特殊限制,例如可以与实施例1或2的树脂泄漏防止用部件相同。

[0089]

使用该成型模1000和树脂泄漏防止用部件403的树脂成型品的制造方法例如可以以与实施例1和2相同的方式进行。如图5(a)和(b)的步骤截面图所示,在本实施例中,树脂泄漏防止用部件403可沿着底面部件202上端的周缘部的凹部下降,以代替在基板10和底面部件202间收缩。

[0090]

本发明中使用的压缩成型用的成型模如上所述,没有特殊限制,可以与一般的压缩成型用的成型模相同,例如,可以如在本实施例中的说明,在底面部件上端的周缘部形成凹部,将树脂泄漏防止用部件插入至该凹部使用。

[0091]

上文对实施例1~3进行了说明,但本发明不限于此,例如可以将实施例1~3中的2种以上方法进行组合使用。

[0092]

[实施例4]

[0093]

在本实施例中,对本发明的树脂成型装置的整体构成和使用其的树脂成型品的制造方法的一例进行说明。

[0094]

参照图6,对使用了树脂成型装置1的树脂成型方法的一例进行说明。在树脂成型装置1中,树脂材料使用颗粒树脂20a(参照图1(a),图3(a)和图5(a))。首先,在基板供给

·

收纳模块41中,从封装前基板供给部44送出封装前基板10(基板10,参照图1,图3,图5)至基板载置部50。接着,将基板运送机构51从预定位置s1向-y方向移动,从基板载置部50接收封装前基板10。基板运送机构51返回到预定位置s1。接着,在本树脂成型装置1所具备的3个成型模块42a~42c中,例如将基板运送机构51向 x方向移动至成型模块42b的预定位置p1。接着在成型模块42b中,将基板运送机构51向-y方向移动至下模200上的预定位置c1停止。接着,使基板运送机构51上升,将封装前基板10固定在上模100。之后,基板运送机构51返回至基板供给

·

收纳模块41的预定位置s1。

[0095]

接着,材料运送机构56接收容纳于树脂泄漏防止用部件供给机构53的具有预定形状的树脂泄漏防止用部件401,将其运送至成型模块42b的成型模的下模200,设置于下模200。此时,预定形状是如上述图1(a)、图3(a)、图5(a)所示,可覆盖底面部件202的上表面的周缘部和模腔204的侧面整体的形状。另外,对于分为多个部件的实施例1的树脂泄漏防止用部件401,可以将多个部件逐一搬送、设置。

[0096]

接着,使x-y工作台52从预定位置t1向-y方向移动,使x-y工作台52停止在树脂材料容纳框54下方的预定位置。将树脂材料容纳框54载置于x-y工作台52上。载置有树脂材料容纳框54的x-y工作台52向 x方向移动,使树脂材料容纳框54停止在树脂材料投入机构55下方的预定位置。通过x-y工作台52向x方向和y方向移动,从树脂材料投入机构55向树脂材

料容纳框54供给预定量的树脂材料20a(参照图1(a),图3(a),图5(a))。载置有树脂材料容纳框54的x-y工作台52返回至预定位置t1。

[0097]

接着,材料运送机构56从预定位置m1向-y方向移动,接收载置于x-y工作台52上的树脂材料容纳机构54。材料运送机构56返回至预定位置m1。接着,使材料运送机构56向-x方向移动至成型模块42b的预定位置p1。接着,在成型模块42b中,使材料运送机构56向-y方向移动,停止在下模200上的预定位置c1。使材料运送机构56下降,向模腔204供给树脂材料20a。供给结束后,材料运送机构56返回至预定位置m1。

[0098]

接着,在成型模块42b中,通过合模机构60使下模200上升,使上模100和下模200合模。经过预定时间后,使上模100和下模200开模。接着,使基板运送机构51从基板供给

·

收纳模块41的预定位置s1移动至下模200上的预定位置c1,接收已封装基板(树脂成型品)10a。接着,使基板运送机构51移动,将已封装基板10a交接至基板载置部50。从基板载置部50将已封装基板10a收纳至已封装基板收纳部45。在此阶段,树脂封装(树脂成型)结束。

[0099]

在本实施例中,基板供给

·

收纳模块41和材料供给模块43之间沿x方向并列安装有3个成型模块42a,42b,42c。但是,成型模块的数量不限于3个,是任意的。另外,可以将基板供给

·

收纳模块41和材料供给模块43设为一个模块,对该模块沿x方向并列安装1个成型模块42a。由此,可增减成型模块42a,42b,

…

。由此,因为可根据生产类型和生产量优化树脂成型装置1的构成,所以可提高生产率。

[0100]

在本实施例中,供给树脂泄漏防止用部件401的树脂泄漏防止用部件供给机构53设于材料供给模块43内。但不限于此,供给树脂泄漏防止用部件401的树脂泄漏防止用部件供给机构53可以新设为树脂泄漏防止用部件供给模块而不设于材料供给模块43内。此时,树脂泄漏防止用部件供给模块可安装在成型模块42c与材料供给模块43之间,或安装在与成型模块42c为相反侧的材料供给模块43的旁边,由此,仅在现有的装置上追加安装树脂泄漏防止用部件供给模块,便可构成树脂成型装置1。

[0101]

另外,在本实施例中,树脂泄漏防止用部件图示为实施例1(图1)的树脂泄漏防止用部件401。但是,树脂泄漏防止用部件不限于此,是任意的,例如可以是实施例2(图3)的树脂泄漏防止用部件402,或实施例3(图5)的树脂泄漏防止用部件403等。

[0102]

进一步,本发明不限于上述实施例,只要在不脱离本发明主旨的范围内,可根据需要能够进行任意且适宜地组合、变化及选择使用。例如,在上述的实施例中,成型对象物、模腔的形状是矩形,但成型对象物、模腔的形状为圆形也可适用本发明。

[0103]

本技术主张以2020年8月26申请的日本技术专利申请2020-143050为基础的优先权,其公开的全部内容纳于此。

[0104]

附图标记说明

[0105]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂成型装置

[0106]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

封装前基板(基板)

[0107]

1 0a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

已封装基板(树脂成型品)

[0108]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱模膜

[0109]

20a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂材料

[0110]

20b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

熔融树脂

[0111]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板供给

·

收纳模块

[0112]

42a、42b、42c

ꢀꢀꢀ

成型模块

[0113]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

材料供给模块

[0114]

44

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

封装前基板供给部

[0115]

45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

已封装基板收纳部

[0116]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板载置部

[0117]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板运送机构

[0118]

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

x-y工作台

[0119]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂泄漏防止用部件供给机构

[0120]

54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂材料容纳机构

[0121]

55

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂材料投入机构

[0122]

56

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

材料运送机构

[0123]

60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

合模机构

[0124]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上模

[0125]

200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下模

[0126]

201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

侧面部件

[0127]

202

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底面部件

[0128]

203

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弹性部件

[0129]

204

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

模腔

[0130]

300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下模基座部件

[0131]

401、402、403

ꢀꢀꢀ

树脂泄漏防止用部件

[0132]

501

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

箭头

[0133]

502

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

x标记

[0134]

1000

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

成型模

[0135]

d:树脂泄漏防止用部件的宽度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。