一种立式气相超稳反应器、系统以及制备气相超稳y分子筛的方法

技术领域

1.本发明提供一种能够用于钠型八面沸石分子筛气相超稳化处理工艺的一种气相超稳反应器的结构,该气相超稳反应器能够连续化、高效率制备具有高结晶度和低晶胞常数特征的八面沸石分子筛,属于分子筛催化剂制备技术领域。

背景技术:

2.y型分子筛是很多催化过程和吸附过程的重要组份,尤其是在催化裂化催化剂中,y型分子筛是主要活性组份,对大分子转化为汽柴油分子的过程起到了关键的作用。但是y型分子筛并不能直接用于催化裂化催化剂中,这是由于其硅铝比相对较低,在高温水热的条件下结构非常容易坍塌破坏。因此很有必要对其进行超稳化处理,而后作为活性组份添加到催化裂化催化剂中。

3.制备超稳y分子筛的方法主要有以下几种方法,氟硅酸铵法、水热超稳法、气相超稳法。氟硅酸铵法要使用到氟,造成设备危害和环境危害的潜在危险。目前工业上普遍采用的是水热超稳法,该方法已经在工业上使用了近四十多年。但是在水热超稳法中,存在着脱铝不均匀、补硅不及时等现象,使的y分子筛的结构坍塌比较严重,同时要想获得硅铝比高的超稳y分子筛,其代价就是更多的损失结晶度,这就造成y分子筛的活性中心损失严重,同时水热超稳法要经过多次交换和焙烧具有能耗高、水耗高的特点,其工业生产过程中会产生大量的污水,处理成本极高。相比而言,气相sicl4脱铝所采用的起始原料为nay分子筛,避免了铵交换过程,同时sicl4与nay接触反应的温度控制在400℃左右即可,降低了能源消耗,生成的气相alcl3可用水溶液回收。同时产物可以保留较高的结晶度。因此气相sicl4脱铝补硅工艺最符合现代工业发展的需求。(袁德林.表面富硅y分子筛制备及其硅铝分布对后续脱铝、脱硅过程影响机理研究[d].北京:中国石油大学(北京),2016:73-117.)。

[0004]

1980年beyer h k.等人首先详细报道了sicl4与nay作用进行脱铝补硅制备高硅y型分子筛,甚至纯硅y型分子筛的方法。文章描述了一种高结晶度的八面分子筛的合成,指出了首先八面分子筛与气态的sicl4在457~557℃发生反应,然后用水进行洗涤处理。(beyer h k,belenykaja i.a new method for the dealumination of faujasite-type zeolites[j].studies in surface science and catalysis,1980,5:203-210.)

[0005]

国内科研工作者在国外研究工作的基础上,继续深化sicl4气相脱铝补硅技术的理论研究,着重深入考察其实用化应用条件,更多的与当前工业化需求相结合,逐步探索sicl4气相脱铝补硅技术工业化使用的可行性。因此对气相超稳工艺装备技术也进行了相应的研究。

[0006]

最早报道的规模级的技术采用固定床反应装置,在两段各有一个进气口和一个出气口的反应管(反应釜)中进行。进行抽铝补硅反应时,在反应釜的中间位置装入一个分子筛固体颗粒固定床层,两头用瓷环或石英材料等填充,以保证分子筛附体颗粒填充充实,固定的存在于反应器的中间段,并保证四氯化硅气体平稳的流过分子筛固体颗粒。携带四氯

化硅的气体在通过分子筛固体颗粒床层时,与分子筛固体颗粒发生反应。未反应的四氯化硅气体和反应生成的废气经出气口排出。但是由于分子筛固体颗粒在高温下易于结块,块状物内部的分子筛不能与四氯化硅气体充分接触或者无法接触,超稳效果不好,四氯化硅利用率低且结块物粘附在反应器壁上,造成产品所示并需要清理。而且固体颗粒床层的固体颗粒是静止的,不能移动,传质传热性能差,该反应是放热反应,热量不易扩散,易产生局部过热,造成在固定床层中产生较大的反应温度梯度,是反应不均匀。

[0007]

cn101884897a、cn101081369a和cn1683245a公开了一种分子筛的气相抽铝补硅方法,该方法在一个反应设备中进行,该设备包括一个反应釜,一个进料口和一个出气口,在反应釜的内部包含搅拌器,出气口安装有气固分离器。该方法使四氯化硅气体与分子筛固体颗粒接触反应更加均匀,有效避免了分子筛固体颗粒之间的聚结成致密块状物的现象,在一定程度上降低了劳动强度和环境污染,降低了生成成本。

[0008]

cn102049315a、cn102050460a公开了一种y型分子筛的制备设备。该设备包含的最关键组份就是管状反应器,其两端分别为进料口和出料口。在这一反应器中,类似于催化裂化装置的提升管,在载气的推动作用下,分子筛颗粒要克服重力在管状反应器中由下自上运动,于sicl4气流呈并流状态发生反应。

[0009]

cn102452661a、cn102452660a、cn102452659a、cn102452658a、cn102452657a、cn102451736a、cn102451732a、cn102451730a、cn102451730a、cn102451658a、cn102451657a、cn102451655a公开了一种分子筛的制备方法和成套设备。本发明提供了一种制备分子筛的设备,其特征在于,该设备包括管状反应器、气固分离器和吸收塔,所述管状反应器包括加热器、第一进料口、出料口和管体。所述加热器能够对管体进行加热。本发明提供的制备分子筛的设备能够实现分子筛与四氯化硅的接触反应连续进行,通过控制管状反应器的长度,能够控制分子筛与四氯化硅接触的时间,从而能够使分子筛与四氯化硅的接触反应在管状反应器内充分的进行通过使用带加热功能的管状反应器,可以控制不同的反应温度,从而可以控制不同反应条件及反应程度,进而可以根据需要得到不同脱铝深度的分子筛产品。该专利技术中所需载气(一般为干燥后的空气),可使反应器中的反应充分进行。

[0010]

cn206285918u、cn206285917u、cn206285916u公开了一种制备催化裂化催化剂的成套设备和方法。本发明涉及催化剂制备领域,具体提供一种制备催化裂化催化剂的设备,该设备包括型分子筛交换装置,双功能焙烧炉,气相超稳反应器,气固分离装置,成胶装置,干燥焙烧单元所述双功能焙烧炉包括炉体和设置在所述炉体内的筒体,所述筒体依次包括进料端、中间筒体和出料端,沿物料走向,所述焙烧炉还包括依次设置在所述筒体内用于对所述筒体内提供水蒸气的水蒸气分布器和用于对所述筒体内提供用于作为干燥焙烧介质的干气的干气分布器。在这一公开技术中,气相超稳反应器中的物流和sicl4气流也是呈并流的形式运动,并发生反应的。

[0011]

通过对上述技术进行调研,发现在制备气相超稳y分子筛的过程中,如何保证固体分子筛颗粒和sicl4分子的充分均匀混合接触是保证反应产品性能的关键。如何实现气固两相的充分快速接触,对于最终产品的性能有着重要的意义。

技术实现要素:

[0012]

为了解决上述缺陷,本发明提供了一种气相超稳反应器,其特征在于,包括:

[0013]

一立式反应器管体,内设有一分布器,位于立式反应器管体的顶部,立式反应器管体设有原料入口、一出口和一气体入口;

[0014]

一进料输入器,与原料入口连接,用以气流输送分子筛原料至所述分布器;所述分布器用以承接进料输入器输入的分子筛原料并将所述分子筛原料均匀分散;

[0015]

至少一四氯化硅气体喷嘴,位于立式反应器管体内,所述喷嘴与一管线连接,所述管线穿过所述气体入口与一四氯化硅气源连接,四氯化硅气流通过所述喷嘴喷出方向与所述分子筛原料在立式反应器管体内的运动方向反向;

[0016]

一出料输入器,与立式反应器管体的出口连接,用以将反应产物输出。

[0017]

于一实施例中,所述进料输入器为绞龙输送器、螺旋输送器、带式输送器、气流输送器、活塞输送器、管链式输送器或滑阀中的一种。

[0018]

于一实施例中,所述进料输入器上开设一惰性载气入口,将惰性载气通过惰性载气入口注入进料输入器内,分子筛原料在惰性载气携带下进入所述分布器。

[0019]

于一实施例中,所述出料输入器为绞龙输送器、螺旋输送器、带式输送器、气流输送器、活塞输送器、管链式输送器或滑阀中的一种。

[0020]

于一实施例中,所述立式反应器的轴线与水平面的夹角为90

°

。

[0021]

于一实施例中,所述原料入口设置于所述立式反应器管体的顶端,所述出口设置于与所述顶端相对的所述管体的底端,所述管体底端为锥形体,所述出口位于锥形体上。

[0022]

于一实施例中,所述立式反应器管体的高度与立式反应器管体的内直径之比为不小于2:1,不大于15:1。

[0023]

于一实施例中,所述喷嘴为扇形喷嘴、锥形喷嘴、扁平喷嘴的一种或多种。

[0024]

于一实施例中,所述喷嘴的面积为反应器横截面积的1~10%。

[0025]

于一实施例中,所述分布器上设有圆形通透孔,所述圆形通透孔的面积占孔板总面积的25~95%。

[0026]

于一实施例中,所述气体入口位于立式反应器管体高度中间线以下位置。

[0027]

本发明还提供一种气相超稳反应器系统,其特征在于,包括气相超稳反应器,一脱气装置和一洗涤装置,所述脱气装置的出口与气相超稳反应器的出料输入器的入口连接,所述脱气装置的出口与所述洗涤装置的入口连接。

[0028]

本发明还提供一种制备气相超稳y分子筛的方法,其特征在于,包括如下步骤:

[0029]

s1,将分子筛原料变成粉末状态输入至进料输入器;

[0030]

s2,分子筛原料通过进料输入器输入至立式反应器管体的分布器上;

[0031]

s3,分子筛原料经分布器均与分散后沿着立式反应器管体的轴线自上向下移动;

[0032]

s4,将四氯化硅气流沿着所述立式反应器管体的轴线自下而上喷入,与所述分子筛原料接触反应。

[0033]

于一实施例中,所述分子筛原料为nay分子筛或narey分子筛。

[0034]

于一实施例中,步骤s4中还包括:所述nay分子筛或者narey分子筛和四氯化硅气体的反应、停留时间小于5秒。

[0035]

于一实施例中,在步骤s1之前,还包括步骤s5,在所述nay分子筛或narey分子筛在

进入气相超稳反应器之前加热到250~600℃,且含水量不得大于5wt%。

[0036]

于一实施例中,所述四氯化硅的用量为分子筛原料质量的5~50%。

[0037]

于一实施例中,在步骤s1中还包括往气相超稳反应器的分布器上输入含水量小于3%的干燥空气。

[0038]

于一实施例中,述nay分子筛的硅铝摩尔比以sio2和al2o3摩尔比计为3.2~10,所含的钠元素以na2o计不高于15wt%,所含稀土元素以re2o3计不高于23wt%,所述nay的含水量不高于5wt%。

[0039]

于一实施例中,,优化的是含水量不高于4wt%。

[0040]

于一实施例中,所述nay分子筛或者narey分子筛的激光散射仪法颗粒度的颗粒直径不大于500微米。

[0041]

本发明技术中采用分子筛固体分布器将分子筛颗粒引入至下行式固定反应器中,受重力自然落体的过程中与逆流的气态四氯化硅实现充分的混合、接触完成反应。或者在惰性载气的携带下与有或没有载气携带的气态四氯化硅实现充分的混合、接触完成反应。

[0042]

本发明技术中分子筛通过分布器后与逆流的气相sicl4会形成全混流和部分全混流状态,有效地保证了气固接触,在这一极短的接触时间内发生瞬时反应,又避免了接触时间过长的问题。由于充分的接触与反应,反应后的分子筛又不会携带过多的sic

l4

分子,从而提高了超稳y分子筛的相对结晶度。同时该下行式反应器为固定型的反应器,简捷高效、稳定性高、安全长周期运转、不易产生机械故障的优点。

[0043]

本技术,气相sicl4脱铝所采用的起始原料为nay分子筛,避免了铵交换过程,同时sicl4与nay接触反应的温度控制在400℃左右即可,降低了能源消耗,生成的气相alcl3可用水溶液回收。同时产物可以保留较高的结晶度。因此气相sicl4脱铝补硅工艺最符合现代工业发展的需求。

[0044]

下面通过具体的实施例对上述发明内容进行进一步的说明。

附图说明

[0045]

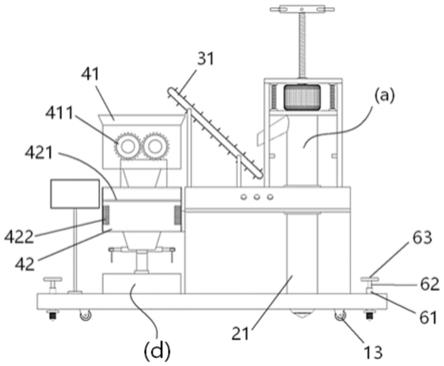

图1为本发明的气相超稳反应器结构示意图。

[0046]

其中附图标记为:

[0047]

气相超稳反应器 1

[0048]

进料输入器 10

[0049]

分布器 20

[0050]

一四氯化硅气体喷嘴 30

[0051]

出料输入器 40

[0052]

立式反应器管体 50

[0053]

脱气装置 60

[0054]

洗涤装置 70

[0055]

气化混合装置 80

具体实施方式

[0056]

有关本发明的详细说明及技术内容,配合附图说明如下:下面结合附图及实施例

对本发明作进一步描述:以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此限制本发明的保护范围。

[0057]

本发明的气相超稳反应器1,包括:立式反应器管体50,进料输入器10、分布器20、至少一四氯化硅气体喷嘴30以及出料输入器40,分布器安装在立式反应器管体内,且位于立式反应器管体的顶部,立式反应器管体50设有原料入口、一出口和一气体入口,所述原料入口设置于所述管体顶端,所述出口设置于与所述顶端相对的所述立式反应器管体50的底端,所述立式反应器管体50顶端可为一上锥形体,立式反应器管体50顶端的形状不做限制,所述管体低端为一下锥形体,所述原料入口开设在所述上锥形体,所述出口开设在下锥形体。于本实施例中,立式反应器管体50的轴线与水平面的夹角为90

°

,换言之,立式反应器管体50管体的轴线方向垂直于水平面。值得一提的是所述立式反应器管体50的高度与内直径之比为不小于2:1,不大于15:1。

[0058]

进料输入器10与立式反应器管体50的原料入口连接,用以气流输送分子筛原料至所述分布器20;所述分布器20用以承接进料输入器10输入的分子筛原料并将所述分子筛原料均匀分散,分布器20上设有圆形通透孔,所述圆形通透孔的面积占孔板总面积的25~95%。进料输入器10为绞龙输送器、螺旋输送器、带式输送器、气流输送器、活塞输送器、管链式输送器或滑阀中的一种。所述气流输送分子筛原料至所述分布器20是指在所述进料输入器10上开设一惰性载气入口,将惰性载气通过惰性载气入口注入进料输入器内,分子筛原料在惰性载气携带下进入所述分布器20。于本技术中,分子筛原料为钠型八面沸石分子筛,钠型八面沸石分子筛由惰性载气携带共同进料,惰性载气入口可设在分子筛进料输送器上,或者/和位于分子筛分布器20上,惰性载气的用量为分子筛进料质量的0~20%。

[0059]

氯化硅气体喷嘴30可为一个或者多个,位于立式反应器管体50内,从立式反应器管体引出侧线(管线),氯化硅气体通过该侧线进入立式反应器管体内,详细之,喷嘴30与一管线连接,所述管线穿过所述气体入口与一四氯化硅气源(图中未画出)连接,四氯化硅气流通过所述喷嘴30喷出方向与所述分子筛原料在立式反应器管体50内的运动方向反向,于本技术一实施例中,四氯化硅气源的出口与气化混合装置连接,用以将四氯化硅气源加压气化等处理。气体入口位于立式反应器管体50高度中间线以下位置,分子筛原料在惰性载气携带下进入所述分布器20,并经分布器20均匀分散沿着立式反应器管体50的轴线方向竖直向下运动,四氯化硅气流经喷嘴30自下而上喷出,四氯化硅通过喷嘴30进入立式反应器管体50形成向上的四氯化硅气流与下行的分子筛原料接触;需要说明的是,分子筛原料为nay或者narey分子筛,即y分子筛。该所述立式反应器管体50内粉末状nay或者narey分子筛与四氯化硅气体形成全混流或近似全混流的混合状态。四氯化硅气体喷嘴30包括但不限于扇形喷嘴、锥形喷嘴、扁平喷嘴的一种或多种,喷嘴30的面积为立式反应器管体50的横截面积的1~10%。nay或者narey分子筛也称作钠型八面分子筛。

[0060]

出料输入器40与立式反应器管体50的出口连接,用以将反应产物输出,所述出料输入器40为绞龙输送器、螺旋输送器、带式输送器、气流输送器、活塞输送器、管链式输送器或滑阀中的一种。

[0061]

值得一提的是,本发明所述的惰性载气可用于调节分子筛或四氯化硅的输送和流动状态,从而控制或调节分子筛和四氯化硅两种反应物运动及混合状态及在反应器内的停留时间,于本技术的气相超稳反应器,分子筛和四氯化硅气体的反应和停留时间小于5秒,

优化的是小于1秒钟。所述立式反应器管体中,分子筛和四氯化硅气体接触反应区域的容积,不小于反应时间内进入反应器管体的分子筛松堆体积的2倍,优化的是不小于10倍。所述惰性载气为干燥的空气、氮气、氩气、氦气中的一种或多种,惰性载气中水含量低于2v%。

[0062]

所述钠型八面分子筛的分子筛的硅铝摩尔比以sio2和al2o3摩尔比计为3.2~10,所含的钠元素以na2o计不高于15wt%,所含稀土元素以re2o3计不高于23wt%,所述稀土元素包括镧、铈、镨、钕、镱中的一种或多种稀土,含水量不高于5wt%,优化的是进入气相超稳反应器的nay或者narey分子筛的含水量不高于4wt%。

[0063]

本技术的气相超稳反应器能够承受的使用温度为600℃以下。

[0064]

利用上述气相超稳反应器制备气相超稳y分子筛的方法,其包括如下步骤:

[0065]

s1,将分子筛原料变成粉末状态进入进料输送器;

[0066]

s2,分子筛原料通过输送器输入至气相超稳反应器的分布器上;

[0067]

s3,分子筛原料经分布器均与分散后沿着气相超稳反应器的轴线自上向下移动;

[0068]

s4,将四氯化硅气流所述气相超稳反应器的轴线自下而上与所述分子筛原料接触反应,即向下移动的分子筛与向上移动的气态四氯化硅混合并反应。

[0069]

在步骤s1之前,还包括步骤s5,在所述nay分子筛或者narey在进入气相超稳反应器之前加热到250~600℃,且含水量不得大于5wt%。步骤s1还包括往所述进料输送器中注入惰性载气,惰性载气可携带nay分子筛粉末进入立式反应器管体50内的分布盘。步骤s1之前还包括,nay或/narey经干燥、焙烧后,以粉状形态进入进料输送器。

[0070]

步骤s4中还包括:下行的nay分子筛或narey分子筛和上行的四氯化硅在温度300~600℃下且气固接触反应5秒钟以内。所述四氯化硅的用量为分子筛原料质量的5~50%。

[0071]

还包括步骤s5,反应后的粗产物经出料输送器移出反应器。

[0072]

步骤s6,粗产物进入后续脱气装置。

[0073]

步骤s7,脱气后的分子筛进入洗涤装置或直接进入催化剂成胶装置。

[0074]

所述nay分子筛或者narey分子筛的激光散射仪法颗粒度的颗粒直径不大于500微米。优化的是不大于100微米,进一步优化的是不大于30微米。

[0075]

在本发明中,从气相超稳反应器经出料输入器40输送后的反应产物必须经脱气装置60进行脱气处理,脱气处理包括采用闪蒸、抽真空、加热等方式的一种或多种,该步是为了进一步脱除吸附在nay分子筛上的少量四氯化硅以及少量吸附态的三氯化铝,脱气装置60与气化混合装置80连接,脱气装置60脱除的四氯化硅返回至气化混合装置80重新利用。需要说明的是,脱除的四氯化硅可经纯化和计量后回用到气相超稳反应器中。脱气后的反应产物输送到洗涤装置70,洗涤装置70包括带式滤机、带有搅拌的搅拌罐和液固分离装置。

[0076]

气相超稳y分子筛的制备过程中是一个固体和气体接触反应的过程,其中y分子筛是固体,sicl4是气体。而且其中的y分子筛的特点是颗粒度较小,并且是多孔性物质,具有较强的吸附特质。两者之间发生的同晶取代反应是一个放热反应,对温度的敏感性较强,而且是一个快反应,反应物间的扩散成了重要的影响因素。因此,要求y分子筛和sicl4要快速而充分的均匀接触是这一反应的必要条件。这样可以避免某些区域因不能接触sicl4不发生反应,以及避免某些区域暴露在sicl4浓度更高的地方,会因反应剧烈,放出的热以及生成的三氯化铝不能及时散出,而导致该区域结构坍塌、堵塞,同时高浓度区域因吸附作用进入y分子筛的过量sicl4难以扩散出去,造成整体反应的sicl4利用率偏低,相对结晶度偏

低。

[0077]

为进一步描述采用本发明的气相超稳反应器的优势,采用实施例和对比例的方式予以说明。

[0078]

实施例中和对比例中,nay分子筛为兰州催化剂厂提供,相对结晶度和骨架硅铝比见表1。

[0079]

用荷兰制造的panalytical x'pert power型x射线粉末衍射仪对样品的晶相、相对结晶度或结晶保留度、和骨架硅铝比进行分析,具体测定方法如下:

[0080]

测试条件:使用cu-kα辐射,工作电压为40kv,工作电流为40ma,相对结晶度测试时2θ角度在5

°

~50

°

之间(扫描速度为2

°

/min),骨架硅铝比测试时2θ角度在28

°

~32

°

之间(扫描速度为0.5

°

/min)。

[0081]

1)相对结晶度测定方法:取约0.3g待分析样品在玛瑙研钵中充分研磨10分钟,在120℃烘箱中干燥2h后将其轻压成表面平整、厚度均一的片,随后进行测试。相对结晶度的计算方法为:以(331)、(511、333)、(440)、(533)、(642)、(822、660)、(555、751)、(664)晶面对应的八个特征峰的峰面积之和同标样相应峰面积之和的比值与标样结晶度的乘积。

[0082]

2)结晶保留度测定方法:取约0.3g待分析样品在玛瑙研钵中充分研磨10分钟,在120℃烘箱中干燥2h后将其轻压成表面平整、厚度均一的片,随后进行测试其相对结晶度。结晶保留度的计算方法为产物或产品样品相对结晶度与反应原料或原粉相对结晶度的比值(以百分数表示)。

[0083]

其中:

[0084]

3)晶胞常数测定方法:按样品与硅粉质量比为20:1的比例准确称取适量样品与硅粉,两者在研钵中研磨至混合均匀(至少研磨10min)后于120℃下干燥2h,之后在恒湿器(内盛cacl2过饱和水溶液)中吸水16h以上,然后将其轻压成表面平整的片进行测定,并根据下式计算晶胞常数:

[0085][0086]

式中:λ为u-kα1波长(h2 k2 l2)为x射线衍射指标平方和。

[0087]

实施例1:

[0088]

本发明气相超稳反应器的结构如下:立式反应器管体的高度和内直径比为5:1,立式反应器管体底部为锥形体。孔板分布器上圆形通透孔的面积占孔板总面积的55%。引入sicl4的管线末端连接的扇形喷嘴总共有3个,扇形喷嘴横截面积之和占立式反应器管体横截面积的6%。控制分子筛原料的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0089]

反应过程如下:温度为350℃的nay分子筛(含水量0.9wt%,d(v,0.9)为15.0μm)经过蛟龙输送器后到立式反应器管体顶部的孔板式分布器上,经由孔板式分布器的nay分子筛向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经扇形喷嘴喷入到立式反应器管体空间内的,具体而言,经圆形喷嘴sicl4气流自下而上喷,分子筛自上而下运动,sicl4气流与分子筛充分接触反应。扇形喷嘴安装在距立式反应器管体底部高度为整个立

式反应器管体高度约40%处。本反应过程中sicl4/分子筛干基的进料质量比为1:10。反应完毕后的nay分子筛掉落到立式反应器管体底部的锥形体部分通过螺旋输送机引出。输出后的分子筛经过脱气后,进入到打浆罐中,打浆罐中分子筛与水的质量比为6,水ph值4.5,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品a。

[0090]

实施例2:

[0091]

本发明气相超稳反应器的结构如下:立式反应器管体的高度和内直径比为13:1,立式反应器管体底部位锥形体。转盘式分布器上通透孔的面积占孔板总面积的25%。引入sicl4的管线末端连接的圆形喷嘴总共有12个,扇形喷嘴横截面积之和占立式反应器管体横截面积的10%。控制分子筛的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0092]

反应过程如下:温度为500℃的narey分子筛(含水量2.8wt%,d(v,0.9)为20.55μm,re2o3含量为10wt%)经过气流输送后到立式反应器管体顶部的转盘式分布器上,同时在立式反应器管体顶部输入3%的干燥空气。经由分布器的y分子筛向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经圆形喷嘴喷入到立式反应器管体空间内的,具体而言,经圆形喷嘴sicl4气流自下而上喷,narey分子筛自上而下运动,sicl4气流与narey分子筛充分接触反应。喷嘴安装在距立式反应器管体底部高度为整个立式反应器管体高度约25%处。反应过程中sicl4/分子筛干基的进料质量比为2.5:10。反应完毕后的y分子筛掉落到立式反应器管体的下锥形体,通过螺旋输送机引出。输出后的分子筛经脱气后进入到打浆罐中,分子筛与水的质量比为18,水ph值3.5,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品b。

[0093]

实施例3:

[0094]

本发明气相超稳反应器的结构如下:立式反应器管体的高度和内直径比为3:1,立式反应器管体底部为锥形体。位于立式反应器管体顶部的振荡筛分布器上通透孔的面积占孔板总面积的95%。引入sicl4的管线末端连接的扁平喷嘴总共有3个,扁平喷嘴横截面积之和占立式反应器管体横截面积的10%。控制分子筛的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0095]

反应过程如下:温度为470℃的narey分子筛(含水量1.5wt%,d(v,0.9)为25.33μm,re2o3含量为18wt%)经过螺杆输送器输送后到立式反应器管体顶部的振荡筛分布器上,同时在立式反应器管体顶部输入2%的干燥氮气,详细之,通过一管线引入干燥氮气至立式反应器管体,干燥氮气的进入方向正对着振荡筛分布器。经由分布器的narey分子筛向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经圆形喷嘴喷入到立式反应器管体空间内的,具体而言,经圆形喷嘴sicl4气流自下而上喷,narey分子筛自上而下运动,sicl4气流与narey分子筛充分接触反应。喷嘴安装在距立式反应器管体底部高度为整个立式反应器管体高度约50%处。反应过程中sicl4/分子筛干基的进料质量比为2.3:10。立式反应器管体的顶端和底端为锥形体,顶端为上锥形体,底端为下锥形体,反应完毕后的y分子筛掉落到立式反应器管体的下锥形体,再通过螺旋输送机引出。输出后的分子筛经脱气后进入到打浆罐中,分子筛与水的质量比为12,水ph值5.5,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品c。

[0096]

实施例4:

[0097]

本发明气相超稳反应器的结构如下:立式反应器管体的高度和内直径比为9:1。采用文丘里喷嘴注射四氯化硅。引入sicl4的管线末端连接的扁平喷嘴3个,喷嘴横截面积之和占立式反应器管体横截面积的3.5%。控制分子筛的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0098]

反应过程如下:温度为420℃的nay分子筛(含水量1.5wt%,d(v,0.9)为15.5μm)经过螺旋输送机输送至立式反应器管体内。经由文丘里喷嘴的进行分布后的y分子筛向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经喷嘴喷入到立式反应器管体空间内的,具体而言,经圆形喷嘴sicl4气流自下而上喷,narey分子筛自上而下运动,sicl4气流与narey分子筛充分接触反应。喷嘴安装在距立式反应器管体底部高度为整个立式反应器管体高度约30%处。反应过程中sicl4/分子筛干基的进料质量比为3.5:10。反应完毕后的y分子筛掉落到立式反应器管体的锥形体部分,通过活塞输送机引出。输出后的分子筛经脱气后进入到打浆罐中,分子筛与水的质量比为20,水ph值3.0,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品d。

[0099]

实施例5:

[0100]

本发明气相超稳反应器的结构如下:立式反应器管体的高度和内直径比为7:1,立式反应器管体底部锥形体的锥角为30

°

。转盘分布器上通透孔的面积占孔板总面积的45%。引入sicl4的管线末端连接的扁平喷嘴3个,喷嘴横截面积之和占立式反应器管体横截面积的2.3%。控制分子筛的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0101]

反应过程如下:温度为310℃的narey分子筛(含水量0.3wt%,d(v,0.5)为14.3μm,re2o3含量2.4%)经过蛟龙输送机输送至立式反应器管体内。经由转盘分布器分布后的y分子筛向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经锥形喷嘴喷入到立式反应器管体空间内的具体而言,经圆形喷嘴sicl4气流自下而上喷,narey分子筛自上而下运动,sicl4气流与narey分子筛充分接触反应。该喷嘴安装在距立式反应器管体底部高度为整个立式反应器管体高度约50%处。反应过程中sicl4/分子筛干基的进料质量比为4:10。反应完毕后的y分子筛掉落到立式反应器管体的锥形体部分通过蛟龙输送机引出。输出后的分子筛经脱气后进入到打浆罐中,分子筛与水的质量比为20,水ph值8.0,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品e。

[0102]

本技术采用y分子筛固体物料和sicl4逆流接触的方式来实现快速反应的,同时为了增加分子筛颗粒的分散性,在立式反应器管体顶部安装了用于固体粉末物料的分布器其进行物料的分散,达到物料的分散效果。

[0103]

对比例1

[0104]

反应器的结构如下:立式反应器管体的高度和内直径比为5:1,立式反应器管体底部为锥形体,分子筛直接从滑阀输送到立式反应器管体中。引入sicl4的管线末端连接的扇形喷嘴总共有3个,扇形喷嘴横截面积之和占立式反应器管体横截面积的6%。控制分子筛的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0105]

反应过程如下:温度为350℃的nay分子筛(含水量0.9wt%,d(v,0.9)为15.0μm)经过滑阀输送后到立式反应器管体顶部向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经扇形喷嘴喷入到立式反应器管体空间内的。扇形喷嘴安装在距立式反应器管体底部高度为整个立式反应器管体高度约40%处。反应过程中sicl4分子筛干基的进料质量比为1:10。反应完毕后的y分子筛掉落到立式反应器管体的锥形体部分通过螺旋输送机引出。输出后的分子筛经过脱气后,进入到打浆罐中,打浆罐中分子筛与水的质量比为6,水ph值4.5,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品f。

[0106]

对比例2

[0107]

反应器的结构如下:立式反应器管体的高度和内直径比为13:1,立式反应器管体底部位锥形体。转盘式分布器上通透孔的面积占孔板总面积的25%。引入sicl4的管线末端连接的圆形喷嘴总共有12个,扇形喷嘴横截面积之和占立式反应器管体横截面积的10%。控制分子筛的进料速度以达到立式反应器管体内反应区域容积为进入分子筛松堆体积的10倍,分子筛在立式反应器管体内的停留时间为1秒钟。

[0108]

反应过程如下:温度为500℃的narey分子筛(含水量2.8wt%,d(v,0.9)为20.55μm,re2o3含量为10wt%)经过气流输送后到立式反应器管体顶部的转盘式分布器上,同时在立式反应器管体顶部输入含水量小于3%的干燥空气。经由分布器的y分子筛向下运动,与从立式反应器管体侧线引入的sicl4反应。sicl4是经圆形喷嘴喷入到立式反应器管体空间内的。喷嘴安装在距立式反应器管体底部高度为整个立式反应器管体高度约25%处。喷嘴喷射sicl4的方向与分子筛运动方向一致。反应过程中sicl4/分子筛干基的进料质量比为2.5:10。立式反应器管体的顶端和底端为锥形体,顶端为上锥形体,底端为下锥形体,反应完毕后的y分子筛掉落到立式反应器管体的下锥形体通过螺旋输送机引出。输出后的分子筛经脱气后进入到打浆罐中,分子筛与水的质量比为18,水ph值3.5,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品g。

[0109]

对比例3

[0110]

反应器的结构如下:采用卧式的反应器,反应器的轴线与水平面夹角55

°

。反应器的高度和内直径比为3:1,反应器转动,速度为10r/min。反应器底部通过弯管连接椎体。控制分子筛的进料速度以达到反应器内反应区域容积为进入分子筛松堆体积的75%,分子筛在反应器内的停留时间为30分钟。

[0111]

反应过程如下:温度为420℃的nay分子筛(含水量1.5wt%,d(v,0.9)为15.5μm)经过螺杆输送器输送后到卧式反应器顶部,同时在反应器顶部输入2%的干燥氮气。nay分子筛向斜下方向运动,与从反应器侧线引入的sicl4反应。喷嘴安装在距反应器的中线处处。反应过程中sicl4/分子筛干基的进料质量比为2.3:10。反应完毕后的y分子筛掉落到立式反应器管体的锥形体部分通过螺旋输送机引出。输出后的分子筛经脱气后进入到打浆罐中,分子筛与水的质量比为12,水ph值5.5,体系温度控制在94℃,水洗过滤后,即得气相超稳y分子筛产品h。

[0112]

下表1所示为实施例和对比实施例中获得的各种分子筛的性能对比结果。

[0113]

表1

[0114][0115]

从表1的实验数据可以看出,实施例1-7得到的产物不仅相对结晶度高和结晶保留度高,而且晶胞常数低和硅铝比高。而采用对比例1中的实施方式,得到的产物结晶度低,而且晶胞收缩也受到影响、硅铝比提升也不明显;而从对比例2可以看出,当反应空间升为反应器中nay沸石松对体积的约1.4倍时,情况有所好转,但相对结晶度和硅铝比仍显较低。将对比例3所得产物的结晶度、结晶保留度数据与实施例,6相比,也可以看出明显的性能下降。这些实施例和对比例数据进一步说明,相对于进入反应器的nay沸石进料的松堆体积,较大的反应空间应(2倍以上)和短反应时间都是重要的参数。

[0116]

从表1的实验数据可以看出,实施例1采用了分布器后获得的相对结晶度要比对比例高,说明采用分布器后,固体分子筛分散的更加均匀,有助于和sicl4的接触反应。实施例2中采用了逆流接触的方式,相对于并流接触反应,其接触反应时间短,是反应在瞬间完成,相对对比例2获得更好的相对结晶度和更低的晶胞常数。对比例3采用的是卧式反应器,进一步说明了立式的反应器获得的分子筛性能更佳。其他实施例中的实施例都证明了采用本技术后,获得的分子筛相对结晶度的保留率都达到了90%以上。

[0117]

以上所述仅是本发明的优选实施方式,应当说明:对本技术领域的普通技术人员而言,在不脱离本发明的前提下,还可以做出若干改进,这下改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。