1.本发明涉及多孔材料技术领域,尤其涉及一种表面疏水的金属有机框架复合材料及其制备方法。

背景技术:

2.金属有机框架(metal-organic framework,mof)是一类由金属离子或金属簇与有机配体通过配位键构筑的晶态多孔材料。mof材料超高的比表面积、可调的孔结构等都为这类材料在气体储存以及多相催化等领域提供了有利条件。然而,大部分的mof材料的水稳定性较差,严重阻碍了该类材料的实际应用。

3.目前,现有技术公开了多种提升mof材料水稳定性的方法,对mof材料进行表面疏水修饰是其中最为简单且有效的策略之一。如美国《美国化学会志》(journal of the american chemical society,2014年136期16978页)报道了一种聚二甲基硅氧烷包覆策略来对mof颗粒表面进行疏水改性,从而提高mof的抗湿气性能和水稳定性;但是该方法需要在高温下操作,且对mof表面做不到完全和均一的包覆。2019年英国《化学科学》公开了一种两步修饰法,先在mof材料表面包覆生长聚多巴胺,再以此为基础修饰上疏水分子以提高mof表面疏水性;此方法虽可提高mof的化学稳定性,然而操作步骤较为繁琐且新成分的引入使得mof比表面积下降明显。同年,德国《德国应用化学》(angewandte chemie international edition,2019年58期7405页)报道了一种后合成修饰的方法,基于mof材料的金属簇上的羟基与苯硅烷的反应使得最终mof材料表面达到超疏水;然而这种方法必须在mof框架有羟基官能团的基础上才可以实现,同时嫁接苯硅烷后mof材料的比表面积急剧降低。

4.因此,研究一种提高mof材料水稳定性同时尽可能保持材料孔特性的简易通用的方法是亟待解决的重要技术问题。

技术实现要素:

5.本发明解决的技术问题在于提供一种表面疏水的金属有机框架复合材料及其制备方法,本技术提供的表面疏水的金属有机框架复合材料具有较好的水稳定性,且能够保持金属有机框架材料的孔结构。

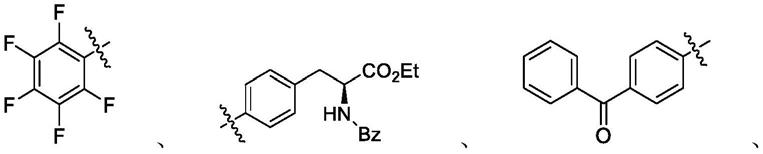

6.有鉴于此,本技术提供了一种表面疏水的金属有机框架复合材料,由金属有机框架材料和包裹于所述金属有机框架材料表面的疏水聚合物组成,所述疏水聚合物由2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷经过自由基聚合得到。

7.本技术还提供了所述的表面疏水的金属有机框架复合材料的制备方法,包括:

8.将金属有机框架材料粉末、2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷在有机溶剂中混合,在引发剂的作用下反应,得到表面疏水的金属有机框架复合材料。

9.优选的,所述2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅

烷的总质量和所述金属有机框架材料粉末的质量的比例为(8~12):1。

10.优选的,所述2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷的摩尔比为(15~20):1。

11.优选的,所述引发剂选自偶氮二异丁腈或过氧化苯甲酰。

12.优选的,所述引发剂在反应体系中的浓度为1~5mmol/l。

13.优选的,所述反应的温度为50~100℃,时间为2~12h。

14.优选的,所述混合之后还包括:

15.将混合后的混合物首先经过三次液氮冷却-抽真空-解冻循环,再通入氮气至等于标准大气压。

16.本技术提供了一种表面疏水的金属有机框架复合材料,其由金属有机框架材料和包裹于所述金属有机框架材料表面的疏水聚合物组成;由于疏水聚合物是由2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷经过自由基聚合得到,其具有三氟乙基,而使得复合材料具有较好的疏水性,从而表现出极好的疏水稳定性,同时3-(甲基丙烯酰氧)丙基三甲氧基硅烷分子尺寸较大,其不易进入金属有机框架材料的孔腔内,从而尽可能保持了金属有机框架复合材料的孔特性。实验结果表明,本技术提供的表面疏水的金属有机框架复合材料很好的继承了金属有机框架材料的孔特性等特征,且浸泡在水中多日后仍基本维持原有的形貌,从而有利于其在高湿度或有水存在的环境中的应用。

附图说明

17.图1为本发明实施例1经表面疏水聚合处理的复合材料hkust-1-p的透射电子显微镜照片;

18.图2为本发明实施例1所制备的hkust-1和经表面疏水聚合处理的复合材料hkust-1-p的接触角测试照片;

19.图3为本发明实施例1所制备的hkust-1和经表面疏水聚合处理的复合材料hkust-1-p在水处理3天前后的扫描电子显微镜图片和x-射线衍射花样图;

20.图4为本发明实施例1所制备的hkust-1和经表面疏水聚合处理的复合材料hkust-1-p在水处理3天前后的氮气吸脱附等温线;

21.图5为本发明实施例2所制备的zif-67和经表面疏水聚合处理的复合材料zif-67-p的接触角测试照片;

22.图6为本发明实施例2所制备的zif-67和经表面疏水聚合处理的复合材料zif-67-p在水处理4天前后的扫描电子显微镜图片和x-射线衍射花样图;

23.图7为本发明实施例2所制备的zif-67和经表面疏水聚合处理的复合材料zif-67-p在水处理4天前后的氮气吸脱附等温线;

24.图8为本发明实施例3所制备的mil-125和经表面疏水聚合处理的复合材料mil-125-p的接触角测试照片;

25.图9为本发明实施例3所制备的mil-125和经表面疏水聚合处理的复合材料mil-125-p在水处理5天前后的扫描电子显微镜图片和x-射线衍射花样图;

26.图10为本发明实施例3所制备的mil-125和经表面疏水聚合处理的复合材料mil-125-p在水处理5天前后的氮气吸脱附等温线。

具体实施方式

27.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

28.鉴于现有技术中提高金属有机框架材料的水稳定性和维持孔特性不能兼得的问题,本技术提供了一种表面疏水的金属有机框架复合材料,该复合材料由于金属有机框架材料表面包覆的疏水聚合物,而使得其既具有较好的水稳定性,又可很好地维持金属有机框架材料的孔结构等特征。具体的,本发明实施例公开了一种表面疏水的金属有机框架复合材料,由金属有机框架材料和包裹于所述金属有机框架材料表面的疏水聚合物组成,所述疏水聚合物由2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷经过自由基聚合得到。

29.本技术还提供了表面疏水的金属有机框架复合材料的制备方法,或者是提高金属有机框架材料水稳定的方法,具体包括:

30.将金属有机框架材料粉末、2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷在有机溶剂中混合,在引发剂的作用下反应,得到表面疏水的金属有机框架复合材料。

31.本技术上述制备的表面疏水的金属有机框架复合材料,主要在于反应单体2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷的选择,其中的2,2,2-三氟乙基甲基丙烯酸酯中的三氟乙基主要提供疏水性,同时对两种反应单体的尺寸都有一定要求,若两种单体分子的尺寸过小,则单体很容易进入金属有机框架材料的孔道中,进而在其孔空腔内聚合,而严重降低其比表面积,影响金属有机框架材料的后续应用,而若两种单体分子的尺寸过大,则可能在金属有机框架材料表面聚合后显著提高复合材料的总质量进而降低复合材料的比表面积。因此,上述两种反应单体的选择是至关重要的,直接影响复合材料的水稳定性和形貌保持。

32.在本技术中,所述2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷的总质量和所述金属有机框架材料粉末的质量的比例为(8~12):1,更具体地,所述2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷的总质量和所述金属有机框架材料粉末的质量的比例为(9.8~11.2):1。所述2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷的摩尔比为(15~20):1,更具体地,所述2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷的摩尔比为18:1。所述3-(甲基丙烯酰氧)丙基三甲氧基硅烷是亲水的,该单体的量过多会直接导致复合材料不具有疏水特性,最终对mof起不到任何保护作用。

33.在本技术中,所述金属有机框架材料为本领域技术人员熟知的金属有机框架材料,对其来源本技术不进行特别的限制,可以按照本领域技术人员熟知的方法进行制备。本技术将金属有机框架材料粉末、2,2,2-三氟乙基甲基丙烯酸酯和3-(甲基丙烯酰氧)丙基三甲氧基硅烷在有机溶剂混合后,为了除去反应体系中的氧气,则将上述得到的混合体系首先经过三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压。上述操作除去反应体系中的氧气,这是由于在自由基聚合过程中,碳自由基易向氧转移生成碳氧自由基,从而阻碍聚合反应的进行,因此需要进行除氧。所述有机溶剂为本领

域技术人员熟知的有机溶剂,示例的,所述有机溶剂选自乙醇。

34.在加入引发剂之前,本技术同样将引发剂与有机溶剂混合后首先经过三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压,以除去体系中的氧气。然后将引发剂引入至上述混合体系中进行自由基聚合反应,在此过程中,所述引发剂加热后分解产生自由基,从而引发上述单体聚合。所述引发剂选自偶氮二异丁腈或过氧化苯甲酰。所述引发剂在反应体系中的浓度为1~5mmol/l,更具体地,所述引发剂在反应体系中的浓度为2~4mmol/l。所述反应的温度为50~100℃,时间为2~12h;更具体地,所述反应的温度为75~90℃,时间为4~10h。

35.本技术提供了一种表面疏水的金属有机框架复合材料的制备方法,即一种表面疏水聚合提高金属有机框架材料水稳定性的方法,该方法在氮气氛围中,在引发剂的作用下实现金属有机框架材料的表面疏水聚合,得到疏水聚合物包裹的金属有机框架复合材料;以hkust-1为例,本技术经表面疏水聚合的复合材料hkust-1-p表现出极好的水稳定性,同时很好地继承了原材料的孔特性等特征,浸泡在水中3天仍然基本维持原有的形貌(晶体结构和比表面积),从而有利于其在高湿度或有水存在的环境中的应用。

36.为了进一步理解本发明,下面结合实施例对本发明提供的表面疏水的金属有机框架复合材料的制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

37.以下各实施例中各原料均为从市场上购得。

38.实施例1

39.本实施例使用的金属有机框架hkust-1材料是按照《材料化学杂志a》(journal of materials chemistry a,2013年1期11126页)的室温搅拌合成方法获得的,合成过程为:1,3,5-苯三甲酸(0.79g)被溶解于甲醇(50ml)中,获得含有配体的溶液,然后称取三水合硝酸铜(1.80g)溶解在甲醇(50ml)中,并将该溶液快速加入在含配体的溶液中;室温下持续搅拌2h,离心收集蓝色沉淀(9000rpm的转速下,离心1min),并用甲醇洗涤三次,60℃真空干燥12h后,获得未处理的hkust-1备用;

40.称取100mg未处理的hksut-1分散在乙醇(10ml)中,在其中加入2,2,2-三氟乙基甲基丙烯酸酯(tfema)(750μl)、3-(甲基丙烯酰氧)丙基三甲氧基硅烷(maptms)(87μl)和乙醇(2.5ml)的混合溶液后,超声混合均匀;对上述体系进行三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压后备用。

41.称取6mg的偶氮二异丁腈(aibn),使其溶解于1ml乙醇中,对该体系进行三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压后备用;

42.待含有hkust-1的混合溶液体系加热至75℃后,将上述偶氮二异丁腈溶液加入,维持温度持续4h,使得疏水聚合物覆盖hkust-1,然后自然冷却至室温,离心收集沉淀,并用甲醇洗涤三次,60℃真空干燥12h后,获得经表面疏水聚合处理的复合材料hkust-1-p。

43.图1为本实施例经表面疏水聚合处理的复合材料hkust-1-p的tem照片,从图中可以看出hkust-1的表面有一层聚合物均匀分布;

44.图2为本实施例制备的hkust-1和经表面疏水聚合处理的复合材料hkust-1-p的接触角测试照片,从图中可以看出表面疏水聚合前后,hkust-1的接触角由0度变成了135度,表明hkust-1经表面疏水聚合处理后从亲水变为疏水;

45.图3为本实施例所制备的hkust-1和经表面疏水聚合处理的复合材料hkust-1-p在

水处理3天后的扫描电子显微镜图片和x-射线衍射花样图,其中图3(a)和图3(b)分别为hkust-1在水处理前后的扫描电子显微镜图片,图3(c)和图3(d)分别为经表面疏水聚合处理复合材料hkust-1-p在水处理前后的扫描电子显微镜图片,可以看出经过表面疏水聚合处理后的复合材料hkust-1-p依然维持原本hkust-1的八面体形貌,而从图中对比可以看出经表面疏水聚合处理前后的hkust-1在经过相同的3天水处理后,未处理的hkust-1已经明显失去原有的八面体形貌,而经表面疏水聚合处理的复合材料hkust-1-p则依然保持了原有的形貌;hkust-1和经表面疏水聚合处理的复合材料hkust-1-p在水处理3天前后的x-射线衍射花样图如图3(e)所示,可以看出经过表面疏水聚合处理后的复合材料hkust-1-p依然维持原来的物相,而从图中对比可以看出经表面疏水聚合处理前后的hkust-1在经过相同的3天水处理后,未处理的hkust-1的衍射峰发生了明显的变化,表明原有结构已被破坏,而经表面疏水聚合处理的复合材料hkust-1-p则保持了原有的物相和结晶性,表现出极高的水稳定性;

46.图4为本实施例制备的hkust-1和经表面疏水聚合处理的复合材料hkust-1-p在水处理3天前后的氮气吸脱附等温线,图4中

●○

曲线为hkust-1在水处理前的氮气吸脱附等温线,

□■

曲线为hkust-1在水处理3天后的氮气吸脱附等温线,

▲△

曲线为经表面疏水聚合处理的复合材料hkust-1-p在水处理前的氮气吸脱附等温线,曲线为经表面疏水聚合处理的复合材料hkust-1-p在水处理3天后的氮气吸脱附等温线;从图中可以看出,经过表面疏水聚合处理后的复合材料hkust-1-p气体吸附能力没有发生明显改变,表明其比表面积在经表面疏水聚合处理后基本维持,而对比hkust-1和经表面疏水聚合处理的复合材料hkust-1-p水处理3天前后的吸脱附等温线可以看出,未处理的hkust-1的多孔结构基本完全被破坏,而经表面疏水聚合处理的复合材料hkust-1-p则极好地维持了其多孔性。

47.由本实施例可知,经表面疏水聚合处理的复合材料hkust-1-p具有较高的水稳定性,同时可以完美继承原mof的晶体结构和孔特性,此外,在经过一定的水环境处理后,也能依然保持其原有的形貌、晶体结构和比表面积。

48.实施例2

49.本实施例使用的金属有机框架zif-67材料是按照《先进材料》(advanced materials,2015年27期5010页)的室温搅拌合成方法获得的,合成过程为:六水合硝酸钴(1.62g)被溶解于甲醇(80ml)中,获得含有金属盐的溶液,然后称取2-甲基咪唑(3.7g)溶解在甲醇(80ml)中,并将该溶液快速加入在含金属盐的溶液中;室温下持续搅拌2h,离心收集紫色沉淀(1000rpm的转速下,离心1min),并用甲醇洗涤三次,60℃真空干燥12h后,获得未处理的zif-67备用;

50.称取100mg未处理的zif-67分散在乙醇(10ml)中,在其中加入tfema(645μl)、maptms(75μl)和乙醇(2.5ml)的混合溶液后,超声混合均匀;对上述体系进行三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压后备用;

51.称取6mg的aibn,使其溶解于乙醇(1ml)中,对该体系进行三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压后备用;

52.待含有zif-67的混合溶液体系加热至75℃后,将上述偶氮二异丁腈溶液加入,维持温度持续12h,使得疏水聚合物覆盖zif-67,然后自然冷却至室温,离心收集沉淀,并用甲醇洗涤三次,60℃真空干燥12h后,获得经表面疏水聚合处理的复合材料zif-67-p。

53.图5为本实施例制备的zif-67和经表面疏水聚合处理的复合材料zif-67-p的接触角测试照片,从图中可以看出表面疏水聚合前后,zif-67的接触角由0度变成了146度,表明zif-67经表面疏水聚合处理后从亲水变为疏水;

54.图6为本实施例制备的zif-67和经表面疏水聚合处理的复合材料zif-67-p在水处理4天前后的扫描电子显微镜图片和x-射线衍射花样图,其中图6(a)和图6(b)分别为zif-67在水处理前后的扫描电子显微镜图片,图6(c)和图6(d)分别为经表面疏水聚合处理复合材料zif-67-p在水处理前后的扫描电子显微镜图片,可以看出经过表面疏水聚合处理后的复合材料zif-67-p依然维持原本zif-67的形貌,而从图中对比可以看出经表面疏水聚合处理前后的zif-67在经过相同的4天水处理后,未处理的zif-67已经明显失去原有的形貌,而经表面疏水聚合处理的复合材料zif-67-p则依然保持了原有的形貌;zif-67和经表面疏水聚合处理的复合材料zif-67-p在水处理4天前后的x-射线衍射花样图如图6(e)所示,可以看出经过表面疏水聚合处理后的复合材料zif-67-p依然维持原来的物相,而从图中对比可以看出经表面疏水聚合处理前后的zif-67在经过相同的4天水处理后,未处理的zif-67的衍射峰的强度发生了明显的降低,表明原有结构已被破坏,而经表面疏水聚合处理的复合材料zif-67-p则保持了原有的物相和结晶性,表现出极高的水稳定性;

55.图7为本实施例制备的zif-67和经表面疏水聚合处理的复合材料zif-67-p在水处理4天前后的氮气吸脱附等温线,图7中

●○

曲线为zif-67在水处理前的氮气吸脱附等温线,

□■

曲线为zif-67在水处理4天后的氮气吸脱附等温线,

▲△

曲线为经表面疏水聚合处理的复合材料zif-67-p在水处理前的氮气吸脱附等温线,曲线为经表面疏水聚合处理的复合材料zif-67-p在水处理4天后的氮气吸脱附等温线;从图中可以看出,经过表面疏水聚合处理后的复合材料zif-67-p气体吸附能力只发生了些许的降低,而对比zif-67和经表面疏水聚合处理的复合材料zif-67-p水处理3天前后的等温线可以看出,未处理的zif-67的多孔结构很大程度被破坏,而经表面疏水聚合处理的复合材料zif-67-p则极好地维持了其多孔性。

56.由本实施例可知,经表面疏水聚合处理的复合材料zif-67-p具有较高的水稳定性,同时可以较好地继承原mof的晶体结构和孔特性,此外,在经过一定的水环境处理后,也能依然保持其原有的形貌、晶体结构和比表面积。

57.实施例3

58.本实施例使用的金属有机框架mil-125材料是按照《材料化学杂志a》(journal of materials chemistry a,2014年2期12571页)的溶剂热方法获得的,合成过程为:对苯二甲酸(0.60g)被溶解在1.2ml的无水甲醇和10.8ml的n,n

’-

二甲基甲酰胺混合溶剂中,然后量取0.312ml的钛酸四异丙酯加入到上述溶液中。待混合搅拌均匀后将体系转移至20ml反应釜中,最后放入150℃的烘箱中持续16h,待冷却至室温,抽滤收集白色沉淀,依次用dmf和丙酮洗涤,60℃真空干燥12h后,获得未处理的mil-125备用;

59.称取100mg未处理的mil-125分散在乙醇(10ml)中,在其中加入tfema(860μl)、maptms(100μl)和乙醇(2.5ml)的混合溶液后,超声混合均匀。对上述体系进行三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压后备用;

60.称取6mg的aibn,使其溶解于乙醇(1ml)中,对该体系进行三次液氮冷却-抽真空-解冻循环除去溶剂中的氧气,再通入氮气至容器内等于标准大气压后备用;

61.待含有mil-125的混合溶液体系加热至75℃后,将上述偶氮二异丁腈溶液加入,维持温度持续12h,使得疏水聚合物覆盖mil-125,然后自然冷却至室温,离心收集沉淀,并用甲醇洗涤三次,60℃真空干燥12h后,获得经表面疏水聚合处理的复合材料mil-125-p;

62.图8为本实施例制备的mil-125和经表面疏水聚合处理的mil-125的接触角测试照片,从图中可以看出表面疏水聚合前后,mil-125的接触角由0度变成了141度,表明mil-125经表面疏水聚合处理后从亲水变为疏水;

63.图9为本实施例制备的mil-125和经表面疏水聚合处理的复合材料mil-125-p在水处理5天前后的扫描电子显微镜图片和x-射线衍射花样图,其中图9(a)和图9(b)分别为mil-125在水处理前后的扫描电子显微镜图片,9(c)和图9(d)分别为经表面疏水聚合处理复合材料mil-125-p在水处理前后的扫描电子显微镜图片,可以看出经过表面疏水聚合处理后的复合材料mil-125-p依然维持原本mil-125的形貌,而从图中对比可以看出经表面疏水聚合处理前后的mil-125在经过相同的5天水处理后,未处理的mil-125已经明显失去原有的形貌,而经表面疏水聚合处理的复合材料mil-125-p则依然保持了原有的形貌;mil-125和经表面疏水聚合处理的复合材料mil-125-p在水处理5天前后的x-射线衍射花样图如图9(e)所示,可以看出经过表面疏水聚合处理后的复合材料mil-125-p依然维持原来的物相,而从图中对比可以看出经表面疏水聚合处理前后的mil-125在经过相同的5天水处理后,未处理的mil-125的衍射峰的强度发生了明显的降低,表明原有结构已被破坏,而经表面疏水聚合处理的复合材料mil-125-p则保持了原有的物相和结晶性,表现出极高的水稳定性;

64.图10为本实施例制备的mil-125和经表面疏水聚合处理的复合材料mil-125-p在水处理5天前后的氮气吸脱附等温线,图10中

●○

曲线为mil-125在水处理前的氮气吸脱附等温线,

□■

曲线为mil-125在水处理5天后的氮气吸脱附等温线,

▲△

曲线为经表面疏水聚合处理的复合材料mil-125-p在水处理前的氮气吸脱附等温线,曲线为经表面疏水聚合处理的复合材料mil-125-p在水处理5天后的氮气吸脱附等温线;从图中可以看出,经过表面疏水聚合处理后的复合材料mil-125-p气体吸附能力只发生了些许的降低,而对比mil-125和经表面疏水聚合处理的复合材料mil-125-p水处理5天前后的等温线可以看出,未处理的mil-125的多孔结构很大程度被破坏,而经表面疏水聚合处理的复合材料mil-125-p则极好地维持了其多孔性。

65.由本实施例可知,经表面疏水聚合处理的复合材料mil-125-p具有较高的水稳定性,同时可以较好地继承原mof的晶体结构和孔特性,此外,在经过一定的水环境处理后,也能依然保持其原有的形貌、晶体结构和比表面积。

66.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

67.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。