使用齐格勒-纳塔催化剂和氢化催化剂在溶液工艺中聚合乙烯

1.相关申请的交叉引用

2.本技术要求于2019年7月31日提交的美国临时专利申请第62/881,004号的优先权,所述申请的全部公开内容通过引用并入本文。

技术领域

3.本公开的实施例通常涉及使乙烯与任选的一种或多种α-烯烃聚合的催化剂组合物,和利用此类催化剂组合物的聚合方法。

背景技术:

4.通过各种催化剂体系产生了如聚乙烯、基于乙烯的聚合物、聚丙烯和基于丙烯的聚合物等基于烯烃的聚合物。在基于烯烃的聚合物的聚合方法中使用的此类催化剂体系的选择是有助于此类基于烯烃的聚合物的特性和性质的重要因素。

5.基于乙烯的聚合物和基于丙烯的聚合物被制造用于各种制品。聚乙烯和聚丙烯聚合方法可能在许多方面上有所不同,以产生各种具有不同物理性质的所得聚乙烯树脂,所述不同物理性质使各种树脂适用于不同的应用。乙烯单体以及任选的一种或多种共聚单体存在于液体稀释剂(如溶剂)中,如烷烃或异烷烃,例如异丁烯。也可将氢气添加到反应器中。用于产生基于乙烯的聚合物的催化剂体系通常可以包括铬基催化剂体系、齐格勒-纳塔(ziegler-natta)催化剂体系和/或分子(茂金属或非茂金属)催化剂体系。稀释剂和催化剂体系中的反应物在升高的聚合温度下围绕反应器循环,由此产生乙烯类均聚物或共聚物。周期性地或连续地从反应器中除去包含溶解在稀释剂中的聚乙烯产物的反应混合物的一部分以及未反应的乙烯和一种或多种任选的共聚单体。反应混合物当从反应器中除去时可以被加工以从稀释剂和未反应的反应物中除去聚乙烯产物,其中稀释剂和未反应的反应物通常被再循环回到反应器中。可替代地,可以将反应混合物送到串联连接到第一反应器的第二反应器,在所述第二反应器中,可以产生第二聚乙烯级分。

6.茂钛氢化催化剂已用于(1)茂金属催化聚合反应,用于去除茂金属聚合催化剂产生的h2;和(2)在连接反应器体系的一个反应器中,用于去除从先前反应器中携带的h2。然而,茂钛催化剂用于去除h2的这些应用限于气相和浆料相聚合反应,其中反应温度通常在60℃至120℃的范围内。

技术实现要素:

7.一直需要创建在高聚合温度(120℃至250℃的温度)下生产高分子量聚合物的催化剂体系或主催化剂。此外,催化剂体系应具有高效率、高反应性和生产高分子量(大于100,000g/mol)聚合物的能力。

8.本公开的实施例包括催化剂体系。催化剂体系包括非均相主催化剂和氢化主催化剂。非均相主催化剂包括钛物种、铝物种和氯化镁组分。氢化主催化剂具有式cp2tix2。在式

cp2tix2中,每个cp是被至少一个r1取代的环戊二烯基,其中r1是(c

1-c

10

)烷基;并且每个x独立地是卤素原子。

9.本公开的实施例包括聚合预处理。用于生产聚烯烃聚合物的聚合方法包括使(c

2-c

12

)α-烯烃在溶液中在本公开的催化剂体系存在下反应。

附图说明

10.附图是凝胶渗透色谱图。

具体实施方式

11.本公开的实施例包括催化剂体系。催化剂体系包括非均相主催化剂和氢化主催化剂。非均相主催化剂包括钛物种、铝物种和氯化镁组分。氢化主催化剂具有式cp2tix2。在式cp2tix2中,每个cp是被至少一个r1取代的环戊二烯基,其中r1是(c

1-c

10

)烷基;并且每个x独立地是卤素原子。

12.在催化剂体系的实施例中,非均相主催化剂包括钛物种。在一些实施例中,非均相主催化剂的钛物种可具有催化活性。在一些实施例中,钛物种可包括ticl

4-c

(or)c或ticl

3-d

(or)d,其中r为(c

1-c

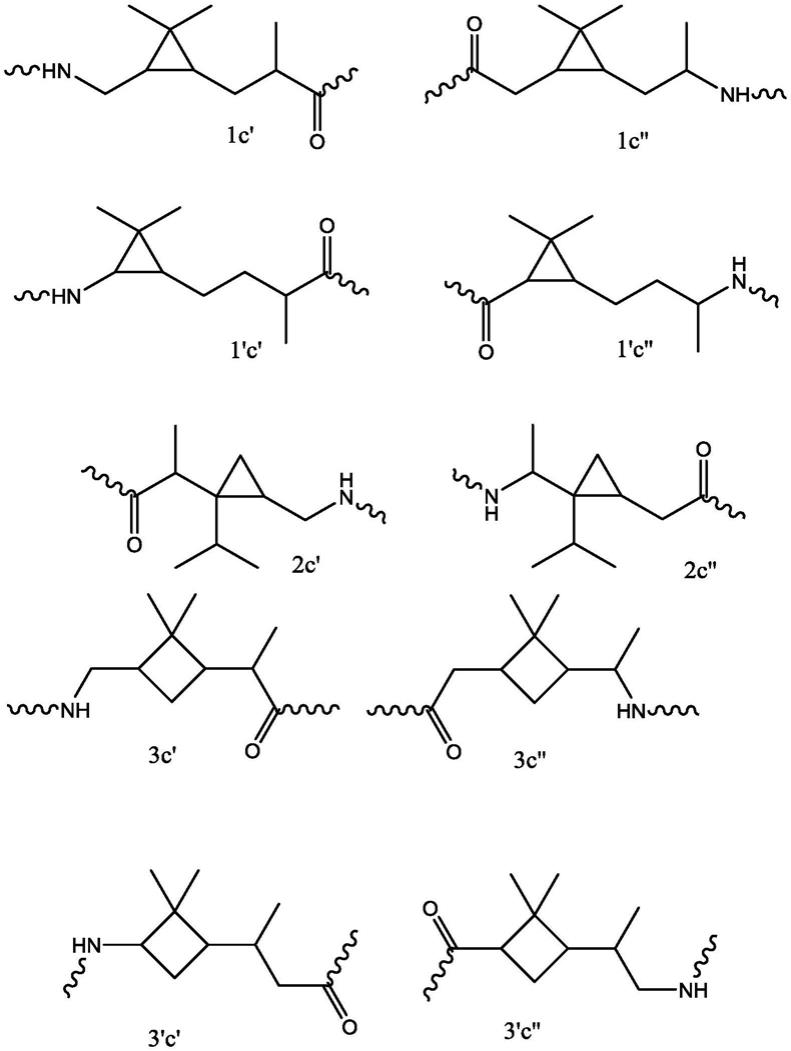

20

)烃基,下标c为0、1、2、3或4,并且下标d为0、1、2或3。在一些实施例中,钛物种可以包括例如四氯化钛(iv)、三氯化钛(iii)、三(2,2,6,6-四甲基-3,5-庚二酮基)钛(iii)、三氯三(四氢呋喃)钛(iii)、二氯化二正丁氧基钛(iv)、二氯化二乙氧基钛(iv)、二氯化二异丙氧基钛(iv)、二氯化二异丁氧基钛(iv)、氯化三异丙氧基钛(iv)、氯化三正丁氧基钛(iv)、氯化三异丁氧基钛(iv)、四异丙氧基钛(iv)(ti(oipr)4)、乙醇钛(iv)、正丁醇钛(iv)、异丁醇钛(iv)、2-乙基己醇钛(iv)、二氯双(2,2,6,6-四甲基-3,5-庚二酮基)钛(iv)、四氯双(四氢呋喃)钛(iv)、三氯化甲基钛(iv)或其组合。在一些实施例中,钛物种可以是四氯化钛(iv)或四异丙氧基钛(iv)(ti(oipr)4)。例如,在一些实施例中,钛物种可以包括卤化钛、醇钛或其组合。例如,在一些实施例中,钛物种可以包括但不限于四氯化钛(ticl4)、四异丙氧基钛(iv)(ti(oipr)4)、其它卤化钛或醇钛或这些物种的组合。

13.在催化剂体系的实施例中,非均相主催化剂包括铝物种。在一个或多个实施例中,铝物种选自三烷基铝、二烷基氯化铝、二氯化烷基铝、烷基铝醇盐和烷基铝氧烷。

14.在催化剂体系的实施例中,非均相主催化剂包括氯化镁组分。在催化剂体系的一个或多个实施例中,非均相催化剂的氯化镁组分根据bet方法测量的表面积大于或等于100m2/g。在一些实施例中,氯化镁组分具有大于或等于150m2/g或大于或等于200m2/g的比表面积。在其它实施例中,氯化镁组分的表面积为100m2/g到800m2/g、或200m2/g到600m2/g或300m2/g到500m2/g。

15.在一个或多个实施例中,氯化镁包括高比表面积,其可由镁化合物的氯化获得。这种镁化合物包括有机镁、有机卤化镁、醇镁、碳酸化醇镁、羧酸镁和其组合。在各实施例中,氯化镁可以由氯化镁加合物的转化中获得。合适的氯化镁加合物包括与醇的氯化镁加合物和与醚的氯化镁加合物。在某些实施例中,氯化镁加合物是与乙醇的氯化镁加合物。在一些实施例中,氯化镁加合物是与四氢呋喃的氯化镁加合物。

16.在一个或多个实施例中,氯化镁组分包括例如氯化物源与烃溶性烃基镁化合物或化合物混合物的反应产物。示例性有机镁化合物包括二(c

1-c

20

)烷基镁或二(c

1-c

20

)芳基镁

化合物,特别是二(正丁基)镁、二(仲丁基)镁、二异丙基镁、二正己基镁、异丙基正丁基镁、乙基正己基镁、乙基正丁基镁、二正辛基镁和其组合。示例性合适的二芳基镁包括二苯基镁、二苄基镁和二甲苯基镁。有机镁化合物可以任选地用有机铝化合物处理,以改进溶解度,降低溶液粘度,或兼具改进溶解度和降低溶液粘度两者。也可以存在稳定剂,例如衍生自经取代的酚类化合物的稳定剂。其它合适的有机镁化合物包括烷基和芳基镁醇盐、芳氧化物和氯化物,以及前述化合物的混合物。高度优选的有机镁化合物是无卤素的有机镁化合物。

17.可用于制备异相主催化剂的氯化镁组分的氯化物源包括金属氯化物和非金属氯化物,包括有机氯化物和氯化氢。金属氯化物的实例具有根据mr

y-a

cla的式,其中:m为元素周期表中第13、14或15族的金属;r为单价有机基团;y具有等于m化合价的值,并且a具有1至y的值。

18.在各种实施例中,氯化镁组分通过烃溶性镁前体溶液的氯化来制备,以提供在用于制备镁前体溶液的相同烃溶剂中的mgcl2浆料。

19.在一个或多个实施例中,非均相主催化剂可以通过首先制备氯化镁组分(mgcl2组分)来制备。mgcl2组分可以通过选择有机镁化合物或包括有机镁化合物的络合物并使有机镁化合物与氯化物化合物反应以制备mgcl2组分来制备。有机镁化合物和/或有机镁络合物的实例可包括但不限于c

2-c8烷基和芳基镁、烷醇镁和芳醇镁、羧化烷醇镁和羧化芳醇镁或这些的组合。在一些实施例中,有机镁化合物可包括c

2-c8烷基镁、c

1-c4烷醇镁或这些的组合。在一些实施例中,有机镁化合物可以是丁基乙基镁。

20.为了制备氯化镁组分,可以将有机镁化合物分散在烃稀释剂中。烃稀释剂中有机镁化合物的浓度可以足够,使得当金属或非金属氯化物化合物和有机镁化合物混合时,所得浆料可以包含0.05mol/l至10.0mol/l的镁浓度。分散在烃稀释剂中的有机镁化合物的浆料可以与氯化物化合物接触产生mgcl2。氯化物化合物可为金属或非金属氯化物。例如,在一些实施例中,氯化物可以是氢氯化物气体。在一些实施例中,有机镁化合物的浆料与氯化物化合物可在-25℃至100℃或0℃至50℃的温度下接触。在一些实施例中,有机镁化合物的浆料与金属或非金属氯化物可以接触1小时至12小时或4小时至6小时的时间。

21.金属或非金属氯化物与有机镁化合物的反应可生产mgcl2组分,其可以为包括分散在烃稀释剂中的mgcl2颗粒的mgcl2浆料。在一些实施例中,mgcl2浆料的mgcl2浓度可以为0.05mol/l至10.0mol/l,或0.2mol/l至1.0mol/l,或0.1mol/l至0.3mol/l。

22.在各实施例中,用于产生非均相主催化剂的方法包括在烃溶剂中制备mgcl2浆料。该方法还包括将铝物种混合到mgcl2浆料中。加热铝物种和mgcl2浆料混合物,然后将钛物种加入铝物种和mgcl2浆料混合物中,将其加热和搅拌,然后用烃溶剂洗涤以形成非均相主催化剂。

23.在一个或多个实施例中,当制备氯化镁组分或非均相主催化剂时,烃溶剂可选自非卤化(c

3-c

30

)烷基或非卤化(c

3-c

30

)环烷基溶剂。在一些实施例中,烃溶剂可以包含异链烷烃溶剂。异链烷烃溶剂的实例可以包含但不限于可从埃克森美孚公司(exxonmobil)获得的isopar

tm

合成链烷烃溶剂(例如,isopar

tm

e链烷烃溶剂)和壳牌化工公司(shellchemicals)的特殊沸点(sbp)溶剂(例如,sbp100/140高纯度脱芳香烃溶剂)。烃溶剂的其它实例可以包括异丁烯、戊烷、异戊烷、环戊烷、己烷、2-甲基戊烷、3-甲基戊烷、环己

烷、甲基环戊烷、庚烷、2-甲基己烷、3-甲基己烷、辛烷、2,2,4-三甲基戊烷、十四烷和其组合。

24.在催化剂体系的一个或多个实施例中,非均相主催化剂是无载体的本体催化剂。在一些实施例中,非均相主催化剂包括非受控形态的非均相主催化剂颗粒。

25.在催化剂体系的一些实施例中,非均相主催化剂包含平均粒径为0.1微米至10微米的颗粒。在一个或多个实施例中,平均粒径小于或等于8微米或小于或等于6微米.在各种实施例中,非均相主催化剂包括非均相主催化剂颗粒,其中大于或等于10%的颗粒具有小于或等于1微米的粒径并通过光散射测量。在一些实施例中,大于或等于20%、大于或等于30%、或大于或等于40%的颗粒具有小于或等于1微米的粒径。

26.在催化剂体系的实施例中,氢化主催化剂具有式cp2tix2。在式cp2tix2中,每个cp是任选地被至少一个r1取代的环戊二烯基,其中r1是(c

1-c

10

)烷基;和每个x独立地是(c

1-c

40

)烃、(c

1-c

40

)杂烃、(c

1-c

40

)烃基、(c

1-c

40

)杂烃基或卤素原子。在一个或多个实施例中,每个cp被至少一个r1取代,所述r1选自甲基、乙基、丙基、2-丙基、正丁基、叔丁基、异丁基、正戊基、正己基、正庚基、正辛基、2-乙基己基、叔辛基、正壬基或正癸基。在一个或多个实施例中,氢化主催化剂选自甲基化-cp2ticl2、丁基化-cp2ticl2和乙基化-cp2ticl2。

27.在一个或多个实施例中,氢化主催化剂选自双(甲基环戊二烯基)氯化钛、双(乙基环戊二烯基)氯化钛、双(丁基环戊二烯基)氯化钛。

28.在催化剂体系的实施例中,每个x通过共价键、配价键或离子键与m键合。在一些实施例中,每个x是相同的。金属-配体络合物具有6个或更少个金属-配体键,并且可为总电荷中性的,或者可具有与金属中心相关的正电荷。在一些实施例中,催化剂体系包括根据所述式的金属-配体络合物,其中m是锆或铪;每个x独立地选自(c

1-c

20

)烷基、(c

1-c

20

)杂烷基、(c

6-c

20

)芳基、(c

4-c

20

)杂芳基、(c

4-c

12

)二烯或卤素。在一个或多个实施例中,每个x独立地为苄基、苯基或氯。

29.在一些实施例中,单齿配体可以是单阴离子配体。单阴离子配体的净形式氧化态为-1。每个单阴离子配体可以独立地是氢化物、(c

1-c

40

)烃基负碳离子、(c

1-c

40

)杂烃基负碳离子、卤化物、硝酸根、碳酸根、磷酸根、硫酸根、hc(o)o-、hc(o)n(h)-、(c

1-c

40

)烃基c(o)o-、(c

1-c

40

)烃基c(o)n((c

1-c

20

)烃基)-、(c

1-c

40

)烃基c(o)n(h)-、r

krl

b-、r

krl

n-、rko-、rks-、r

krl

p-或r

mrkrl

si-,其中rk、rl和rm各自独立地是氢、(c

1-c

40

)烃基或(c

1-c

40

)杂烃基,或者rk和r

l

被放在一起形成(c

2-c

40

)亚烃基或(c

1-c

20

)亚杂烃基,并且rm是如上文所定义的基团。

30.在其他实施例中,独立于任何其它配体x的至少单齿配体x可以是中性配体。在具体实施例中,中性配体是中性路易斯碱基如rqnr

krl

、rkor

l

、rksr

l

或rqpr

krl

,其中每个rq独立地是氢、[(c

1-c

10

)烃基]3si(c

1-c

10

)烃基、(c

1-c

40

)烃基、[(c

1-c

10

)烃基]3si或(c

1-c

40

)杂烃基,并且rk和r

l

各自独立地如先前所定义。

[0031]

另外,每个x可以是单齿配体,所述单齿配体独立于任何其它配体。x是卤素、未被取代的(c

1-c

20

)烃基、未被取代的(c

1-c

20

)烃基c(o)o-或r

krl

n-,其中rk和r

l

中的每一个独立地是未被取代的(c

1-c

20

)烃基。在一些实施例中,每个单齿配体x是氯原子、(c

1-c

10

)烃基(例如,(c

1-c6)烷基或苯基)、未经取代的(c

1-c

10

)烃基c(o)o-或r

krl

n-,其中rk和r

l

中的每一个独立地是未经取代的(c

1-c

10

)烃基。在一个或多个实施例中,x是苄基、氯、-ch2sime3或苯基。

[0032]

在其他实施例中,每个x选自甲基;乙基;1-丙基;2-丙基;1-丁基;2,2,-二甲基丙

基;三甲基甲硅烷基甲基;苯基;苄基;或氯。在一些实施例中,每个x都是相同的。在其他实施例中,至少两个x彼此不相同。在其中至少两个x不同于至少一个x的实施例中,x是甲基、乙基、1-丙基、2-丙基、1-丁基、2,2,-二甲基丙基、三甲基甲硅烷基甲基、苯基、苄基和氯中的不同的一个。在其他实施例中,二齿配体是2,2-二甲基-2-二甲基硅烷-1,3-二基或1,3-丁二烯。

[0033]

在一些实施例中,在式cp2tix2中,每个x是取代的苄基或取代的杂芳基苄基。在其他实施例中,x选自由以下组成的组:

[0034][0035]

助催化剂组分

[0036]

在一些实施例中,催化剂体系还可包括助催化剂。根据本公开的非均相主催化剂可以与助催化剂结合以形成齐格勒-纳塔催化剂。可以通过本领域中已知的用于活化烯烃聚合反应的齐格勒-纳塔型主催化剂的任何技术使包含非均相主催化剂的齐格勒-纳塔催化剂具有催化活性。在无意限制的情况下,在一个实例中,可以通过使主催化剂与活化助催化剂接触或使主催化剂与活化助催化剂结合而使非均相主催化剂具有催化活性。用于本文的合适的活化助催化剂包括烷基铝,包括聚合或低聚铝氧烷(alumoxane/aluminoxane)。还考虑了一种或多种前述活化助催化剂的组合。术语“烷基铝”意指二氢化单烷基铝或二卤化单烷基铝、氢化二烷基铝或卤化二烷基铝,或三烷基铝。聚合或低聚铝氧烷的实例包含甲基铝氧烷、经过三异丁基铝改性的甲基铝氧烷和异丁基铝氧烷。在一些实施例中,助催化剂可以选自铝的烷基物、铝的卤烷基物、卤化烷基铝和其混合物。在一些实施例中,助催化剂可以选自三乙基铝、三甲基铝、三正丁基铝、三异丁基铝、三正己基铝、三正辛基铝、氯化二乙基铝、mao、mmao、乙醇二乙基铝和其混合物。

[0037]

制备催化剂体系

[0038]

在一个或多个实施例中,通过在烃溶剂中混合非均相主催化剂、氢化主催化剂和任选的助催化剂来制备催化剂体系。然后可以在聚合方法中使用催化剂体系。

[0039]

在一些实施例中,通过将非均相主催化剂、氢化主催化剂和助催化剂中的每一种经由单独的进料管线进料到反应器中并且在向反应器添加第三组分之前使非均相主催化剂、氢化主催化剂和助催化剂中的至少两种在环境温度下混合0.5分钟至60分钟来制备催化剂体系。

[0040]

在其他实施例中,通过将非均相主催化剂、氢化主催化剂和助催化剂中的每一种经由单独的进料管线进料到反应器中并且在向反应器添加第三组分之前使催化剂体系在环境温度下混合0.5分钟至60分钟来制备催化剂体系。

[0041]

本公开的实施例包含聚合方法。用于生产聚烯烃聚合物的聚合方法包括在本公开的催化剂体系存在下使一种或多种α-烯烃单体在溶液中反应,其中所述催化剂体系包括如先前公开的非均相主催化剂和氢化主催化剂。

[0042]

在聚合方法的一个或多个实施例中,一种或多种α-烯烃可以是(c

2-c

12

)α-烯烃。在一些实施例中,聚合方法中仅存在单一类型的烯烃,亦即乙烯。在一些实施例中,可将多于一种的(c

2-c

12

)α-烯烃单体并入聚合方法中。在各种实施例中,(c

2-c

12

)α-烯烃单体包含但

3000使用马尔文的qas3001b质量审核标准(瓶部件号crm0016)通过hydro mv池运行的湿标准(d50=60微米的二氧化硅珠)进行校准。样品池在使用前通过以3500rpm搅拌140ml异丙醇5分钟,然后将搅拌降低至1000rpm,倾析异丙醇,并重复两次来进行清洁。然后在样品池中装入140ml矿物油,以准备接收样品。通过将0.12ml的0.2mol/l浆料加入预干燥的gc瓶中,在惰性气氛手套箱中制备样品。随后将0.75ml额外的矿物油添加到gc瓶中,涡旋混合,然后将全部内容物添加到分散装置的样品池中。光散射是通过输入软件的mgcl2的折射率(1.68)进行的。仪器被初始化并测量背景。接下来进行样品的光散射,并由软件报告d10、d50和d90。

[0051]

对于凝胶渗透色谱(gpc),色谱体系由配备有联接到精密检测器(precision detector)(现安捷伦科技(agilent technologies))2-角度激光散射(ls)检测器2040型的内部ir5红外检测器(ir5)的polymerchar gpc-ir(西班牙巴伦西亚(valencia,spain))高温gpc色谱仪组成。自动进样器烘箱室设定为160℃并且柱室设定为150℃。所使用的柱是4根安捷伦(agilent)“mixeda”30cm20微米线性混合床柱。所使用的色谱溶剂是1,2,4-三氯苯,并且含有200ppm的丁基化羟基甲苯(bht)。将溶剂源用氮气喷射。所使用的注入体积为200微升,并且流动速率为1.0毫升/分钟。

[0052]

用21种窄分子量分布的聚苯乙烯标准物执行gpc柱组的校准,所述聚苯乙烯标准物的分子量的范围为580g/mol到8,400,000g/mol,并且以6种“鸡尾酒式(cocktail)”混合物形式布置,其中单独的分子量之间间隔至少十倍。标准物购自安捷伦科技(agilenttechnologies)。对于等于或大于1,000,000g/摩尔的分子量,聚苯乙烯标准物以含0.025g的50毫升溶剂制备,并且对于小于1,000,000g/摩尔的分子量,以含0.05g的50毫升溶剂制备。在80摄氏度下轻缓搅拌30分钟,溶解聚苯乙烯标准物。使用等式1将聚苯乙烯标准物峰值分子量转化为聚乙烯分子量(如williams和ward,《聚合物科学杂志(j.polym.sci.)》,《聚合物快报sci.,polym.let.)》,6,621(1968)中所描述的):

[0053]m聚乙烯

=a

×

(m

聚苯乙烯

)bꢀꢀꢀ

(等式1)

[0054]

其中m为分子量,a具有0.4315的值并且b等于1.0。

[0055]

五阶多顶式用于拟合对应聚乙烯等效校准点。对a进行小调整(大约0.405到0.440)以校正柱分辨率和谱带增宽效应,使得在52,000mw下获得nist标准物nbs 1475。

[0056]

用二十烷(于50毫升的tcb中以0.04g制备)执行gpc柱组的总板计数。根据以下等式以200微升注入测量板计数(等式2)和对称性(等式3):

[0057][0058]

其中rv为以毫升为单位的保留体积,峰宽以毫升为单位,峰值最大值为峰的最大高度,并且1/2高度为峰值最大值的1/2高度。

[0059][0060]

其中rv为以毫升为单位的保留体积,并且峰宽以毫升为单位,峰值最大值为最大峰值位置,十分之一高度为峰值最大值的1/10高度,并且其中后峰指代与峰值最大值相比

在稍后的保留体积下的峰尾部,并且其中前峰指代与峰值最大值相比在稍早的保留体积下的峰前部。色谱体系的平板计数应大于24,000,并且对称性应在0.98与1.22之间。

[0061]

利用polymerchar“仪器控制(instrumentcontrol)”软件以半自动方式制备样品,其中将样品的目标重量定为2mg/ml,并且通过polymerchar高温自动取样器将溶剂(含有200ppmbht)添加到预先经氮气鼓泡的盖有隔膜的小瓶中。在“低速”振荡下使样品在160℃下溶解2小时。

[0062]

基于gpc结果,使用polymerchar gpc-ir色谱仪的内部ir5检测器(测量通道),根据等式4-6,使用polymerchar gpcone

tm

软件,在各等距离的数据收集点(i)的基线扣除的ir色谱图和由点(i)的窄标准物校准曲线获得的聚乙烯当量分子量进行mn、mw和mz的计算。

[0063][0064][0065][0066]

为了监测随时间变化的偏差,经由用polymerchargpc-ir体系控制的微型泵将流动速率标记物(癸烷)引入到各样品中。此流动速率标记物(fm)用于通过将样品内的相应癸烷峰的rv(rv(fm样品))与窄标准物校准内的烷峰的rv(rv(经fm校准的))比对来线性校正每个样品的泵流动速率(流动速率(标称))。然后,假定癸烷标记物峰时间的任何变化都与整个运行过程中流动速率(流动速率(有效))的线性变化有关。为了促进流动标记物峰的rv测得的最高准确性,使用最小二乘拟合程序来将流动标记物浓度色谱图的峰值拟合成二次方程。然后使用二次方程的一阶导数来求解真正的峰值位置。在基于流动标记物峰校准体系之后,有效流动速率(相对于窄标准校准)按方程式7计算。通过polymerchargpcone

tm

软件完成流动标记物峰的处理。可接受的流动速率校正使得有效流动速率应在标称流动速率的 /-2%内。

[0067]

有效流量=有效流量*(rv(fm校准)/rv(fm样本)

ꢀꢀꢀ

(等式7)

[0068]

溶液间歇反应器共聚测试方法。

[0069]

在间歇反应器中装入250g 1-辛烯和1330g isopare。将反应器内容物加热至190℃,然后在指定量的分子氢(h2)存在下用乙烯饱和内容物。如果需要,在单独的烧瓶中混合主催化剂(例如,液体中的pcat(例如,(c1))、助催化剂三乙基铝(tea)和烷基化的cp2ticl2溶液(例如,e1或e2)的悬浮液,并且立即将所得混合物加入间歇反应器中。利用乙烯流动将反应器中的压力保持在3100千帕(kpa;等于450磅每平方英寸(psi))以补偿由于乙烯聚合过程中乙烯消耗造成的压降。10分钟反应时间后,附加底阀并将反应器内容物转移到玻璃釜中。将釜的内容物倒在mylar衬里的托盘上并使其冷却。将内容物放在通风橱中的托盘上过夜以使大部分液体蒸发。将剩余的树脂在真空烘箱中干燥以得到产物聚(乙烯-共-1-辛烯)共聚物。

[0070]

连续溶液反应器共聚测试方法。

[0071]

连续溶液聚合方法包括绝热、连续搅拌釜反应器(cstr)。各反应器包括独立地控制所有溶剂、单体、共聚单体、氢气和催化剂体系组分进料。在将总进料流引入反应器之前,通过使总进料流穿过热交换器来控制到反应器的总进料流(包括溶剂、单体、共聚单体和氢气)的温度。到反应器的总进料流在一个位置处注射到反应器中。将催化剂体系组分与其它进料分开注射到反应器中。反应器中的搅动器用于连续混合反应物。油浴提供反应器温度控制的额外微调。

[0072]

乙烯单体、1-辛烯共聚单体和工艺溶剂(壳牌化工的sbp 100/140)在引入反应器中之前用分子筛纯化。将单体、溶剂和共聚单体的进料流加压至大于反应压力的压力。然后将单体、共聚单体、溶剂和氢气流组合并且引入反应器。催化剂体系的各个组分用纯化的溶剂/稀释剂手动分批稀释,并且加压至大于反应压力的压力。主催化剂(pcat)、助催化剂和烷基化cp2ticl2氢化主催化剂(如果使用)的进料管线合并为一条管线,并且在进入反应器之前将各组分彼此混合约2分钟。所有反应进料流量用质量流量计测量,并且用计量泵独立控制。

[0073]

将最终的反应器流出物通入其中添加水并且与水反应而使催化剂体系失活的区域。在催化剂失活后,将反应器流出物通入其中从非聚合物流(例如,过量的单体或共聚单体、溶剂等)中除去基于乙烯的聚合物的两阶段脱挥发体系。将非聚合物流从体系中除去,并且将隔离的聚合物熔体造粒并且收集。

[0074]

实例

[0075]

提供以下实施例以说明本公开中描述的实施例,并且不旨在限制本公开或其所附权利要求书的范围。

[0076]

主催化剂的制备

[0077]

化合物(c1)isopar e流体含有>99.75重量%至99.9重量%的石脑油(石油),轻质烷基化物,cas 64741-66-8和0.1重量%至<0.25重量%的异辛烷cas 540-54-1,(异烷烃混合物),获自埃克森美孚公司,并且沸程为114℃至139℃。

[0078]

颗粒mgcl2(d1)。bet表面积为375m2/g至425m2/g的固体颗粒mgcl2。产物通过如下方式来制备:将丁基乙基镁在庚烷中的20wt%溶液稀释到测量量的(c1)中以得到稀释溶液;在30℃搅拌下将氯化氢(hcl)缓慢加入稀释溶液中,直至cl与mg的摩尔比达到2.04∶1.00,同时保持温度在30

±

3℃,以得到0.20mol/l的(d1)在(c1)中的悬浮液。

[0079]

非均相主催化剂(“pcat”)的制备

[0080]

将15重量%的二氯化乙基铝(eadc)在庚烷中的溶液在搅动下于30℃下缓慢加入到上述mgcl2颗粒浆料(d1)中直至eadc/mg比率达到0.3。在添加期间,反应混合物的温度维持在30℃

±

3℃。使混合物在30℃下老化4小时。随后,在搅动下于30℃下将51wt%异丙醇钛(iv)在庚烷中的溶液缓慢添加到混合物中直到ti/mg比率达到0.075。在添加期间,反应混合物的温度维持在30℃

±

3℃。使混合物在30℃下老化至少8小时。isopar e溶剂(c1)用于冲洗以确保催化剂制剂的准确性。成品主催化剂的最终ti浓度为0.12mol/l。

[0081]

氢化主催化剂的制备

[0082]

实例1:双(乙基环戊二烯基)氯化钛(e1)。将1.000g cp2ticl2和搅拌棒放入2盎司瓶中。在搅拌下在大约10分钟内缓慢加入20.1ml的1.0mol/l三乙基铝(tea)在庚烷中的溶

液。固体cp2ticl2变得可溶并形成蓝色溶液。

[0083]

实例2:双(丁基环戊二烯基)氯化钛(e2)。将0.544g cp2ticl2、4.0ml isopare和搅拌棒放入4盎司瓶中。在搅拌下在大约10分钟内缓慢加入38.0ml的1.0m三异丁基铝(tibal)在己烷中的溶液。固体cp2ticl2变得可溶并形成蓝色溶液。

[0084]

实例3:双(乙基环戊二烯基)氯化钛(e3)。将50.00g cp2ticl2和搅拌棒放入1升瓶中。在搅拌下在大约10分钟内加入880ml的1.0 m三乙基铝(tea)在庚烷中的溶液。固体cp2ticl2变得可溶并形成蓝色溶液。

[0085]

在不同量的h2存在下进行乙烯与一种或多种α-烯烃如1-辛烯的聚合以建立(1)聚合物重均分子量(mw)与h2量之间的关系;(2)mw/mn与mw之间的关系;和(3)mz/mw与mw之间的关系,并且所得聚合和催化剂体系的特性记录在表1-4中。

[0086]

表1.比较例的溶液间歇反应器共聚结果:不含氢化主催化剂的基线

[0087][0088]

*催化剂效率是根据卤化镁负载的钛主催化剂中每克钛在聚合过程中消耗的乙烯量(每毫克钛的乙烯千克数)计算的;tea是三乙胺;非均相主催化剂的d50粒径小于10微米。

[0089]

如表1中所记录的,随着氢气量的减少,在包括对比催化剂的体系中生产的聚合物的分子量、分子量分布和mz/mw都增加。

[0090]

表2.溶液间歇反应器共聚结果:氢化主催化剂e2

[0091][0092]

在丁基化的cp2ticl2氢化主催化剂(e2)的存在下,在40mmol h2的存在下进行乙烯聚合反应。表2中的数据表明大部分h2可能被氢化催化剂消耗。从所生产的聚合物的重均分子量可以明显看出消耗的h2量。例如,试验ie3中的催化剂体系包括在40mmol h2存在下具有3∶1摩尔比的cp2ticl2/ti的氢化主催化剂,并且所产生的聚合物的重均分子量为179,154g/mol。在反应器体系中有40mmol h2时,试验ie3的催化剂体系产生的聚合物的重均分子量比试验ce5中在40mmol h2存在下由对比催化剂体系产生的聚合物的重均分子量大约70,000g/mol(表1)。

[0093]

对比催化剂体系缺少氢化主催化剂。随着h2量的增加,重均分子量降低。相比之下,在表2和3的实例中,在40mmol h2存在下,所产生的聚合物的重均分子量随着氢化主催化剂量的增加而增加。这种趋势支持了氢化催化剂可以消耗大部分h2的断言。此外,尽管随着聚合物重均分子量的增加,分子量分布略有增加,但增加的幅度显著小于在没有氢化主催化剂的情况下观察到的增加幅度(表1)。

[0094]

表3.溶液间歇反应器共聚结果:氢化主催化剂e1

[0095][0096]

乙烯聚合反应在40mmol h2和乙基化的cp2ticl2氢化主催化剂(e1)的存在下进行。表3中的数据还表明大部分h2可以被氢化催化剂消耗。特别地,在添加恒定量的h2的情况下,随着氢化主催化剂与钛催化剂的比率从1∶1增加到4∶1,聚合物的重均分子量通常也增加。聚合物重均分子量的增加表明了氢化催化剂的氢消耗,因为h2的存在可以终止聚合物链。

[0097]

表4.连续溶液反应器共聚结果:氢化主催化剂e3

[0098][0099]

在连续反应过程中,包括氢化主催化剂e3和非均相催化剂二者的试验ie9的催化剂体系产生的聚合物的分子量比由没有氢化催化剂的催化剂体系产生的聚合物的分子量高几乎30%。如图所示,与由试验ce6中的对比催化剂体系生产的聚合物的相应值相比,由含有氢化主催化剂e3和非均相催化剂的催化剂体系生产的聚合物具有等效的分子量分布,并且mz/mw较小。氢化主催化剂e3能够在特定的分子量区域(mw周围)建立,而不会影响分布(或mn或mz)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。