1.本实用新型属于水下油管回收技术领域,具体涉及一种水下采油树油管挂回收工具。

背景技术:

2.利用水下采油树进行油气钻采的过程中,先会在海底构筑水下井口,然后在水下井口头部处安装用于悬挂油管的油管悬挂器,最后将水下立式采油树固定安装在该井口头上,并通过该水下立式采油树来控制和调节油井生产,以保证采油作业的顺利进行。上述过程中,油管悬挂器采用送入工具(或称作:回收工具)来进行下放回收(或安装)。

3.现有技术中,公告号cn205669385u的专利公开了“油管悬挂器紧急回收工具”,包括主体、固定环、驱动环和锁紧卡环;主体下部外侧面沿径向外凸形成有第一凸座;该第一凸座由上往下具有直径不同的取出段和锁紧段,锁紧段的下端边缘沿径向外凸形成有一圈限位凸起;主体的外侧面由上往下依次套接有固定环、驱动环和锁紧卡环;驱动环下端内部具有第一型腔,第一型腔的侧壁下端向下延伸形成有推抵部;还包括抵接设置在固定环与驱动环之间的压缩弹簧,压缩弹簧的弹力作用于驱动环,并使得推抵部推抵锁紧卡环至锁紧段并抵接限位于限位凸起处。

4.但是,上述“油管悬挂器紧急回收工具”仍存在的不足之处是:

5.当主体上设置的驱动环的驱动液压回路发生故障时,则驱动环则无法被驱动致使锁紧卡环无法被解锁,则油管挂就无法被回收。

6.基于此,申请人考虑设计一种能够更好确保油管挂被可靠回收的水下采油树油管挂回收工具。

技术实现要素:

7.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够更好确保油管挂被可靠回收的水下采油树油管挂回收工具。

8.为了解决上述技术问题,本实用新型采用了如下的技术方案:

9.一种水下采油树油管挂回收工具,包括本体,还包括在所述本体的外侧从上到下依次设置的:固定套装在本体上的挡环、可活动套装在本体上的驱动环以及套装在本体上的锁紧环,所述锁紧环能够在所述驱动环的推顶作用下胀开并插入油管挂上对应的环形插槽内形成锁紧;

10.所述挡环与所述驱动环之间抵设有压缩弹簧;

11.所述驱动环内侧与所述本体的外侧面之间具有台阶限位面,所述本体的外侧面上位于所述台阶限位面的上方和下方的位置各自设置有装有环形密封件的密封槽,使得所述台阶限位面之间形成有解锁用液压腔;所述本体的内部设置有与所述解锁用液压腔连通的解锁用液压通道,所述本体的顶部设置有与所述解锁用液压通道接通的液压接口;

12.其特征在于:

13.还包括止动环、剪切环和活塞;

14.所述止动环固定安装在所述本体的内部轴向通道的底部位置;

15.所述剪切环的断面呈l型,且l型的底部右侧端向下延伸形成有插接入所述止动环顶部开口内的剪切部;

16.所述活塞的内部具有封堵结构;所述活塞的上段为密封段,下段为外直径小于所述密封段的剪切插入段;所述活塞的密封段外侧面高度方向的上侧和下侧之间间隔设置有装有o型密封圈的两组密封槽,两组密封槽之间的位置通过在所述本体内部设置的应急流道与所述解锁用液压通道连通;所述活塞的剪切插入段的下端搭接至所述剪切环的剪切部上;

17.所述活塞的剪切插入段能够压切断剪切环的剪切部后下移,使得解锁用液压通道、应急流道与位于所述活塞上方的所述本体的内部轴向通道的连通。

18.同现有技术相比较,本实用新型水下采油树油管挂回收工具具有的优点是:

19.当主体上的驱动环的驱动液压回路出现故障时,可通过平台上的钻杆来与主体上吊装杆上的螺纹连接来下放主体,因为主体内部设置有活塞、剪切环和止动环,这样即可通过海上平台上,向钻杆内部注入液体来提供液压来推动活塞向下移动并剪断剪切环后继续下移,后使得解锁用液压通道、应急流道与位于所述活塞上方的所述本体的内部轴向通道的连通,注入液体即可通过解锁用液压通道进入并重新驱动主体上的驱动环顺利回退解锁,实现顺利回收。

20.由上可见,本技术方案即使在驱动环驱动液压回路发生故障时,也能够在紧急情况下使得驱动环回退解锁,进一步确保工具回收的可靠性,更为有效的保障作业的顺利开展,降低因故障导致的停工造成的巨大时间和资金损失。

附图说明

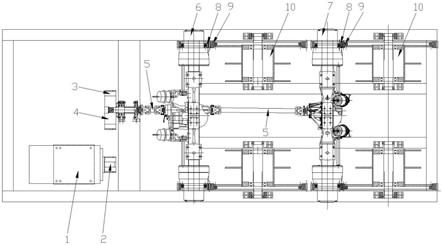

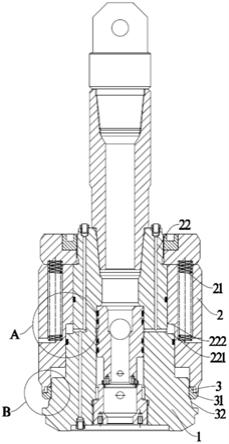

21.图1为本实用新型回收工具处于脱离状态的结构示意图;

22.图2为本实用新型回收工具处于锁紧状态的结构示意图;

23.图3为图1中a的局部放大图;

24.图4为图1中b的局部放大图;

25.图5为图2中c的局部放大图;

26.图6为图2中的局部放大图。

27.附图标记说明

28.1本体(100应急流道、101环形凸起)

29.2驱动环

30.21压缩弹簧

31.22液压道

32.221复位阶

33.222抬升阶

34.3锁紧环

35.31锁紧勾

36.32凸缘

37.4活塞(401密封段,402剪切插入段,403密封用圆锥筒型面)

38.5钢球

39.6剪切环(601剪切部)

40.7止动环

具体实施方式

41.下面结合附图对本实用新型作进一步的详细说明。

42.具体实施时:如图1至图6所示,一种水下采油树油管挂回收工具,包括本体1以及安装在本体1上的锁紧机构,所述锁紧机构用于将树油管挂锁紧在本体1上,并承载树油管挂。

43.实施时,本体1呈圆柱形。

44.其中,所述锁紧机构包括锁紧环3和驱动环2,所述锁紧环3和驱动环2均安装在本体1上,所述驱动环2用于驱动锁紧环3在锁紧状态与脱离状态之间来回改变。

45.锁紧状态为锁紧环3与树油管挂之间相互结合固定的状态;

46.脱离状态为锁紧环3与树油管挂之间无相互结合,并可以产生相对运动的状态。

47.这样一来,锁紧环3能够在驱动环2的作用下改变锁紧与脱离状态,驱动结构简单,并且锁紧环3呈环形,能够对树油管挂进行360度的锁紧,稳定性更强,锁紧效果更好。

48.其中,所述驱动环2套接安装在本体1上,并可沿本体1上下滑动。

49.实施时,本体1外表面上开设有滑动槽,驱动环2通过滑动槽安装在本体1上,并可沿滑动槽滑动。

50.这样一来,驱动环2通过滑动的方式对锁紧环3进行状态改变,执行动作过程简单,无额外占用空间(包括机械臂伸展空间),适应性强。

51.其中,所述驱动环2与所述本体1之间连接设有压缩弹簧21,所述压缩弹簧21伸缩方向与驱动环2滑动方向一致,用于通过驱动环2将锁紧环3推动至锁紧状态。

52.实施时,驱动环2内设有开口向上的弹簧槽,压缩弹簧21设于弹簧槽内,一端与本体1顶部的凸块相连,另一端与弹簧槽底部相连。

53.这样一来,锁紧状态是由压缩弹簧21自身提供的弹性力保持的,无需额外做功,消耗低,成本低。

54.其中,所述本体1内设有液压道22,所述液压道22与驱动环2相连通,用于输送液压复位驱动环2,以使锁紧环3复位至脱离状态。

55.实施时,本体1外表面开设有复位阶221,驱动环2内表面开设有与复位阶221相配合的抬升阶222,复位阶221与抬升阶222之间形成液压复位腔,液压复位腔通过液压道22与本体1顶部设置的进液口相连通。

56.这样一来,能够通过液压道22向液压复位腔输送液压力,液压力能够通过复位阶221向抬升阶222施压,使抬升阶222克服压缩弹簧21的弹性力来带动驱动环2复位,结构简单,复位动作高效稳定。

57.其中,所述锁紧环3套接在本体1上,并与驱动环2底部相抵接,锁紧环3可沿本体1上下滑动。

58.实施时,锁紧环3设置在驱动环2下方,锁紧环3通过驱动环2带动上下位移。

59.这样一来,锁紧环3状态能够通过在本体1上滑动改变,状态改变动作过程简单高效,适应性强。

60.其中,所述锁紧环3上设有沿径向向外延伸的锁紧勾31,用于锁紧和承载树油管挂。

61.实施时,承载勾既用于锁紧树油管挂,又用于承载树油管挂。

62.这样一来,锁紧勾31属于着力元件,锁紧环3在回收树油管挂时,就能够通过锁紧勾31锁紧和承载树油管挂,并且锁紧勾31是径向向外延伸的,能够有效的提升回收外部具有挂钩的承载物。

63.其中,所述锁紧环3处于脱离状态时,所述锁紧勾31的外缘不超出所述驱动环2的外表面。

64.实施时,驱动环2的半径小于树油管挂对接环的内孔半径,为使锁紧勾31能够无障碍的进出树油管挂内的挂钩位置,因此锁紧勾31在进出树油管挂的过程中,锁紧勾31的外缘不能超出驱动环2的外表面,此时的锁紧环3处于脱离状态,锁紧环3与树油管挂之间无相互结合,并能够与树油管挂产生相对运动。

65.这样一来,驱动环2和锁紧环3能够在脱离状态下顺利无障碍的进出树油管挂对接环的内孔,不会产生锁紧勾31与树油管挂卡住的问题,而导致回收操作无法顺利进行,回收过程更稳定。

66.其中,所述锁紧环3为膨胀环,所述本体1外表面上设有凸缘32,所述凸缘32用于将锁紧勾31扩大伸出至驱动环2的外表面外。

67.实施时,凸缘32设置在锁紧环3从脱离状态改变为锁紧状态的方向上,当驱动环2将锁紧环3向凸缘32推动时,锁紧环3会在凸缘32作用下向外扩张,以此扩大锁紧勾31的伸出距离,当锁紧勾31的伸出超过驱动环2的外表面外时,锁紧环3处于锁紧状态,此时锁紧环3能够通过树油管挂上的对接环与树油管挂之间相互结合固定。

68.这样一来,锁紧环3能够在驱动环2和凸缘32的共同作用下改变为锁紧状态,使得进入树油管挂对接环的锁紧勾31与树油管挂对接环内的挂钩相互结合固定,以此完成锁定操作,锁定动作过程简单高效,锁定效果更好。

69.其中,所述锁紧勾31的锁紧面为平面。

70.锁紧勾31的锁紧面即为承载面,平面受力面积大,产生的压强小,承载效果更稳定。

71.使用时将回收工具配合通用导向架直接连接在钻杆上,由钻杆将回收工具快速的下放到井口,在回收工具着陆之后,通过钻杆继续往回收工具上施加钻压,回收工具上的锁紧环3会在驱动环2卸载液压后,再在压缩弹簧21的推动下,快速的与树油管挂对接环配合锁紧,然后上提升回收工具,回收工具拉动树油管挂对接环,让树油管挂与采油树本体1解除锁定,继续上提工具,直到将树油管挂回收到水面。

72.实施时,本体1上设有与液压道22连通的液压卸载道,液压卸载道与本体1底部的卸压口连通。

73.上述水下采油树油管挂回收工具具有的优点是:

74.通过设置的锁紧机构,实现了回收油管悬挂器时,无需采用人工操作进行回收,避免操作人员在海下作业时的风险,省时省力,相对普通挂钩,锁紧状态也更稳定,不易发生

摇晃碰撞和拖过的问题,承载效果更好。

75.上述一种水下采油树油管挂回收工具具有结构简单,易于实施的优点,适合在现有的海洋平台安装使用,且运行使用的成本较低,能够提高使升效益。

76.一种水下采油树油管挂回收工具,包括本体1,还包括在所述本体1的外侧从上到下依次设置的:固定套装在本体1上的挡环、可活动套装在本体1上的驱动环2以及套装在本体1上的锁紧环3,所述锁紧环3能够在所述驱动环2的推顶作用下胀开并插入油管挂上对应的环形插槽内形成锁紧;

77.所述挡环与所述驱动环2之间抵设有压缩弹簧21;

78.所述驱动环2内侧与所述本体1的外侧面之间具有台阶限位面,所述本体1的外侧面上位于所述台阶限位面的上方和下方的位置各自设置有装有环形密封件的密封槽,使得所述台阶限位面之间形成有解锁用液压腔;所述本体1的内部设置有与所述解锁用液压腔连通的解锁用液压通道,所述本体1的顶部设置有与所述解锁用液压通道接通的液压接口;

79.还包括止动环7、剪切环6和活塞4;

80.所述止动环7固定安装在所述本体1的内部轴向通道的底部位置;

81.所述剪切环6的断面呈l型,且l型的底部右侧端向下延伸形成有插接入所述止动环7顶部开口内的剪切部601;

82.所述活塞4的内部具有封堵结构;所述活塞4的上段为密封段401,下段为外直径小于所述密封段401的剪切插入段402;所述活塞4的密封段401外侧面高度方向的上侧和下侧之间间隔设置有装有o型密封圈的两组密封槽,两组密封槽之间的位置通过在所述本体1内部设置的应急流道100与所述解锁用液压通道连通;所述活塞4的剪切插入段402的下端搭接至所述剪切环6的剪切部601上;

83.所述活塞4的剪切插入段402能够压切断剪切环6的剪切部601后下移,使得解锁用液压通道、应急流道100与位于所述活塞4上方的所述本体1的内部轴向通道的连通。

84.上述水下采油树油管挂回收工具具有的优点是:

85.当主体上的驱动环2的驱动液压回路出现故障时,可通过平台上的钻杆来与主体上吊装杆上的螺纹连接来下放主体,因为主体内部设置有活塞4、剪切环6和止动环7,这样即可通过海上平台上,向钻杆内部注入液体来提供液压来推动活塞4向下移动并剪断剪切环6后继续下移,后使得解锁用液压通道、应急流道100与位于所述活塞4上方的所述本体1的内部轴向通道的连通,注入液体即可通过解锁用液压通道进入并重新驱动主体上的驱动环2顺利回退解锁,实现顺利回收。

86.由上可见,本技术方案即使在驱动环2驱动液压回路发生故障时,也能够在紧急情况下使得驱动环2回退解锁,进一步确保工具回收的可靠性,更为有效的保障作业的顺利开展,降低因故障导致的停工造成的巨大时间和资金损失。

87.实施时,优选所述两组密封槽中的每一组至少包括两个装有环形密封件的密封槽。这样可获得更优的密封效果。

88.实施时,止动环通过外螺纹与本体内底部的内螺纹固定连接。

89.其中,所述本体1的内部轴向通道在高度方向的中部位置具有供活塞4限位用的环形凸起101,所述活塞4的上端与所述环形凸起101的下端面抵接相连。

90.采用上述环形凸起101,活塞4上端面能够与环形凸起101相抵接,即能够通过环形

凸起101、剪切环6和止动环7来让活塞4固定限位在本体1内部的空间内,有效避免活塞4在主体内部因抖动或撞击而件剪切环6误剪断,保障结构的可靠性以及确保功能的正确实现。

91.其中,所述活塞4的内部具有封堵结构包括钢球5和密封用圆锥筒型面403;

92.所述活塞4内部贯通,且所述活塞4的密封段401的内部在高度方向的中部位置具有一个上大下小的所述密封用圆锥筒型面403;

93.所述钢球5落接限位在所述密封用圆锥筒型面403并能够形成由上向下的单向密封。

94.上述活塞4内部的封堵结构,具有结构简单、易于加工,且可使得活塞4具有整体用料更省、重量更轻的优点。与此同时,通过圆球的上半球面受压力来推动活塞4相较于受压平面而言,具有更大的受力面积,可更为高效的推动活塞4下移切断剪切环6后快速实现紧急解锁功能。

95.此外,利用上述钢球5来作为紧急时的密封构件和推动件的同时,也便于在紧急时刻,临时从平台上的钻杆端部来投入钢球5来下放;这样也可以在非紧急时,使得主体、活塞4、剪切环6、止动环7的内部贯通,便于实现贯通时的作业要求,丰富功能。

96.其中,所述剪切环6的断面的l型的整个横边的下表面向下延伸增厚并构成所述剪切部601,所述剪切部601的径向外侧面与所述止动环7的上段内侧面贴合连接。

97.这样一来,即剪切部601整体沿剪切环6的轴向增厚,增厚可使得剪切部601部分自身的轴向强度更高,从而更好保证活塞4向下推抵时的平稳受力,更好确保剪切部601径向上表面径向外侧连接处位置能够应力剪切时的均匀性,避免产生切屑。

98.其中,所述剪切环6由尼龙材料制得。

99.尼龙材料的结构强度较高,能够在未剪断可靠支承活塞4。尼龙材料的摩擦系数低,有一定的阻燃性,能够避免摩擦产生热量,更好确保紧急状况下的安全解锁。

100.实施时,优选尼龙材料为尼龙1010,兼具热稳定性的同时,耐低温(在零下﹣40度的低温环境下也能够保持结构稳定性),结构可靠。

101.其中,所述剪切环6断面的l型结构的竖边沿自身径向向外增厚。

102.这样一来,剪切环6在切断后,剪切环6的竖边会被活塞4的密封端的下端抵压,此时,剪切环6的竖边即构成保护垫,避免活塞4直接撞击止动环7,起到保护止动环7以及更好保证紧急解锁功能实现的作用。

103.其中,所述止动环7的内底部还具有一个内直径逐渐减小的圆锥型面,所述剪切部601的下端到圆锥型面上端之间的最短距离小于所述活塞4到所述止动环7上端面之间的最短距离。

104.实施时,当剪切环6的剪切部601被切断后在活塞4的继续推动作用下,下移至上述圆锥形面之时或之前时,解锁用液压通道、应急流道100与位于所述活塞4上方的所述本体1的内部轴向通道的连通。

105.采用上述结构后,即可通过上述圆锥型面来对切断的剪切部601和活塞4形成第一级阻挡限位与保护作用(避免活塞4与止动环7之间的硬接触)。

106.其中,所述应急流道100与所述解锁用液压通道均顺着所述本体1的同一径向贯通。

107.这样一来不仅更便于通过钻头来钻孔加工,还使得解锁用液压腔通过应急流道

100与应急液体输送通道之间的连接距离最短,应急解锁的响应速度更快。

108.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。