一种适用于复杂切换工况的扭矩加载试验装置

所属技术领域

1.本发明涉及航空航天设备的复杂切换工况的扭矩加载试验装置;应用在需要模拟真实发动机试验扭矩转速切换要求的航空航天设备试验上。

背景技术:

2.某型航空发动机附件机匣(以下简称发附机匣)因某科研要求,需模拟发附机匣在飞机发动机上运行时的真实工况,因飞机发动机地面启动需经历设备起动、进行点火、点火成功、发动机升速等复杂阶段,所以发附机匣会产生不同的复杂工况,分别为:1.发附机匣由其上自带的起动电机从静止开始拖动运转,从而带动飞机上的所有辅助设备及机匣所联通的发动机转动,作为起始动力源唤醒飞机上的设备完成设备启动;2.发附机匣上安装的起动电机提高转速,使飞机各辅助设备及发动机转速增加,发动机此时增加供油使燃油在发动机内进一步燃烧,进行点火过程;3.当起动电机转速达到一定值时发动机的转速也达到额定指标,此时发动机内的燃油充分燃烧达到发动机点火要求即点火成功,起动电机端到达指定转速,起动电机脱开不再驱动发动机,发动机可开始进行工作;4.点火成功后发动机可提升功率加速运转,起动电机已自动脱离机匣退出整个传动链,发动机可直接进行加速,由发动机接管整个传动链后可推动飞机开始地面滑行准备起动升空,从而完成发动机的唤醒启动飞机可以准备升空。该过程涉及发附机匣上各设备的不同转速、不同功率的切换,且试验时无法使用真实飞机发动机及起动电机等设备,因此考虑安全性、准确性等因素需在不使用飞机真实设备的情况下发明出一种符合真实情况的模拟方法。

技术实现要素:

3.为了解决上述问题,本发明提供了一种适用于复杂切换工况的扭矩加载试验装置,以便精确模拟发附机匣在发动机上的真实工况,满足按照实机测量的扭矩、转速参数。

4.本发明的具体方案是:

5.一种适用于复杂切换工况的扭矩加载试验装置,包括主拖动电机、加载电机、第一联轴器、第二联轴器、第三联轴器、第四联轴器、第五联轴器、第六联轴器、外置超越离合器、主增速箱、第一测扭仪、第二测扭仪、第三测扭仪、齿轮箱内置摩擦离合器、锥齿轮箱、试验件机匣、机匣内置超越离合器、起动机端增速箱、起动电机组成:主拖动电机通过第六联轴器和外置超越离合器与主增速箱相联,加载电机通过第五联轴器及第三测扭仪与主增速箱相联,主增速箱通过第四联轴器及第二测扭仪与锥齿轮箱相联,锥齿轮箱与试验件机匣通过第三联轴器相联,试验件机匣的起动机输入接口与起动机端增速箱通过第一测扭仪及第一联轴器联接,起动机端增速箱与起动电机通过第一联轴器联接。

6.进一步的,复杂切换工况的扭矩加载试验过程如下:

7.(一)试验开始前主增速箱内置摩擦离合器接合,加载电机接入整个传动链,然后起动电机开始运转,带动起动机端增速箱运转,从而使功率流输入试验件机匣,试验件机匣内部自带的机匣内置超越离合器接合,功率流一部分带动发附机匣自带的各负载端,剩余

部分由竖直方向输出进入锥齿轮箱,再由锥齿轮箱转换成水平输出,通过第四联轴器及第二测扭仪进入主增速箱,因主增速箱内置摩擦离合器已经接排,主增速箱可带动加载电机转动,另一根输出轴因设置了外置超越离合器所以主拖动电机暂不介入传动系统,起动电机在此状态下带动了除主拖动电机外的所有设备,从而模拟了真实飞机起动时发附机匣的设备起动状态;

8.(二)设备起动后起动电机开始加速,因转速还为到达临界值,整个系统跟随加速,此时可按照加载电机端的第三测扭仪反馈值调整加载电机的扭矩,因加载电机作为系统负载,起动电机作为系统起动源,所以调节加载电机扭矩时,起动增速箱输出端的第二测扭仪反馈的扭矩值也会变动,按此原理可参照试验要求在特定转速下将机匣起动电机输入侧的扭矩调整至要求的参数值,从而模拟发动机点火过程中扭矩随转速变化的特点,完成不同转速阶段恒功率或恒扭矩等复杂工况,从而完成模拟点火过程,此过程中因主拖动电机侧存在一台外置超越离合器,所以主拖动电机不会介入传动链从而降低了控制难度;

9.(三)当转速达到试验指定的临界转速时,机匣内置超越离合器到达指定转速脱开,起动电机及起动机端增速箱所在的传动链与机匣脱离,退出主传动链。主增速箱内置摩擦离合器在控制下脱排,加载电机同时脱离机匣所在的主传动链,此时主拖动电机加速,当转速足够高时外置超越离合器接排,主拖动电机接管整个传动链。模拟点火成功工况;

10.(四)因主拖动电机已接过整个传动链,此时主拖动电机可作为动力源驱动整个传动链进行升速,因此时主增速箱内置摩擦离合器承脱开状态,加载电机在传动链外已停止运转,机匣内置超越离合器因超过临界转速自动脱开,起动电机与起动机端增速箱不在传动链之中,可自行降速,主拖动电机可继续升速进入正常工况,从而完成了起飞准备工况。

11.与现有技术相比本发明的有益效果是:

12.所以,本发明具有可靠性高、可实时调节、数值精确、并可根据实验要求改进拓展的特点。该模拟方法已成功应用在多种型号的航空航天试验件上并得到了实验要求的参数、完成了多种复杂切换工况的扭矩及转速试验。

附图说明

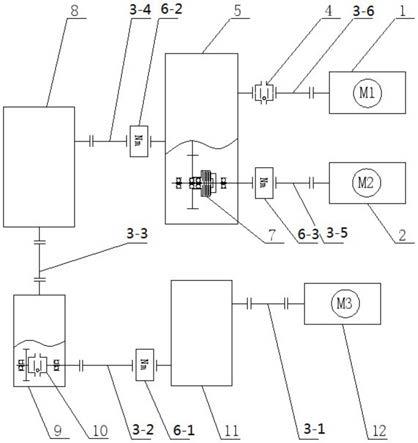

13.图1是一种适用于复杂切换工况的扭矩加载试验方法原理图。

具体实施方式

14.本发明由主拖动电机1、加载电机2、第一联轴器3-1、第二联轴器3-2、第三联轴器3-3、第四联轴器3-4、第五联轴器3-5、第六联轴器3-6、外置超越离合器4、主增速箱5、第一测扭仪6-1、第二测扭仪6-2、第三测扭仪6-3、齿轮箱内置摩擦离合器7、锥齿轮箱8、试验件机匣9、机匣内置超越离合器10、起动机端增速箱11、起动电机12组成。其联接关系是:主拖动电机1通过第六联轴器3-6和外置超越离合器4与主增速箱5相联,加载电机2通过第五联轴器3-5及第三测扭仪6-3与主增速箱5相联,主增速箱5通过第四联轴器3-4及第二测扭仪6-2与锥齿轮箱8相联,锥齿轮箱8与试验件机匣9通过第三联轴器3-3相联,试验件机匣9的起动机输入接口与起动机端增速箱11通过第一测扭仪6-1及第一联轴器3-2联接,起动机端增速箱11与起动电机12通过第一联轴器3-1联接。

15.由大功率主拖动电机模拟点火成功后的飞机发动机,加载电机模拟点火阶段飞机

发动机转子负载,起动电机模拟发附机匣外挂的起动电机作为动力源,因电机转速普遍偏低,无法直接模拟各动力源和负载,因此可额外准备几台增速箱将电机增速从而模拟真实发动机设备,同时在系统中设置摩擦离合器及超越离合器达成模拟接脱排的效果,并在机匣起动机扭矩输入端、机匣功率输入端及加载电机端设置测扭仪,通过扭矩加载检测调整各部件状态从而模拟负载切换的工况。

16.扭矩加载试验方案布局如下:起动电机12作为动力源模拟附件机匣挂载的起动电机,因真实起动电机具有转速高扭矩大的特点,所以设置一台起动机端增速箱11为起动电机增速,在起动电机12输出端设置第一测扭仪6-1,第一测扭仪6-1可为发附机匣扭矩输入数值进行测量,起动机端增速箱11输出端通过第一测扭仪6-1联接第一联轴器3-1直接输入机匣原起动电机位置,模拟真实起动电机的扭矩及转速。因机匣需模拟在飞机发动机上的安装形式,因此试验件机匣9输出端朝向正上方,从整体布局考虑需设置一套高速锥齿轮箱8将竖直方向的功率流转为水平方向输出,输出的功率流通过第四联轴器3-4进入主增速箱5,并在此位置设置第二测扭仪6-2作为机匣输出扭矩及转速检测。主增速箱5内置一台主增速箱内置摩擦离合器5,安装摩擦离合器5的输出轴通过第三测扭仪6-3及第三联轴器3-5联接一台加载电机2,主增速箱5另一根输出轴联接一台外置超越离合器4,外置超越离合器4通过第六联轴器3-6联接主拖动电机1。三台电机、两台增速箱、一台锥齿轮箱、六台联轴器、三台测扭仪及一台超越离合器按此结构布置即可满足复杂切换工况的扭矩加载要求。

17.复杂切换工况的扭矩加载试验过程如下:(一)试验开始前主增速箱内置摩擦离合器7接合,加载电机2接入整个传动链,然后起动电机12开始运转,带动起动机端增速箱11运转,从而使功率流输入试验件机匣9,试验件机匣9内部自带的机匣内置超越离合器10接合,功率流一部分带动发附机匣自带的各负载端,剩余部分由竖直方向输出进入锥齿轮箱8,再由锥齿轮箱8转换成水平输出,通过第四联轴器3-4及第二测扭仪6-2进入主增速箱,因主增速箱内置摩擦离合器7已经接排,主增速箱5可带动加载电机2转动,另一根输出轴因设置了外置超越离合器4所以主拖动电机1暂不介入传动系统,起动电机12在此状态下带动了除主拖动电机1外的所有设备,从而模拟了真实飞机起动时发附机匣的设备起动状态;(二)设备起动后起动电机12开始加速,因转速还为到达临界值,整个系统跟随加速,此时可按照加载电机2端的第三测扭仪6-3反馈值调整加载电机2的扭矩,因加载电机2作为系统负载,起动电机12作为系统起动源,所以调节加载电机2扭矩时,起动增速箱输出端的第二测扭仪6-2反馈的扭矩值也会变动,按此原理可参照试验要求在特定转速下将机匣起动电机输入侧的扭矩调整至要求的参数值,从而模拟发动机点火过程中扭矩随转速变化的特点,完成不同转速阶段恒功率或恒扭矩等复杂工况,从而完成模拟点火过程,此过程中因主拖动电机1侧存在一台外置超越离合器4,所以主拖动电机1不会介入传动链从而降低了控制难度;(三)当转速达到试验指定的临界转速时,机匣内置超越离合器10到达指定转速脱开,起动电机12及起动机端增速箱11所在的传动链与机匣脱离,退出主传动链。主增速箱内置摩擦离合器7在控制下脱排,加载电机2同时脱离机匣所在的主传动链,此时主拖动电机1加速,当转速足够高时外置超越离合器4接排,主拖动电机1接管整个传动链。模拟点火成功工况;(四)因主拖动电机1已接过整个传动链,此时主拖动电机1可作为动力源驱动整个传动链进行升速,因此时主增速箱内置摩擦离合器7承脱开状态,加载电机2在传动链外已停止运转,机匣内置超越离合器9因超过临界转速自动脱开,起动电机12与起动机端增速箱11不在传动链

之中,可自行降速,主拖动电机1可继续升速进入正常工况,从而完成了起飞准备工况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。