1.本发明属于航空试验器技术领域,具体涉及一种大推力高转速轴向力加载装置。

背景技术:

2.航空发动机高速转子的支撑均设置弹性支撑和挤压油膜阻尼器,ge90和genx发动机就采用了这种设计方案,目的在于减小转子通过临界转速时的振动。然而,关于挤压油膜阻尼器还不能根据设计参数来精确计算阻尼器的性能,需要通过经验、理论和试验相关的试凑法。

3.为更有效的发挥挤压油膜阻尼器的减震作用,需对挤压油膜阻尼器及转子系统共同开展试验验证,匹配出合适的挤压油膜阻尼器。转子系统高速旋转时,压气机转子叶片对空气做功,使叶片受到气流的反作用力,力的方向为轴向。其承受轴向力的轴承为三支点球轴承,需要在有轴向力的情况下才能稳定工作。因此,在试验过程中,需外部提供轴向力加载装置,并通过联轴器把轴向力传递到转子系统的三支点球轴承上。

4.航空发动机传动功率大、工作转速高,产生的轴向推力大,现有的轴向力加载方式满足不了轴向力的需求。

技术实现要素:

5.本发明的目的在于提供一种大推力高转速轴向力加载装置。

6.一种大推力高转速轴向力加载装置,包括箱体和双出杆液压缸;所述箱体上安装有箱体衬套,箱体内部设有传动轴、圆柱滚子轴承、可倾瓦止推轴承、推力轴承座;所述圆柱滚子轴承的内环安装在所述传动轴的两端,圆柱滚子轴承的外环安装在所述箱体上;所述传动轴依靠圆柱滚子轴承支撑,在传动轴中部设有推力盘;所述可倾瓦止推轴承套装在传动轴上,其端面的可倾瓦块与传动轴的推力盘接触;所述推力轴承座套装在可倾瓦止推轴承上,在推力轴承座与可倾瓦止推轴承的径向安装圆柱销,用于防止在传递轴向力时发生转动;多个所述双出杆液压缸安装在箱体衬套上,沿传动轴周向均匀分布,用于对推力轴承座施加轴向力并依靠箱体壁承受轴向力的反力;另有一个双出杆液压缸安装在箱体上方,用于对推力轴承座施加径向力。

7.进一步地,所述传动轴一端安装有鼓型齿,用于补偿轴向力施加后的轴向位移,鼓型齿外设有罩壳,罩壳安装在箱体衬套上,罩壳上设有鼓型齿润滑用供油管及回油管。

8.进一步地,所述沿传动轴周向均匀分布的多个双出杆液压缸采用并联联接,共用一个进油口、一个出油口,加载时各双出杆液压缸的供油压力一致,输入力保持一致,避免可倾瓦止推轴承的可倾瓦块发生偏载,使传动轴产生附加倾覆力矩;所述布置于箱体上方的双出杆液压缸用于调整圆柱滚子轴承的支撑刚度,在高转速过临界工作时,改变轴系的固有频率。

9.进一步地,所述可倾瓦止推轴承由端面的可倾瓦块及内孔的四油液组成;在传动轴旋转后,可倾瓦块与传动轴的推力盘接触形成动压油膜,传动轴的轴颈与内孔的四油液

配合,使可倾瓦止推轴承在传动轴上自游移动,不发生卡滞,使施加的轴向力全部被传动轴承受。

10.进一步地,所述双出杆液压缸的每个伸出杆头部均安装有力传感器,用于检测输出的力值,通过比例伺服阀控制双出杆液压缸的供油压力,使其稳定的提供零至额定载荷的轴向力,加载精度高,载荷波动范围小。

11.本发明的有益效果在于:

12.本发明为独立箱体,无轴向定位,具有自动补偿轴向位移的功能,通过双出杆液压缸提供轴向力并依靠可倾瓦止推轴承传递轴向力。本发明通过精确控制双出杆液压缸的供油压力,能够稳定的提供零至额定载荷的轴向力,加载精度高,载荷波动范围小;通过布置于箱体上方的双出杆液压缸对传动轴施加径向力,增加圆柱滚子轴承的支撑刚度,在传动轴高速旋转过临界时,改变径向力大小,从而改变圆柱滚子轴承的支撑刚度,进而改变轴系的固有频率,具有移频的功能。本发明具有操作性强、转速高、推力大及实用性强等特点。

附图说明

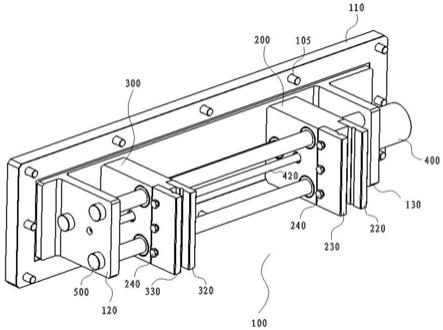

13.图1为本发明的整体示意图。

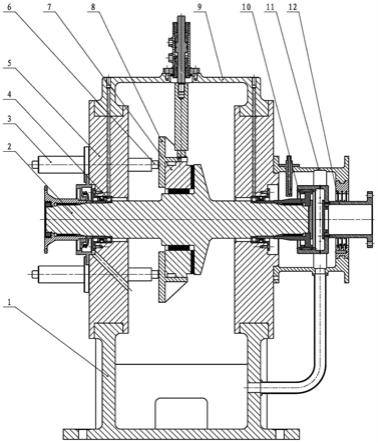

14.图2为本发明中可倾瓦止推轴承的示意图。

具体实施方式

15.下面结合附图对本发明做进一步描述。

16.实施例1:

17.一种大推力高转速轴向力加载装置,包括箱体和双出杆液压缸3;所述箱体上安装有箱体衬套5,箱体内部设有传动轴2、圆柱滚子轴承4、可倾瓦止推轴承7、推力轴承座8;所述圆柱滚子轴承4的内环安装在所述传动轴2的两端,圆柱滚子轴承4的外环安装在所述箱体上;所述传动轴2依靠圆柱滚子轴承4支撑,在传动轴2中部设有推力盘;所述可倾瓦止推轴承7套装在传动轴2上,其端面的可倾瓦块与传动轴2的推力盘接触;所述推力轴承座8套装在可倾瓦止推轴承7上,在推力轴承座8与可倾瓦止推轴承7的径向安装圆柱销,用于防止在传递轴向力时发生转动;多个所述双出杆液压缸3安装在箱体衬套5上,沿传动轴2周向均匀分布,用于对推力轴承座8施加轴向力并依靠箱体壁承受轴向力的反力;另有一个双出杆液压缸3安装在箱体上方,用于对推力轴承座8施加径向力。

18.本发明为独立箱体,轴向力加载装置两端的支撑轴承选用圆柱滚子轴承4,两端通过法兰结构,与外部联轴器联接,产生的轴向力依靠联轴器传递到高速转子上;因此,此轴向力加载装置无轴向定位,传递轴向力时,具有自动补偿轴向位移的功能。轴向力加载装置主要依靠可倾瓦止推轴7承传递轴向力,具体轴承参数由工况决定。可倾瓦止推轴承7利用可倾瓦块与推力盘之间形成的动压油膜实现大吨位轴向力传动,并能够精确调整轴向加载力。

19.实施例2:

20.进一步地,所述传动轴2一端安装有鼓型齿10,用于补偿轴向力施加后的轴向位移,鼓型齿10外设有罩壳11,罩壳11安装在箱体衬套5上,罩壳11上设有鼓型齿润滑用供油管及回油管。

21.实施例3:

22.本发明中轴向力是由双出杆液压缸3提供,杆的头部安装力传感器6,利用比例伺服阀控制双出杆液压缸3的供油压力,能够稳定的提供零至额定载荷的轴向力,加载精度高,载荷波动范围小;沿传动轴2周向均匀分布的多个双出杆液压缸3采用并联联接,共用一个进油口、一个出油口,加载时各双出杆液压缸3的供油压力一致,输入力保持一致,避免可倾瓦止推轴承7的可倾瓦块发生偏载,传动轴2不因轴向力的施加产生附加倾覆力矩。

23.本发明中布置于箱体上方的双出杆液压缸3用于对传动轴2施加径向力,增加圆柱滚子轴承4的支撑刚度,在传动轴2高速旋转过临界时,改变径向力大小,从而改变圆柱滚子轴承4的支撑刚度,进而改变轴系的固有频率,具有移频的功能。同时,由于滑动轴承的油膜具有阻尼特性,能够吸收轴系振动。

24.实施例4:

25.进一步地,所述可倾瓦止推轴承7由端面的可倾瓦块及内孔的四油液组成;在传动轴2旋转后,可倾瓦块与传动轴2的推力盘接触形成动压油膜,传动轴2的轴颈与内孔的四油液配合,使可倾瓦止推轴承7在传动轴2上自游移动,不发生卡滞,使施加的轴向力全部被传动轴2承受。

26.实施例5:

27.如图1所示,本发明所述的轴向力加载装置采用独立箱体设计,由下箱体1、上箱体组成,箱体上安装箱体衬套5,衬套上安装双出杆液压缸3;轴向力施加后的反力作用在箱体衬套5上,通过箱体衬套5传递至箱体上。

28.轴向力加载装置两端的支撑轴承选用圆柱滚子轴承4,两端通过法兰结构,与外部联轴器联接,产生的轴向力依靠联轴器传递到高速转子上;因此,此轴向力加载装置无轴向定位,在装配过程中需限定初始安装位置。传动轴因轴向力所产生的位移被圆柱滚子轴承4,鼓型齿10、内齿12组成的鼓型齿补偿,避免使陪试设备产生轴向力。同时此处的鼓型齿也作为联轴器的其中一个铰点,起到角向补偿的作用。

29.内孔为四油液结构的可倾瓦止推轴承7套装在传动轴2上,依靠可倾瓦形成的动压油膜传递大推力,依靠四油液提供轴承的径向支撑,在传动轴2旋转后,形成油膜。同时,也可以使可倾瓦止推轴承在轴上自游移动,不发生卡滞,使施加的轴向力全部被传动轴2承受。

30.双出杆液压缸3在箱体衬套上圆周均匀分布,多个液压缸同时作用在推力轴承座8上,液压缸之间采用并联联接,共用一个进油、一个出油口。加载时,各液压缸的供油压力一致,输入力保持一致,避免可倾瓦块发生偏载,传动轴产生附加倾覆力矩。上箱体9处的液压缸用于调整圆柱滚子轴承4的支撑刚度,在高转速过临界工作时,改变轴系的固有频率。

31.本发明轴向力加载装置的设计过程:

32.1.分析轴向力加载装置的工作机理,掌握高线速度的可倾瓦止推轴承设计的核心技术;

33.2.通过设计轴向力加载装置结构,确定满足功率、转速要求的圆柱滚子轴承,带推力盘的传动轴,可倾瓦止推轴承;再完成加载轴承座、箱体、液压缸的设计,确认整体结构;

34.3.通过对装置的分析,计算大功率、高转速工况下的可倾瓦止推轴承的瓦块数量、平均比压、平均线速度、油膜厚度、油膜温度、滑油量,确定倾瓦止推轴承及其推力瓦块的结

构及尺寸;

35.4.研机样件,进行装置的带负荷试验,验证该装置的高转速能力及大推力的轴向力加载功能。

36.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。