1.本发明涉及耐火材料检测装置技术领域,具体为一种耐火材料生产线的检测装置及其使用方法。

背景技术:

2.耐火材料是耐火度不低于1580℃的一类无机非金属材料。耐火度是指耐火材料锥形体试样在没有荷重情况下,抵抗高温作用而不软化熔倒的摄氏温度。被应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用。

3.现有的生产线检测耐火材料的方式多为人工用手或者手持夹具夹持待检测的耐火材料,使其逐渐靠近火焰,并在特定距离定位一段时间,观察是否出现燃烧或者发黑现象,此方式无法确保耐火材料与火焰的距离精准和恒定,并且存在安全隐患,因此,我们提出了一种耐火材料生产线的检测装置及其使用方法。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种耐火材料生产线的检测装置及其使用方法,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种耐火材料生产线的检测装置,包括装置主体,所述装置主体的左侧嵌固有活性炭吸附网,所述活性炭吸附网的左侧固定有降温风扇组,所述降温风扇组的输出端延伸至装置主体的内部,所述装置主体的左侧设置有排烟装置,所述装置主体的顶部固定有电动伸缩装置,所述装置主体的内部固定有隔板,所述隔板的底部固定有固定凸块板,所述隔板的顶部左侧设置有辅助降温装置,所述电动伸缩装置的输出端贯穿且滑动安装在装置主体的顶部,所述电动伸缩装置的输出端的底部固定有固定滑架,所述固定滑架贯穿且滑动安装在隔板的顶部,所述固定滑架的内部设置有夹持检测装置,所述装置主体的内部转动安装有螺纹杆,所述螺纹杆的外侧螺纹连接有螺纹块,所述螺纹块的底部固定有喷火装置,所述喷火装置滑动安装在装置主体的内壁底部。

6.优选的,所述辅助降温装置包括回形板,所述回形板的内壁底部滑动安装有t形槽板,所述t形槽板的内部滑动安装有固定柱,所述固定柱固定安装在降温风扇组输出端远离圆心的一侧,所述回形板固定安装在隔板的顶部,所述回形板的内壁顶部铰接有导向板,所述导向板的底部开设有滑槽,所述导向板滑动的内部滑动安装有固定杆,所述固定杆固定安装在t形槽板的顶部,所述t形槽板的底部靠近降温风扇组一侧固定有l形凸块板。

7.优选的,所述排烟装置包括半圆管,所述半圆管固定安装在装置主体的左侧,所述半圆管的底部固定有排烟管,所述排烟管与隔板下方空间贯通,所述排烟管的内部固定有固定轴,所述固定轴的外侧转动安装有撞击杆,所述撞击杆的右侧底部与排烟管的内壁之

间通过复位弹片弹性连接,所述撞击杆的顶部贯穿排烟管靠近装置主体的一侧的内壁。

8.优选的,所述夹持检测装置包括回形滑架,所述回形滑架贯穿且滑动安装在固定滑架的正面,所述回形滑架的正面固定有检测显示器,所述回形滑架的内壁底部设置有收集装置,所述回形滑架的内壁上滑动安装有弹性压力板,所述弹性压力板的顶部固定有检测模块,所述检测模块与检测显示器通过电线连接。

9.优选的,所述收集装置包括固定壳,所述固定壳固定安装在回形滑架的内壁底部,所述固定壳的左侧贯穿且滑动安装有收集盒,所述固定壳的内壁左侧和右侧均铰接有l形板,所述l形板与固定壳的外壁之间通过拉伸弹片弹性连接,左侧和右侧所述l形板之间远离降温风扇组的一侧固定有抵触柱,左侧和右侧所述l形板之间靠近降温风扇组的一侧固定有敲击杆。

10.优选的,所述敲击杆的顶部固定有喷嘴,所述敲击杆的右侧贯穿且滑动安装有敲击块,所述敲击块的左侧与敲击杆的内壁之间通过弹性气囊,所述弹性气囊的上侧和下侧均设置有挤压弹片,所述弹性气囊与喷嘴通过软管连接。

11.优选的,所述l形凸块板的正面设置有凸块,所述l形凸块板的凸块与撞击杆的顶部接触。

12.优选的,所述固定凸块板靠近降温风扇组的一侧固定有凸块,所述固定凸块板的凸块与抵触柱接触。

13.一种耐火材料生产线的检测装置的使用方法,包括:

14.s1、打开装置主体的门,抽出回形滑架,将待检测的耐火材料卡夹在固定壳与弹性压力板之间;

15.s2、将回形滑架推入到装置主体内部,关闭装置主体的门;

16.s3、启动电动伸缩装置,使得电动伸缩装置推动固定滑架向下移动,进入到隔板下方空间;

17.s4、通过螺纹杆与螺纹块配合,调节喷火装置的位置,从而确保耐火材料与火焰的距离精准和恒定;

18.s5、启动喷火装置即可对耐火材料进行阻燃性能检测,同时可以通过观察检测显示器上的压力数值来记录检测数据;

19.本发明提供了一种耐火材料生产线的检测装置及其使用方法。具备以下有益效果:

20.(1)、本发明在对耐火材料进行阻燃性能检测过程中,通过螺纹杆与螺纹块配合,使得螺纹块带动喷火装置的移动,从而达到了调节喷火装置与耐火材料距离的目的,从而确保耐火材料与火焰的距离精准和恒定,从而避免了人工手持的方式,导致耐火材料测量不够精确的问题。

21.(2)、本发明通过降温风扇组和半圆管配合,使得降温风扇组在半圆管处形成负压吸引,从而将隔板下方的废气和烟雾吸引到活性炭吸附网上,从而避免了废气和烟雾直接排放在生产线,对产生线的环境造成影响的问题,同时避免了工人吸收废气和烟雾,对身体健康造成影响的问题;同时在降温风扇组运行过程中,降温风扇组带动固定柱跟着转动,通过固定柱与t形槽板配合,使得固定柱带动t形槽板沿着回形板内部左右滑动,t形槽板带动l形凸块板跟着移动,通过l形凸块板的凸块与撞击杆配合下,使得l形凸块板的凸块抵触撞

击杆向下翻转,复位弹片被压缩,当l形凸块板的凸块不抵触撞击杆时,复位弹片将撞击杆复位,并带动撞击杆对排烟管进行撞击,排烟管振动并抖落掉附着在其上的废气和烟雾中的颗粒,从而避免了废气和烟雾中的颗粒附着在排烟管上,需要工人清洁,增加工人劳作强度的问题。

22.(3)、本发明通过降温风扇组的设置,使得降温风扇组对检测好的耐火材料进行降温,从而使工人可以节省耐火材料冷却时间,进而提高了工人的工作效率;同时在固定柱带动t形槽板沿着回形板内部左右滑动过程中,t形槽板带动固定杆跟着移动,通过固定杆与导向板的滑槽配合,使得固定杆带动导向板左右摆动,从而使得导向板对降温风扇组产生的风流进行导向,从而到达了降温风扇组对耐火材料均匀降温冷却的目的,进而提高了耐火材料的冷却速度。

23.(4)、本发明在电动伸缩装置带动固定滑架向上移动过程中,通过抵触柱与固定凸块板的凸块配合,使得固定凸块板的凸块推动抵触柱带动l形板向上翻转,拉伸弹片被压缩,l形板带动敲击杆对耐火材料表面进行撞击,从而使得耐火材料振动并抖落掉其上的烧灼的黑色物质,抖落掉的烧灼的黑色物质会落入到收集盒的内部,从而避免了耐火材料上的烧灼的黑色物质被风流吹散掉落在装置主体内部,需要工人清洁,增加工人劳作强度的问题。

24.(5)、本发明在敲击杆对耐火材料表面进行撞击过程中,敲击杆带动敲击块对耐火材料表面进行撞击,敲击块缩回到敲击杆内部,通过敲击块与挤压弹片的配合,使得敲击块与挤压弹片同时挤压弹性气囊,从而使得弹性气囊通过软管从喷嘴处喷出气体,喷出的气体会对耐火材料表面进行吹气,从而进一步促进了烧灼的黑色物质掉落到收集盒内部的效率。

附图说明

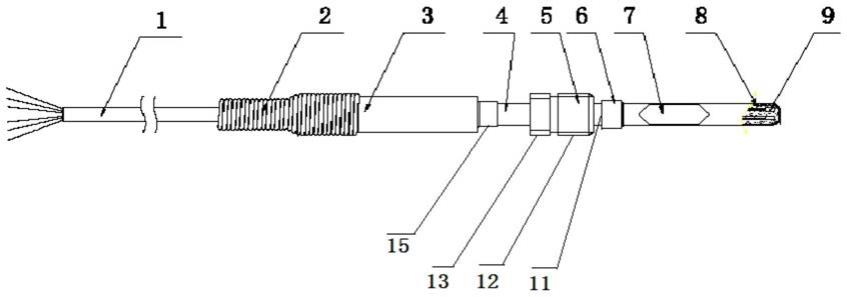

25.图1为本发明整体的示意图;

26.图2为本发明整体的局部剖面示意图;

27.图3为本发明辅助降温装置的局部剖面示意图;

28.图4为本发明导向板的上视示意图;

29.图5为本发明排烟装置的局部剖面示意图;

30.图6为本发明检测装置的示意图;

31.图7为本发明收集装置的局部剖面示意图;

32.图8为本发明敲击杆的正视剖面示意图。

33.图中:1、装置主体;2、电动伸缩装置;3、活性炭吸附网;4、降温风扇组;5、辅助降温装置;51、回形板;52、导向板;53、固定柱;54、t形槽板;55、l形凸块板;56、固定杆;6、排烟装置;61、半圆管;62、排烟管;63、固定轴;64、撞击杆;7、固定滑架;8、夹持检测装置;81、回形滑架;82、检测显示器;83、弹性压力板;84、检测模块;85、收集装置;851、固定壳;852、收集盒;853、l形板;854、抵触柱;855、敲击杆;856、喷嘴;857、敲击块;858、弹性气囊;9、隔板;10、固定凸块板;11、螺纹杆;12、螺纹块;13、喷火装置。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.请参阅图1-8,本发明提供了一种技术方案:一种耐火材料生产线的检测装置,包括装置主体1,装置主体1的左侧嵌固有活性炭吸附网3,活性炭吸附网3的左侧固定有降温风扇组4,通过降温风扇组4的设置,使得降温风扇组4对检测好的耐火材料进行降温,从而使工人可以节省耐火材料冷却时间,进而提高了工人的工作效率,降温风扇组4的输出端延伸至装置主体1的内部,装置主体1的左侧设置有排烟装置6,装置主体1的顶部固定有电动伸缩装置2,装置主体1的内部固定有隔板9,隔板9的底部固定有固定凸块板10,固定凸块板10靠近降温风扇组4的一侧固定有凸块,隔板9的顶部左侧设置有辅助降温装置5,电动伸缩装置2的输出端贯穿且滑动安装在装置主体1的顶部,电动伸缩装置2的输出端的底部固定有固定滑架7,固定滑架7贯穿且滑动安装在隔板9的顶部,固定滑架7的内部设置有夹持检测装置8,装置主体1的内部转动安装有螺纹杆11,螺纹杆11的外侧螺纹连接有螺纹块12,螺纹块12的底部固定有喷火装置13,喷火装置13滑动安装在装置主体1的内壁底部,通过螺纹杆11与螺纹块12配合,使得螺纹块12带动喷火装置13的移动,从而达到了调节喷火装置13与耐火材料距离的目的,从而确保耐火材料与火焰的距离精准和恒定,从而避免了人工手持的方式,导致耐火材料测量不够精确的问题。

36.辅助降温装置5包括回形板51,回形板51的内壁底部滑动安装有t形槽板54,t形槽板54的内部滑动安装有固定柱53,固定柱53固定安装在降温风扇组4输出端远离圆心的一侧,回形板51固定安装在隔板9的顶部,回形板51的内壁顶部铰接有导向板52,导向板52的底部开设有滑槽,导向板52滑动的内部滑动安装有固定杆56,固定杆56固定安装在t形槽板54的顶部,同时在固定柱53带动t形槽板54沿着回形板51内部左右滑动过程中,t形槽板54带动固定杆56跟着移动,通过固定杆56与导向板52的滑槽配合,使得固定杆56带动导向板52左右摆动,从而使得导向板52对降温风扇组4产生的风流进行导向,从而到达了降温风扇组4对耐火材料均匀降温冷却的目的,进而提高了耐火材料的冷却速度,t形槽板54的底部靠近降温风扇组4一侧固定有l形凸块板55,l形凸块板55的正面设置有凸块,l形凸块板55的凸块与撞击杆64的顶部接触。

37.排烟装置6包括半圆管61,半圆管61固定安装在装置主体1的左侧,半圆管61的底部固定有排烟管62,排烟管62与隔板9下方空间贯通,通过降温风扇组4和半圆管61配合,使得降温风扇组4在半圆管61处形成负压吸引,从而将隔板9下方的废气和烟雾吸引到活性炭吸附网3上,从而避免了废气和烟雾直接排放在生产线,对产生线的环境造成影响的问题,同时避免了工人吸收废气和烟雾,对身体健康造成影响的问题,排烟管62的内部固定有固定轴63,固定轴63的外侧转动安装有撞击杆64,撞击杆64的右侧底部与排烟管62的内壁之间通过复位弹片弹性连接,撞击杆64的顶部贯穿排烟管62靠近装置主体1的一侧的内壁,同时在降温风扇组4运行过程中,降温风扇组4带动固定柱53跟着转动,通过固定柱53与t形槽板54配合,使得固定柱53带动t形槽板54沿着回形板51内部左右滑动,t形槽板54带动l形凸块板55跟着移动,通过l形凸块板55的凸块与撞击杆64配合下,使得l形凸块板55的凸块抵触撞击杆64向下翻转,复位弹片被压缩,当l形凸块板55的凸块不抵触撞击杆64时,复位弹片将撞击杆64复位,并带动撞击杆64对排烟管62进行撞击,排烟管62振动并抖落掉附着在

其上的废气和烟雾中的颗粒,从而避免了废气和烟雾中的颗粒附着在排烟管62上,需要工人清洁,增加工人劳作强度的问题。

38.夹持检测装置8包括回形滑架81,回形滑架81贯穿且滑动安装在固定滑架7的正面,回形滑架81的正面固定有检测显示器82,回形滑架81的内壁底部设置有收集装置85,回形滑架81的内壁上滑动安装有弹性压力板83,弹性压力板83的顶部固定有检测模块84,检测模块84与检测显示器82通过电线连接。

39.收集装置85包括固定壳851,固定壳851固定安装在回形滑架81的内壁底部,固定壳851的左侧贯穿且滑动安装有收集盒852,固定壳851的内壁左侧和右侧均铰接有l形板853,l形板853与固定壳851的外壁之间通过拉伸弹片弹性连接,左侧和右侧l形板853之间远离降温风扇组4的一侧固定有抵触柱854,固定凸块板10的凸块与抵触柱854接触,左侧和右侧l形板853之间靠近降温风扇组4的一侧固定有敲击杆855,在电动伸缩装置2带动固定滑架7向上移动过程中,通过抵触柱854与固定凸块板10的凸块配合,使得固定凸块板10的凸块推动抵触柱854带动l形板853向上翻转,拉伸弹片被压缩,l形板853带动敲击杆855对耐火材料表面进行撞击,从而使得耐火材料振动并抖落掉其上的烧灼的黑色物质,抖落掉的烧灼的黑色物质会落入到收集盒852的内部,从而避免了耐火材料上的烧灼的黑色物质被风流吹散掉落在装置主体1内部,需要工人清洁,增加工人劳作强度的问题。

40.敲击杆855的顶部固定有喷嘴856,敲击杆855的右侧贯穿且滑动安装有敲击块857,敲击块857的左侧与敲击杆855的内壁之间通过弹性气囊858,弹性气囊858的上侧和下侧均设置有挤压弹片,弹性气囊858与喷嘴856通过软管连接,在敲击杆855对耐火材料表面进行撞击过程中,敲击杆855带动敲击块857对耐火材料表面进行撞击,敲击块857缩回到敲击杆855内部,通过敲击块857与挤压弹片的配合,使得敲击块857与挤压弹片同时挤压弹性气囊858,从而使得弹性气囊858通过软管从喷嘴856处喷出气体,喷出的气体会对耐火材料表面进行吹气,从而进一步促进了烧灼的黑色物质掉落到收集盒852内部的效率。

41.一种耐火材料生产线的检测装置的使用方法,包括:

42.s1、打开装置主体1的门,抽出回形滑架81,将待检测的耐火材料卡夹在固定壳851与弹性压力板83之间;

43.s2、将回形滑架81推入到装置主体1内部,关闭装置主体1的门;

44.s3、启动电动伸缩装置2,使得电动伸缩装置2推动固定滑架7向下移动,进入到隔板9下方空间;

45.s4、通过螺纹杆11与螺纹块12配合,调节喷火装置13的位置,从而确保耐火材料与火焰的距离精准和恒定;

46.s5、启动喷火装置13即可对耐火材料进行阻燃性能检测,同时可以通过观察检测显示器82上的压力数值来记录检测数据;

47.使用时,打开装置主体1的门,抽出回形滑架81,将待检测的耐火材料卡夹在固定壳851与弹性压力板83之间,将回形滑架81推入到装置主体1内部,关闭装置主体1的门,启动电动伸缩装置2,使得电动伸缩装置2推动固定滑架7向下移动,并进入到隔板9下方空间,通过螺纹杆11与螺纹块12配合,使得螺纹块12带动喷火装置13的移动,从而达到了调节喷火装置13与耐火材料距离的目的,从而确保耐火材料与火焰的距离精准和恒定,从而避免了人工手持的方式,导致耐火材料测量不够精确的问题。

48.启动喷火装置13即可对耐火材料进行阻燃性能检测,同时检测模块84对弹性压力板83的压力进行监测,并将监测数据传输到检测显示器82上,这时可以通过观察检测显示器82上的压力数值来记录耐火材料的检测数据,同时在喷火装置13在对耐火材料进行喷火测试时,不可避免了的会产生废气、烟雾以及耐火材料表面会有烧灼的黑色物质,启动降温风扇组4,通过降温风扇组4和半圆管61配合,使得降温风扇组4在半圆管61处形成负压吸引,从而将隔板9下方的废气和烟雾吸引到活性炭吸附网3上,从而避免了废气和烟雾直接排放在生产线,对产生线的环境造成影响的问题,同时避免了工人吸收废气和烟雾,对身体健康造成影响的问题;同时在降温风扇组4运行过程中,降温风扇组4带动固定柱53跟着转动,通过固定柱53与t形槽板54配合,使得固定柱53带动t形槽板54沿着回形板51内部左右滑动,t形槽板54带动l形凸块板55跟着移动,通过l形凸块板55的凸块与撞击杆64配合下,使得l形凸块板55的凸块抵触撞击杆64向下翻转,复位弹片被压缩,当l形凸块板55的凸块不抵触撞击杆64时,复位弹片将撞击杆64复位,并带动撞击杆64对排烟管62进行撞击,排烟管62振动并抖落掉附着在其上的废气和烟雾中的颗粒,从而避免了废气和烟雾中的颗粒附着在排烟管62上,需要工人清洁,增加工人劳作强度的问题。

49.当耐火材料检测完成后,再次启动电动伸缩装置2,使得电动伸缩装置2带动固定滑架7向上移动,并进入到隔板9上方空间,通过降温风扇组4的设置,使得降温风扇组4对检测好的耐火材料进行降温,从而使工人可以节省耐火材料冷却时间,进而提高了工人的工作效率;同时在固定柱53带动t形槽板54沿着回形板51内部左右滑动过程中,t形槽板54带动固定杆56跟着移动,通过固定杆56与导向板52的滑槽配合,使得固定杆56带动导向板52左右摆动,从而使得导向板52对降温风扇组4产生的风流进行导向,从而到达了降温风扇组4对耐火材料均匀降温冷却的目的,进而提高了耐火材料的冷却速度。

50.同时在电动伸缩装置2带动固定滑架7向上移动过程中,通过抵触柱854与固定凸块板10的凸块配合,使得固定凸块板10的凸块推动抵触柱854带动l形板853向上翻转,拉伸弹片被压缩,l形板853带动敲击杆855对耐火材料表面进行撞击,从而使得耐火材料振动并抖落掉其上的烧灼的黑色物质,抖落掉的烧灼的黑色物质会落入到收集盒852的内部,从而避免了耐火材料上的烧灼的黑色物质被风流吹散掉落在装置主体1内部,需要工人清洁,增加工人劳作强度的问题。

51.同时在敲击杆855对耐火材料表面进行撞击过程中,敲击杆855带动敲击块857对耐火材料表面进行撞击,敲击块857缩回到敲击杆855内部,通过敲击块857与挤压弹片的配合,使得敲击块857与挤压弹片同时挤压弹性气囊858,从而使得弹性气囊858通过软管从喷嘴856处喷出气体,喷出的气体会对耐火材料表面进行吹气,从而进一步促进了烧灼的黑色物质掉落到收集盒852内部的效率。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。