填料填充膜、片状膜、层叠膜、贴合体和填料填充膜的制造方法

1.本技术是原申请、申请日为2015年10月28日,申请号为201580055666.x,发明名称为“填料填充膜、片状膜、层叠膜、贴合体和填料填充膜的制造方法”的中国专利申请的分案申请。

技术领域

2.本发明涉及填料填充膜、片状膜、层叠膜、贴合体和填料填充膜的制造方法。

背景技术:

3.近年来,开发和使用了各种各样的压花膜。作为这样的压花膜已知有,凹部的直径为1μm以上且凹部的排列图案具有沿着压花膜长度方向的周期性的压花膜。即,这样的压花膜中,相同的排列图案在压花膜的长度方向上重复形成。

4.这样的压花膜例如作为填料填充膜来使用。填料填充膜是在压花膜的凹部填充填料来得到的。

5.此外,使用印模原盘(

スタンパ

原盤)来制作这样的压花膜。印模原盘是在平板状的基板的表面(转印面)上形成上述排列图案的反转形状(即,多个凸部)而得到的。而且,通过将印模原盘的转印面形状依次转印到被转印膜上,来制作压花膜。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2009-258751号公报

技术实现要素:

9.发明要解决的课题

10.但是,使用印模原盘来制作压花膜的方法中,存在有如下的问题:非常难以准确地进行相对于被转印膜的印模原盘的位置确定等。因此,由该方法制作的压花膜中,会有易于发生凹部不良(位置偏移、缺损、变形等)的问题。在成为不良的凹部中,就有不能填充填料的情形。此外,凹部的不良随着填料填充膜的变长而变得易于增加。因此,填料的填充率在填料填充膜的长度方向上产生不均匀这样的问题。

11.需说明的是,专利文献1中公开了由辊对辊的方式制作蛾眼膜(

モスアイフィルム

)的方法。该方法中,首先,准备了在周面上形成有蛾眼膜的反转形状的圆柱形状的原盘。然后,通过将原盘的周面形状转印到膜上来制作蛾眼膜。但是,这样的蛾眼膜中,凹凸的直径非常小(不足1μm),因而不能解决上述的问题。

12.鉴于上述问题,在此提出了本发明,本发明的目的在于提供填料的填充率更加稳定的、新型且改良了的填料填充膜、片状膜、层叠膜、贴合体以及填料填充膜的制造方法。

13.解决课题的方法

14.为了解决上述课题,根据本发明的一个观点,提供一种填料填充膜,其具有膜主

体、在膜主体的表面上形成的多个凹部和在各个凹部中填充的填料,凹部的开口面的直径至少大于可见光波长,凹部的排列图案具有沿着膜主体长度方向的周期性,膜主体的一个端部中的填料的填充率与膜主体的其他部分中的填料的填充率之差小于0.5%。

15.这里,膜主体还可以是长膜。

16.此外,填料的填充率还可以具有沿着膜主体长度方向的周期性。

17.此外,全部的凹部还可以是大致相同的形状。

18.此外,膜主体的每单位面积中填充的填料的数量还可以为50,000,000个/cm2以下。

19.此外,填料在凹部内还可以与膜主体一体化。

20.此外,还可以具有在膜主体的表面中至少一部分形成的被覆层。

21.此外,被覆层还可以形成在凹部的表面、凹部间的凸部的表面和填料的露出面中至少一部分上。

22.此外,被覆层还可以含有无机材料。

23.此外,膜主体还可以由固化性树脂或可塑性树脂来形成。

24.根据本发明的其他观点,提供一种片状膜,其通过将上述填料填充膜切割成多张来制作。

25.根据本发明的其他观点,提供由上述膜层叠而成的层叠膜。

26.这里,还可以具有在膜主体的背面形成的粘着层。

27.根据本发明的其他观点,提供具有上述膜和贴合有上述膜的基材的贴合体。

28.根据本发明的其他观点,提供一种填料填充膜的制造方法,包括:准备在周面上形成有多个凸部的圆筒状或圆柱状的原盘的步骤;在以辊对辊方式搬送长条形的被转印膜的同时使原盘的周面形状转印到被转印膜上,从而制作膜主体的步骤;在膜主体的表面形成的多个凹部中填充填料的步骤;其中,凹部的开口面的直径至少大于可见光波长,膜主体的一个端部中的填料的填充率与膜主体的其他部分中的填料的填充率之差小于0.5%。

29.根据本发明的上述各观点的填料填充膜,膜主体的一个端部中的填料的填充率与膜主体的其他部分中的填料的填充率之差小于0.5%。因此使得填料的填充率更加稳定。

30.发明效果

31.如上所述,根据本发明,能够使得填料的填充率更加稳定。

附图说明

32.[图1]是示意地显示本发明的实施方式所涉及的填料填充膜的构成的平面图。

[0033]

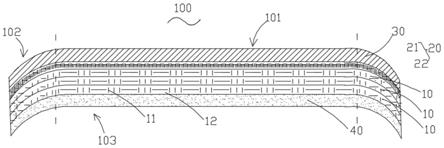

[图2]是示意地显示该实施方式所涉及的填料填充膜的构成的侧截面图。

[0034]

[图3]是示意地显示从填料填充膜的各部分至膜起始点的距离与各部分的填料填充率的对应关系的曲线。

[0035]

[图4]是示意地显示填料填充膜的变形例的侧截面图。

[0036]

[图5]是示意地显示填料填充膜的变形例的侧截面图。

[0037]

[图6]是示意地显示填料填充膜的变形例的侧截面图。

[0038]

[图7]是示意地显示填料填充膜的变形例的侧截面图。

[0039]

[图8]是示意地显示填料填充膜的变形例的侧截面图。

[0040]

[图9]是示意地显示填料填充膜的变形例的侧截面图。

[0041]

[图10]是示意地显示用于制作膜主体的转印装置的构成的说明图。

[0042]

[图11]是显示曝光装置的构成例的框图。

[0043]

[图12]是示意地显示原盘的构成例的立体图。

[0044]

[图13]是显示膜主体的一例的sem(扫描电子显微镜)照片。

[0045]

[图14]是显示膜主体的一例的sem照片。

具体实施方式

[0046]

以下,参照附图,对本发明的适宜的实施方式进行详细说明。需说明的是,在本说明书和附图中,对于实质上具有相同功能构成的构成要素,赋予相同的符号,因而省略重复说明。

[0047]

<1.填料填充膜的构成>

[0048]

首先,基于图1~图3,对本实施方式所涉及的填料填充膜1的构成进行说明。如图1所示,填料填充膜1具有膜主体2、在膜主体2的表面形成的多个凹部3和在各个凹部3中填充的填料4。

[0049]

膜主体2是形成有多个凹部3的膜。构成膜主体2的材料没有特别要求。例如,膜主体2还可以由任意的固化性树脂或可塑性树脂形成。这里,作为固化性树脂,可以列举光固化性树脂、热固化性树脂。作为可塑性树脂,可以列举热塑性树脂(更详细地为由受热而熔融的结晶性树脂)等。因此,膜主体2还可以由例如光固化性树脂、热固化性树脂和热塑性树脂中的至少1种以上来形成。在膜主体2由光固化性树脂或热固化性树脂形成时,膜主体2还可以由薄片状的被转印基材膜161和在被转印基材膜161上形成的固化树脂层162a来构成(参照图10)。固化树脂层162a是将光固化性树脂或热固化性树脂固化后的层。在固化树脂层162a的表面形成凹部3。还可以是,将固化性树脂和构成被转印基材膜的树脂在混合的状态下膜主体2被成膜。

[0050]

此外,对于膜主体2的厚度也没有特别要求。膜主体2的厚度可以根据上述的被转印基材膜161的有无来进行调整。例如,在膜主体2具备被转印基材膜161的情况下,膜主体2的厚度可以为10~300μm。这种情况下,固化树脂层162a的厚度还可以是1~50μm,被转印基材膜161的厚度可以是9~250μm。另一方面,在膜主体2不具备被转印基材膜161的情况下,膜主体2的厚度可以为8~200μm。

[0051]

此外,对于膜主体2的宽度也没有特别要求。例如,膜主体2的宽度可以为0.05~300cm。对膜主体2的长度也没有特别要求。但是,在膜主体2是长膜的情形下,后述的填料填充率的不均匀性变得容易增大。因此,膜主体2是长膜的情形下,更显著地体现出本实施方式的效果。例如,膜主体2的长度的下限值可以为5m、10m、30m、50m、100m、200m、300m、和500m的任一值。

[0052]

凹部3在膜主体2的表面形成有多个。凹部3的开口面的直径至少要大于可见光波长。这里,凹部3的开口面的直径是包含例如凹部3的开口面的最小的圆(例如凹部3的开口面的外接圆)的直径。凹部3的开口面的直径,具体而言,优选为0.8~500μm,更优选为1.0~300μm,特别优选大于1.6μm且小于300μm。即,下限值优选为0.8μm以上,更优选为1.0μm以上,特别优选为大于1.6μm。上限值为500μm以下,更优选为300μm以下,特别优选为小于300μ

m。

[0053]

对于凹部3的开口面的形状没有特别要求,可以为任意形状。例如,凹部3的开口面的形状可以为圆形、椭圆形和多边形等。凹部3的开口面的形状为多边形时,开口面的直径可以是构成多边形的1个边的长度中最长的长度。凹部3的开口面还可以是一部分具有曲线的形状。此外,开口面的面积只要满足满足上述开口面的条件则也可以不恒定。此外,对于开口面的形状,可以将最小面积的开口面视为点,将具有最小面积以上面积的开口面根据其形状分类为线、面。线状的开口面通过具有最小面积的开口面的凹部3连结为线状(即在1维方向上)来形成。面状的开口面通过具有最小面积的开口面的凹部3连结为面状(即2维方向上)来形成。因此,线状、面状的凹部3可以视为是具有最小面积的开口面的凹部3的集合体。对于线、面的形状没有特别限定。凹部3的集合体还可以是面与线相结合的集合体。凹部3的集合体计量为1个凹部3。此外,如图1所示的凹凸形状也可以翻转。即,凹部3成为凸部,而凹部3之间的凸部3b(参照图2)可以成为凹部。

[0054]

对于凹部3的深度d(参照图2)没有特别要求。例如,深度d可以为0.08~30μm。深度d优选为0.08~15μm。此外,凹部3的开口面为矩形(正方形或长方形)或大致圆形(正圆、椭圆或能与之近似的圆)时,凹部3的横纵比可以为0.1~10左右。这里,横纵比是指用开口面的直径除以深度d来算出的值。

[0055]

凹部3的深度超过30μm或凹部3的横纵比超过10时,凹部3的形成变得困难,因而不优选。此外,凹部3的深度小于0.08μm或凹部3的横纵比小于0.1时,填料4的填充有变得困难的情况,因而不优选。

[0056]

此外,膜主体2具备被转印基材膜161时,凹部3还可以贯通固化树脂层162a。只是,与膜主体2是否具备被转印基材膜161无关,优选凹部3不贯通膜主体2。

[0057]

此外,各凹部3的形状(开口面形状、截面形状(图2中所示的截面形状))优选在膜主体2整体上大致相同。在凹部3的截面形状或开口面的形状大致相同的情况下,更容易把握填料填充膜1中的凹部3的形成状态,因而优选。

[0058]

此外,凹部3的排列图案具有沿着膜主体2的长度方向的周期性。具体而言,凹部3的排列图案是将单位排列图案m在膜主体2的长度方向上重复而成的排列图案。图1的例子中,单位排列图案m由在与长度方向p垂直的方向上并排的2列的凹部3构成。各列的凹部3以等间隔并列。此外,各列的凹部3配置在其他列的凹部3彼此之间。而且,单位排列图案m通过沿着长度方向p进行重复,而形成六边形格子排列图案。六边形格子排列图案是将凹部3最密排列的图案的一个例子。当然,排列图案并不限于该例。例如排列图案还可以为正方形格子的排列图案。这种情况下,单位排列图案由在与长度方向p垂直的方向上并列的1列的凹部3构成。列内的凹部3以等间隔配置。此外,作为其他的排列图案,可以列举菱形格子、平行四边形格子等格子形状。此外,还可以任意描绘(点画)。

[0059]

此外,单位排列图案m的宽度mw与膜主体2的宽度一致。另一方面,单位排列图案m的长度ml没有特别限定。例如,在后述的原盘110(参照图10)的周面上形成的凸部113的排列图案不具有周期性的情况下,长度ml与原盘110的圆周长度一致。另一方面,在凸部113的排列图案具有沿着原盘110的周方向的周期性的情况下,即凸部113的单位排列图案在原盘110的周方向重复的情况下,长度ml与凸部113的单位排列图案的长度(原盘110的周方向的长度)一致。单位排列图案m的长度ml在单位排列图案m由1列凹部3构成时为最小。即,这种

情况下,长度ml为凹部3的直径程度。另一方面,在凸部113的排列图案不具有周期性时为最大。这种情况下,长度ml与原盘110的圆周长度一致。因此,单位排列图案m的长度ml的范围成为非常大的范围。需说明的是,对原盘110的直径没有特别限制,例如为50~300mm。

[0060]

这里,凹部3的排列图案还可以相对于与膜主体2的长度方向垂直的方向(膜主体2的宽度方向)具有周期性。即,相同的排列图案可以沿着膜主体2的宽度方向重复。沿着膜主体2的长度方向p的周期性和与之垂直的方向的周期性可以相同,也可以不同。在将填料填充膜1片状化时,可以得到大致相同的片状膜。

[0061]

此外,凹部3的面密度,即膜主体2的每单位面积形成的凹部3的个数,没有特别限制。例如,该个数可以为50,000,000个/cm2以下。凹部3的面密度超过50,000,000个/cm2时,则在形成凹部3时,原盘110与膜主体2的接触面积增加,原盘110与膜主体2的脱模性下降,难以形成凹部3,因而不优选。需说明的是,凹部3的面密度的下限值没有特别限定,例如可以为100个/cm2以上。

[0062]

需说明的是,在一个凹部3中填充一个填料4的情形下,凹部3的面密度与填料4的面密度、即膜主体2的每单位面积中填充的填料4的个数一致。此外,凹部3之间的距离也没有特别限定。例如,凹部3之间的距离的下限值可以为0.5μm。更详细地,凹部3之间的距离的下限值优选为填料4的最小直径的5/8以上,更优选为1/2以上。对凹部3之间的距离的上限值没有特别限制,可以为1000μm左右。这里,凹部3之间的距离可以为开口面的中心点间的距离。

[0063]

此外,凹部3的缺损有时会在长度方向p上连续形成,即使这种情况下,连续的缺损也非常少。这里,凹部3的缺损意味着没有形成凹部3的情形(换而言之,凸部113(参照图10)的形状没有转印到膜主体2)。此外,在长度方向p上连续的缺损意味着在与长度方向p平行的直线上连续地发生的缺损。本实施方式中,在长度方向p上连续的缺损为10个以下,优选为5个以下。

[0064]

图13和图14中显示膜主体2的一例。图13和图14都是膜主体2的sem照片。图13a和图14a是观察膜主体2的表面的sem图像,图13b和图14b是观察沿着x-xx线将图13a和图14a中所示的转印物切断的截面的sem图像。图13a和图14a的上下方向是图1的长度方向p,左右方向是膜主体2的宽度方向。图13a中,开口面的形状为圆形,凹部3的排列图案是六边形格子状的排列图案。此外,图14a中,开口面的形状为正方形,凹部3的排列图案是正方形格子状的排列图案。

[0065]

填料4是在凹部3中填充的材料。填充是指过半的填料埋入凹部3中的状态。需说明的是,优选一个凹部3填充一个填料4。只是,凹部3的集合体中有时填充多个填料4。对构成填料4的材料(组成)没有特别要求,只要根据填料填充膜1的用途适宜选择即可。例如,填料4可以使用无机物、有机物、由无机物构成的多层结构、无机物(无机材料)和有机物(有机材料)的混存物(例如,用无机物包覆由有机物形成的微小固体物质而成的物质)等。具体而言,填料4可以是颜料、染料、结晶性无机物等。此外,填料4还可以使将结晶性的有机材料或无机材料进行粉碎而得到的。此外,全部的凹部3中可以填充相同的填料4,也可以填充不同种类的填料4。例如,在凹部3的开口面的直径不同时,可以填充对应这些直径的填料4。对填料4的形状没有特别要求。填料4的形状可以是具有各向同性的形状,例如为球形。此外,对填料的比重没有特别限制,例如可以为0.8~23。对于填料的大小,填料的最大长度优选为

凹部3的开口面的最小长度以下。填料还可以是赋予各种物性、功能性的材料。

[0066]

此外,填料4可以在凹部3内与膜主体2一体化。与膜主体2的一体化,例如可以是在仅有凹部3的一部分固化的状态下在凹部3中填充填料4,然后,使凹部3完全固化。此外,也可以是在凹部3中填充填料4后,将未固化的固化性树脂涂布或散布在填料填充膜1的表面,使固化性树脂固化。

[0067]

本实施方式中,填料4的填充率(以下,也称为“填料填充率”)非常稳定。即,膜主体2的一个端部f中的填料填充率与膜主体2的其他部分中的填料填充率之差小于0.5%,优选为0.3%以下,更优选为0.1%以下。

[0068]

这里,一个端部f是由后述的原盘110最初形成凹部3的一侧的端部,即转印的起始点。另一方面,另一端部r是由原盘110最后形成凹部3的一侧的端部,即转印的终结点。本实施方式中,从一个端部f指向另一端部f的方向成为长度方向p的正方向。而且,膜主体2的各部分(地点)中的填料填充率,例如如以下所述来算出。

[0069]

即,抽出包括关注部分的单位排列图案m,抽出相对于该单位排列图案m配置在长度方向p的正方向侧的规定个数m(m为0以上的任意整数)的单位排列图案m。然后,将抽出的单位排列图案m作为计量对象区域。

[0070]

然后,在计量对象区域内设定多个代表区域,用光学显微镜观察等计量各代表区域内的填料4的个数。然后,而且,将各代表区域的测定值的总和除以各代表区域内存在的填料4的理想个数的总和,来计量填料填充率。这里,存在于代表区域内的填料4的理想个数为应该存在于代表区域内的填料4的个数。即,假定代表区域内不存在任何凹部3的缺损,且代表区域内的全部的凹部3中刚好填充有填料4的情形下计量的填料4的个数。

[0071]

填料填充率因各种原因会有小于100(%)的情形。作为这样的原因,可以列举凹部3的位置偏移(与本来应形成的位置不同的位置上形成了凹部3)、凹部3的缺损、变形(成为与本来的形状不同的形状)等。在产生凹部3的位置偏移、变形时,填料4有可能没有填充到凹部3中。在产生凹部3的缺损时,不存在应填充填料4的凹部3。因此,各种情形都会降低填料填充率。图1中,在地点x的单位排列图案m内,缺损了2个凹部3a。此外,在另一端部r中的单位排列图案m内缺损了一个凹部3a。

[0072]

填料填充率的分布有各种模式。例如,填料填充率有具有沿着长度方向p的周期性的情况。具体而言,如图3的曲线l1所示,各部分中的填料填充率有时会形成沿着长度方向p的波浪状的分布。

[0073]

这里,图3的横轴表示从膜主体2的起始点至膜主体2上的各部分的距离(即,长度方向的距离),纵轴表示填料填充率。曲线l1表示本实施方式所涉及的填料填充膜1的长度方向距离与填料填充率的对应关系。另一方面,曲线l2表示以往的(即使用印模原盘制作的)填料填充膜的长度方向距离与填料填充率的对应关系。

[0074]

如曲线l1、l2所示,本实施方式所涉及的填料填充膜1和以往的填料填充膜的任一种,其填料填充率都为沿着长度方向的波浪状的分布。但是,本实施方式所涉及的填料填充膜1的填料填充率的不均匀性小,而与之相对,以往的填料填充膜的填料填充率的不均匀性非常大。而且,以往的填料填充膜中,膜主体越长,填料填充率的不均匀性越大。与此相对,本实施方式如后述的实施例所示,膜主体2即使变长,也能抑制填料填充率的不均匀性。即,本实施方式中,将各部分中的填料填充率与一个端部f中的填料填充率之差抑制在小于

0.5%。

[0075]

<2.各种变形例>

[0076]

接着,基于图4~图9,对填料填充膜1的各种变形例进行说明。图4显示的填料填充膜1a是在上述的填料填充膜1中追加了被覆层5。被覆层5覆盖膜主体2的表面,即,凹部3的表面(壁面和底面)和凹部3之间的凸部3b的表面(前端面)。需说明的是,被覆层5也可以仅覆盖凹部3的表面和凸部3b的表面中的任一方。填料4填充在由被覆层5覆盖的凹部3中。

[0077]

这里,对构成被覆层5的材料(组成)没有特别限制,可以为有机材料,也可以为无机材料。构成被覆层5的材料可以根据填料填充膜1a的用途来适宜选择,但优选由与膜主体2不同的材料构成。例如,被覆层5还可以为无机层。被覆层5例如可以通过将构成被覆层5的材料蒸镀在膜主体2上来形成。对被覆层5的层厚没有特别要求,与凹部3的形状无关,优选在膜主体2的表面上为大致均匀。此外,形成在凹部3的表面的部分,优选以凹部3的中空部分的30体积%以下的比例形成在凹部3的表面上。此外,对蒸镀的方法没有特别要求。例如可以通过进行斜向蒸镀来仅在凹部3的一部分上(即,倾斜地)形成被覆层5。该情况下,由于能够将凹部3的壁面倾斜,变得易于将填料4填充到凹部3中。在被覆层5由有机材料构成时,可以通过涂布或散布有机材料来形成被覆层5。这时,也可以使开口面倾斜于散布的方向。

[0078]

如图5所示的填料填充膜1b是在图4所示的填料填充膜1a的表面上进一步形成被覆层6而成的膜。被覆层6覆盖被覆层5中覆盖凸部3b的部分以及填料4的露出面。这里,填料4的露出面是指通过凹部3的开口面而向外部露出的面。对于构成被覆层6的材料也没有特别限制,可以是有机材料,也可以是无机材料。构成被覆层6的材料只要根据填料填充膜1b的用途而适宜选择即可。例如,被覆层6可以由与被覆层5相同的无机材料构成,也可以由不同的无机材料构成。被覆层6用与被覆层5同样的方法来形成。

[0079]

图6所示的填料填充膜1c是在填料填充膜1的表面形成被覆层7而成的膜。被覆层7覆盖凸部3b的表面以及填料4的露出面。对构成被覆层7的材料(组成)没有特别限制,可以是有机材料,也可以是无机材料。构成被覆层7的材料只要根据填料填充膜1c的用途适宜选择即可。例如,被覆层7还可以为无机层。被覆层7用与被覆层5同样的方法来形成。

[0080]

图7所示的填料填充膜1d是在膜主体2的背面(与形成有凹部3的面相反侧的面)形成粘着层8而成的膜。该填料填充膜1d可以隔着粘着层8贴合到其他物体(例如本实施方式所涉及的其他填料填充膜、任意的基材等)上。需说明的是,粘着层8当然可以形成在图4~6所示的填料填充膜1a~1c中。

[0081]

图8所示的层叠膜20是将2张填料填充膜1隔着粘着层8贴合而成的。图8所示的层叠膜20,其层叠张数为2张,但层叠张数当然不限于此。此外,各填料填充膜1的凹部3的排列图案可以相同也可以不同。例如,各填料填充膜1的凹部3的排列图案还可以是相互相似的形状。此外,各填料填充膜1中可以填充相同的填料4,也可以每一填料填充膜1中填充不同的填料4。

[0082]

层叠膜20可以通过将图7所示的填料填充膜1d进行层叠来制作。此外,层叠膜20还可以通过反复进行在填料填充膜1的表面涂覆粘着层8,在其上贴付其他的填料填充膜1这样的工序来制作。需说明的是,当然可以对将图4~6所示的填料填充膜1a~1c进行层叠。

[0083]

图9所示的贴合体30是在基材31的表面隔着粘着层8贴合填料填充膜1而得到的。对基材31的种类没有特别限制。基材31可以为平面状的部件(例如膜、板),也可以是立体状

的部件(例如各种框体等)。此外,填料填充膜1a~1d、层叠膜20以及后述的片状膜都可以贴合到基材31上。

[0084]

<3.片状膜>

[0085]

通过将上述的填料填充膜1切割成多张,就可以形成片状膜。由于能将本实施方式所涉及的填料填充膜1在全部区域使填料填充率稳定化,因此,可以制作多个同一性质的片状膜。需说明的是,也可以将上述的各变形例所涉及的膜同样地制成片状膜。

[0086]

对上述各膜的用途没有特别限制,可以在例如印刷型电子产品、其应用领域(关联领域)等中使用。此外,不限于上述领域,还可以作为功能性膜(设备)来使用。例如,也可以在生物传感器、诊断设备这样的医疗、生物、医疗保健、生命科学等中使用,还可以作为光学元件。此外,还可以在电池、能量关联、车载(汽车)关联领域中使用。

[0087]

<4.转印装置的构成>

[0088]

膜主体2能够由辊对辊方式的转印装置来制造。以下,参照图10对于作为转印装置的一例的转印装置100的构成进行说明。对于图10所示的转印装置100,使用光固化性树脂来制作膜主体2。

[0089]

转印装置100具有原盘110、基材供给辊15、卷取辊152、导辊153、154、夹持棍155、剥离辊156、涂布装置157和光源158。

[0090]

原盘110是圆筒状或圆柱状的部件,在原盘110的周面形成有多个凸部113。这些凸部113成为上述凹部3的反转形状。即,对于转印装置100,通过将在原盘110的周面形成的凸部113的排列图案转印到被转印膜2a上来制作膜主体2。

[0091]

对于构成原盘110的材料、原盘110的尺寸(直径等)没有特别要求。例如,原盘110可以由熔融石英玻璃或合成石英玻璃等石英玻璃(sio2)、不锈钢等构成。原盘110的直径(外径)可以为50~300mm。原盘110为圆筒状时,厚度可以为2~50mm。

[0092]

对于在原盘110的周面形成凸部113的方法没有特别要求。例如,凸部113可以通过对原盘110的周面进行机械切削来制作,也可以通过蚀刻来制作。通过蚀刻来制作原盘110的工序的概要如下所述。即,将圆筒状或圆柱状的基材的周面用抗蚀剂层覆盖。然后,在抗蚀剂层中对不形成凸部113的部分(成为凹部的部分)照射激光,从而在抗蚀剂层中形成潜像。需说明的是,对基材照射激光的曝光装置的构成例在后文中记述。接着,通过对抗蚀剂层进行显影来除去潜像部分。接着,将抗蚀剂层作为掩模对基材进行蚀刻。由此,对凸部113间的部分进行蚀刻,从而形成凸部113。此外,还可以对原盘110的周面施加显示原盘110的周面上的位置的标记。通过将这样的标记转印到被转印膜2a,能够确认转印的进展。需说明的是,还可以替代对原盘110施加标记,而将在原盘110上形成的凸部113的一部分有意偏移来形成。这种情况下,与该凸部113对应的凹部3的位置也偏移,从而该凹部3就成为了标记的替代。需说明的是,凸部113的位置偏移优选在不影响膜主体2的品质的范围内来设定。

[0093]

图12显示原盘110的一例。在原盘110的周面上形成多个凸部113。凸部113的排列图案成为图1所示的凹部3的排列图案的反转形状。即,凸部113的排列图案是六边形格子状的排列图案,相对于原盘110的轴方向a、周方向b的任意方向也具有周期性。

[0094]

基材供给辊151是将长条形的被转印基材膜161卷绕成辊状的辊,卷取辊152是卷取膜主体2的辊。此外,导辊153、154是搬送被转印基材膜161的辊。夹持棍155是使层叠了未固化树脂层162的转印基材膜161、即被转印膜2a密合到原盘110上的辊。剥离辊156是将层

叠有固化树脂层162a的被转印基材膜161、即膜主体2从原盘110剥离的辊。

[0095]

涂布装置157具有涂布机等涂布设备,将未固化的光固化树脂组合物涂布到被转印基材膜161上,形成未固化树脂层162。涂布装置157例如可以是凹版涂布机、线棒涂布机或模具涂布机等。此外,光源158是发出能够使光固化树脂组合物固化的波长的光的光源,例如可以是紫外线灯等。

[0096]

需说明的是,光固化性树脂组合物是通过照射规定波长的光而流动性下降并固化的树脂。具体而言,光固化性树脂组合物可以是丙烯酸树脂等紫外线固化树脂。此外,光固化性树脂组合物根据需要还可以含有引发剂、填料、功能性添加剂、溶剂、无机材料、颜料、抗静电剂或增感色素等。

[0097]

对于转印装置100,首先,从基材供给辊151通过导辊153将被转印基材膜161连续送出。需说明的是,送出途中,也可以将基材供给辊151改变为其他批次的基材供给辊151。对于被送出的被转印基材膜161,由涂布装置157涂布未固化的光固化树脂组合物,在被转印基材膜161上层叠未固化树脂层162。由此,来制作被转印膜2a。被转印膜2a通过夹持棍155与原盘110密合。光源158通过向在原盘110上密合的未固化树脂层162照射光而将未固化树脂层162固化。由此,将在原盘110的外周面形成的凸部113的排列图案转印到未固化树脂层162上。即,形成固化树脂层162a,其形成有凹部3。这里,光源158还可以相对于凹部3斜向地照射光。这种情况下,仅使凹部3的一部分固化。然后,将层叠了固化树脂层162a的被转印基材膜161、即膜主体2经剥离辊156从原盘110上剥离。接着,膜主体2通过导辊154并利用卷取辊152而被卷取。

[0098]

这样,在转印装置100中,在将被转印膜2a以辊对辊方式搬送的同时,将原盘110的周面形状转印到被转印膜2a上。由此来制作膜主体2。

[0099]

需说明的是,在由热塑性树脂制作膜主体2时,就不再需要涂布装置157和光源158。此外,将被转印基材膜161设为热塑性树脂膜,并且在比原盘110的更上游侧配置加热装置。通过该加热装置,加热被转印基材膜161以使之柔软,然后,将被转印基材膜161压向原盘110。由此,将在原盘110的周面形成的凸部113的排列图案转印到被转印基材膜161上。需说明的是,也可以是,形成被转印基材膜161由热塑性树脂以外的树脂构成的膜,并将被转印基材膜161与热塑性树脂膜层叠。这种情况下,层叠膜通过加热装置被加热后,压向原盘110。

[0100]

因此,转印装置100可以连续地制造转印有在原盘110上形成的凸部113的排列图案的转印物,即膜主体2。此外,使用转印装置100制作的膜主体2能够抑制凹部3的不良的发生,最终能够抑制填料填充率的不均匀性。

[0101]

<5.曝光装置的构成>

[0102]

接着,基于图11,对曝光装置200的构成进行说明。曝光装置200是形成原盘110的装置。曝光装置200具有激光源221、第一镜223、发光二极管(photodiode:pd)224、偏振光学系统225、控制机构237、第二镜231、移动光学台232、主轴电动机235和旋转台236。此外,基材110a载置于旋转台236之上,能够旋转。

[0103]

激光源221是发出激光220的光源,例如是固体激光器或半导体激光器等。对于激光源221发出的激光220的波长没有特别限定,例如可以是400nm~500nm的蓝色光区域的波长。此外,激光220的点径(照射到抗蚀剂层上的点的直径)只要小于凹部3的开口面的直径

即可,例如只要为200nm左右即可。由激光源221发出的激光220由控制机构237来控制。

[0104]

从激光源221射出的激光220以平行光束前进,被第一镜223反射而导向偏振光学系统225。

[0105]

第一镜223由偏振分束器构成,具有将偏振光成分的一部分反射而使偏振光成分的另一部分透过的功能。透过第一镜223的偏振光成分接受到发光二极管224的发光,产生光电转换。此外,由发光二极管224光电转换的受光信号输入到激光源221,激光源221基于被输入的受光信号进行激光220的相位调制。

[0106]

此外,偏振光学系统225具有聚光透镜226、电子光学偏转元件(electro optic deflector:eod)227和准直透镜228。

[0107]

在偏振光学系统225中,激光220经由聚光透镜226聚光于电子光学偏转元件227。电子光学偏转元件227是能够控制激光220的照射位置的元件。曝光装置200通过电子光学偏转元件227能够改变导入到移动光学台232上的激光220的照射位置。激光220通过电子光学偏转元件227调整了照射位置后,通过准直透镜228再度转化为平行光束。从偏振光学系统225射出的激光220被第二镜231反射,水平且平行地导向移动光学台232上。

[0108]

移动光学台232具有扩束器(beam expander:bex)233和物镜234。导向移动光学台232的激光220通过扩束器233整形为期望的光束形状后,经过物镜234照射到基材110a的抗蚀剂层。此外,移动光学台232随着基材110a每一次旋转在箭头r方向(进给螺距方向)仅仅移动一个进给螺距。在旋转台236上设置基材110a。主轴电动机235使旋转台236旋转从而使得基材110a旋转。

[0109]

此外,控制机构237具有格式化器(

フォーマッタ

)240和驱动器230,控制激光220的照射。格式化器240生成控制激光220的照射的调制信号,驱动器230基于格式化器240生成的调制信号来控制激光源221。由此,来控制激光220向基材110a的照射。

[0110]

格式化器240基于在原盘110上描绘的任意图案所绘制的输入图像,生成用于向原盘110照射激光220的控制信号。具体而言,首先,格式化器240取得在原盘110上描绘的任意图案所绘制的输入图像。输入图像是将原盘110的外周面在轴方向上切开并在一个平面内延伸的、相当于原盘110的外周面的展开图的图像。接着,格式化器240将输入图像分割为规定大小的小区域(例如,分割为格子状),判断在每一个小区域中是否包含描绘图案。然后,格式化器240生成用于控制向被判断为包含描绘图案的各小区域照射激光220的控制信号。进而,驱动器230基于格式化器240生成的控制信号控制激光源221的输出。由此来控制激光220向原盘110的照射。

[0111]

<6.填料填充膜的制造方法>

[0112]

接着,对填料填充膜1的制造方法进行说明。首先,准备上述的原盘110。接着,使用转印装置100在被转印膜2a上转印原盘110的周面形状。由此来制作膜主体2。接着,在膜主体2的表面形成的多个凹部3中填充填料4。这里,对于在凹部3中填充填料4的方法没有特别要求。例如,在膜主体2的表面使填料4分散。接着,用布等擦拭膜主体2的表面。由此,可以将填料4填充到在膜主体2的表面形成的凹部3中。需说明的是,仅使一部分凹部3固化时,还可以在凹部3中填充填料4后使凹部3完全固化。由此,使填料4在凹部3内与膜主体2一体化。需说明的是,还可以将在填料填充膜1中填充的填料4转印到其他膜等上。进而,还可以将这样的转印膜依次层叠。此外,还可以与其他的膜进行层叠。即,通过反复进行转印和层叠,将填

料的一部分或全部设置在其他膜的预定的位置上。

[0113]

实施例

[0114]

(实施例)

[0115]

接着,对本发明的实施例进行说明。实施例中,使用转印装置100来制作膜主体2。原盘110通过以下的工序来制作。具体而言,在由4.5mm厚的圆筒状的石英玻璃形成的基材110a的外周面,通过使用了烃系气体的cvd(化学气相沉积,chemical vapor deposition)成膜为膜厚800nm的dlc(类金刚石型碳,diamond like carbon),作为中间层。接着,在中间层上通过溅射法成膜膜厚55nm的氧化钨,作为抗蚀剂层。

[0116]

接着,通过曝光装置100进行由激光的热蚀刻,在抗蚀剂层形成潜像。需说明的是,曝光装置100的激光源使用发出波长405nm激光的蓝色半导体激光器。曝光图案使用将直径7μm的圆以10μm间距(圆的中心间距离)排列为六边形格子的排列图案。此外,使直径7μm的圆以外的部分曝光在曝光装置100中,以使得直径7μm的圆在原盘上成为凸部(即,直径7μm的圆在转印后的膜主体2中成为凹部3)。

[0117]

接着,使用tmah(氢氧化四甲基铵)的2.38质量%水溶液对曝光有抗蚀剂层的基材110a进行显影,使已曝光部分的抗蚀剂层溶解。

[0118]

进而,使用进行显影后的抗蚀剂层作为掩模,由o2气体进行反应性离子蚀刻来蚀刻中间层。接着,使用抗蚀剂层和中间层作为掩模,由cf系气体进行的反应性离子蚀刻来蚀刻基材110a。需说明的是,基材110a的蚀刻进行到凸部113的高度为7μm,以使得膜主体2中的凹部3的横纵比为1。通过以上的工序,制作在外周面形成了凹凸结构的圆筒状的原盘110。

[0119]

接着,在50cm宽的由pet形成的基材膜(厚度50μm)上涂布含有丙烯酸酯树脂(m208,东亚合成)100质量份、光聚合引发剂(irgcur184,basf)2质量份的光固化树脂组合物,使得膜厚为30μm。进而,使用转印装置100,将原盘按压向基材膜,对超过1000m长的基材膜转印凹凸结构。光照射用高压水银灯以1000mj来进行。由此,制作膜主体2,其中直径7μm、深度7μm(横纵比1)的圆形凹部以该凹部的中心间距离为10μm排列为六边形格子状。

[0120]

此外,任意抽出100处的1mm2的代表区域,用光学显微镜计量各代表区域内的凹部的个数。而且,用各代表区域中计量的个数的总数除以代表区域的总面积,从而算出凹部3的面密度(膜主体2的每单位面积中形成的凹部3的个数)。其结果为,凹部3的面密度是11,500个/mm2=1,150,000个/cm2。这里,成为计数对象的凹部3是不相互连结(凹部3之间存在凸部3b)的凹部3。即,本实施例中,将相互连结的凹部3判定为不良。这样的不良是由凹部3的位置偏移等导致的。

[0121]

此外,准备日本触媒公司制造的epostar ma1006,将该树脂填料分级为平均直径5μm。树脂填料的直径是将树脂填料的各粒子视作球时的直径,即球当量直径。此外,平均直径是指树脂填料的直径的算术平均值。分级采用图像型粒度分布计fpia3000(sysmex公司、malvern公司制造)来进行。将分级后的树脂填料用作填料4。填料4的填充按照上述方法来进行。即,在膜主体2的表面分散填料4。接着,通过用布来擦拭填料4,将填料4填充到凹部3中。由此,制作了填料填充膜1。

[0122]

此外,任意抽出100处的1mm2的代表区域,通过光学显微镜来计量各代表区域内的填料4的个数。而且,将各代表区域中计量的个数的总数除以代表区域的总面积,算出填料4

的面密度(膜主体2的每单位面积中形成的凹部3的个数)。该结果是,填料4的面密度为11,500个/mm2=1,150,000个/cm2。需说明的是,成为计数对象的填料4是在凹部3中完全填充的填料4。需说明的是,即使在凹部3彼此连结的情形下,该凹部3中填料4完全填充时,该填料4也作为计数对象。后述的填料填充率的计量中也同样地作为计数对象。需说明的是,2个凹部3连结的情形下,在该凹部3中最多能填充2个填料4。

[0123]

而且,以距填料填充膜1的长度方向p的前端边缘(最初投入到原盘110的边缘)1m的地点作为一个端部f(起始点),以距前端边缘1000m的地点作为另一端部r(终结点),算出距前端边缘1m、250m、500m、750m、1000m的各地点中的填料填充率。

[0124]

具体而言,抽出包括各地点的单位排列图案m,抽出相对于该单位排列图案m在长度方向p的正方向侧的10cm(膜宽度的20%)的范围内存在的单位排列图案m。而且,将这些单位排列图案m作为计量对象区域。

[0125]

而且,在计量对象区域内将200μm*200μm的代表区域设定为约25cm2左右,通过光学显微镜观察来计量各代表区域内的填料4的个数。而且,将各代表区域的测定值的总和除以各代表区域内存在的填料4的理想个数的总和,从而计量填料填充率。各地点的填料填充率如以下的表1所示。如表1所示,在填料填充膜1的长度为1000m时,距前端边缘1m的填料填充率与距250m、500m、750m、1000m的各地点的填料填充率几乎没有变化。因此,相对于填料填充膜1的全长,能够在0.1%、25%、50%、75%、100%的地点得到稳定的(即,再现性高的)填料填充率。

[0126]

[表1]

[0127]

长度位置(m)填充率(%)199.925099.950099.975099.9100099.8

[0128]

此外,在距前端边缘100m的地点同样地计量填料填充率,得到与表1几乎同样的值。由此可知,本实施例中,膜主体2的一个端部f中的填料填充率与膜主体2的其他部分中的填料填充率之差为0.1%以下。此外,填料填充膜1中,凹部3以六边形格子状、即最密排列图案来配置。即,填料填充膜1中,填料4以最密排列图案填充。而且,即使对于这样的排列图案,在填料填充膜1的长度方向上得到非常稳定的(即,再现性非常高的)填料填充率。因此,只要在设置了凹部3的范围内,以任何排列图案填充填料4都能够期待同样的效果。

[0129]

此外,在上述代表区域中观察在长度方向p连续的凹部3的缺损,没有确认到连续的缺损数为10个以上的部位。

[0130]

(比较例)

[0131]

通过机械切削10cm*10cm大小的sus板,得到形成了与实施例同样的排列图案的凸部的印模原盘。此外,在印模原盘的形成了凸部的面(凹凸面)上喷洒氟系脱模剂(大金工业公司制造的daifreega70500)。而且,将转印装置100的原盘110置换为印模原盘,除此之外进行同样的处理,从而制作膜主体。

[0132]

用光学显微镜观察膜主体的凹部的形状,其结果为,在印模重复200次的地点(距

前端边缘20m的地点)确认了凹部的不良(凹部彼此的连结)。这里,在超过200次重复印模的时候停止印模,在凹部中填充填料。填料与实施例相同。而且,测定距前端边缘200m的地点的填料填充率,其结果为,填料填充率为99.5%。然后,随着增加印模的次数,凹部的不良的数量也增大。因此,随着增加印模次数,填料填充率的不均匀性增大,填料填充率推定为比99.5%更低的值。

[0133]

根据以上的结果可知,实施例中,能够将填料填充率维持在较比较例更高的范围。

[0134]

如上可知,对于本实施方式的填料填充膜1,填料填充率更加稳定。这里,膜主体2可以为长膜。对于以往的填料填充膜,膜主体2越为长条形,则填料填充率越容易变得不稳定,因此,更易于显著地显现本实施方式的效果。

[0135]

此外,填料填充率还可以具有沿着膜主体2的长度方向的周期性。即使在这样的情形下,填料填充率也稳定。

[0136]

此外,全部的凹部3可以为大致相同的形状。这种情形下,填料填充率更加稳定。

[0137]

此外,膜主体2的每单位面积中填充的填料的数量可以为50,000,000个/cm2以下。即使在这种情形下,填料填充率也稳定。

[0138]

此外,填料4还可以在凹部3内与膜主体2一体化。这种情况下,能够抑制填料4的白白浪费,从而填料填充率更加稳定。

[0139]

此外,还可以具有形成于膜主体2的表面中的至少一部分的被覆层5、6、7。即使在这种情形下,填料填充率也稳定。进而,根据填料填充膜1的用途而形成被覆层5、6、7,从而能够扩大填料填充膜1的用途。

[0140]

此外,还可以在凹部的表面、凹部间的凸部的表面和填料的露出面中的至少一部分形成被覆层。这种情形下,填料填充率也稳定。

[0141]

此外,被覆层还可以含有无机材料。这种情形下,填料填充率也稳定。

[0142]

此外,膜主体还可以由固化性树脂或可塑性树脂来形成。这种情形下,填料填充率也稳定。

[0143]

此外,本实施方式中,填料填充膜1还可以是片状膜。这种情况下,片状膜的品质稳定。

[0144]

此外,还可以形成层叠有多个膜的层叠膜。这种情况下,层叠膜的品质稳定。

[0145]

此外,还可以具有在膜主体的背面形成的粘着层。由此,能够将填料填充膜1容易地贴合到其他基材31等上。

[0146]

此外,本实施方式中,通过将上述各膜贴合于基材31,还可以制作贴合体30。这种情况下,能稳定贴合体30的功能。这是因为,填料填充膜1等填料填充率稳定。

[0147]

以上,参照附图对本发明的适宜的实施方式进行了详细说明,但本发明不限于这些例子。只要是本发明技术领域内的具有通常知识的人员,在权利要求书的范围内记载的技术思想的范畴内,显然可以想到各种变更例或修正例,这些当然应被理解为属于本发明的技术范围。

[0148]

符号说明

[0149]

1、1a~1d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

填料填充膜

[0150]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

膜主体

[0151]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部

[0152]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

填料

[0153]

5、6、7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

被覆层

[0154]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

粘着层

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。