1.本技术涉及电子技术领域,具体涉及一种壳体、其制备方法及电子设备。

背景技术:

2.目前许多电子设备使用各种材质及颜色的材料做外壳以达到外观装饰效果,并且避开造型和配置的同质化。纺织品作为外观效果最为多样化的品种,若能够顺利用于电子设备的壳体上,将使产品获得更加多样的外观效果。

技术实现要素:

3.针对上述问题,本技术提供一种壳体、壳体制备方法及电子设备,所述壳体可以呈现纺织品的外观且具有较好的可靠性。

4.本技术提供了一种壳体,包括:第一纤维增强树脂层,所述第一纤维增强树脂层包括第一纤维布及包裹第一纤维布的第一树脂,其中,所述第一纤维布为无机纤维布;及第二纤维增强树脂层,粘结于所述第一纤维增强树脂层的一侧表面;所述第二纤维增强树脂层包括第二纤维布及包裹第二纤维布的第二树脂,其中,所述第二纤维布为有机纤维布,所述第二树脂为透光树脂。

5.本技术还提供了一种壳体的制备方法,包括:制备第一纤维增强树脂预浸片,所述第一纤维增强树脂预浸片包括第一纤维布及包裹第一纤维布的第一半固化树脂,其中,所述第一纤维布为无机纤维布;制备第二纤维增强树脂预浸片,所述第二纤维增强树脂预浸片包括第二纤维布及包裹第二纤维布的第二半固化树脂,其中,所述第二纤维布为有机纤维布;叠合所述第一纤维增强树脂预浸片及所述第二纤维增强树脂预浸片,形成叠合预浸片;及热压成型所述叠合预浸片,从而将所述第一半固化树脂固化形成第一树脂,将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层,将所述第二半固化树脂固化形成第二树脂,将所述第二纤维增强树脂预浸片固化形成第二纤维增强树脂层,得到所述壳体;其中,所述第二树脂为透光树脂。

6.本技术还提供一种电子设备,所述电子设备包括如前所述的壳体。

7.本技术实施例的壳体、壳体制备方法及电子设备中,所述第一纤维增强树脂层的第一纤维布为无机纤维布,从而使所述壳体具有较好的机械强度,并且因所述第一纤维增强树脂层具有较好的机械强度,故,其能够取代现有技术中制作壳体的基材层,作为壳体中支撑层存在;进一步,所述第二纤维增强树脂层的第二纤维布为有机纤维布,具有较好的纺织物纹理,可以作为壳体的外观层,具有较好的外观效果;并且,所述第二纤维增强树脂层的第二纤维布为有机纤维布,较无机纤维布还具有较好的柔韧性,从而不易出现毛刺、折断等不良现象;另外,所述第二纤维布上包裹有第二树脂,第二树脂可以起到保护所述第二纤维布的作用,防止所述第二纤维布在使用过程中出现的信赖性较差的问题,使所述第二纤维增强树脂层具有较好的耐磨、耐脏污、耐紫外老化、耐化妆品、耐酒精、耐手汗、耐高温高湿等性能。

附图说明

8.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

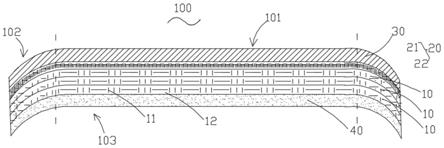

9.图1是本技术第一实施例提供的一种壳体的剖视结构示意图。

10.图2是本技术第二实施例提供的一种壳体的制备方法的流程示意图。

11.图3是本技术第二实施例提供的一种壳体中的纤维增强树脂预浸片的制备方法的流程示意图。

12.图4是本技术第三实施例提供的电子设备的结构示意图。

具体实施方式

13.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

14.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

15.下面将结合附图,对本技术实施例中的技术方案进行描述。

16.需要说明的是,为便于说明,在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。

17.本技术第一实施例提供一种壳体,所述壳体包括第一纤维增强树脂层,所述第一纤维增强树脂层包括第一纤维布及包裹第一纤维布的第一树脂,其中,所述第一纤维布为无机纤维布;及第二纤维增强树脂层,粘结于所述第一纤维增强树脂层的一侧表面;所述第二纤维增强树脂层包括第二纤维布及包裹第二纤维布的第二树脂,其中,所述第二纤维布为天然有机纤维布或人造有机纤维布,所述第二树脂为透光树脂。

18.本技术实施例中的壳体中,所述第一纤维增强树脂层的第一纤维布为无机纤维布,从而使所述壳体具有较好的机械强度,并且因所述第一纤维增强树脂层具有较好的机械强度,故,其能够取代现有技术中制作壳体的基材层,作为壳体中支撑层存在;进一步,所述第二纤维增强树脂层的第二纤维布为有机纤维布,具有较好的纺织物纹理,可以作为壳体的外观层,具有较好的外观效果;并且,所述第二纤维增强树脂层的第二纤维布为有机纤维布,较无机纤维布还具有较好的柔韧性,从而不易出现毛刺、折断等不良现象;另外,所述第二纤维布上包裹有第二树脂,第二树脂可以起到保护所述第二纤维布的作用,防止所述第二纤维布在使用过程中出现的信赖性较差的问题,使所述第二纤维增强树脂层具有较好的耐磨、耐脏污、耐紫外老化、耐化妆品、耐酒精、耐手汗、耐高温高湿等性能。

19.请参阅图1,为本技术第一实施例提供的一种壳体100,所述壳体100包括第一纤维增强树脂层10及第二纤维增强树脂层20。

20.其中,所述第一纤维增强树脂层10包括第一纤维布11及包裹第一纤维布的第一树脂12。

21.其中,所述第一纤维布11可以为无机纤维布。

22.在一更优选实施例中,所述第一纤维布11为玻璃纤维布,例如为普通玻璃纤维、无碱玻璃纤维、高强高模玻璃纤维、石英玻璃纤维、高硅氧玻璃纤维等所形成的纤维布;其兼具机械强度高、制作工艺简单成熟、成本低、对信号无干扰、无毒等优点;更优选地,所述第一纤维布11为无碱玻璃纤维布。

23.在其他实施例中,所述第一纤维布11也可以为碳纤维、石墨纤维、石棉纤维、玄武岩纤维、碳化硅纤维、化学气相沉积碳化硅纤维、先驱体法碳化硅纤维、氧化锆纤维、氧化铝纤维、氮化硅纤维、硼纤维、硼化钛纤维、碳化硼纤维、锆酸铝纤维、硅酸铝纤维、钛酸钾纤维或双组分复合纤维所形成的纤维布。

24.所述第一树脂12可以为环氧树脂、酚醛树脂、聚酰胺、聚酰亚胺、聚氨酯等。

25.因环氧树脂具有很高的粘结性能、良好的耐蚀性能、良好的工艺性能、优良的物理机械性能、优良的韧性,较低的固化收缩性,且成本也较低;故,在一优选实施例中,所述第一树脂12为环氧树脂。

26.在一些实施例中,上述环氧树脂可以由如下原料混合后固化形成:

27.二甲基甲酰胺,53至66份;

28.乙二醇甲醚,40至50份;

29.双氰胺,36份至55份;

30.环氧树脂,100.8至148.5份;

31.2-甲基咪唑,13至16份。

32.在一些实施例中,所述第一纤维增强树脂层10的层数为3层或三层以上,各层所述第一纤维增强树脂层10层叠排布,以保证所述壳体100的机械强度。

33.其中,所述第一纤维增强树脂层的第一纤维布因纺织工艺的原因,呈现有径向及纬向,径向和纬向的机械性能存在差异;优选地,相邻层的所述第一纤维增强树脂层10的第一纤维布的径向及纬向交错排布,也就是说,如果一第一纤维增强树脂层10的径向为第一方向,纬向为第二方向,则与所述第一纤维增强树脂层10相邻的另一第一纤维增强树脂层10的径向沿所述第二方向设置,纬向沿第一方向设置,即错开,从而使多层所述第一纤维增强树脂层10层叠排布时,最大化地消减所述第一纤维增强树脂层10的各向差异,使叠加的各层所述第一纤维增强树脂层10整体上的信赖性较好,遇热、湿等不容易发生翘曲等不良。

34.在一些实施例中,所述第一纤维布11的厚度为大致0.1毫米,所述第一纤维增强树脂层的层数为3层、4层或5层;此处的厚度为大致值的原因主要是业内纤维布的厚度一般不是整数值,且原料、厂家等不同造成的同一规格的纤维布的厚度有一定的偏差,故,此处以一大致值来说明。

35.本技术中,所述第二纤维增强树脂层20粘结于所述第一纤维增强树脂层10的一侧表面;所述第二纤维增强树脂层20包括第二纤维布21及包裹第二纤维布的第二树脂22。

36.其中,所述第二纤维布可以为有机纤维布,例如可以为天然有机纤维布或人造有机纤维布,也可以为天然有机纤维与人造有机纤维的混纺布;天然有机纤维例如为动物毛、真丝、棉、麻、竹纤维等;人造有机纤维例如为人造丝、人造毛、人造棉及其他人造纤维等;所

述有机纤维布可以为梭织布或针织布。

37.在一些实施例中,人造有机纤维例如可以为聚烯烃纤维、超高分子量聚乙烯纤维、聚丙烯纤维、聚四氟乙烯纤维、聚丙烯腈纤维、聚酰胺纤维、聚酰亚胺纤维、聚芳酰胺纤维、聚芳酰胺浆粕、聚酯纤维、聚芳酯纤维、聚芳杂环纤维、聚酚醛纤维、聚苯并咪唑纤维、聚苯并噻唑纤维、聚苯撑苯并二噁唑纤维、聚醚醚酮纤维等;优选人造有机纤维选择符合欧盟环保要求的纤维。

38.在一些实施例中,所述第二树脂22为透光树脂,从而所述第二纤维布21的纹理可以自所述第二树脂22中透出来,也即,所述第二纤维增强树脂层20可以呈现出纺织物的纹理;优选地,所述第二树脂22的透光率大于50%,以使所述第二树脂22具有较好的透光效果;更优选地,所述第二树脂22的透光率大于90%,从而呈现非常强的透明感;其中,可以根据设计的需要选择所述第二树脂22的透光率。

39.在一些实施例中,所述第二树脂22也可以为彩色透光树脂,例如红色、蓝色、绿色等,从而使所述第二纤维增强树脂层20具有一定的色彩,提升美感。

40.所述第二树脂22可以为热固性树脂,例如为环氧树脂、酚醛树脂、聚酰胺、聚酰亚胺、聚氨酯等。

41.在一些实施例中,所述第二树脂22的材质及成分与所述第一树脂12的材质及成分可以相同,以具有更好的一致性;例如,可以将所述壳体100通过将第一纤维增强树脂预浸片与第一纤维增强树脂预浸片堆叠后热压形成,热压后将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层,将所述第二纤维增强树脂预浸片固化形成第二纤维增强树脂层,且,因热压时树脂的流动,且第一树脂与第二树脂的材质及成分完全相同,故,所述第一树脂与所述第二树脂在所述第一纤维增强树脂层与所述第二纤维增强树脂层的粘结处相交融,也就是说,本实施例的所述壳体100的所述第一纤维增强树脂层与所述第二纤维增强树脂层树脂完全交融,从而之间没有界限,使得所述壳体100的层间的结合力非常好,一致性也非常好,具有极高的可靠性。

42.可以理解,所述第二树脂22也可以较所述第一树脂12多添加了微量的色料,使所述第二树脂22与所述第一树脂12的一致性较好的同时还具有一定的色彩。

43.当然,也可以在所述第二树脂22与所述第一树脂12中都添加色料。

44.在一些实施例中,所述壳体100还包括形成于所述第二纤维增强树脂层20远离所述第一纤维增强树脂层10一侧表面的硬化层30。

45.在一些实施例中,所述硬化层30可以为uv型固化剂光固化形成;例如,所述硬化层30可以为uv型固化剂与挥发性溶剂的混合液在所述第二纤维增强树脂层20的表面淋涂后烘烤及光固化形成;其中,淋涂形成的所述硬化层30的表面厚度均匀、微观下表面结构自然、表面的亮度较好。

46.在一些实施例中,所述硬化层30的厚度为8微米至10微米。

47.所述硬化层30位于所述壳体100的外表面;在一些实施例中,所述硬化层30的表面硬度值为3h至5h,以使所述硬化层30具有较好的耐刮、耐磨及抗指纹的特性,从而能有效地保护所述第二纤维增强树脂层20及使所述壳体100的表面耐磨、耐刮及抗指纹。

48.在一些实施例中,所述壳体100还包括形成于所述第一纤维增强树脂层10远离所述第二纤维增强树脂层20一侧表面的盖底层40。

49.在一些实施例中,所述盖底层40可以为油漆固化形成;例如,所述盖底层40可以为油漆在所述第一纤维增强树脂层10的表面喷涂后烘烤固化形成;其中,喷涂形成的所述盖底层40的表面厚度较为均匀。

50.在一些实施例中,所述盖底层40的厚度为15微米至30微米。

51.所述盖底层40用于遮光及保护所述第一纤维增强树脂层20;所述盖底层40位于所述壳体100的内表面,所述壳体100内一般会收容一些元器件,设置所述盖底层40,可以遮挡所述元器件,使从所述壳体100的外侧看不到所述元器件,从而使所述壳体100的外观较为美观。

52.所述壳体100的内表面可能会贴装一些元器件,故,在一些实施例中,使所述盖底层40的达因值大于32,以使所述盖底层40具有较好的润湿性,从容较容易在所述盖底层40上贴装元器件。

53.所述壳体100可以为平板状,也可以为筒状,还可以为框形等,依设计需要设置,本技术对此并无限制。

54.在一些实施例中,如图1所示,所述壳体100包括一体设置的底板101及与所述底板101大致垂直连接的侧板102(图中为部分侧板);所述底板101与所述侧板102合围形成收容腔103,所述收容腔103用于收容元器件;其中,所述第一纤维增强树脂层10较所述第二纤维增强树脂层20更靠近所述收容腔103的内壁,或者说,所述第二纤维增强树脂层20更靠近所述壳体100的外表面,从而所述第二纤维增强树脂层20的纺织物纹理可以呈现在所述壳体100的外观面上。

55.请参阅图2,本技术第二实施例提供一种的壳体的制备方法,包括:

56.s201,制备第一纤维增强树脂预浸片,所述第一纤维增强树脂预浸片包括第一纤维布及包裹第一纤维布的第一半固化树脂,其中,所述第一纤维布为无机纤维布;

57.s202,制备第二纤维增强树脂预浸片,所述第二纤维增强树脂预浸片包括第二纤维布及包裹第二纤维布的第二半固化树脂,其中,所述第二纤维布为有机纤维布;

58.s203,叠合所述第一纤维增强树脂预浸片及所述第二纤维增强树脂预浸片,形成叠合预浸片;

59.s204,热压成型所述叠合预浸片,从而将所述第一半固化树脂固化形成第一树脂,将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层,将所述第二半固化树脂固化形成第二树脂,将所述第二纤维增强树脂预浸片固化形成第二纤维增强树脂层,得到所述壳体;其中,所述第二树脂为透光树脂。

60.其中,所述第一纤维布例如为碳纤维、气相生长碳纤维、玻璃纤维、无碱玻璃纤维、高强高模玻璃纤维、石英玻璃纤维、高硅氧玻璃纤维、石棉纤维、玄武岩纤维、碳化硅纤维、化学气相沉积碳化硅纤维、先驱体法碳化硅纤维、氧化锆纤维、氧化铝纤维、氮化硅纤维、硼纤维、硼化钛纤维、碳化硼纤维、锆酸铝纤维、硅酸铝纤维、钛酸钾纤维、双组分复合纤维或者石墨纤维所形成的纤维布。

61.在一优选实施例中,所述第一纤维布为玻璃纤维布,兼具机械强度高、制作工艺简单成熟及成本低等优点;更优选地,所述第一纤维布为无碱玻璃纤维布。

62.所述第一树脂可以为热固性树脂,例如为环氧树脂、酚醛树脂、聚酰胺、聚酰亚胺、聚氨酯等。

63.因环氧树脂具有很高的粘结性能、良好的耐蚀性能、良好的工艺性能、优良的物理机械性能、优良的韧性,较低的固化收缩性,且成本也较低;故,在一优选实施例中,所述第一树脂为环氧树脂。

64.在一些实施例中,上述环氧树脂可以由如下原料混合后固化形成:

65.二甲基甲酰胺,53至66份;

66.乙二醇甲醚,40至50份;

67.双氰胺,36份至55份;

68.环氧树脂,100.8至148.5份;

69.2-甲基咪唑,13至16份。

70.在一些实施例中,所述第一纤维增强树脂层的层数为3层或三层以上,各层所述第一纤维增强树脂层层叠排布,以保证所述壳体的机械强度。

71.其中,所述第一纤维增强树脂层的第一纤维布因纺织工艺的原因,呈现有径向及纬向,径向和纬向的机械性能存在差异;优选地,相邻层的所述第一纤维增强树脂层的第一纤维布的径向及纬向交错排布,也就是说,如果一第一纤维增强树脂层的径向为第一方向,纬向为第二方向,则与所述第一纤维增强树脂层相邻的另一第一纤维增强树脂层的径向沿所述第二方向设置,纬向沿第一方向设置,即错开,从而使多层所述第一纤维增强树脂层层叠排布时,最大化地消减所述第一纤维增强树脂层的各向差异,使叠加的各层所述第一纤维增强树脂层整体上的信赖性较好,遇热、湿等不容易发生翘曲等不良。

72.在一些实施例中,所述第一纤维布的厚度为大致0.1毫米,所述第一纤维增强树脂层的层数为3层、4层或5层;此处的厚度为大致值的原因主要是业内纤维布的厚度一般不是整数值,故,此处以一大致值来说明。

73.其中,所述第二纤维布例如可以为天然有机纤维布或人造有机纤维布,也可以为天然有机纤维与人造有机纤维的混纺布;天然有机纤维例如为动物毛、真丝、棉、麻、竹纤维等;人造有机纤维例如为人造丝、人造毛、人造棉及其他人造纤维等;所述有机纤维布可以为梭织布或针织布。

74.在一些实施例中,人造有机纤维例如可以为聚烯烃纤维、超高分子量聚乙烯纤维、聚丙烯纤维、聚四氟乙烯纤维、聚丙烯腈纤维、聚酰胺纤维、聚酰亚胺纤维、聚芳酰胺纤维、聚芳酰胺浆粕、聚酯纤维、聚芳酯纤维、聚芳杂环纤维、聚酚醛纤维、聚苯并咪唑纤维、聚苯并噻唑纤维、聚苯撑苯并二噁唑纤维、聚醚醚酮纤维等。

75.在一些实施例中,所述第二树脂为透光树脂,从而所述第二纤维布的纹理可以自所述第二树脂中透出来,也即,所述第二纤维增强树脂层可以呈现出纺织物的纹理;优选地,所述第二树脂的透光率大于50%,以使所述第二树脂具有较好的透光效果;更优选地,所述第二树脂的透光率大于90%,从而呈现非常强的透明感;其中,可以根据设计的需要选择所述第二树脂的透光率。

76.在一些实施例中,所述第二树脂也可以为彩色透光树脂,例如红色、蓝色、绿色等,从而使所述第二纤维增强树脂层具有一定的色彩,提升美感。

77.所述第二树脂可以为热固性树脂,例如为环氧树脂、酚醛树脂、聚酰胺、聚酰亚胺、聚氨酯等。

78.在一些实施例中,所述第二树脂的材质及成分与所述第一树脂的材质及成分可以

相同,以具有更好的一致性;在一些实施例中,可以将所述壳体通过将第一纤维增强树脂预浸片与第一纤维增强树脂预浸片堆叠后热压形成,热压后将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层,将所述第二纤维增强树脂预浸片固化形成第二纤维增强树脂层,且,因热压时树脂的流动,且第一树脂与第二树脂的材质及成分相同,故,所述第一树脂与所述第二树脂在所述第一纤维增强树脂层与所述第二纤维增强树脂层的粘结处相交融,也就是说,本实施例的所述壳体的所述第一纤维增强树脂层与所述第二纤维增强树脂层树脂完全交融,从而之间没有界限,使得所述壳体的层间的结合力非常好,一致性也非常好,具有极高的可靠性。

79.可以理解,所述第二树脂也可以较所述第一树脂多添加了微量的色料,使所述第二树脂与所述第一树脂的一致性较好的同时还具有一定的色彩。

80.当然,也可以在所述第二树脂与所述第一树脂中都添加色料。

81.其中,请一并参阅图3,所述第一纤维增强树脂预浸片及所述第二纤维增强树脂预浸片的制备方法都可以包含步骤:

82.s301,制备树脂胶液;

83.s302,将纤维布浸置于所述树脂胶液中进行浸胶;

84.s303,将浸胶后的纤维布烘烤至树脂呈半固化状态,得到纤维增强树脂预浸片。

85.在一些实施例中,所述树脂胶液的制备方法可以包括如下步骤:

86.提供50至60份的二甲基甲酰胺及40至50份的乙二醇甲醚,混合搅拌,形成混合溶剂;

87.提供为上述混合溶剂的重量的0.4至0.5倍的双氰胺加入至上述混合溶剂中,搅拌溶解,得到双氰胺混合溶剂;

88.提供为上述双氰胺混合溶剂的重量的0.8至0.9倍的环氧树脂加入至上述双氰胺混合溶剂中,搅拌混合得到第一溶液;

89.提供13至16份的2-甲基咪唑,在所述2-甲基咪唑加入3至6份的二甲基甲酰胺,搅拌均匀,得到第二溶液;

90.将所述第二溶液加入到所述第一溶液中,搅拌均匀,得到第三溶液;

91.将所述第三溶液室温停放8小时熟化,得到所述树脂胶液。

92.在一些实施例中,可以将上述树脂胶液置于涂胶机上胶槽内,再将纤维布开卷经导向辊进入胶槽内,启动涂胶机,使纤维布浸胶,浸胶后,通过调整挤胶辊间隙(设置在0.1-0.15mm),控制纤维布的上树脂含量。

93.在一些实施例中,主要通过调整温度、风量和车速来去除溶剂等挥发物,使树脂处于半固化状态。

94.在一些实施例中,将浸胶后的纤维布置于烘箱中,调整烘箱三段温区的温度:第一段125~130

°

、第二段100~110

°

、第三段150~160

°

,调整烘箱风量:18~20立方米/小时,调整车速0.8~1.2米/小时;得到所述纤维增强树脂预浸片。

95.在一些实施例中,热压成型所述叠合预浸片的方法可以包括:

96.提供模具并将模具升温至180度加减5度;其中,所述模具的模穴的形状及尺寸与要形成的壳体的形状及尺寸一致;

97.将所述叠合预浸片置于所述模具中;

98.合模保压2分钟,压力设置为2兆帕至3兆帕;

99.开模下料,得到所述壳体。

100.所述壳体可以为平板状,也可以为筒状,还可以为框形等,依设计需要设置,本技术对此并无限制。

101.在一些实施例中,如图1所示,所述壳体100包括一体设置的底板101及与所述底板101大致垂直连接的侧板102;所述底板101与所述侧板102合围形成收容腔103,所述收容腔103用于收容元器件;其中,所述第一纤维增强树脂层10较所述第二纤维增强树脂层20更靠近所述收容腔103的内壁,或者说,所述第二纤维增强树脂层20更靠近所述壳体100的外表面,从而所述第二纤维增强树脂层20的纺织物纹理可以呈现在所述壳体100的外观面上。

102.在一些实施例中,请参阅图2,热压成型所述叠合预浸片之后,所述壳体的制备方法还包括步骤:

103.s205,在所述第二纤维增强树脂层远离所述第一纤维增强树脂层一侧表面形成硬化层。

104.在一些实施例中,所述硬化层可以为uv型固化剂光固化形成。

105.在一些实施例中,所述硬化层的形成步骤可以包括:

106.提供uv型固化剂与挥发性溶剂的混合液;

107.在所述第二纤维增强树脂层远离所述第一纤维增强树脂层一侧表面淋涂所述混合液,使所述混合液在重力作用下从所述第二纤维增强树脂层的上端均匀流到下端;

108.烘烤及光固化所述混合液,形成所述硬化层。

109.其中,淋涂形成的所述硬化层的表面厚度均匀、微观下表面结构自然、表面的亮度较好。

110.在一些实施例中,所述硬化层的厚度为8微米至10微米。

111.本技术中,所述硬化层位于所述壳体的外表面;在一些实施例中,所述硬化层的表面硬度值为3h至5h,以使所述硬化层具有较好的耐刮、耐磨及抗指纹的特性,从而能有效地保护所述第二纤维增强树脂层及使所述壳体的表面耐磨、耐刮及抗指纹。

112.在一些实施例中,请参阅图2,热压成型所述叠合预浸片之后,所述壳体的制备方法还包括步骤:

113.s206,在所述第一纤维增强树脂层远离所述第二纤维增强树脂层的一侧表面形成盖底层。

114.其中,所述盖底层可以形成所述硬化层之前或之后,不以图示中的书面顺序为限。

115.在一些实施例中,所述盖底层可以为油漆固化形成。

116.在一些实施例中,所述盖底层的形成步骤可以包括:

117.提供油漆涂料;

118.将所述油漆涂料喷涂于所述第一纤维增强树脂层远离所述第二纤维增强树脂层的一侧表面;

119.烘烤固化形成所述盖底层。

120.其中,一般地,烘烤固化的温度优选为80摄氏度左右,时间优选为30分钟左右;烘烤固化的参数主要取决于油漆的材质,本技术提供的是业界常用的油漆的烘烤固化条件,当然,也可以不以此为限;采用喷涂形成的所述盖底层的表面厚度较为均匀,当然,也可以

采用其他方式形成所述盖底层,并不以此为限。

121.在一些实施例中,所述盖底层的厚度为15微米至30微米。

122.本技术中,所述盖底层用于遮光及保护所述第一纤维增强树脂层;所述盖底层位于所述壳体的内表面,所述壳体内一般会收容一些元器件,设置所述盖底层,可以遮挡所述元器件,使从所述壳体的外侧看不到所述元器件,从而使所述壳体的外观较为美观。

123.所述壳体的内表面可能会贴装一些元器件,故,在一些实施例中,使所述盖底层的达因值大于32,以使所述盖底层具有较好的润湿性,从容较容易在所述盖底层上贴装元器件。

124.在一些实施例中,请参阅图2,热压成型所述叠合预浸片之后,形成所述硬化层及盖底层之后,所述壳体的制备方法还包括步骤:

125.s207,对热压成型后的片材进行cnc外形加工,得到所述壳体。

126.如图4所示,本技术第三实施例还提供一种电子设备400,所述电子设备300包括如本技术第一实施例所述的壳体100。

127.在一些实施例中,所述壳体100例如可以为所述电子设备400的电池后盖。

128.在一些实施例中,所述壳体100包括一外表面110,所述外表面110也为所述壳体100的外表面,本技术中,所述第二纤维增强树脂层20较所述第一纤维增强树脂层10更靠近所述外表面110,所述第二纤维增强树脂层20的纺织物纹理可以自所述外表面110中透出,从而,所述电子设备400可以具有纺织物纹理的外表面110。

129.在一些实施例中,所述电子设备400例如为智能手机、笔记本电脑、平板电脑、游戏设备等便携式、移动计算设备、可穿戴设备等。

130.以下结合具体实施例对本案的第二纤维增强树脂层及壳体进行说明。

131.实施例1

132.制备第一纤维增强树脂预浸片,所述第一纤维增强树脂预浸片包括第一纤维布及包裹第一纤维布的第一半固化树脂,所述第一纤维布为玻璃纤维布,所述第一半固化树脂为半固化环氧树脂;

133.制备第二纤维增强树脂预浸片,所述第二纤维增强树脂预浸片包括第二纤维布及包裹第二纤维布的第二半固化树脂,其中,所述第二纤维布为棉毛混纺纤维布,所述第二半固化树脂与所述第一半固化树脂成分相同;

134.依次叠合三层所述第一纤维增强树脂预浸片及一层所述第二纤维增强树脂预浸片,形成叠合预浸片;

135.热压成型所述叠合预浸片,从而将所述第一半固化树脂固化形成第一树脂,将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层,将所述第二半固化树脂固化形成第二树脂,将所述第二纤维增强树脂预浸片固化形成第二纤维增强树脂层;其中,所述第二树脂为透光树脂;

136.在热压成型后的片材表面形成硬化层及盖底层,得到所述壳体;其中,所述硬化层形成于所述第二树脂表面,所述盖底层形成于所述第一树脂表面。

137.观察实施例1中的壳体表面纹理状况,及对实施例1中的壳体进行阻燃、钢丝绒耐磨、耐脏污测试、表面硬度、人工汗水测试。

138.实施例2

139.制备第一纤维增强树脂预浸片,所述第一纤维增强树脂预浸片包括第一纤维布及包裹第一纤维布的第一半固化树脂,所述第一纤维布为玻璃纤维布,所述第一半固化树脂为半固化环氧树脂;

140.制备第二纤维增强树脂预浸片,所述第二纤维增强树脂预浸片包括第二纤维布及包裹第二纤维布的第二半固化树脂,其中,所述第二纤维布为棉毛混纺纤维布,所述第二半固化树脂与所述第一半固化树脂成分相同;

141.依次叠合三层所述第一纤维增强树脂预浸片及一层所述第二纤维增强树脂预浸片,形成叠合预浸片;

142.热压成型所述叠合预浸片,从而将所述第一半固化树脂固化形成第一树脂,将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层,将所述第二半固化树脂固化形成第二树脂,将所述第二纤维增强树脂预浸片固化形成第二纤维增强树脂层;其中,所述第二树脂为透光树脂,得到所述壳体。

143.观察实施例2中的壳体表面纹理状况,及对实施例2中的壳体进行阻燃、钢丝绒耐磨、耐脏污测试、表面硬度、人工汗水测试。

144.对比例1

145.提供基材层,所述基材层的材质为树脂;

146.提供纤维布,所述纤维布为棉毛混纺纤维布;

147.提供粘合剂,将所述纤维布粘合于所述基材层表面,形成壳体。

148.观察对比例1中的壳体表面纹理状况,及对对比例1中的壳体进行阻燃、钢丝绒耐磨、耐脏污测试、表面硬度、人工汗水测试。

149.对比例2

150.制备第一纤维增强树脂预浸片,所述第一纤维增强树脂预浸片包括第一纤维布及包裹第一纤维布的第一半固化树脂,所述第一纤维布为玻璃纤维布,所述第一半固化树脂为半固化环氧树脂;

151.依次叠合四层所述第一纤维增强树脂预浸片,形成叠合预浸片;

152.热压成型所述叠合预浸片,从而将所述第一半固化树脂固化形成第一树脂,将所述第一纤维增强树脂预浸片固化形成第一纤维增强树脂层;

153.在热压成型后的片材两侧表面分别形成硬化层及盖底层,得到所述壳体。

154.观察对比例2中的壳体表面纹理状况,及对对比例2中的壳体进行阻燃、钢丝绒耐磨、耐脏污测试、表面硬度、人工汗水测试。

155.需要说明的是,为了便于比较,实施例1、2及对比例1、2中所提到的第一树脂、第二树脂及树脂成分都相同,实施例1、2及对比例2中的第一纤维增强树脂层的材质及厚度也均相同,实施例1、2中的第二纤维增强树脂层的材质及厚度也均相同,实施例1、2中的第二纤维增强树脂层的纤维布与对吧例1中的纤维布的材质及厚度也均相同;等等;也就是说,上述实施例及对比例的参数的选取均在可比较的基础上。

156.表面纹理状况及阻燃、钢丝绒耐磨、耐脏污测试、表面硬度、人工汗水测试结果如下表所示:

157.表1

[0158][0159]

阻燃等级(hb)的测试方法为:1)调节火焰高度20

±

1mm,采用水平燃烧;2)根据送测标准样条(127

±

5mm

×

13

±

1mm的长条)或者将壳体裁剪成宽度为127

±

5mm

×

13

±

1mm的长条,取3条,分别在距离样品一端25mm和100mm处作标记;3)将长条水平固定,横轴方向与水平方向成45

°

;4)施加试验火焰30s后移开火焰,或者燃烧到25mm处移开火焰,记录样品从25mm处至100mm或熄灭处的时间和损坏长度,然后计算燃烧速度。标准为符合下列条件之一:1)离开引燃源后不应有明显的燃烧;2)如果离开引燃源后样品有继续燃烧,则火焰前沿不应通过100mm标志线;3)如果火焰前沿通过了100mm标志线,则燃烧速率不应超过75mm/min。

[0160]

阻燃等级(v1)的测试方法为:1)根据送测标准样条(127

±

5mm

×

13

±

1mm的长条)或将壳体裁剪成为127

±

5mm

×

13

±

1mm的长条,取5条;2)在距样条上端6.5mm位置将样条固定,保持纵轴垂直,喷灯在样条正下方,喷嘴距样条下端10

±

1mm;3)在离样条下端的正下方300

±

10mm处,放置厚度≤6mm,面积约为50mm

×

50mm的脱脂棉;4)调节火焰高度20

±

1mm,采用垂直燃烧;5)火焰接触样条10s后,迅速移开火焰(至少远离样条155mm),同时开始记录样条燃烧至熄灭的时间t1;6)再次用火焰接触样条10s后,迅速移开火焰(至少155mm),同时开始记录样条燃烧至熄灭的时间t2;7)重复2)—6)步骤测量其他4条样条。标准为满足以下所有条件:1)样条起火燃烧后,燃烧时间t1、t2均小于30s;2)5个样条一组,经过10次燃烧后,总燃烧时间小于250s;3)燃烧尚未进行到支撑位置;4)燃烧坠落物不引燃脱脂棉;5)第二次接触火焰后,火光闪烁时间在60s以下;6)不可燃烧或光闪持续至夹具;7)5个样条为1组,若其中1个不合格,则另选5个再次测试;第2组样条必须全部合格。

[0161]

钢丝绒耐磨测试方法为:1).用20mm*20mm钢丝绒摩擦壳体表面长30-40mm线,钢丝绒型号为#0000;2).压力1000g,测试频率:35-50次/分钟;3).摩擦次数2500次;判断标准为试验后观察观测壳体表面是否有划痕、磨损等明显异常。

[0162]

表面硬度的测试方法为:1)用三菱铅笔(uni系列,hb、1h、

…

、5h),45度角、负荷1000gf在壳体表面从不同的方向划出3条1.0

±

0.2cm长的线条。判断标准为:用橡皮擦去铅笔痕迹后,允许有划痕,不允许表面有划伤。

[0163]

耐脏污测试方法为:1)用zebra油性笔在测试板划一条3cm的直线,于室温放置5min;2)将无尘布用水润湿后进行清洁,用不小于3公斤力对线条擦拭200次;3)如果污迹不能被水清洁干净,将无尘布用乙醇润湿后再进行清洁,用不小于3公斤力对线条擦拭200次;4)目视检查表面状况。判断标准为:1)用水清洁后表面无明显污渍残留或者与限度板一致;2)如果表面用乙醇无法清洁干净,污染程度属于非常严重不可接受。

[0164]

耐人工汗水测试方法为:1)按《人工汗水配置指导书》配置溶液,ph=4.6

±

0.1;2)浸泡溶液的无尘布贴在壳体表面并用密封胶袋封好在恒温恒湿箱储存48h(温度:55

±

1℃,湿度:93

±

2%rh);3)将产品表面的溶液擦干,静置2h后观察并进行附着力试验。判断标准为:1)外观无异常,无镀膜层和印刷层脱落;2)附着力达4b;3)表面接触角≥90度;4)各叠层结构之间不可出现分层不良:如玻纤与油墨层不分层。

[0165]

比较实施例1、2及对比例1、2的表面纹理可以看出,实施例1、2的纺织纹理均较清晰且表面透亮,外观最好;比较实施例1、2及对比例1可知,采用含玻璃纤维布的树脂层替代基材层作为壳体的强度支撑,可以大大提升壳体的阻燃性能;比较实施例2及对比例1可知,有机纤维布的树脂层可以使壳体的表面硬度、钢丝绒耐磨、抗脏污性能和耐手汗性能有明显提高,比较实施例1、2可以看出,硬化层的设置可以使壳体的表面硬度、钢丝绒耐磨、抗脏污性能和耐手汗性能进一步提高并达到标准。

[0166]

在本文中提及“实施例”“实施方式”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0167]

最后应说明的是,以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。