1.本发明涉及自动化设备领域,特别指一种全自动异形偏光片贴合机及其贴合工艺。

背景技术:

2.玻璃基材及偏光片是手机屏及电视屏等领域的生产组装过程中,最基础的组装物料,玻璃基材为载体,通过将偏光片贴附在玻璃基材表面以实现各种光学需求。根据玻璃基材的特性不同,又分为柔性屏或硬性屏,在显示器实际生产制造过程中,需要将偏光片贴附至玻璃基材表面。随着显示屏制造技术的不断提升,国外显示屏制造厂商已经逐步将自动化产线引入屏幕制造,国内屏幕制造厂商近几年也在加大投入,不断地进行产业改造升级,将传统的手工组装产线替换为自动化产线。

3.在偏光片贴合升级自动化产线过程中需要解决以下技术问题:1、由于偏光片贴合工艺中涉及到玻璃基材正反两侧均需要贴附偏光片的工艺要求,传统的贴附装备一般采用将玻璃基材平放于叠片平台后再将偏光片贴附至玻璃基材表面,对于玻璃基材反面贴附工艺需求无法满足,因此需要解决反面贴附问题,在实际加工过程中,玻璃基材的正反两面往往需要贴附偏光片,此时贴完一片玻璃基材后,需要将玻璃基材旋转180

°

,以便在另一侧面贴附偏光片,基于以上工艺要求,需要解决不同工位之间玻璃基材的自动衔接以及玻璃基材贴附面调换问题;2、在贴附前,还涉及玻璃基材及偏光片的自动上料、中转搬移问题;3、传统的贴附工艺一般为单次贴片,即贴完一次后再进行上料贴附,该种工艺存在待机时间,即偏光片上料的时候无法进行贴附,贴附的时候无法进行上料;4、由于贴片前需要保证表面质量,以提高后续贴片良品率,因此在贴片前需要解决玻璃和偏光片的表面清洁和检测问题;5、在贴片过程中,柔性材质的偏光片贴附在玻璃基材上时,需要解决贴合气泡问题;6、另外,偏光片来料时其表面覆盖有保护膜材,因此,需要解决贴片前膜材自动撕离问题;7、在玻璃基材贴附偏光片后,由于贴附过程中可能产生的位置偏差会导致偏光片贴附出现位置误差,因此还需要解决偏光片贴附位置精度检测问题;特别地,对于异形偏光片,由于其尺寸或者待检位置不规则,相比于传统检测难度更大。

技术实现要素:

4.本发明要解决的技术问题是针对上述现有技术的不足,提供一种通过自动接料翻转送料实现玻璃基材贴附面对调,且利用下贴装带及上贴片吸板协同实现偏光片反面自动贴附,且通过线接触式贴片有效降低贴附气泡,采用轮换式偏光片及贴片,减少待料时间,有效地提升了生产效能,且结合点检测与面检测方式,有效地实现了不规则表面自动检测的全自动异形偏光片贴合机及其贴合工艺。

5.本发明采取的技术方案如下:一种全自动异形偏光片贴合机,包括接料翻转机构、上料搬臂、轮换贴片机构、偏光片上料机构、取料撕膜贴片机构及检测机构,其中,上述接料翻转机构设置于机台上,并延伸至机台外侧与上一工站对接,从上一工站接取玻璃基材并

将玻璃基材翻转180

°

;上述上料搬臂水平设置于接料翻转机构的一侧,并沿机台一侧边方向直线延伸,上料搬臂从接料翻转机构吸取玻璃基材,并将玻璃基材放置于设置于其侧方的中转平台上;上述轮换贴片机构设置在上料搬臂的侧部;上述偏光片上料机构设置于机台另一侧边处,偏光片上料机构内叠放有偏光片;上述取料撕膜贴片机构设置于轮换贴片机构与偏光片上料机构之间,并沿平行于上料搬臂方向设置,取料撕膜贴片机构从偏光片上料机构取出偏光片,并将偏光片放置于轮换贴片机构上,且从中转平台吸取玻璃基材,将偏光片表面膜材撕离,轮换贴片机构将偏光片贴附至玻璃基材底部;上述检测机构架设在轮换贴片机构上方,进行表面检测。

6.优选的,所述的接料翻转机构衔接直线驱动部件、旋转驱动部件及料板,其中,上述衔接直线驱动部件水平设置在两加工工位之间,且沿垂直于两加工工位连接线方向设置;上述旋转驱动部件可活动地连接在衔接直线驱动部件上,经衔接直线驱动部件驱动而直线运动,旋转驱动部件的输出端水平设置;上述料板连接在旋转驱动部件的输出端上,料板上形成吸料平面,以便从一个加工工位处吸附片状物料,且经旋转驱动部件驱动而旋转180

°

,将片状物料运送至另一个加工工位。

7.优选的,所述的衔接直线驱动部件包括衔接直线模组及衔接直线滑座,其中,上述衔接直线模组水平设置;上述衔接直线滑座可活动地连接在衔接直线模组上,并经衔接直线模组驱动而直线运动;上述衔接直线滑座竖直向上延伸,并在顶部形成水平支撑平面;上述旋转驱动部件包括第一旋转电机及旋转支架,其中,上述第一旋转电机通过设置在衔接直线滑座的水平支撑平面的竖支板固定,且输出端穿过竖支板水平延伸;上述旋转支架水平连接在第一旋转电机的输出端上;上述料板设置在旋转支架上,料板上开设有至少二条安装槽体,安装槽体内可拆卸地设置有真空吸嘴,真空吸嘴产生的真空负压吸附固定片状物料。

8.优选的,所述的轮换贴片机构包括轮换电机、旋转座及贴装头,其中,上述轮换电机设置在机台上,且输出端朝上设置;上述旋转座水平连接在轮换电机的输出端上,经轮换电机驱动而旋转运动;上述贴装头包括二个,两贴装头间隔设置在旋转座上,旋转座带动两贴装头在中转平台与取料撕膜贴片机构之间循环轮换。

9.优选的,所述的贴装头包括贴装支板、固定辊组件、活动辊组件及压辊组件,其中,上述贴装支板水平设置在旋转座上;上述固定辊组件及活动辊组件分别间隔设置在贴装支板上部两侧,并竖直向上延伸,固定辊之间及活动辊组件之间张紧有贴装带;上述压辊组件设置在固定辊组件及活动辊组件之间,并向上顶住贴装带后来回直线运动,将贴装带上的偏光片贴附至玻璃基材底面。

10.优选的,所述的固定辊组件包括固定辊支架、固定辊及张紧辊,其中,上述固定辊支架竖直设置在贴装支板上部一侧,且竖直向上延伸;上述固定辊可转到地设置在固定辊支架顶部;上述张紧辊间隔设置于固定辊的一侧,且位于固定辊的上方;上述活动辊组件包括活动驱动电机、活动辊支架及活动辊,其中,上述活动驱动电机设置于贴装支板的另一侧,且输出端朝上设置,并通过传动带驱动竖直设置在贴装支板另一侧的传动轴旋转运动;上述活动辊支架沿竖直方向可滑动地设置在贴装支板另一侧的侧壁上,且与传动轴螺纹连接,传动轴旋转时驱动活动辊支架升降运动;上述活动辊可转到地连接在活动辊支架的顶部;活动辊及固定辊之间张紧有贴装带,贴装带从固定辊与张紧辊之间的间隙空间穿过,经

张紧辊调整张紧力。

11.优选的,所述的压辊组件包括压辊电机、压辊滑座及压辊,其中,上述压辊电机设置在贴装支板上,压辊电机的输出端水平设置,并通过传动带与设置在贴装支板上的丝杆连接,压辊电机驱动丝杆旋转运动;上述压辊滑座可滑动地设置在贴装支板上,并与丝杆螺纹连接,丝杆旋转时驱动压辊滑座在固定辊支架与活动辊支架之间来回直线运动;上述压辊可转动地连接在压辊滑座上部,且向上抵住贴装带,压辊滑座带动压辊直线运动,将贴装带上的偏光片辊贴至玻璃基材上。

12.优选的,所述的上料搬臂包括上料直线模组、上料滑座、上料升降模组、上料支架及上料吸板,其中,上述上料直线模组水平设置在机台上;上述上料滑座连接在上料直线模组的输出端上,经上料直线模组驱动而直线运动;上述上料升降模组竖直设置在上料滑座上;上述上料支架连接在上料升降模组的输出端上,经上料升降模组驱动而升降运动;上述上料吸板水平连接在上料支架上,且水平向外延伸,上料吸板通过底部布设的真空吸孔从接料翻转机构处吸取玻璃基材,并将玻璃基材放置在中转平台上。

13.优选的,所述的偏光片上料机构包括料盒及中转组件,其中,上述料盒包括二个,两料盒间隔设置,料盒内通过支板承载叠放有至少二片偏光片,支板驱动偏光片上升,将偏光片向上送出;上述中转组件设置于两料盒的侧部,中转组件包括中转支座、中转电机、中转传动带及中转支盘,其中,上述中转支座竖直设置在机台上;上述中转电机设置在中转支座的一侧壁上;上述中转传动带经中转支座一侧壁上间隔设置的两张紧轮张紧,中转电机通过张紧轮驱动中转传动带运动;上述中转支盘水平设置于中转支座的另一侧,并与中转支座的侧壁可滑动地连接,且通过连接块与中转传动带固定连接,中转传动带带动中转支盘水平直线移动。

14.优选的,所述的取料撕膜贴片机构包括支撑架、第一直线模组、取偏光片组件、第二直线模组、撕膜组件及贴片平台,其中,上述支撑架为u型架体结构,支撑架架设在机台上;上述第一直线模组水平设置在支撑架的顶部;上述取偏光片组件设置于支撑架的一侧,且与第一直线模组的输出端连接,取偏光片组件从料盒内取出偏光片并将其放置在轮换贴片机构上;上述第二直线模组设置于支撑架另一侧的侧壁上;上述撕膜组件及贴片平台分别连接在第二直线模组的输出端上,撕膜组件将轮换贴片机构上偏光片的表面膜材撕离,贴片平台从中转平台上吸取玻璃基材,以便轮换贴片机构将撕膜后的偏光片贴附在玻璃基材底部。

15.优选的,所述的撕膜组件包括撕膜支座、撕膜升降模组、撕膜直线模组、第一滑座、驱动气缸、第二滑座、第二旋转电机、夹紧气缸、夹爪、辅助气缸及压块,其中,上述撕膜支座连接在第二直线模组的输出端上;上述撕膜升降模组沿竖直方向设置在撕膜支座上;上述撕膜直线模组水平连接于撕膜升降模组的输出端上,经撕膜升降模组取得而升降运动;上述第一滑座连接在撕膜直线模组的输出端上,经撕膜直线模组驱动而直线运动;上述驱动气缸沿垂直于撕膜直线模组方向设置在第一滑座上;上述第二滑座可滑动地连接在第一滑座上,并经驱动气缸驱动沿垂直于撕膜直线模组方向直线运动;上述第二旋转电机设置在第二滑座的一侧壁上,且输出端延伸至第二滑座的另一侧;上述夹紧气缸设置在第二滑座的另一侧,并于第二旋转电机的输出端连接,夹紧气缸的输出端沿第二滑座运动方向朝外设置,并连接有两夹爪,夹紧气缸驱动夹爪夹紧或松开易撕贴;上述辅助气缸连接于第二滑

座上,且输出端倾斜向下朝夹爪方向设置;上述压块连接于辅助气缸的输出端上,辅助气缸驱动压块将已撕膜部分的偏光片压紧。

16.一种全自动异形偏光片贴合机的贴合工艺,包括如下工艺步骤:s1、接料翻转:接料翻转机构从上一工位接取玻璃基材后,带动玻璃基材翻转180

°

至上料搬臂一侧;s2、玻璃移载:步骤s1中的上料搬臂移动至接料翻转机构上方,从接料翻转机构吸取玻璃基材后,将玻璃基材移载至中转平台上;s3、偏光片上料:叠放于偏光片上料机构的料盒内的偏光片经取料撕膜贴片机构的取偏光片组件取出后,转移至轮换贴片机构的贴装平台上;s4、偏光片撕膜:步骤s3中偏光片放置于轮换贴片机构上后,取料撕膜贴片机构的撕膜组件从易撕贴机构上取出易撕贴后,将易撕贴粘附在偏光片表面的膜材上,通过易撕贴将膜材撕离偏光片;s4、玻璃吸附:取料撕膜贴片机构的贴片平台从步骤s2中的中转平台上将玻璃基材吸取并移动至轮换贴片机构上方;s6、偏光片贴附:步骤s4中撕膜完成后的偏光片经轮换贴片机构将偏光片从下方贴附至步骤s4中经贴片平台吸附的玻璃基材的底面;s7、循环轮换贴片:步骤s6中轮换贴片机构一个贴装头上的偏光片贴附时,另一个贴装头进行步骤s3至步骤s4,当一个贴装头上的偏光片贴附完成且另一个贴装头上的偏光片撕膜完成后,两贴装头旋转180

°

轮换贴片机偏光片上料撕膜动作。

17.本发明的有益效果在于:本发明针对现有技术存在的缺陷和不足自主研发设计了一种通过自动接料翻转送料实现玻璃基材贴附面对调,且利用下贴装带及上贴片吸板协同实现偏光片反面自动贴附,且通过线接触式贴片有效降低贴附气泡,采用轮换式偏光片及贴片,减少待料时间,有效地提升了生产效能,且结合点检测与面检测方式,有效地实现了不规则表面自动检测的全自动异形偏光片贴合机及其贴合工艺。

18.本发明整体包括接料翻转机构、上料搬臂、中转平台、轮换贴片机构、偏光片上料机构及取料撕膜贴片机构,上一工站完成正面贴片后的玻璃基材经接料翻转机构吸取后翻转180

°

移送至上料搬臂下方,经上料搬臂吸取后将玻璃基材搬移至中转平台上;取料撕膜贴片机构的贴片平台从中转平台上将玻璃基材吸取,使其贴附面朝下设置。上下叠放在偏光片上料机构的料盒内的偏光片经料盒自动向上逐次顶升后,取料撕膜贴片机构将偏光片取出并放置在偏光片移载平台上,偏光片移载平台带动偏光片直线向前传送,经过偏光片检测机构及清洁机构时进行表面检测和清洁,完成检测和清洁后的偏光片经取料撕膜贴片机构的取偏光片组件搬移至轮换贴片机构的一个贴装头上,贴装头通过柔性的贴装带支撑偏光片,同时取料撕膜贴片机构的撕膜组件在易撕贴机构出取出易撕贴后将易撕贴粘附在偏光片表面待撕膜材上,撕膜组件通过易撕贴将偏光片表面的膜材撕离。撕膜后的偏光片经轮换贴片机构驱动贴装头旋转轮换至取料撕膜机构的贴片平台下方,贴片平台向下靠近贴装头,贴装头通过其内的压辊从下方上顶贴装带使偏光片一侧与玻璃基材线接触后,压辊保持上顶状态,并直线移动至另一侧,从而将偏光片完全贴附在玻璃基材表面。在该贴装头上完成贴附时,另一贴装头同步进行上偏光片及偏光片撕膜动作,待该贴装头完成贴附

后,两贴装头进行轮换,同时贴片平台吸取下一片玻璃基材,进行下一次贴附,该种轮换式贴附方式有效地缩减了不同工位处的待料时间,提高了不同工位之间的衔接效能,极好地提高了生产效率。且利用上述柔性贴装带的线接触式贴片,相比于传统的面贴附,极大地减少了贴附过程中产生气泡的情况。

19.本发明针对不同工位物料自动接取及翻转工艺要求,设计了接料翻转机构,接料翻转机构用于偏光片贴附生产线中两加工工位之间的物料自动衔接中转及翻转,以衔接直线模组作为水平方向的动力部件,驱动设置于其上的衔接直线滑座沿垂直于两加工工位连线方向来回直线运动,从而实现接送料位置自动调整。通过设置于衔接直线滑座上的旋转电机作为自动翻转动力部件,旋转电机通过驱动连接于其输出端上的旋转之间带动料板在两加工工位之间来回翻转,从而在实现物料中转搬移的同时将物料翻转180

°

,适应玻璃基材正反两面需要贴附偏光片的工艺需求。同时,料板上开设有多条安装槽体,通过在安装槽体内可拆卸地安装真空吸嘴,利用真空吸嘴产生的真空负压吸附固定物料,同时各真空吸嘴的安装位置可根据物料尺寸进行实时调整,以适应多种尺寸物料的吸附,具备良好的通用性。

20.本发明针对玻璃基材反面贴附以及贴片前的撕膜工艺需求,独创性地设计了取料撕膜贴片机构,取料撕膜贴片机构以u型结构的支撑架作为承载主体,在支撑架的顶部和侧壁上分别设有第一直线模组和第二直线模组,第一直线模组上设有取偏光片组件,第二直线模组上设有撕膜组件及贴片平台,通过第一直线模组和第二直线模组作为水平方向的驱动动力机构,分别驱动取偏光片组件、撕膜组件及贴片组件在水平直线方向上的驱动。在实际生产过程中,本发明的取偏光片组件实现了从料盒内自动吸取并搬移偏光片,撕膜组件在易撕贴机构处取出易撕贴后,将易撕贴粘附在偏光片表面的膜材上,通过拉动粘附在膜材表面的易撕贴时,利用易撕贴的粘性将膜材撕离偏光片表面;同时在易撕贴撕膜过程中撕膜组件的辅助气缸通过驱动压块倾斜下压偏光片,防止撕膜过程中易撕贴将偏光片拉起,保证撕膜质量。本发明的贴片平台相比于传统的向上支撑方式,将吸附面设置为朝下结构,通过贴片吸板将玻璃基材吸附固定,使玻璃基材的贴附面朝下设置,而撕膜机构可将偏光片朝上设置的待贴附面上的膜材撕离,两者协同,撕膜后的偏光片可经下方的贴片机构向上自动贴附至玻璃基材底面,实现了反面自动贴附。

21.本发明针对偏光片贴附过程中涉及到的贴片前贴附表面质量检测以及贴附后的贴附精度检测问题,特别是针对不同尺寸和异性物料的上述问题还设计了检测机构,以竖直架设于生产线侧部的检测支架作为承载部件,检测支架的顶部设有水平延伸至生产线上方的支撑平面;在检测之间侧边顶部竖直设有面检测支架,面检测之间的顶部形成水平延伸的支撑板,在支撑板上设有镜头朝下设置的面检测ccd,通过该面检测ccd实现对生产线上流过的物料整面检测,可适用在贴片前表面质量检测,以及贴片后物料表面整面检测。同时,检测支架顶部支撑平面上平行于检测支架的侧边设有纵向驱动模组,纵向驱动模组驱动垂直于其设置的横向驱动模组沿纵向方向直线运动,同时,横向驱动模组驱动连接于其上的点检测支架沿横向方向直线运动,在点检测支架上设置点检测ccd,通过上述纵向及横向方向驱动实现了点检测ccd在水平面内的位置实时调整,可针对特殊待检部位调整点检测ccd,同时还可根据异形物料的外边轮廓设置点检测ccd的运动路径,从而通过对异形物料外轮廓的精检,通过外轮廓处偏光片与玻璃基材是否对齐的拍摄图案检测判断偏光片贴

附精度。

附图说明

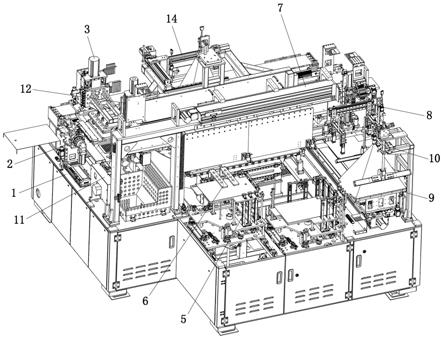

22.图1为本发明的立体结构示意图之一。

23.图2为本发明的立体结构示意图之二。

24.图3为本发明的立体结构示意图之三。

25.图4为本发明的立体结构示意图之四。

26.图5为本发明隐藏部件后的立体结构示意图之一。

27.图6为本发明隐藏部件后的立体结构示意图之二。

28.图7为本发明隐藏部件后的立体结构示意图之三。

29.图8为本发明接料翻转机构的立体结构示意图之一。

30.图9为本发明接料翻转机构的的立体结构示意图之二。

31.图10为本发明接料翻转机构的的立体结构示意图之三。

32.图11为本发明轮换贴片机构的立体结构示意图之一。

33.图12为本发明轮换贴片机构的立体结构示意图之二。

34.图13为本发明轮换贴片机构的立体结构示意图之三。

35.图14为本发明轮换贴片机构的立体结构示意图之四。

36.图15为本发明上料搬臂的立体结构示意图之一。

37.图16为本发明上料搬臂的立体结构示意图之二。

38.图17为本发明上料搬臂的立体结构示意图之三。

39.图18为本发明偏光片上料机构的立体结构示意图之一。

40.图19为本发明偏光片上料机构的立体结构示意图之二。

41.图20为本发明中转组件的立体结构示意图之一。

42.图21为本发明中转组件的立体结构示意图之二。

43.图22为本发明易撕贴机构的立体结构示意图之一。

44.图23为本发明易撕贴机构的立体结构示意图之二。

45.图24为本发明取料撕膜贴片机构的立体结构示意图之一。

46.图25为本发明取料撕膜贴片机构的立体结构示意图之二。

47.图26为本发明取料撕膜贴片机构的立体结构示意图之三。

48.图27为本发明取料撕膜贴片机构的立体结构示意图之四。

49.图28为本发明撕膜组件的立体结构示意图之一。

50.图29为本发明撕膜组件的立体结构示意图之二。

51.图30为本发明撕膜组件的立体结构示意图之三。

52.图31为本发明撕膜组件的立体结构示意图之四。

53.图32为本发明贴片平台的立体结构示意图之一。

54.图33为本发明贴片平台的立体结构示意图之二。

55.图34为本发明检测机构的立体结构示意图之一。

56.图35为本发明检测机构的立体结构示意图之二。

57.图36为本发明检测机构的立体结构示意图之三。

58.图37为本发明清洁机构的立体结构示意图。

具体实施方式

59.下面将结合附图对本发明作进一步描述:如图1至图37所示,本发明采取的技术方案如下:一种全自动异形偏光片贴合机,包括接料翻转机构2、上料搬臂3、轮换贴片机构4、偏光片上料机构、取料撕膜贴片机构及检测机构14,其中,上述接料翻转机构2设置于机台1上,并延伸至机台1外侧与上一工站对接,从上一工站接取玻璃基材并将玻璃基材翻转180

°

;上述上料搬臂3水平设置于接料翻转机构2的一侧,并沿机台1一侧边方向直线延伸,上料搬臂3从接料翻转机构2吸取玻璃基材,并将玻璃基材放置于设置于其侧方的中转平台16上;上述轮换贴片机构4设置在上料搬臂3的侧部;上述偏光片上料机构设置于机台1另一侧边处,偏光片上料机构内叠放有偏光片;上述取料撕膜贴片机构设置于轮换贴片机构4与偏光片上料机构之间,并沿平行于上料搬臂3方向设置,取料撕膜贴片机构从偏光片上料机构取出偏光片,并将偏光片放置于轮换贴片机构4上,且从中转平台16吸取玻璃基材,将偏光片表面膜材撕离,轮换贴片机构4将偏光片贴附至玻璃基材底部;上述检测机构14架设在轮换贴片机构4上方,进行表面检测。

60.接料翻转机构2衔接直线驱动部件、旋转驱动部件及料板24,其中,上述衔接直线驱动部件水平设置在两加工工位之间,且沿垂直于两加工工位连接线方向设置;上述旋转驱动部件可活动地连接在衔接直线驱动部件上,经衔接直线驱动部件驱动而直线运动,旋转驱动部件的输出端水平设置;上述料板24连接在旋转驱动部件的输出端上,料板24上形成吸料平面,以便从一个加工工位处吸附片状物料,且经旋转驱动部件驱动而旋转180

°

,将片状物料运送至另一个加工工位。

61.衔接直线驱动部件包括衔接直线模组21及衔接直线滑座22,其中,上述衔接直线模组21水平设置;上述衔接直线滑座22可活动地连接在衔接直线模组21上,并经衔接直线模组21驱动而直线运动;上述衔接直线滑座22竖直向上延伸,并在顶部形成水平支撑平面;上述旋转驱动部件包括第一旋转电机23及旋转支架,其中,上述第一旋转电机23通过设置在衔接直线滑座22的水平支撑平面的竖支板固定,且输出端穿过竖支板水平延伸;上述旋转支架水平连接在第一旋转电机23的输出端上;上述料板24设置在旋转支架上,料板24上开设有至少二条安装槽体,安装槽体内可拆卸地设置有真空吸嘴,真空吸嘴产生的真空负压吸附固定片状物料。

62.轮换贴片机构4包括轮换电机41、旋转座42及贴装头,其中,上述轮换电机41设置在机台1上,且输出端朝上设置;上述旋转座42水平连接在轮换电机41的输出端上,经轮换电机42驱动而旋转运动;上述贴装头包括二个,两贴装头间隔设置在旋转座42上,旋转座42带动两贴装头在中转平台16与取料撕膜贴片机构之间循环轮换。

63.贴装头包括贴装支板43、固定辊组件、活动辊组件及压辊组件,其中,上述贴装支板43水平设置在旋转座42上;上述固定辊组件及活动辊组件分别间隔设置在贴装支板43上部两侧,并竖直向上延伸,固定辊之间及活动辊组件之间张紧有贴装带40;上述压辊组件设置在固定辊组件及活动辊组件之间,并向上顶住贴装带40后来回直线运动,将贴装带40上的偏光片贴附至玻璃基材底面。

64.固定辊组件包括固定辊支架、固定辊44及张紧辊45,其中,上述固定辊支架竖直设

置在贴装支板43上部一侧,且竖直向上延伸;上述固定辊44可转到地设置在固定辊支架顶部;上述张紧辊45间隔设置于固定辊44的一侧,且位于固定辊44的上方;上述活动辊组件包括活动驱动电机46、活动辊支架47及活动辊48,其中,上述活动驱动电机46设置于贴装支板43的另一侧,且输出端朝上设置,并通过传动带驱动竖直设置在贴装支板43另一侧的传动轴旋转运动;上述活动辊支架47沿竖直方向可滑动地设置在贴装支板43另一侧的侧壁上,且与传动轴螺纹连接,传动轴旋转时驱动活动辊支架47升降运动;上述活动辊48可转到地连接在活动辊支架47的顶部;活动辊48及固定辊44之间张紧有贴装带40,贴装带40从固定辊44与张紧辊45之间的间隙空间穿过,经张紧辊45调整张紧力。

65.压辊组件包括压辊电机49、压辊滑座410及压辊411,其中,上述压辊电机49设置在贴装支板43上,压辊电机49的输出端水平设置,并通过传动带与设置在贴装支板43上的丝杆连接,压辊电机49驱动丝杆旋转运动;上述压辊滑座410可滑动地设置在贴装支板43上,并与丝杆螺纹连接,丝杆旋转时驱动压辊滑座410在固定辊支架与活动辊支架之间来回直线运动;上述压辊411可转动地连接在压辊滑座410上部,且向上抵住贴装带40,压辊滑座410带动压辊411直线运动,将贴装带40上的偏光片辊贴至玻璃基材上。

66.上料搬臂3包括上料直线模组31、上料滑座32、上料升降模组33、上料支架34及上料吸板35,其中,上述上料直线模组31水平设置在机台1上;上述上料滑座32连接在上料直线模组31的输出端上,经上料直线模组31驱动而直线运动;上述上料升降模组33竖直设置在上料滑座32上;上述上料支架34连接在上料升降模组33的输出端上,经上料升降模组33驱动而升降运动;上述上料吸板35水平连接在上料支架34上,且水平向外延伸,上料吸板35通过底部布设的真空吸孔从接料翻转机构2处吸取玻璃基材,并将玻璃基材放置在中转平台16上。

67.偏光片上料机构包括料盒5及中转组件6,其中,上述料盒5包括二个,两料盒5间隔设置,料盒5内通过支板承载叠放有至少二片偏光片,支板驱动偏光片上升,将偏光片向上送出;上述中转组件6设置于两料盒5的侧部,中转组件6包括中转支座61、中转电机62、中转传动带63及中转支盘64,其中,上述中转支座61竖直设置在机台1上;上述中转电机62设置在中转支座61的一侧壁上;上述中转传动带63经中转支座61一侧壁上间隔设置的两张紧轮张紧,中转电机62通过张紧轮驱动中转传动带63运动;上述中转支盘64水平设置于中转支座61的另一侧,并与中转支座61的侧壁可滑动地连接,且通过连接块与中转传动带63固定连接,中转传动带63带动中转支盘64水平直线移动。

68.取料撕膜贴片机构包括支撑架、第一直线模组7、取偏光片组件8、第二直线模组、撕膜组件12及贴片平台13,其中,上述支撑架为u型架体结构,支撑架架设在机台1上;上述第一直线模组7水平设置在支撑架的顶部;上述取偏光片组件8设置于支撑架的一侧,且与第一直线模组7的输出端连接,取偏光片组件8从料盒内取出偏光片并将其放置在轮换贴片机构上;上述第二直线模组设置于支撑架另一侧的侧壁上;上述撕膜组件12及贴片平台13分别连接在第二直线模组的输出端上,撕膜组件12将轮换贴片机构上偏光片的表面膜材撕离,贴片平台13从中转平台上吸取玻璃基材,以便轮换贴片机构将撕膜后的偏光片贴附在玻璃基材底部。

69.撕膜组件12包括撕膜支座121、撕膜升降模组122、撕膜直线模组123、第一滑座124、驱动气缸125、第二滑座126、第二旋转电机127、夹紧气缸128、夹爪129、辅助气缸1210

及压块1211,其中,上述撕膜支座121连接在第二直线模组的输出端上;上述撕膜升降模组122沿竖直方向设置在撕膜支座121上;上述撕膜直线模组123水平连接于撕膜升降模组122的输出端上,经撕膜升降模组122取得而升降运动;上述第一滑座124连接在撕膜直线模组123的输出端上,经撕膜直线模组123驱动而直线运动;上述驱动气缸125沿垂直于撕膜直线模组123方向设置在第一滑座124上;上述第二滑座126可滑动地连接在第一滑座124上,并经驱动气缸125驱动沿垂直于撕膜直线模组123方向直线运动;上述第二旋转电机127设置在第二滑座126的一侧壁上,且输出端延伸至第二滑座126的另一侧;上述夹紧气缸128设置在第二滑座126的另一侧,并于第二旋转电机127的输出端连接,夹紧气缸128的输出端沿第二滑座124运动方向朝外设置,并连接有两夹爪129,夹紧气缸128驱动夹爪129夹紧或松开易撕贴;上述辅助气缸1210连接于第二滑座126上,且输出端倾斜向下朝夹爪129方向设置;上述压块1211连接于辅助气缸1210的输出端上,辅助气缸1210驱动压块1211将已撕膜部分的偏光片压紧。

70.一种全自动异形偏光片贴合机的贴合工艺,包括如下工艺步骤:s1、接料翻转:接料翻转机构从上一工位接取玻璃基材后,带动玻璃基材翻转180

°

至上料搬臂一侧;s2、玻璃移载:步骤s1中的上料搬臂移动至接料翻转机构上方,从接料翻转机构吸取玻璃基材后,将玻璃基材移载至中转平台上;s3、偏光片上料:叠放于偏光片上料机构的料盒内的偏光片经取料撕膜贴片机构的取偏光片组件取出后,转移至轮换贴片机构的贴装平台上;s4、偏光片撕膜:步骤s3中偏光片放置于轮换贴片机构上后,取料撕膜贴片机构的撕膜组件从易撕贴机构上取出易撕贴后,将易撕贴粘附在偏光片表面的膜材上,通过易撕贴将膜材撕离偏光片;s4、玻璃吸附:取料撕膜贴片机构的贴片平台从步骤s2中的中转平台上将玻璃基材吸取并移动至轮换贴片机构上方;s6、偏光片贴附:步骤s4中撕膜完成后的偏光片经轮换贴片机构将偏光片从下方贴附至步骤s4中经贴片平台吸附的玻璃基材的底面;s7、循环轮换贴片:步骤s6中轮换贴片机构一个贴装头上的偏光片贴附时,另一个贴装头进行步骤s3至步骤s4,当一个贴装头上的偏光片贴附完成且另一个贴装头上的偏光片撕膜完成后,两贴装头旋转180

°

轮换贴片机偏光片上料撕膜动作。

71.如图1至图7所示,本发明还包括偏光片移载平台9、偏光片检测机构10、易撕贴机构11及清洁机构15其中,上述偏光片移载平台9设置于料盒5的一侧,且水平直线延伸至中转平台16的侧部;偏光片检测机构10架设在偏光片移载平台9的上方;当取偏光片组件8从料盒5内取出偏光片后放置于偏光片移载平台9上,偏光片移载平台9带动偏光片直线移动时经过偏光片检测机构10对偏光片表面进行检测后,移动至清洁机构15处,清洁机构15对偏光片表面进行清洁;清洁完成后的偏光片经偏光片移载平台9从取料撕膜贴片机构的支撑架下方穿过从支撑架一侧移动至另一侧,设置于支撑架另一侧的中转搬臂将移载平台9上的偏光片搬移至轮换贴片机构4上。

72.如图22至图23所示,为本发明易撕贴机构示意图,易撕贴机构11包括易撕贴支座111、易撕贴电机112、易撕贴料轮113、易撕贴卷轮114、易撕贴带115及取贴支块116,其中,

上述易撕贴支座111竖直设置在机台1上;上述易撕贴电机112设置于易撕贴支座111的一侧,且输出端穿过易撕贴支座111延伸至另一侧;上述易撕贴料轮113及易撕贴卷轮114间隔设置于易撕贴支座111的另一侧,易撕贴料轮113上卷绕有易撕贴带115,易撕贴带115的表面连续粘附有多片易撕贴;易撕贴卷轮114与易撕贴电机112的输出端连接;上述取贴支块116设置在易撕贴支座111另一侧壁的上部,且形成水平支撑平面,易撕贴带115从易撕贴料轮113拉出后经过取贴支块116,并连接在易撕贴卷轮114上,易撕贴电机112驱动易撕贴卷轮114旋转运动时,将易撕贴带115从易撕贴料轮113上拉出,易撕贴带115上粘附的易撕贴在取贴支块116处经取易撕贴组件8取走。

73.如图32至图33所示,为本发明贴片平台13的结构示意图,本发明的贴片平台13包括贴片直线模组131、贴片直线滑座132及贴片吸板133,其中,上述贴片直线模组131连接于第二直线模组上,且竖直设置;上述贴片直线滑座132连接于贴片直线模组131的输出端上,经贴片直线模组131驱动而升降运动;上述贴片吸板133水平连接在贴片直线滑座132的底部,且贴片吸板133的底部布设有至少二个真空吸孔,以便吸附玻璃基材。

74.如图34至图35所示,为本发明检测机构14的结构示意图,包括检测支架141、面检测部件、检测驱动部件及点检测部件,其中,上述检测支架141架设在物料生产线一侧,检测支架141的顶部形成支撑平面;上述面检测部件设置在检测支架141顶部,并水平延伸至生产线上方;上述检测驱动部件设置于支撑平面上;上述点检测部件连接在检测驱动部件上,并经检测驱动部件沿纵向及横向方向直线运动;面检测部件包括面检测支架142及面检测ccd143,其中,上述面检测支架142竖直设置在检测支架141上,面检测支架142的顶部设有水平延伸至生产线上方的支撑板;上述面检测ccd143连接在支撑板上方,且镜头方向朝下设置;检测驱动部件包括纵向驱动模组144及横向驱动模组145,其中,上述纵向驱动模组144沿平行于检测支架141侧边方向设置在支撑平面上;上述横向驱动模组145沿垂直于纵向驱动模组144方向连接在纵向驱动模组144,且经纵向驱动模组144驱动而沿纵向方向直线运动;点检测部件包括点检测支架146及点检测ccd147,其中,上述点检测支架146连接在横向驱动模组145上,并经横向驱动模组145驱动而沿横向方向直线运动,点检测支架146的顶部设有水平延伸至横向驱动模组145外侧的水平支板;上述点检测ccd147竖直设置在水平支板上,且镜头方向朝下设置。

75.如图37所示,为本发明清洁机构15的结构示意图,本发明清洁机构15包括清洁支架、清洁气缸151、辊支架152及清洁毛刷153,其中,上述清洁支架竖直设置;上述清洁气缸151竖直设置在清洁支架上;上述辊支架152连接于清洁气缸151的输出端上;上述清洁毛刷153可转动地连接在辊支架152上,清洁毛刷153对经过其的物料表面进行清洁。

76.进一步,本发明设计了一种通过自动接料翻转送料实现玻璃基材贴附面对调,且利用下贴装带及上贴片吸板协同实现偏光片反面自动贴附,且通过线接触式贴片有效降低贴附气泡,采用轮换式偏光片及贴片,减少待料时间,有效地提升了生产效能,且结合点检测与面检测方式,有效地实现了不规则表面自动检测的全自动异形偏光片贴合机及其贴合工艺。

77.本发明整体包括接料翻转机构、上料搬臂、中转平台、轮换贴片机构、偏光片上料机构及取料撕膜贴片机构,上一工站完成正面贴片后的玻璃基材经接料翻转机构吸取后翻转180

°

移送至上料搬臂下方,经上料搬臂吸取后将玻璃基材搬移至中转平台上;取料撕膜

贴片机构的贴片平台从中转平台上将玻璃基材吸取,使其贴附面朝下设置。上下叠放在偏光片上料机构的料盒内的偏光片经料盒自动向上逐次顶升后,取料撕膜贴片机构将偏光片取出并放置在偏光片移载平台上,偏光片移载平台带动偏光片直线向前传送,经过偏光片检测机构及清洁机构时进行表面检测和清洁,完成检测和清洁后的偏光片经取料撕膜贴片机构的取偏光片组件搬移至轮换贴片机构的一个贴装头上,贴装头通过柔性的贴装带支撑偏光片,同时取料撕膜贴片机构的撕膜组件在易撕贴机构出取出易撕贴后将易撕贴粘附在偏光片表面待撕膜材上,撕膜组件通过易撕贴将偏光片表面的膜材撕离。撕膜后的偏光片经轮换贴片机构驱动贴装头旋转轮换至取料撕膜机构的贴片平台下方,贴片平台向下靠近贴装头,贴装头通过其内的压辊从下方上顶贴装带使偏光片一侧与玻璃基材线接触后,压辊保持上顶状态,并直线移动至另一侧,从而将偏光片完全贴附在玻璃基材表面。在该贴装头上完成贴附时,另一贴装头同步进行上偏光片及偏光片撕膜动作,待该贴装头完成贴附后,两贴装头进行轮换,同时贴片平台吸取下一片玻璃基材,进行下一次贴附,该种轮换式贴附方式有效地缩减了不同工位处的待料时间,提高了不同工位之间的衔接效能,极好地提高了生产效率。且利用上述柔性贴装带的线接触式贴片,相比于传统的面贴附,极大地减少了贴附过程中产生气泡的情况。

78.本发明针对不同工位物料自动接取及翻转工艺要求,设计了接料翻转机构,接料翻转机构用于偏光片贴附生产线中两加工工位之间的物料自动衔接中转及翻转,以衔接直线模组作为水平方向的动力部件,驱动设置于其上的衔接直线滑座沿垂直于两加工工位连线方向来回直线运动,从而实现接送料位置自动调整。通过设置于衔接直线滑座上的旋转电机作为自动翻转动力部件,旋转电机通过驱动连接于其输出端上的旋转之间带动料板在两加工工位之间来回翻转,从而在实现物料中转搬移的同时将物料翻转180

°

,适应玻璃基材正反两面需要贴附偏光片的工艺需求。同时,料板上开设有多条安装槽体,通过在安装槽体内可拆卸地安装真空吸嘴,利用真空吸嘴产生的真空负压吸附固定物料,同时各真空吸嘴的安装位置可根据物料尺寸进行实时调整,以适应多种尺寸物料的吸附,具备良好的通用性。

79.本发明针对玻璃基材反面贴附以及贴片前的撕膜工艺需求,独创性地设计了取料撕膜贴片机构,取料撕膜贴片机构以u型结构的支撑架作为承载主体,在支撑架的顶部和侧壁上分别设有第一直线模组和第二直线模组,第一直线模组上设有取偏光片组件,第二直线模组上设有撕膜组件及贴片平台,通过第一直线模组和第二直线模组作为水平方向的驱动动力机构,分别驱动取偏光片组件、撕膜组件及贴片组件在水平直线方向上的驱动。在实际生产过程中,本发明的取偏光片组件实现了从料盒内自动吸取并搬移偏光片,撕膜组件在易撕贴机构处取出易撕贴后,将易撕贴粘附在偏光片表面的膜材上,通过拉动粘附在膜材表面的易撕贴时,利用易撕贴的粘性将膜材撕离偏光片表面;同时在易撕贴撕膜过程中撕膜组件的辅助气缸通过驱动压块倾斜下压偏光片,防止撕膜过程中易撕贴将偏光片拉起,保证撕膜质量。本发明的贴片平台相比于传统的向上支撑方式,将吸附面设置为朝下结构,通过贴片吸板将玻璃基材吸附固定,使玻璃基材的贴附面朝下设置,而撕膜机构可将偏光片朝上设置的待贴附面上的膜材撕离,两者协同,撕膜后的偏光片可经下方的贴片机构向上自动贴附至玻璃基材底面,实现了反面自动贴附。

80.本发明针对偏光片贴附过程中涉及到的贴片前贴附表面质量检测以及贴附后的

贴附精度检测问题,特别是针对不同尺寸和异性物料的上述问题还设计了检测机构,以竖直架设于生产线侧部的检测支架作为承载部件,检测支架的顶部设有水平延伸至生产线上方的支撑平面;在检测之间侧边顶部竖直设有面检测支架,面检测之间的顶部形成水平延伸的支撑板,在支撑板上设有镜头朝下设置的面检测ccd,通过该面检测ccd实现对生产线上流过的物料整面检测,可适用在贴片前表面质量检测,以及贴片后物料表面整面检测。同时,检测支架顶部支撑平面上平行于检测支架的侧边设有纵向驱动模组,纵向驱动模组驱动垂直于其设置的横向驱动模组沿纵向方向直线运动,同时,横向驱动模组驱动连接于其上的点检测支架沿横向方向直线运动,在点检测支架上设置点检测ccd,通过上述纵向及横向方向驱动实现了点检测ccd在水平面内的位置实时调整,可针对特殊待检部位调整点检测ccd,同时还可根据异形物料的外边轮廓设置点检测ccd的运动路径,从而通过对异形物料外轮廓的精检,通过外轮廓处偏光片与玻璃基材是否对齐的拍摄图案检测判断偏光片贴附精度。

81.本发明的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本发明专利范围所做的等效变化或修饰,均属于本发明专利权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。