技术特征:

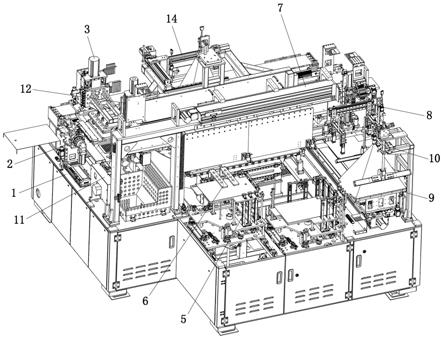

1.一种全自动异形偏光片贴合机,其特征在于:包括接料翻转机构(2)、上料搬臂(3)、轮换贴片机构(4)、偏光片上料机构、取料撕膜贴片机构及检测机构(14),其中,上述接料翻转机构(2)设置于机台(1)上,并延伸至机台(1)外侧与上一工站对接,从上一工站接取玻璃基材并将玻璃基材翻转180

°

;上述上料搬臂(3)水平设置于接料翻转机构(2)的一侧,并沿机台(1)一侧边方向直线延伸,上料搬臂(3)从接料翻转机构(2)吸取玻璃基材,并将玻璃基材放置于设置于其侧方的中转平台(16)上;上述轮换贴片机构(4)设置在上料搬臂(3)的侧部;上述偏光片上料机构设置于机台(1)另一侧边处,偏光片上料机构内叠放有偏光片;上述取料撕膜贴片机构设置于轮换贴片机构(4)与偏光片上料机构之间,并沿平行于上料搬臂(3)方向设置,取料撕膜贴片机构从偏光片上料机构取出偏光片,并将偏光片放置于轮换贴片机构(4)上,且从中转平台(16)吸取玻璃基材,将偏光片表面膜材撕离,轮换贴片机构(4)将偏光片贴附至玻璃基材底部;上述检测机构(14)架设在轮换贴片机构(4)上方,进行表面检测。2.根据权利要求1所述的一种全自动异形偏光片贴合机,其特征在于:所述的接料翻转机构(2)衔接直线驱动部件、旋转驱动部件及料板(24),其中,上述衔接直线驱动部件水平设置在两加工工位之间,且沿垂直于两加工工位连接线方向设置;上述旋转驱动部件可活动地连接在衔接直线驱动部件上,经衔接直线驱动部件驱动而直线运动,旋转驱动部件的输出端水平设置;上述料板(24)连接在旋转驱动部件的输出端上,料板(24)上形成吸料平面,以便从一个加工工位处吸附片状物料,且经旋转驱动部件驱动而旋转180

°

,将片状物料运送至另一个加工工位。3.根据权利要求2所述的一种全自动异形偏光片贴合机,其特征在于:所述的衔接直线驱动部件包括衔接直线模组(21)及衔接直线滑座(22),其中,上述衔接直线模组(21)水平设置;上述衔接直线滑座(22)可活动地连接在衔接直线模组(21)上,并经衔接直线模组(21)驱动而直线运动;上述衔接直线滑座(22)竖直向上延伸,并在顶部形成水平支撑平面;上述旋转驱动部件包括第一旋转电机(23)及旋转支架,其中,上述第一旋转电机(23)通过设置在衔接直线滑座(22)的水平支撑平面的竖支板固定,且输出端穿过竖支板水平延伸;上述旋转支架水平连接在第一旋转电机(23)的输出端上;上述料板(24)设置在旋转支架上,料板(24)上开设有至少二条安装槽体,安装槽体内可拆卸地设置有真空吸嘴,真空吸嘴产生的真空负压吸附固定片状物料。4.根据权利要求3所述的一种全自动异形偏光片贴合机,其特征在于:所述的轮换贴片机构(4)包括轮换电机(41)、旋转座(42)及贴装头,其中,上述轮换电机(41)设置在机台(1)上,且输出端朝上设置;上述旋转座(42)水平连接在轮换电机(41)的输出端上,经轮换电机(42)驱动而旋转运动;上述贴装头包括二个,两贴装头间隔设置在旋转座(42)上,旋转座(42)带动两贴装头在中转平台(16)与取料撕膜贴片机构之间循环轮换。5.根据权利要求4所述的一种全自动异形偏光片贴合机,其特征在于:所述的贴装头包括贴装支板(43)、固定辊组件、活动辊组件及压辊组件,其中,上述贴装支板(43)水平设置在旋转座(42)上;上述固定辊组件及活动辊组件分别间隔设置在贴装支板(43)上部两侧,并竖直向上延伸,固定辊之间及活动辊组件之间张紧有贴装带(40);上述压辊组件设置在固定辊组件及活动辊组件之间,并向上顶住贴装带(40)后来回直线运动,将贴装带(40)上的偏光片贴附至玻璃基材底面。

6.根据权利要求5所述的一种全自动异形偏光片贴合机,其特征在于:所述的固定辊组件包括固定辊支架、固定辊(44)及张紧辊(45),其中,上述固定辊支架竖直设置在贴装支板(43)上部一侧,且竖直向上延伸;上述固定辊(44)可转到地设置在固定辊支架顶部;上述张紧辊(45)间隔设置于固定辊(44)的一侧,且位于固定辊(44)的上方;上述活动辊组件包括活动驱动电机(46)、活动辊支架(47)及活动辊(48),其中,上述活动驱动电机(46)设置于贴装支板(43)的另一侧,且输出端朝上设置,并通过传动带驱动竖直设置在贴装支板(43)另一侧的传动轴旋转运动;上述活动辊支架(47)沿竖直方向可滑动地设置在贴装支板(43)另一侧的侧壁上,且与传动轴螺纹连接,传动轴旋转时驱动活动辊支架(47)升降运动;上述活动辊(48)可转到地连接在活动辊支架(47)的顶部;活动辊(48)及固定辊(44)之间张紧有贴装带(40),贴装带(40)从固定辊(44)与张紧辊(45)之间的间隙空间穿过,经张紧辊(45)调整张紧力。7.根据权利要求6所述的一种全自动异形偏光片贴合机,其特征在于:所述的压辊组件包括压辊电机(49)、压辊滑座(410)及压辊(411),其中,上述压辊电机(49)设置在贴装支板(43)上,压辊电机(49)的输出端水平设置,并通过传动带与设置在贴装支板(43)上的丝杆连接,压辊电机(49)驱动丝杆旋转运动;上述压辊滑座(410)可滑动地设置在贴装支板(43)上,并与丝杆螺纹连接,丝杆旋转时驱动压辊滑座(410)在固定辊支架与活动辊支架之间来回直线运动;上述压辊(411)可转动地连接在压辊滑座(410)上部,且向上抵住贴装带(40),压辊滑座(410)带动压辊(411)直线运动,将贴装带(40)上的偏光片辊贴至玻璃基材上。8.根据权利要求1所述的一种全自动异形偏光片贴合机,其特征在于:所述的上料搬臂(3)包括上料直线模组(31)、上料滑座(32)、上料升降模组(33)、上料支架(34)及上料吸板(35),其中,上述上料直线模组(31)水平设置在机台(1)上;上述上料滑座(32)连接在上料直线模组(31)的输出端上,经上料直线模组(31)驱动而直线运动;上述上料升降模组(33)竖直设置在上料滑座(32)上;上述上料支架(34)连接在上料升降模组(33)的输出端上,经上料升降模组(33)驱动而升降运动;上述上料吸板(35)水平连接在上料支架(34)上,且水平向外延伸,上料吸板(35)通过底部布设的真空吸孔从接料翻转机构(2)处吸取玻璃基材,并将玻璃基材放置在中转平台(16)上。9.根据权利要求1所述的一种全自动异形偏光片贴合机,其特征在于:所述的偏光片上料机构包括料盒(5)及中转组件(6),其中,上述料盒(5)包括二个,两料盒(5)间隔设置,料盒(5)内通过支板承载叠放有至少二片偏光片,支板驱动偏光片上升,将偏光片向上送出;上述中转组件(6)设置于两料盒(5)的侧部,中转组件(6)包括中转支座(61)、中转电机(62)、中转传动带(63)及中转支盘(64),其中,上述中转支座(61)竖直设置在机台(1)上;上述中转电机(62)设置在中转支座(61)的一侧壁上;上述中转传动带(63)经中转支座(61)一侧壁上间隔设置的两张紧轮张紧,中转电机(62)通过张紧轮驱动中转传动带(63)运动;上述中转支盘(64)水平设置于中转支座(61)的另一侧,并与中转支座(61)的侧壁可滑动地连接,且通过连接块与中转传动带(63)固定连接,中转传动带(63)带动中转支盘(64)水平直线移动。10.根据权利要求1所述的一种全自动异形偏光片贴合机,其特征在于:所述的取料撕膜贴片机构包括支撑架、第一直线模组(7)、取偏光片组件(8)、第二直线模组、撕膜组件(12)及贴片平台(13),其中,上述支撑架为u型架体结构,支撑架架设在机台(1)上;上述第

一直线模组(7)水平设置在支撑架的顶部;上述取偏光片组件(8)设置于支撑架的一侧,且与第一直线模组(7)的输出端连接,取偏光片组件(8)从料盒内取出偏光片并将其放置在轮换贴片机构上;上述第二直线模组设置于支撑架另一侧的侧壁上;上述撕膜组件(12)及贴片平台(13)分别连接在第二直线模组的输出端上,撕膜组件(12)将轮换贴片机构上偏光片的表面膜材撕离,贴片平台(13)从中转平台上吸取玻璃基材,以便轮换贴片机构将撕膜后的偏光片贴附在玻璃基材底部。11.根据权利要求10所述的一种全自动异形偏光片贴合机,其特征在于:所述的撕膜组件(12)包括撕膜支座(121)、撕膜升降模组(122)、撕膜直线模组(123)、第一滑座(124)、驱动气缸(125)、第二滑座(126)、第二旋转电机(127)、夹紧气缸(128)、夹爪(129)、辅助气缸(1210)及压块(1211),其中,上述撕膜支座(121)连接在第二直线模组的输出端上;上述撕膜升降模组(122)沿竖直方向设置在撕膜支座(121)上;上述撕膜直线模组(123)水平连接于撕膜升降模组(122)的输出端上,经撕膜升降模组(122)取得而升降运动;上述第一滑座(124)连接在撕膜直线模组(123)的输出端上,经撕膜直线模组(123)驱动而直线运动;上述驱动气缸(125)沿垂直于撕膜直线模组(123)方向设置在第一滑座(124)上;上述第二滑座(126)可滑动地连接在第一滑座(124)上,并经驱动气缸(125)驱动沿垂直于撕膜直线模组(123)方向直线运动;上述第二旋转电机(127)设置在第二滑座(126)的一侧壁上,且输出端延伸至第二滑座(126)的另一侧;上述夹紧气缸(128)设置在第二滑座(126)的另一侧,并于第二旋转电机(127)的输出端连接,夹紧气缸(128)的输出端沿第二滑座(124)运动方向朝外设置,并连接有两夹爪(129),夹紧气缸(128)驱动夹爪(129)夹紧或松开易撕贴;上述辅助气缸(1210)连接于第二滑座(126)上,且输出端倾斜向下朝夹爪(129)方向设置;上述压块(1211)连接于辅助气缸(1210)的输出端上,辅助气缸(1210)驱动压块(1211)将已撕膜部分的偏光片压紧。12.一种如权利要求1至11中任一项所述的全自动异形偏光片贴合机的贴合工艺,其特征在于,包括如下工艺步骤:s1、接料翻转:接料翻转机构从上一工位接取玻璃基材后,带动玻璃基材翻转180

°

至上料搬臂一侧;s2、玻璃移载:步骤s1中的上料搬臂移动至接料翻转机构上方,从接料翻转机构吸取玻璃基材后,将玻璃基材移载至中转平台上;s3、偏光片上料:叠放于偏光片上料机构的料盒内的偏光片经取料撕膜贴片机构的取偏光片组件取出后,转移至轮换贴片机构的贴装平台上;s4、偏光片撕膜:步骤s3中偏光片放置于轮换贴片机构上后,取料撕膜贴片机构的撕膜组件从易撕贴机构上取出易撕贴后,将易撕贴粘附在偏光片表面的膜材上,通过易撕贴将膜材撕离偏光片;s4、玻璃吸附:取料撕膜贴片机构的贴片平台从步骤s2中的中转平台上将玻璃基材吸取并移动至轮换贴片机构上方;s6、偏光片贴附:步骤s4中撕膜完成后的偏光片经轮换贴片机构将偏光片从下方贴附至步骤s4中经贴片平台吸附的玻璃基材的底面;s7、循环轮换贴片:步骤s6中轮换贴片机构一个贴装头上的偏光片贴附时,另一个贴装头进行步骤s3至步骤s4,当一个贴装头上的偏光片贴附完成且另一个贴装头上的偏光片撕

膜完成后,两贴装头旋转180

°

轮换贴片机偏光片上料撕膜动作。

技术总结

本发明公开了一种全自动异形偏光片贴合机及其贴合工艺,包括接料翻转机构、上料搬臂、轮换贴片机构、偏光片上料机构、取料撕膜贴片机构及检测机构,接料翻转机构设置于机台上;上料搬臂水平设置于接料翻转机构的一侧;轮换贴片机构设置在上料搬臂的侧部;偏光片上料机构设置于机台另一侧边处;取料撕膜贴片机构设置于轮换贴片机构与偏光片上料机构之间;检测机构架设在轮换贴片机构上方,进行表面检测。本发明实现玻璃基材贴附面对调,且利用下贴装带及上贴片吸板协同实现偏光片反面自动贴附,且通过线接触式贴片有效降低贴附气泡,采用轮换式偏光片及贴片,有效地提升了生产效能,且结合点检测与面检测方式,有效地实现了不规则表面自动检测。表面自动检测。表面自动检测。

技术研发人员:高军鹏 康宏刚 吴天才 高国斌

受保护的技术使用者:深圳市易天自动化设备股份有限公司

技术研发日:2021.11.27

技术公布日:2022/2/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。