1.本发明涉及热压印技术设备领域,尤其涉及一种原位观测高温真空热压印装置。

背景技术:

2.目前,微流控芯片、微光学元件、mems器件等功能微纳结构器件在信息通讯技术、高端制造装备、生物医疗等领域的需求量日益增大。热压印技术具有工艺与装备简单、工艺修改灵活、制造效率高、表面复制保真度高、材料利用率高等优点,能够高效低成本地制造复杂非晶材料功能微纳结构器件,具有极大的产业化潜力,从而得到了学术界与工业界的广泛关注。

3.热压印过程通常包括四个步骤:将坯料加热到压印温度,在坯料上压印微结构,将制品冷却到脱模温度,分离制品与模具。非晶材料,如玻璃,具有较高的转化温度,其压印温度需达500℃以上。为了防止模具材料在高温环境中氧化,热压印过程需要在真空环境下进行。而且,为了获得较高形状精度的制品,需要对热压印过程中坯料的变形行为进行研究。然而,在传统的热压印装备设计中,坯料和模具被放置于封闭的加热炉和真空腔内。因此,设备操作者只能在热压印成型结束后才可以取出复制件,对其形状进行测量和分析。

4.由于非晶材料具有复杂的玻璃转化行为,温度、压力、界面接触均对其变形行为有影响。国内外的研究者使用有限元方法对热压印过程进行仿真,并获得了与实验相吻合的结果。尽管如此,有限元模型对材料特性和边界条件作了简化,难以完全与真实情况一致。而且,在有些极端热压印工艺中,有限元仿真模型开始失效,预测准确度极低。

技术实现要素:

5.本技术实施例的目的在于提供一种原位观测高温真空热压印装置,旨在解决如何对坯料的热压成形过程进行准确观察和测量的问题。

6.为实现上述目的,本技术采用的技术方案是:提供一种原位观测高温真空热压印装置,配置为热压印和观测坯料,所述原位观测高温真空热压印装置包括:

7.热压组件,包括具有真空腔的模压炉、位于所述真空腔并构造为热压所述坯料的模具机构以及连接所述模压炉并配置为驱动所述模具机构的驱动机构,所述模压炉的表面开设有透视窗口,所述热压组件还包括位于所述透视窗口并由透光材料制成的透光板;以及

8.原位观测组件,与所述模压炉间隔设置,并相对所述透视窗口设置,所述原位观测组件经所述透视窗口观察和测量所述坯料。

9.在一个实施例中,所述原位观测组件包括观测调节座以及连接所述观测调节座并配置为观测所述坯料的观测机构,所述观测调节座配置为调节所述观测机构相对所述透视窗口的位置。

10.在一个实施例中,所述观测机构为形状轮廓原位观测模组。

11.在一个实施例中,所述观测机构为温度分布原位观测模组,所述透光板是由红外

光学材料制成的透光板。

12.在一个实施例中,所述观测调节座包括第一水平滑台、连接所述第一水平滑台的第一竖直滑台以及连接所述第一竖直滑台的第一倾斜台,所述观测机构连接所述第一倾斜台。

13.在一个实施例中,所述透视窗口设置有多个,各所述透视窗口绕所述模压炉的周向间隔布置,所述原位观测组件的数量与所述透视窗口的数量适配,且一一对应设置。

14.在一个实施例中,所述模具机构包括模具调节座、连接所述观测调节座并放置有所述坯料的下模结构以及位于所述下模结构上方的上模结构,所述驱动机构连接并驱动所述上模结构。

15.在一个实施例中,所述模具调节座包括第二水平滑台以及连接所述第二水平滑台的第二倾斜台,所述下模结构设置于所述第二倾斜台。

16.在一个实施例中,所述下模结构包括连接所述模具调节座的下隔热块、连接所述下隔热块的下冷却块、放置有所述坯料的下模具以及位于所述下冷却块与所述下模具之间的下加热块。

17.在一个实施例中,所述上模结构包括沿竖直方向依次往下设置的第三倾斜台、上隔热块、上冷却块、上加热块以及上模具,所述模压炉的上表面开设有模压孔,所述驱动结构的驱动杆经所述模压孔而连接所述第三倾斜台。

18.本技术的有益效果在于:通过将原位观测组件相对透视窗口设置,在坯料的热压过程中,原位观测组件直接实时监测和记录坯料的热压印变化,并将观测到的结果进行保存,从而有利于后续对坯料的热压过程进行分析和研究,从而有利于更全面地分析坯料的变形规律和优化热压印工艺,最终提高坯料的热压质量。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或示范性技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

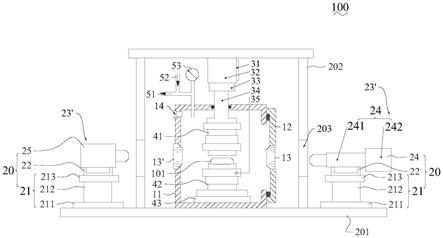

20.图1为本技术实施例提供的原位观测高温真空热压印装置的结构原理示意图;

21.图2是图1的原位观测高温真空热压印装置的热压组件的结构原理示意图;

22.图3是本技术另一实施例提供的原位观测组件的结构原理示意图。

23.其中,图中各附图标记:

24.100、原位观测高温真空热压印装置;60、热压组件;10、模压炉;11、炉体;12、炉门;40、模具机构;41、上模结构;42、下模结构;43、模具调节座;412、上隔热块;411、第三倾斜台;413、上冷却块;414、上加热块;415、上模具;421、下模具;422、下加热块;423、下冷却块;424、下隔热块;431、第二倾斜台;432、第二水平滑台;111、真空腔;14、过线孔;13、透光板;121、密封圈;35、热电偶;34、驱动杆;33、压力传感器;32、第四竖直滑台;31、光栅尺;51、真空泵;52、储存罐;53、真空计;201、基座;202、龙门架;203、避让槽;20、原位观测组件;21、观测调节座;211、第一水平滑台;212、第一倾斜台;213、第一竖直滑台;22、支架;23'、观测机构;24、形状轮廓原位观测模组;25、温度分布原位观测模组;241、景深显微镜;242、ccd相

机;13、透光板;101、坯料;

具体实施方式

25.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本技术。

26.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.请参阅图1及图3,本技术实施例提供了一种原位观测高温真空热压印装置100,配置为热压坯料101,并观测坯料101在热压过程中的变化。

28.可选地,本实施例中坯料101为金属坯料101、非晶材料或非晶合金坯料101。

29.请参阅图1及图3,所述原位观测高温真空热压印装置100包括热压组件60和原位观测组件20。热压组件60包括具有真空腔111的模压炉10、位于所述真空腔111并构造为热压所述坯料101的模具机构40以及连接所述模压炉10并配置为驱动所述模具机构40的驱动机构。

30.可选地,所述模压炉10包括具有开口的炉体11以及密封盖合所述开口的炉门12。可选地,可以在炉门12与开口边缘的贴合处设置的密封圈121,从而使炉门12对真空腔111密封盖合。

31.请参阅图1及图3,可选地,所述模压炉10的表面开设有透视窗口,所述热压组件60还包括位于所述透视窗口并由透光材料制成的透光板13,可选地,透光材料可以为耐温的石英玻璃,或红外光学玻璃。可选地,透视窗口开设于炉体11上,透视窗口连通真空腔111,透光板13与透视窗口的内壁密封连接,从而通过透光板13可以从外部观测真空腔111内部的情况。可选地,原位观测组件20与所述模压炉10间隔设置,并相对所述透视窗口设置,所述原位观测组件20经所述透视窗口观测所述坯料101的热压过程,并对观测结果进行记录,以供后续的分析和研究。可选地,原位观测组件20观察记录坯料101的形状变化,以及测量坯料101在成形过程中的温度分布。

32.请参阅图1及图3,通过将原位观测组件20相对透视窗口设置,在坯料101的热压过程中,原位观测组件20直接实时监测和记录坯料101的热压印变化,并将观测到的结果进行保存,从而有利于后续对坯料101的热压过程进行分析和研究,从而有利于更全面地分析坯料101的变形规律和优化热压印工艺,最终提高坯料101的热压质量。

33.请参阅图1及图3,可以理解的是,本技术实施例所提供的原位观测高温真空热压印装置100,在一些极端的热压印过程中,也可以直接观测坯料101的热压印过程,且准确度高。

34.可选地,炉体11上开设有连通真空腔111的过线孔14,过线孔14配置为供导线进入真空腔111。

35.在一个实施例中,所述原位观测组件20包括观测调节座21以及连接所述观测调节座21并配置为观测所述坯料101的观测机构23',所述观测调节座21配置为调节所述观测机构23'相对所述透视窗口的位置。可选地,通过观测调节座21可以调节观测机构23'相对透视窗口的位置,使观测机构23'可以沿水平方向直接观测到坯料101的侧表面。

36.请参阅图1及图3,在一个实施例中,所述观测机构23'为形状轮廓原位观测模组24。

37.可选地,其中,形状轮廓原位观测模组24包括超景深显微镜241和ccd相机242;ccd相机242聚焦在坯料101的侧表面,从而使形状轮廓原位观测模组24可以观察和记录坯料101在热压印成型过程中坯料101的侧面视图,此侧面视图包括坯料101的厚度、侧面轮廓等信息,其采样频率可达30hz,测量精度可达0.1微米。

38.请参阅图1及图3,在一个实施例中,所述观测机构23'为温度分布原位观测模组25,所述透光板13是由红外光学材料制成的透光板13。温度分布原位观测模组25包括红外热像仪。温度分布原位观测模组25测量和记录坯料101在热压印过程中坯料101和模具机构40的表面温度,其测量精度可达

±

2℃。

39.请参阅图1及图3,可选地,坯料101的热压印成型过程包括加热、压印、冷却与脱模四个阶段。观测机构23'可以用于分析坯料101在不同阶段的形状演化、表面温度分布和变形行为。

40.请参阅图1及图3,可选地,还可以搭建如图2所示的多视角立体成像系统,该成像系统等角度排列有4个形状轮廓原位观测模组24和4个温度分布原位观测模组25。且形状轮廓原位观测模组24和温度分布原位观测模组25交替布置,从而提高原位观测组件20的观测准确度。

41.请参阅图1及图3,可选地,先对4个形状轮廓原位观测模组24和4个温度分布原位观测模组25的时钟进行同步,并保持各ccd相机242参数一致,然后实时地捕捉获取坯料101不同角度的4张形状轮廓照片和4张温度分布照片。最后,利用4张形状轮廓照片和4张温度分布照片进行三维重建,获得坯料101侧面的瞬时表面形貌和实时温度分布,从而为分析坯料101的变形规律和优化热压印工艺提供指导。

42.请参阅图1及图3,在一个实施例中,所述观测调节座21包括第一水平滑台211、连接所述第一水平滑台211的第一竖直滑台213以及连接所述第一竖直滑台213的第一倾斜台212,所述观测机构23'连接所述第一倾斜台212。

43.可选地,第一水平滑台211为xyr滑台,第一倾斜台212为xy倾斜台,第一竖直滑台213为z滑台。通过第一水平滑台211、第一竖直滑台213和第一倾斜台212对观测机构23'进行调平和定位,以保证ccd相机242刚好聚焦在坯料101的侧面上。

44.请参阅图1及图3,可选地,观测机构23'通过支架22而连接至观测调节座21上。

45.在一个实施例中,所述透视窗口设置有多个,各所述透视窗口绕所述模压炉10的周向间隔布置,所述原位观测组件20的数量与所述透视窗口的数量适配,且一一对应设置。通过设置多个原位观测组件20可以提高观测准确度。

46.请参阅图1及图3,在一个实施例中,所述模具机构40包括模具调节座43、连接所述

观测调节座21并放置有所述坯料101的下模结构42以及位于所述下模结构42上方的上模结构41,所述驱动机构连接并驱动所述上模结构41。

47.在一个实施例中,所述模具调节座43包括第二水平滑台432以及连接所述第二水平滑台432的第二倾斜台431,所述下模结构42设置于所述第二倾斜台431。

48.请参阅图1及图3,可选地,第二水平滑台432为xyr滑台,第二倾斜台431为xy倾斜台。通过第二水平滑台432和第二倾斜台431对下模结构42进行调平和定位。

49.可选地,还可以在第二水平滑台432和第二倾斜台431之间设置z滑台,从而使下模结构42可以沿竖直方向移动,调整下模结构42的上下位置,以更好的与上模结构41配合。

50.请参阅图1及图3,在一个实施例中,所述下模结构42包括连接所述模具调节座43的下隔热块424、连接所述下隔热块424的下冷却块423、放置有所述坯料101的下模具421以及位于所述下冷却块423与所述下模具421之间的下加热块422。下加热块422连接所述下模具421与所述下冷却块423。

51.请参阅图1及图3,可选地,下加热块422采用电加热棒或陶瓷加热片对下模具421进行独立加热。最高加热温度可达800℃,加热速率可达100℃/min,温度分布均匀度为

±

5℃。下冷却块423开设有供冷却液流动的冷却流道,通过调节下冷却块423中的冷却液的流体流速,实现对流换热。下隔热块424使用导热系数极低的硅酸铝陶瓷,减少温度扩散带来的不良影响。

52.请参阅图1及图3,在一个实施例中,所述上模结构41包括沿竖直方向依次往下设置的第三倾斜台411、上冷却块413、上加热块414以及上模具415,所述模压炉10的上表面开设有模压孔,所述驱动结构的驱动杆34经所述模压孔而连接所述第三倾斜台411。

53.可选地,第三倾斜台411为xy倾斜台,其对上模进行调平和定位。

54.可选地,驱动机构包括设置在驱动杆34上的第四竖直滑台32,第四竖直滑台32为z滑台,以实现驱动杆34的上下移动。

55.请参阅图1及图3,可选地,上加热块414采用电加热棒或陶瓷加热片对上模具415进行独立加热。最高加热温度可达800℃,加热速率可达100℃/min,温度分布均匀度为

±

5℃。上冷却块413开设有供冷却液流动的冷却流道,通过调节上冷却块413中的冷却液的流体流速,实现对流换热。上隔热块412使用导热系数极低的硅酸铝陶瓷,减少温度扩散带来的不良影响。

56.请参阅图1及图3,可选地,原位观测高温真空热压印装置100还包括供气系统,供气系统向真空腔111内提供惰性气体,或供气系统通过真空泵51,比如机械泵-分子泵双级泵,将真空腔111抽至低于10-3

pa的低真空。惰性气体通过惰性气体储存罐52提供,真空腔111内气体压强通过减压阀进行调节。

57.可选地,驱动杆34与真空腔111、门与真空腔111结合部位采用了橡胶密封圈121,以保证真空腔111工作过程中的密封性。

58.请参阅图1及图3,可选地,模压炉10上还设置有检测系统,检测系统的传感器包括k型热电偶35、压力传感器33、光栅尺31、皮拉尼真空计53和原位观测组件20。

59.可选地,k型热电偶35用于获取下加热块422的温度信号。

60.可选地,压力传感器33用于获取驱动杆34的轴向压印力信号。

61.可选地,光栅尺31用于获取竖直方向的位移信号;皮拉尼真空计53用于获取真空

腔111内的气体压强信息。

62.请参阅图1及图3,可选地,原位观测高温真空热压印装置100还包括机架。机架包括由大理石制成的基座201,基座201具备良好的隔振特性。机架还包括设置于基座201上并横跨模压炉10的龙门架202,由于采用了龙门式布局,可以减少压印过程中弯矩对成型质量的影响。模压炉10的真空腔111采用不锈钢材质,且模压炉10通过螺钉直接安装在大理石基座201上。

63.可选地,龙门架202对应原位观测组件20的位置开设有避让槽203。

64.请参阅图1及图3,可选地,碳化硅、氮化硅、碳化钨等具有优异的机械强度、较低的热膨胀系数、较高的抗氧化性,是常见的模具材料。根据模具材料和微纳结构的形状、尺寸与分布,采用相应的微细加工方法,如紫外光刻、化学刻蚀、聚焦离子束、激光束加工、电火花线切割、超精密车削等,对上模具415和下模具421进行加工。

65.坯料101在热压印过程中被夹在上模具415和下模具421之间。在热压印之前,可以通过原位观测组件20对上模具415和下模具421进行手动定位。

66.本实施例还提供一种原位观测方法,其由上述原位观测高温真空热压印装置所实施。

67.以上仅为本技术的可选实施例而已,并不用于限制本技术。对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。